冷挤压工艺在汽车油冷器底座设计上的应用

2021-05-11潘勇

潘 勇

(贵州贵航股份公司永红散热器公司,贵州贵阳550009)

0 引言

冷挤压是一种无切屑加工冲压工艺。它是在相当大的压力(2000~2500 MPa)下,使金属毛料在模具型腔中塑性成形,并从模具型腔中挤出制件的一种塑性成形方法。[1]

在某型油冷器的研发中,遇到了钎焊后装配面上有钎料外溢后形成焊瘤影响产品装配性的问题,需要进行机械加工去除焊瘤,效率极低。工艺上难以解决钎料外溢,于是考虑从设计结构上进行更改,应用冷挤压工艺,取消一个机加件,改为冲压件一体化设计,从而彻底解决钎料外溢问题。

1 改进前后结构对比

某型油冷器有一个底座与定位凸台配合的组件结构。底座材料为4104/3003,内侧为钎料包覆层。定位凸台材料为6060。零件装配后要进行炉中钎焊。底座外侧为装配面,不允许有焊瘤。在研发初期,熔化后的钎料顺着φ21孔壁流到底座外侧,形成焊瘤。如图1。

图1 底座组件结构图(改进前)

改进方案:在不改变产品的功能和安装尺寸的条件下取消了定位凸台这个机加零件,采用先冷挤压φ23沉孔再冲φ14孔的工艺形成新的底座。如图2所示。

图2 底座组件结构图(改进后)

2 改进方案的可行性分析

2.1 断面缩减率

在冷挤压过程中,变形程度是决定使用设备压力大小及影响模具寿命的主要因素之一。若要提高生产效率,就必须增大每次挤压的变形程度,以减少挤压次数。单次变形程度越大,其变形抗力也越大,就会降低模具的寿命,甚至引起凸模折断或凹模开裂。因此对各种挤压材料,都应选择合适的变形程度。[3]

制定挤压工序时应对变形程度进行校核,确定其是否已超过许可变形程度。对铝合金来说,虽然其最大断面缩减率可达98%,但一般第一道工序的断面缩减率不宜超过90%,否则挤压力显著增加。[1]

断面缩减率为:

ψ=(F0-F1)/F0×100%

=(232-212)/232×100%=16.7%

(1)

式中:F0为毛料的横断面积(mm2);F1为制件的横断面积,正挤为小端横断面,反挤为空心制件壁部横断面(mm2)。

因材料的流动方向和凸模的运动方向相同,故该零件属于正挤压。表1可知,断面缩减率16.7%小于铝合金正挤压的最大断面缩减率ψmax,且小于90%,满足一次加工条件。

表1 各种材料的最大断面收缩率ψmax[2]

2.2 冷挤压力

确定挤压力是决定具体零件冷挤压各道工序的单位挤压力,考核单位挤压力是否超过了目前模具钢所能承受的极限载荷(2500 MPa)。如超过时则应采取具体措施(选用较软的代用材料进行挤压,或改变模具形状使金属流动容易从而降低单位挤压力,或增加变形工艺次数,使每道工序的变形程度减小,从而使单位挤压力降低等等)以保证冷挤压工序的顺利进行。

P0=CZnσb[2]=1.3×1.2×3×220=1029.6 MPa<2500 MPa

(2)

决定冷挤压工艺所需的设备吨位:

P=P0F=1029.6×415.2=427489.92 N≈427 kN

(3)

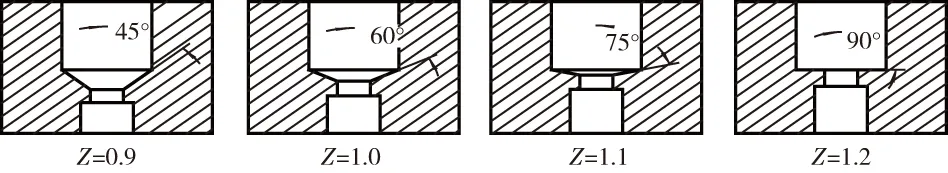

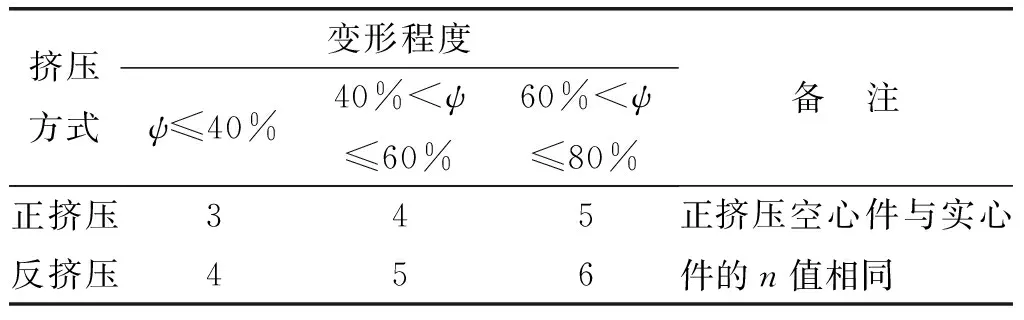

式中:P为总挤压力(N);P0为平均单位挤压力(MPa);Z为模具的形状系数,依据图3取值为1.2;n为挤压方式及变形程度的修正系数,依据表2取值3;σb为挤压材料的抗拉强度(MPa),该材料最大σb=220 MPa;F为凸模与材料直接接触表面在水平面上的投影面积(mm2),该零件F=π×232/4=415.2 mm2;c为安全系数,考虑到材质的波动,表面润滑处理的波动等意外因素的影响,一般取C≥1.3。

图3 模具的形状系数[2]

表2 挤压方式及变形程度的修正系数[2]

通过以上分析,底座的改进结构可使用630 kN(大于1.2倍挤压力)冲床一次成形出φ23凸台。

3 改进效果

由于取消了φ21孔,钎料不可能再溢流到底座外侧,从而彻底解决了装配面上有焊瘤的质量问题。

同时,降成本效果明显。取消了一个机加件定位凸台;将机加φ25台阶沉孔改为冷挤压φ23沉孔,降低了底座零件的生产成本;焊后底座外侧装配性及外观良好,不需机加去除焊瘤。

4 结论

利用冷挤压可成形复杂形状的特点,可在产品设计时,用冷挤压代替机械加工和需多次拉深的复杂零件,从而降低大批量产品的生产成本。

在应用冷挤压工艺时,需要对材料的变形程度及挤压力进行校核,以确保断面缩减率在许可变形范围之内,单位挤压力在模具钢的极限载荷范围内,依据挤压力选择合适的设备完成加工。