磁流变液发热机理综述及其影响因素*

2021-05-11黄仕彪

黄仕彪

(浙江工商职业技术学院,浙江宁波315012)

0 引言

磁流变液(Magneto-rheological Fluid,MRF)主要由微米级的铁磁性颗粒、载液及稳定剂组成不透明的悬浮液体混合物。磁流变液是一种新型可控的智能材料,具有磁流变效应,即:磁流变液在无磁场时表现为流动性良好的牛顿流体,施加磁场可在毫秒级时间内转变成低流动性的半固体状态,黏度可增加几个数量级,表现出具有可控的剪切屈服强度,当磁场撤消磁流变液又能在极短时间内恢复为牛顿流体状态。磁流变液具有极其优良可逆的流变性能,自20世纪40年代由Rabinow J提出以来,人们进行了广泛深入的应用研究,目前广泛应用于车辆、建筑、桥梁等行业的减震器、阻尼器、传动装置、制动器、离合器等设备中[1-5]。

然而磁流变液在工作中受各种工况作用下会发热,温度的升高使磁流变液的材料性能发生变化,导致磁流变液的黏性、剪切屈服特性、阻尼特性等方面产生变化,使其应用的元器件的性能衰减甚至失效,降低元器件的使用寿命,大量学者对温升理论模型进行研究,1993年白俄罗斯学者Demchuk等研究了液体的热物理特性随磁场的变化。1994年Weiss等对电流变液和磁流变液材料的温度特性进行研究。Makris等利用一维能量平衡法对黏滞流体阻尼力在不同激励下的流体温度进行理论求解并通过试验验证模型的可靠性[6-7]。研究磁流变液发热机理及其影响因素具有重要意义。

1 温度对磁流变液及其装置性能的影响

磁流变液的黏度随温度变化的关系如图1所示,由图1可知,当温度从0到100摄氏度增大时,黏度缓慢逐渐变小,但温度超过110摄氏度时,黏度逐渐增大。黏度的显著变化将使元器件传动工作不稳定[8]。

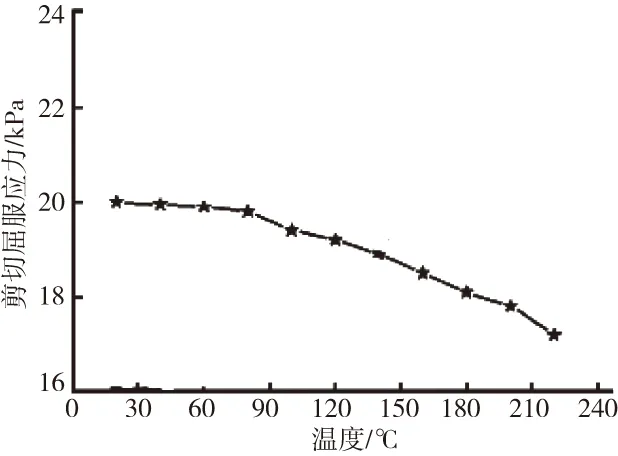

磁流变液的剪切屈服应力随温度的变化关系如图2所示,由图2可见,温度从20摄氏度增加到220摄氏度时,磁流变液的剪切屈服应力逐渐减小。此外,随着温度的升高,磁流变液的沉降稳定性变差,饱和磁化强度降低[9]。

图1 黏度与温度关系

图2 温度与剪切屈服应力的关系

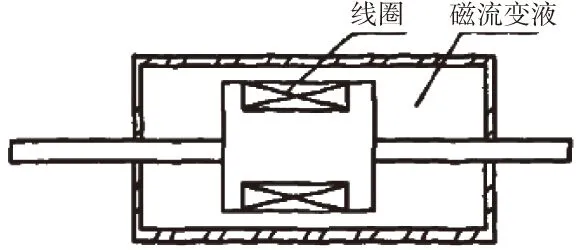

图3 阻尼器结构原理图

磁流变液阻尼器结构图如图3所示。温度变化对阻尼力的影响如图4所示,实验测试了在-40摄氏度到125摄氏度范围内,阻尼器在施加0 A、0.5 A、1 A电流时最大阻尼力的变化情况,随着温度升高,施加不同电流的磁流变阻尼器阻尼力均有所下降。温度的升高影响了磁流变液的黏度,进而影响了磁流变减振器的阻尼力[10]。

图4 阻尼力与温度关系

磁流变减振器工作时阻尼力主要由黏滞阻尼力和库伦阻尼力组成,温度的升高,会导致黏滞阻尼力下降,进而使减振器输出的阻尼力下降[11]。

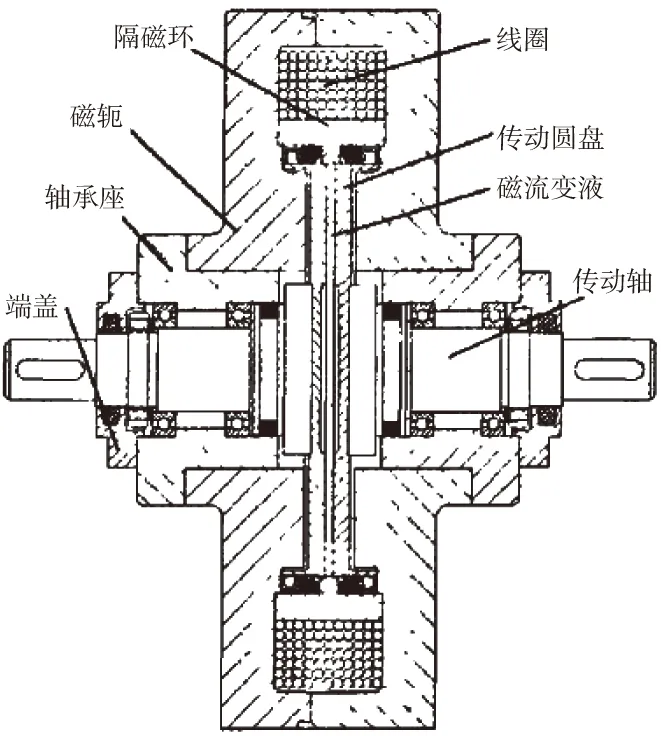

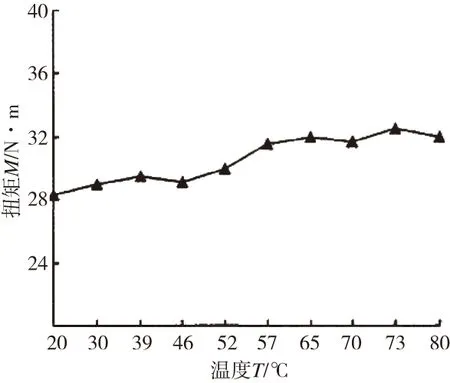

如图5所示的磁流变传动装置,该装置的温度与扭矩的关系如图6所示,显示温升会导致磁流变传动装置传递扭矩能力略有提高。因为传动圆盘及磁流变液受热后膨胀,导致相对工作间隙变小,造成磁流变液受到挤压作用引起传递转矩能力增强[12]。

图5 磁流变传动装置

图6 转矩与温升的关系图

2 磁流变液发热升温的机理

磁流变液主要有流动、剪切和挤压三种工作模式[13-14],根据磁流变液的物理性质及应用装置工况不同,磁流变液发热升温机理也不同,引起升温的因素可归结为内因和外因两类,内因主要有磁热效应、磁流变液与接触壁面的摩擦磨损、磁性颗粒之间相互摩擦,外因主要是周边外部热源传入等。其中磁流变液与接触壁面的摩擦磨损、磁性颗粒之间相互摩擦是磁流变液发热的主要原因。

2.1 磁热效应

当磁场强度改变时,磁流体的温度也改变。即当磁流体进入较高磁场强度区域时,磁流体被加热,即磁场强度的升高可加热磁流体[15]。

2.2 磁流变液与接触壁面的摩擦磨损

磁流变阻尼器属于一种能量耗散装置,工作中外界输入的动能驱动具有流变性的磁流变液运动,通过磁流变液与接触壁面摩擦磨损产生负载阻尼力,即动能转换为热能耗散,导致磁流变液温度升高。

在图5的磁流变传动装置结构中,左右两个传动轴之间充满磁流变液,当线圈中没有输入电流,即无外加磁场H时磁流变液为液态,磁流变液的黏性较小,无法传递两传动轴的扭矩;但是当在线圈中输入电流时,两传动轴之间的磁流变液产生外加磁场H,磁流变液瞬间由液态变成半固态,此时磁流变液黏性较大,在磁流变液部分屈服的情况下,依靠剪切应力主动轴可以带动从动轴传递转矩,驱动负载转动,主动轴端面与半固态的磁流变液、磁流变液与周边接触的壁面、磁流变液与从动轴端面之间存在摩擦或滑差,甚至磁流变液发生壁面滑移现象,工作中将产生大量热量[8,12,16]。

大滑差功率下磁流变传动装置发热严重,这对其工作稳定性和使用寿命造成非常不利的影响,国内外学者提出一些散热措施。美国亚利桑那大学Dogrouz采用在外壳上安装散热片的方式来提高散热效率,重庆大学郑军采用一种回转热管吸收热量。中国矿业大学王道明采用双水冷散热方式[14]。

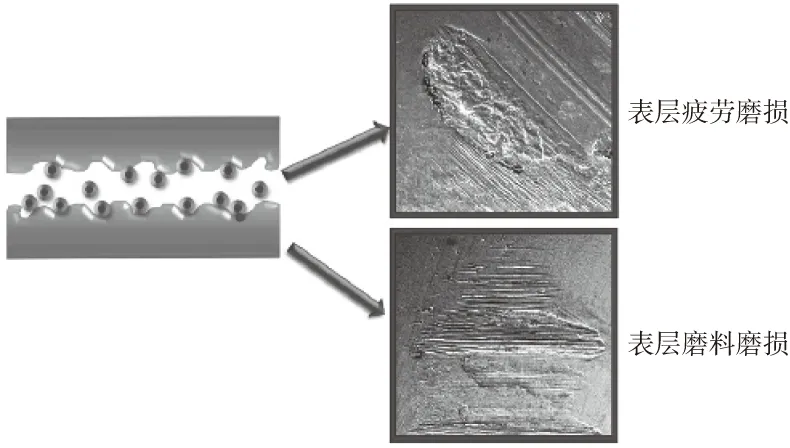

摩擦磨损主要发生在磁流变液与壁面接触部分的微观现象和动态过程,磁流变液的摩擦磨损原理图如图7所示。当摩擦颗粒主体与壁面大多为金属时,磨损表面形貌主要表现为磨料磨损、黏着磨损、侵蚀磨损和疲劳磨损,其中磨料磨损、黏着磨损和疲劳磨损为磁流变液的主要磨损形式。在磨料磨损中,摩擦副表层在磁性颗粒的切削、犁沟作用下出现明显的沟槽。当磁流变液在器件周期性工作时,摩擦副受到载荷作用并周期性发热[17]。

2.3 磁性颗粒之间相互摩擦

磁流变液在液态或黏性流动工作时,磁性颗粒之间存在相互摩擦发热,有关研究文献资料相对较少,有待进一步深入研究。

图7 磁流变液的摩擦磨损原理图

2.4 周边外部热源传入

励磁线圈通电后的电阻、磁阻等发热,轴承、传动轴等部件旋转运动时摩擦发热,磁流变液器件外部高温环境的热量等等,都会传递给磁流变液使其升温。

3 影响磁流变液发热的因素

通过总结分析文献资料有关磁流变液发热机理,影响磁流变液发热的因素有许多,主要有:磁场强度、磁流变液与固体壁面的表面接触情况、磁流变液装置的工作环境热源等。根据帕斯卡原理,当磁流变液的压强增大时,磁流变液与接触壁面之间正压力增大,磁流变液内部磁性颗粒之间的作用力也增大,此时磁流变液与接触壁面摩擦磨损、磁性颗粒之间相互摩擦将更加剧烈,因此磁流变液的压强将影响磁流变液的发热,但相关研究文献比较少,需进一步研究明确结论。

4 结论

4.1 在磁流变减振器中,磁流变液在没有变成固体状态时具有流体性质,在工作中表现为流动模式,此时磁流变液与固体壁面之间的摩擦力受流体压强影响较大,从摩擦发热角度引起能量消耗角度分析,磁流变液的压强变化影响磁流变液发热,是否会进一步影响减振效率问题,目前这方面的研究资料比较少,有待进一步深入研究。

4.2 在磁流变传动装置中,磁流变液的压强越高,半固态的磁流变液的磁性颗粒之间作用力增大,是否会影响剪切屈服应力有待进一步研究明确。此外,磁流变液作用在传动轴端面的压强越大,是否有利于提高传递转矩,有待进一步深入研究。

4.3 磁流变液工作一段时间后,磁性颗粒会磨损变小,与之接触的固体壁面表层也会磨损划伤,磁流变液的压强大小是否会对壁面滑移现象产生影响,需要做进一步比较研究。