基于汇川H2U 颗粒上料分拣的PLC 程序设计

2021-05-11杨芳

杨 芳

(黄冈职业技术学院 机电学院,湖北 黄冈 438002)

目前,在医药、饮料、食品、电子、窑炉及化工等行业的生产过程中,经常需要将颗粒物料进行上料和分拣,并很多都是手动摆放和分拣。颗粒物料一般体积小、数量多,尤其在医药、电子、化工行业,员工长时间劳动,严重消耗体能与精力,错误率高,生产效率降低,难以保证生产正常顺利进行。鉴于以上情况,本团队基于汇川H2U 进行了颗粒上料分拣的PLC 程序设计,并在SX-815Q 机电一体化综合实训中考核该设备的试验运行情况,运行结果平稳可靠,效果良好。

SX-815Q 机电一体化综合实训考核设备主要由颗粒上料单元、加盖拧盖单元、检测分拣单元、工业机器人搬运单元和成品入仓单元组成,囊括了智能装配生产系统、自动包装系统、自动化立体仓库及智能物流系统、自动检测质量控制系统、生产过程数据采集及控制系统等,是一个完整的智能工厂模拟装置,如图1 所示。该设备可实现空瓶上料、颗粒物料上料、物料分拣、颗粒填装、加盖、拧盖、物料检测、瓶盖检测、成品分拣、机器人抓取入盒、盒盖包装、贴标、入库等智能生产全过程。

图1 SX-815Q 机电一体化综合实训设备

1 颗粒上料单元

颗粒上料单元主要由瓶子上料机构、主皮带机构、循环选料机构、颗粒填装机构、挂板电气及机械件组成。工作时,瓶子上料机构皮带运转,将瓶子输送到主皮带上,主皮带检测到有物料瓶后,瓶子上料机构皮带暂停。同时,循环选料机构三相电机启动正转,当检测到有物料时,三相电机反转,将物料送入待取位,当物料瓶进入物料填装工位后,颗粒填装机构吸取物料,并将物料放入瓶子中,完成物料填充后,定位气缸复位,主皮带启动,物料瓶进入下一工序。

2 颗粒上料分拣的PLC 程序设计

2.1 功能参数

该颗粒上料单元使用的H2U 系列PLC,隶属汇川第二代小型PLC,属于通用型PLC,点数覆盖全面,从20 点到128 点一应俱全,最大可扩展至256 点,具有各种型号的温度、模拟量扩展模块,软硬件方面与三菱FX 系列PLC 基本上兼容。同时,主机自带3 轴高速定位输出,6 通道高速计数器,并有3 个串口可供使用,可通过扩展卡实现CAN 通讯、以太网通信。

2.2 编程软件

汇川PLC 可用三菱的编程软件进行编程,也可采用汇川公司开发的AutoShop 编程后台软件。AutoShop 编程软件具有H1U/H2U/H3U 系列PLC用户程序的编写、下载和监控等功能,提供了梯形图、步进梯形图、SFC、指令表等编程语言。用户根据PLC 应用系统的控制工艺要求,设计程序,在编程过程中,可随时进行编译,及时检查和修正编程错误,具体可参考汇川—H2U 系列可编程控制器编程手册。

3 颗粒上料单元编程

3.1 控制流程要求

(1)“单机”工作状态下按“启动”按钮,或者“联机”状态下,主站给出“启动”信号后,系统进入运行状态,“启动”指示灯亮。

(2)推料气缸A 推出9 颗白色物料,推料气缸B 推出2 颗蓝色物料;上料皮带启动,物料瓶依次传送到主皮带上;同时,选料机构启动,筛选出白色物料。当上料检测传感器检测到物料瓶时,上料皮带停止;当填装位检测传感器检测到物料瓶时,定位气缸动作,顶紧物料瓶,主皮带停止;同时,筛选机构上的到位检测传感器检测到物料时,填装机构开始动作,填装完3 个颗粒物料后,定位气缸复位,主皮带启动,物料瓶被传送至下一单元,循环进入推料气缸A/B 推出物料环节。

(3)在“单机”工作状态下,按“停止”按钮,或者“联机”状态下主站给出“停止”信号,“停止”指示灯亮,系统进入停止状态,所有皮带停止运行,其它所有气动机构均保持状态不变。

(4)在“单机”工作状态下按“复位”按钮,或者“联机”状态下主站给出“复位”信号,“复位”指示灯亮,系统进入复位状态,所有执行机构均恢复到初始位置。

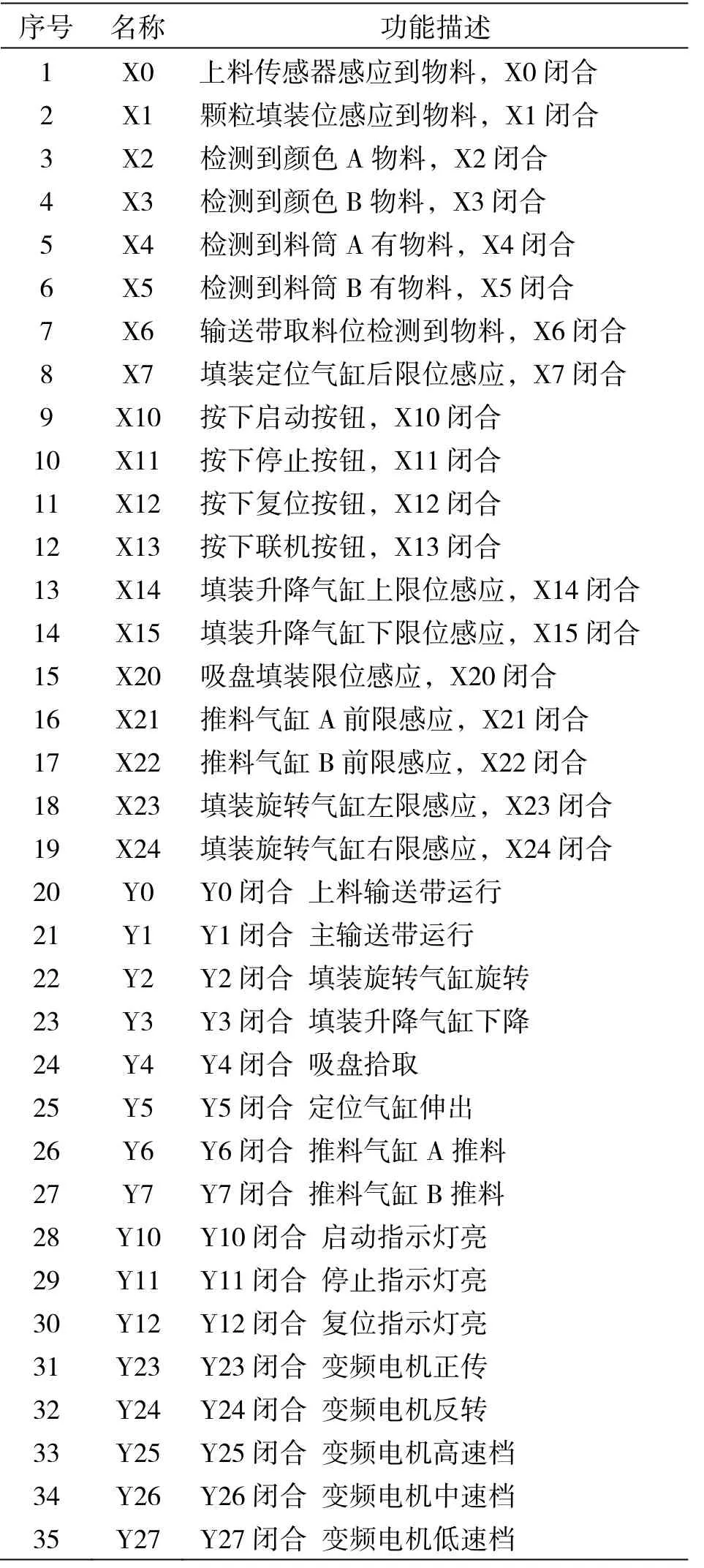

3.2 I/O 地址功能分配

编程调试前,将颗粒上料单元按设备分成3大模块:皮带运行子程序、吸取填装子程序、上料分拣子程序;各模块之间通过自己的交换信号,连接成一个完整的单元控制程序,具体I/O 地址功能分配表见表1 所示。

表1 I/O 地址功能分配表

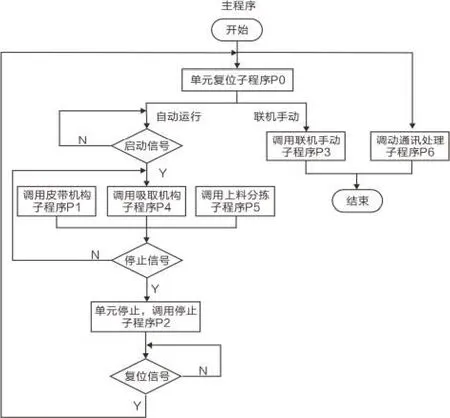

3.3 程序流程设计

本单元除主程序外,子程序包括“皮带机构子程序”“填装吸取机构子程序”“上料分拣子程序”等子程序。在编程时,可分别编出各个子程序,并将各个子程序调试完成之后,再进行组合,最终使整个单元程序完整,主程序流程控制如图2所示。

图2 主程序流程控制图

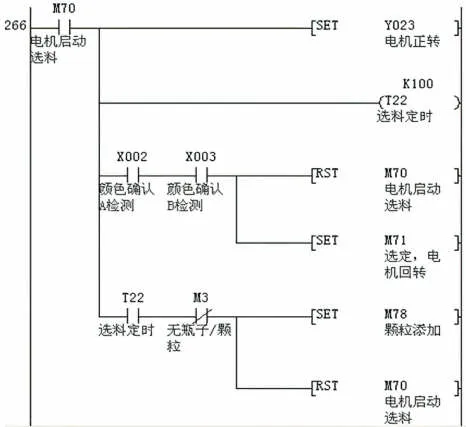

3.4 上料分拣子程序

图3 上料分拣子程序

上料分拣装置推料气缸A 推出9 颗白料,推料气缸B 推出2 颗蓝料,并能通过变频器高速运行将白料筛选出来,以低速传送到物料口,交由填装吸取机构将颗粒填装到空瓶中,程序如图3所示。

在颗粒经过分拣颜色传感器时,若检测到白色颗粒,即刻进入选定程序,将白色颗粒筛选出来。若长时间检测不到颗粒经过,则判定为颗粒不足,即进入颗粒添加程序中。分拣颜色传感器不仅影响上颗粒的判定,而且筛选效率也影响系统效率,需仔细、反复的调整,才能提高程序的运行效率。

4 运行调试

表2 颗粒上料单元运行调试

根据控制流程要求,颗粒上料单元运行调试按表2 所示,分别检验参数设置和单机自动运行过程。参数设置检验主要是检查该单元所采用的三菱D700 系列变频器的外部/PU 组合模式、变频电机速度、加减速时间、输出频率及气源二联件压力表的情况。单机自动运行主要包括循环选料装置、送料皮带、主皮带、电位气缸、填充装置及上料分拣能否正常运行。

5 结语

本团队设置好三菱D700 系列变频器参数和气源二联件压力,将编写的程序下载到SX-815Q机电一体化综合实训设备颗粒上料单元,并根据控制流程要求,按照表2 颗粒上料单元运行调试所列项目进行检验和调试运行。经试验证明,该程序运行平稳可靠,效果良好,可供饮料、医药、食品、电子及窑炉等行业的自动上料分拣系统借鉴使用。