温度对木质素基酚醛树脂纤维固化行为的影响

2021-05-11刘建祥史正军郑志锋

李 欣, 任 宇, 刘建祥, 史正军, 郑志锋, 刘 灿*

(1.西南地区林业生物质资源高效利用国家林业和草原局重点实验室,西南林业大学,云南 昆明 650224;2.厦门大学 能源学院,福建 厦门 361102; 3.荣县自然资源和规划局,四川 自贡 643100)

酚醛树脂纤维具有耐热、阻燃、耐腐蚀等优点,在电子产业、航空航天中大量使用[1-2]。传统的酚醛树脂纤维是以石化资源作原料,但随着石化资源的不可再生、高污染等问题日益严重,使生物质废弃物的资源化利用技术成为新趋势。木质素具有酚类化合物的性质,可作为苯酚的替代物合成酚醛树脂,各种木质素改性的酚醛树脂都与纯酚醛树脂结构相似,具有相似的热稳定性[3]。近年来,制备木质素基酚醛树脂纤维的方法主要有静电纺丝法、湿法纺丝法和熔融纺丝法,其中静电纺丝法存在制备设备复杂、产能较低等问题[4],湿法纺丝法过于依赖纺丝模板剂,制备过程繁杂,且存在着溶剂处理问题[5],而熔融纺丝法制备过程简单、设备工业化程度较高,可将热塑高分子材料加热后通过纺丝机直接制成纤维[6-7]。热塑性酚醛树脂纤维因为可溶可熔的结构特点,纤维不稳定极其易熔融,影响了其应用领域[8-9]。为了获得更加稳定的材料,往往需要对热塑性酚醛树脂纤维进行固化处理。酚醛树脂固化工艺的研究是从凝固浴种类[10-12]和固化条件[13-15]两个方面展开的。在研究固化工艺的过程中发现温度对酚醛树脂纤维固化行为影响较大。Wolfrum等[16]研究发现,酚醛树脂体系的固化温度从低温提高到高温时,能够使机械性能显著提高。Campana 等[17]研究发现,固化工艺所用温度与交联率正相关,在150 ℃下固化处理2 h能使树脂完全交联,增加树脂交联率,导致自由端减少。目前对生物基酚醛树脂纤维的固化行为进行探讨的报道较少。本研究使用桉树木质素为原料制备酚醛树脂,然后使用熔融纺丝法制得酚醛树脂纤维,最后制得固化酚醛树脂纤维,利用差示扫描量热(DSC)法和热重(TG)分析着重讨论了温度对木质素酚醛树脂纤维固化行为的影响,以期为生物质资源化开发利用提供理论基础。

1 材料与方法

1.1 材料与仪器

木质素由云南云景林纸股份有限公司提供,研磨并取粒径120~150 μm的样品,105 ℃干燥4 h密封待用。苯酚、甲醛(36%~38%)、氢氧化锌、盐酸(37%)、溴化钾、乙醇、氢氧化钠均为市售分析纯,采购自上海泰坦科技股份有限公司。

MagnaIR-560E.S.P型红外光谱(FT-IR)仪,美国Nicolet公司;TG209F3型热重(TG)分析仪,DSC204F1型差示扫描量热(DSC)仪,德国NETZSCH公司;YG005A型电子单纤维强力机,中国百恩仪器有限公司;S3400N型扫描电子显微镜(SEM),TM3000型台式SEM,日本Hitachi公司;Rheomex OS型单螺杆熔融纺丝机,德国HAAKE公司;UItima IV型X射线衍射(XRD)仪,日本Kuraray公司。

1.2 木质素基热塑性酚醛树脂制备方法

1.2.1生物质液化 木质素与苯酚按质量比1 ∶4混合,苯酚100 g,取3 g浓硫酸为催化剂,添加到装有回流冷凝器、搅拌器和温度计的250 mL三口烧瓶中,140 ℃液化2 h,过滤杂质,滤液为液化物。

1.2.2酚醛树脂的合成 液化物与60 g甲醛混合,2 g氢氧化锌为催化剂,反应2.5 h,使用无水乙醇、蒸馏水对树脂洗涤至中性,即获得木质素基热塑性酚醛树脂。

1.2.3树脂纤维成型及固化 将树脂置于单螺杆纺丝机上,纺丝温度125 ℃,螺杆转速为5 r/s(出丝口压力为16 MPa)制备树脂纤维原丝。使用盐酸甲醛溶液(质量比为1 ∶1)作为凝固浴,将热塑性树脂纤维在100 ℃的凝固浴中预固化1 h,将预固化纤维用水清洗后放入烘箱。采用不同的固化温度和升温速率对热塑性酚醛树脂纤维进行最终固化,得到固化酚醛树脂纤维。

1.3 测试与表征

1.3.1力学性能分析 采用电子单纤维强力机对纤维进行拉伸强度和断裂伸长率测定。

1.3.2FT-IR分析 使用红外光谱仪,采用压片法进行分析,扫描次数64次。

1.3.3热重分析 使用热重分析仪,升温速率为20 ℃/min对酚醛树脂进行热失重分析。

1.3.4DSC分析 采用差示扫描量热仪,在N2氛围下,以5 ℃/min的升温速率对材料进行测试。

1.3.5SEM分析 采用扫描电子显微镜,取单根纤维横截面进行观察,采用台式扫描电子显微镜,取单根纤维对其直径进行测量。

1.3.6XRD分析 采用X射线衍射仪,在2θ=5~60°范围内对固化后的纤维进行结构扫描。

2 结果与讨论

2.1 升温速率对纤维固化的影响

抗日战争是中华民族最危险的时刻,更是中华民族凤凰涅槃、浴火重生的时刻,正如习近平总书记指出的,“中华儿女不屈不挠、浴血奋战,彻底打败了日本军国主义侵略者,捍卫了中华民族五千多年发展的文明成果,捍卫了人类和平事业,铸就了战争史上的奇观、中华民族的壮举。”中国人民抗日战争胜利,是近代以来中国抗击外敌入侵的第一次完全胜利,这一伟大胜利,彻底粉碎了日本军国主义殖民奴役中国的图谋,洗刷了近代以来中国抗击外来侵略屡战屡败的民族耻辱,重新确立了中国在世界上的大国地位,开辟了中华民族伟大复兴的光明前景。

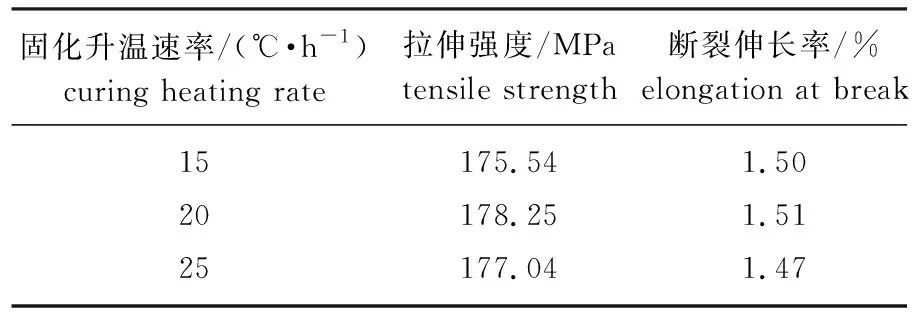

2.1.1机械性能分析 温度可以影响聚合反应的平衡常数,从而对高分子的体型缩聚速率产生影响,升温速率带来不同交联反应速度对初生纤维的固化影响尚不明确。在甲醛和浓盐酸质量比1 ∶1配置凝固浴、固化温度150 ℃的条件下,探讨升温速率对固化纤维机械性能的影响,结果见表1。由表1可知,固化纤维的断裂伸长率变化不大,而纤维的拉伸强度随着升温速率的提高呈先增长后下降趋势。分析可知,凝固液产生[C+H2OH]离子团与纤维原丝内部结合程度直接受升温速率影响,进而影响纤维原丝交联反应程度。当升温速率为15 ℃/h时,速率较慢,不利于[C+H2OH]与苯环充分结合,影响树脂内部交联程度,使得固化纤维拉伸强度较低。当升温速率为20 ℃/h时,升温速率提高,内部结合程度加快,纤维原丝交联反应程度升高,有利于[C+H2OH]与苯环充分结合,有利于次甲基醚键和亚甲基键形成高度交联的网状结构,因此所得固化纤维拉伸强度增加。当升温速率25 ℃/h,升温速率过快,急速形成大量[C+H2OH],但纤维低温段固化时间较短,纤维表面出现较致密的固化层,一定程度上阻止了[C+H2OH]进入纤维内部,进一步减缓了纤维原丝内部的交联固化,造成纤维原丝交联度下降,所得固化纤维拉伸强度略有降低[18]。断裂伸长率总体变化不大。

表1 纤维机械性能

2.1.2SEM分析 由图1可知,总的来看固化后酚醛树脂纤维直径均比未固化纤维大。升温速率为15和20 ℃/h时所得固化纤维直径相近,升温速率为25 ℃/h时纤维直径最小,为164 μm。

升温速率为20 ℃/h时制备的固化纤维直径稍大可能是因为升温速率提高有利于[C+H2OH]与苯环充分结合,形成大量羟甲基,有利于次甲基醚键和亚甲基键形成高度交联的网状结构,进而导致纤维直径增大。而升温速率25 ℃/h制备的固化纤维直径最小,可能是因为升温速率过快使纤维低温段固化时间较短,急速形成大量交联树脂,使得纤维表面出现较致密的固化层,从而影响纤维内部的树脂体型交联,固化比相对较低,固化不充分进而使得纤维直径相对较小。结合纤维的力学性能,在较高升温速率的条件下制备的固化树脂纤维拉伸强度也有所下降。

表2 不同升温速率纤维的DSC和TGA数据

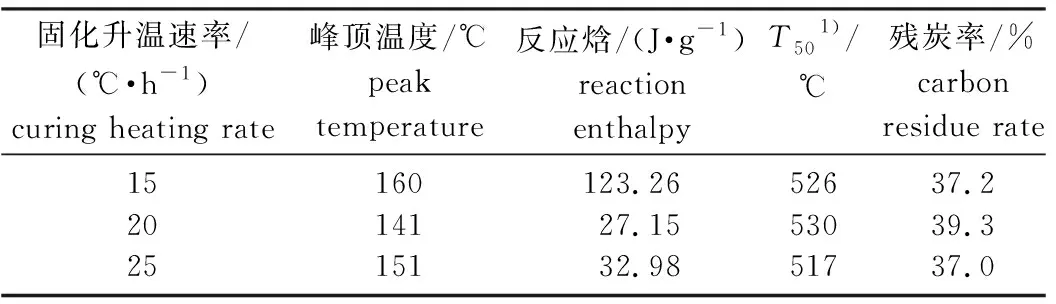

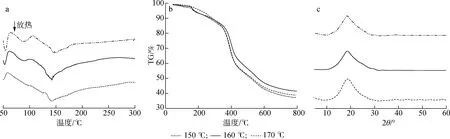

2.1.3DSC分析 热塑性酚醛树脂纤维经过固化反应后分子间产生更多交联,纤维性质由热塑性转变为热固性。若固化反应完全,DSC分析时应不会有固化反应成键,DSC曲线将不会产生放热峰。由图2(a)和表2可知,3个树脂的DSC曲线均出现放热峰,不同的升温速率对纤维的DSC曲线影响较大,升温速率15和25 ℃/h时得到的固化纤维均有多个放热峰,说明树脂固化不够完全,且含有多个不同结构分子。推测可能是由于升温速率过快,或者过慢,纤维中的小分子物质不能较好地参与反应,在高温的情况下发生吸热分解。同时升温速率15 ℃/h时纤维固化的反应焓为123.26 J/g,远远大于另外两个样品的反应放热。而升温速率20 ℃/h时,固化放热峰温度最低,仅有一个峰值为141 ℃,且DSC曲线较为平整,说明没有发生高聚物结晶、氧化、熔融、分解等反应,说明纤维结构规整均一,同时升温速率20 ℃/h时,反应焓最小(27.15 J/g),说明固化较为完全。

2.1.4TG分析 由图2(b)和表2可知,不同的升温速率对残炭率影响不大,但是就800 ℃时残炭率而言,升温速率20 ℃/h得到的固化纤维具有更高的残炭率(39.3%),各个关键温度也高于其他2个升温速率得到的材料。3种升温速率得到的固化纤维的TG整体曲线走向相似,但是20 ℃/h的残炭率高于15和25 ℃/h,也可说明20 ℃/h制备的纤维更加稳定,具有更好的热稳定性。综合考虑,升温速率20 ℃/h较为合适。

2.1.5XRD分析 如图2(c)所示,3种升温速率得到的固化纤维XRD图谱差别较小,衍射峰集中在18°~19°处,是一个典型的非晶态物质的衍射峰。说明分子链排布并不整齐规律,同样说明不同升温曲线并不能改变分子链的排列和取向性。

图2 不同升温速率纤维的DSC(a)、TG(b)和XRD(c)

2.2 固化温度对纤维固化的影响

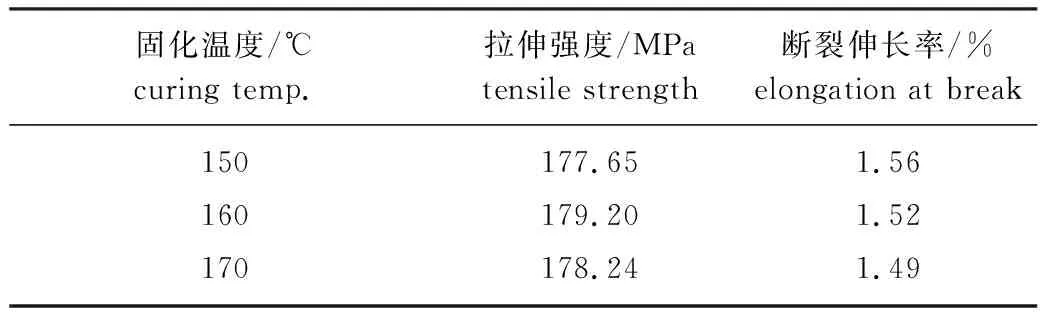

2.2.1机械性能分析 设定固化反应升温速率20 ℃/h,设定150、 160和170 ℃ 3个温度为固化反应终止热处理温度。由表3可知,随着终止温度的升高,所得固化纤维的拉伸强度先增加后降低,而断裂伸长率则随之减小。

分析可知,随着热处理温度的提高,会带来最高反应温度提升和热固化时间延长两项变化。温度的升高和固化时间的延长均会使得酚醛树脂纤维原丝内部的体型交联更加完善,进而导致拉伸强度升高。

表3 纤维机械性能

交联程度的提高带来的链段的柔软性能下降,断裂伸长率降低。但是断裂伸长率变化总体不大,有可能是160 ℃下交联已经完成绝大部分,再提高固化温度并不能更多的固定分子链,且不能显著地降低断裂伸长率。也就是说在160 ℃时,交联已达到最佳值,再升温对反应的影响不大。

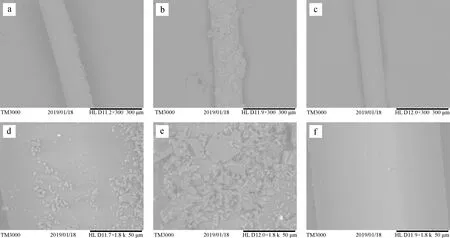

2.2.2SEM分析 由图3可知,得到3个纤维样品直径区别不大,150和160 ℃得到的纤维表面覆盖着类似于坍塌的纤维表皮,造成表面结构的凹凸不平,而170 ℃固化纤维表面较光滑。分析可知,随着温度的升高,纤维表面因固化产生的碎屑溶解在溶液当中,从而170 ℃制备的纤维更加光滑。同时,因为更多的纤维表面被溶解,高固化温度(170 ℃)下纤维直径最细。

a.150 ℃,×300; b.160 ℃,×300; c.170 ℃,×300; d.150 ℃,×18 000; e.160 ℃,×18 000; f.170 ℃,×18 000

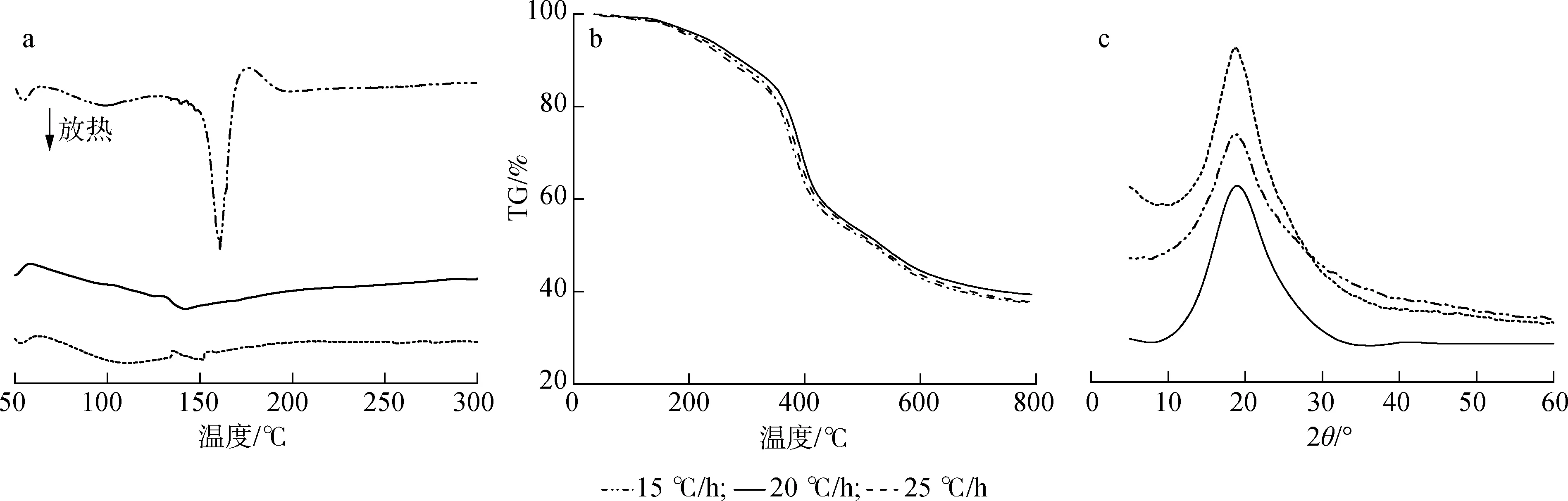

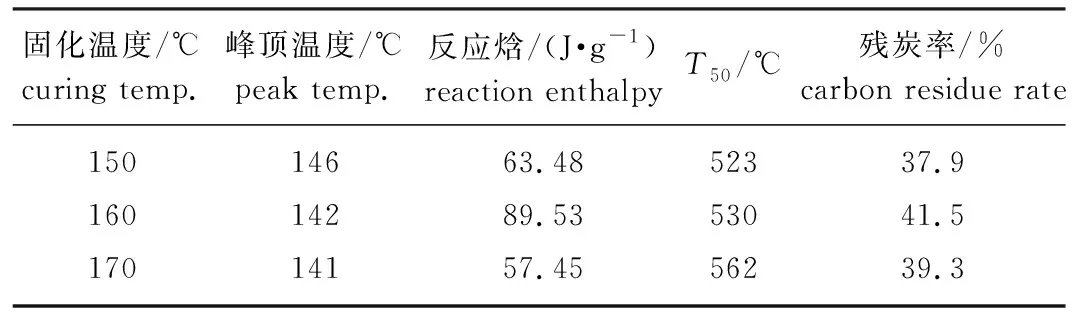

2.2.3DSC分析 DSC分析有助于检测材料中固化反应进行是否完全,从而根据反应产生的焓变来推算纤维中发生反应相对程度的大小。由图4(a)、表4可知,3个固化温度下得到的样品的DSC曲线相似,且DSC放热峰温度相近,固化温度150 ℃时,放热峰温度相对更高,但区别不大。

表4 不同固化温度纤维DSC数据

同时,在反应焓数据中,170 ℃固化温度制备的纤维的反应焓最小,为57.45 J/g,从而推断其在DSC测试时发生的固化反应少,在固化纤维制备中,固化反应程度相对较高。相对于升温速率来说,固化温度的不同对纤维的固化反应影响不明显。

2.2.4TG分析 如由图4(b)、表4所示,从各关键质量损失对应温度可以看出,质量损失为10%时,170 ℃固化温度所得纤维所需温度最高,较稳定。质量损失为50%时,170 ℃固化温度得到的纤维所需温度依然是最高。

图4 不同固化温度纤维的DSC(a)、TG(b)和XRD(c)

低温的失重往往是小分子的热解,对大分子来说高温失重才是主要降解范围,由此可知170 ℃固化温度得到的纤维较为稳定。同时随着固化温度的升高,残炭率呈现先增加后减少的趋势。最终160 ℃所得纤维的残炭率可达41.5%,但150 ℃固化温度制备的纤维残炭率最低。说明适当的升高固化温度能够提升纤维的热稳定性,但是终止热处理温度过高,会导致残炭率下降。

2.2.5XRD分析 对3组样品进行XRD测试,由图4(c)可知,3种固化温度下制备的纤维晶型变化不大,衍射峰集中出现在18°~19°,是一个典型的非晶态物质的衍射峰。综合分析并结合力学性能最终选择固化温度为160 ℃。整体发现固化温度对纤维力学性能的影响并不大,但高温有助于提高纤维表面性能和热性能,综合考虑固化温度170 ℃较优。

3 结 论

通过对木质素酚醛树脂纤维固化条件进行研究,发现纤维原丝经过凝固浴后内部材料继续交联反应,固化后纤维直径均比原丝粗;热固性酚醛树脂纤维的固化反应受升温速率影响在反应程度、热稳定性等方面有较大区别。相对来说固化温度对纤维固化反应产生的影响较少,对纤维力学性能影响不大;固化温度是影响纤维表面光洁度的主要因素;最适于初生丝的固化工艺为36%的甲醛水溶液与37%的浓盐酸按照质量比为1 ∶1配置成凝固浴、升温速率为20 ℃/h、固化温度为170 ℃,制备的纤维拉伸强度178.24 MPa,断裂伸长率1.49%。