复杂薄壁舱体低应力加工关键技术研究

2021-05-11孔令磊赵东国甄慧强路现国王程霖

梁 艳 孔令磊 赵东国 甄慧强 路现国 王程霖

复杂薄壁舱体低应力加工关键技术研究

梁 艳1孔令磊2赵东国1甄慧强1路现国1王程霖1

(1. 北京新风航天装备有限公司,北京 100083;2. 空军驻北京地区第一军事代表室,北京 100083)

复杂薄壁舱体在加工过程中存在加工效率低、变形控制难度大、质量一致性难以保证等问题,通过研究加工工艺优化技术、低应力装夹技术和残余应力处理技术等关键技术,得到合理的定位及柔性装夹方法,优化了工艺流程,为复杂薄壁舱体的高效、高质量加工提供参考和依据。

薄壁舱体;低应力加工;工艺优化;低应力装夹;残余应力处理

1 引言

随着我国航天产业的高速发展,航天产品零件材料朝着高强度、低密度方向发展,结构朝着整体化、薄壁化方向发展,加工方式朝着高效率、低成本、节能环保方向发展。在此背景下,复杂薄壁舱体应运而生,但其采用传统的低转速、小进给、小吃刀量的方式,存在加工效率低下、关键设备占用严重、加工难度大且质量不稳定等缺点,因此,研究复杂薄壁舱体加工关键技术,对于提高薄壁舱体的加工效率,保证加工质量一致性具有重要的意义[1~3]。

国外对武器装备用结构件加工变形研究比我国起步早而且较为深入。美国的波音公司早在数年前,依托密西根大学等若干所著名大学,甚至包括我国台湾的一所著名大学,在政府和军工企业集团的共同支持下,正在共同研究和开发能够有效抑制复合材料、先进金属等材料结构件加工变形的工艺路线优化理论和有限元模拟软件。法国巴黎航空工业学院与法国国家宇航局针对航天飞行器整体结构零件设计与制造问题,联合建立了专门的强度实验室,深入研究零件切削加工产生的残余应力、整体变形等问题,并开展工艺控制和安全校正等研究。但并没有完全解决此工程难题,而且由于涉及国防关键技术,国外对此相关的研究成果秘而不宣,很难找到较完整的关于整体结构件加工变形控制技术的公开资料与报告[4]。

国内北京航空航天大学、大连理工大学、哈尔滨工业大学等针对低刚度结构件的残余应力及整体加工变形问题开展了大量的理论和试验研究工作,取得了富有成效的研究成果。董兆伟博士等人建立了不同铣削有限元模型仿真,分析不同切削参数下金属结构件的铣削残余应力的大小和分布情况[5];张洪伟博士等人基于结构件切削仿真分析,研究了铣削加工变形机理及变形校正技术[6];赵晓慈博士等人采用振动时效方法对航空结构件的残余应力进行均化处理,取得了良好效果;吴琼博士等人考虑了加工中零件的动态特性,对航空典型金属结构件加工过程的应力场进行分析,预测了残余应力的分布状态,并提出了残余应力及加工变形控制方法。

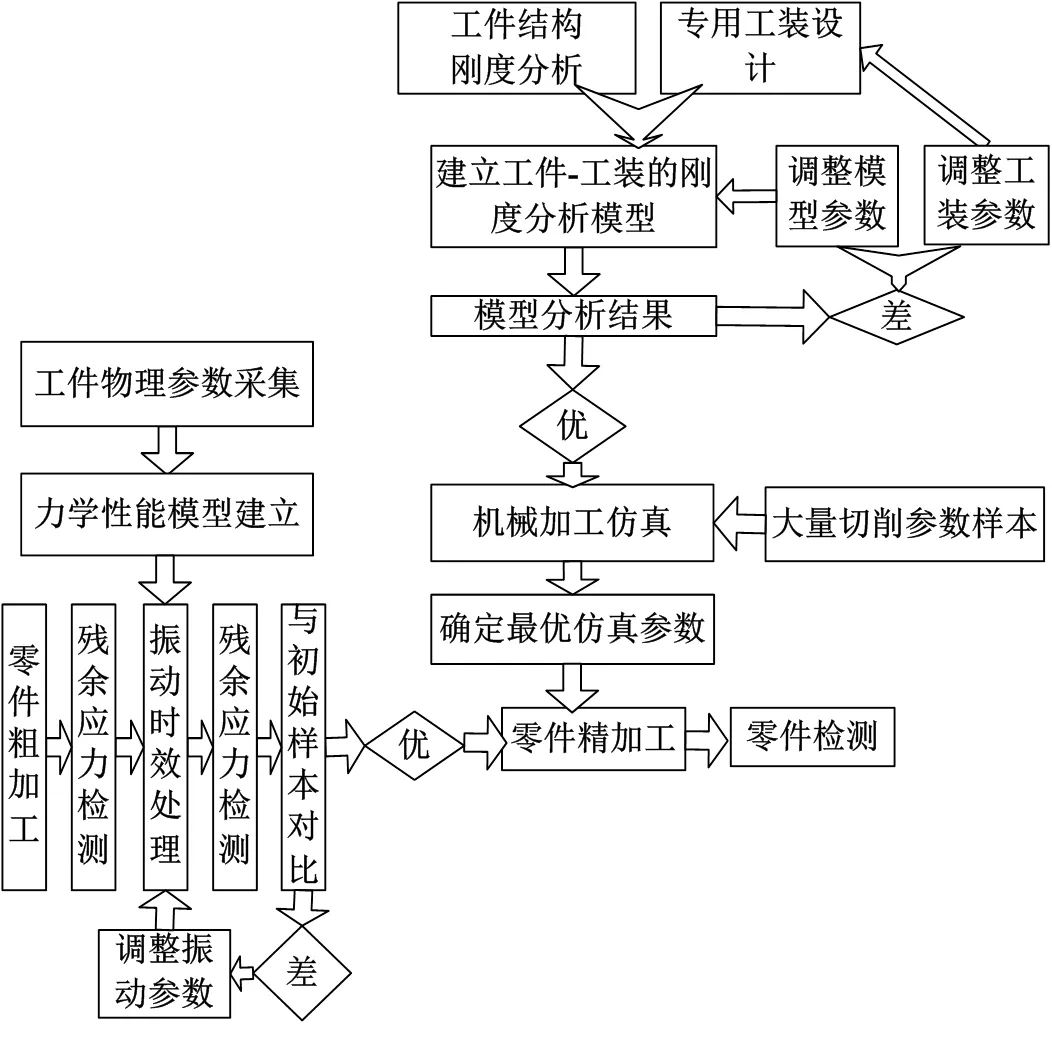

2 复杂薄壁舱体低应力加工整体技术方案

复杂薄壁舱体低应力加工整体技术方案如图1所示,薄壁舱体的加工过程总是伴随着装夹力引起的变形问题,在加工过程中应用低应力装卡工装,可以减小装卡应力引起的零件变形。根据舱体结构、刚度特点,结合舱体窗口特征和内腔铣加工要求,建立了综合工件-工装的刚度分析模型,对模型刚度情况进行仿真分析。得到仿真结果,再结合舱体零件切削试验,优化加工流程,获得最优切削参数和加工刀具。通过模态仿真以及残余应力检测,验证了频谱谐波振动时效能有效降低产品残余应力。涉及的关键技术主要包括加工工艺优化技术、低应力装夹技术和残余应力处理技术。

图1 复杂薄壁舱体低应力加工整体技术方案

3 加工工艺优化技术研究

某复杂薄壁舱体示意图如图2所示。由于刀具刚性不足,刀具切入工件时的猛然撞击诱发刀具振动,改变了切削厚度,切削力随之发生变化,进一部引起加工系统加剧振动,切削厚度继续增加。

图2 复杂薄壁舱体示意图

通过切削对比验证,优选加工刀具及加工参数如下:

a. 大端内侧圆弧面加工刀具由20mm整体合金铣刀,改为63mm组合刀具,切削参数为:c=78.5m/min;=2500r/min;=800mm/min;p=0.25mm,刀具振动现象明显改善,切削时间由3h降低至1.8h,加工效率提高40%。

b. 中间法兰面减轻槽加工刀具由普通加长刀具改为热装加长刀具加工,切削参数为c=78.5m/min;n=3250r/min;=1250mm/min;p=0.2mm,加工表面质量明显提升,表面粗糙度由a6.3µm提高至a1.6µm,加工效率由50min缩短至30min,加工效率提高40%。

c. 小端内壁加工刀具由50mmT型三面刃铣刀替代内铣头,切削参数为:c=78.5m/min;=2500r/min;=1500mm/min;p=1.0mm,加工时间由65min缩短至43min,加工效率提高33.8%。

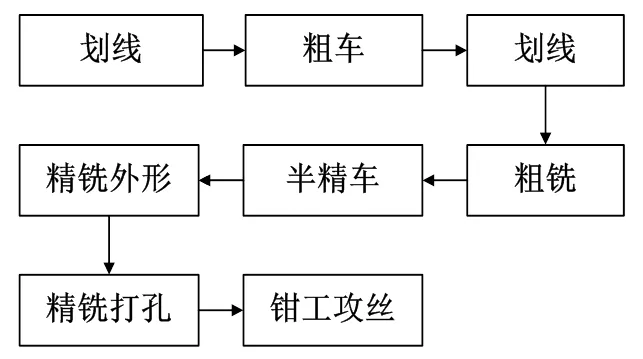

除了优化加工刀具外,还根据零件变形特点,优化舱体类零件加工流程,增加频谱谐波振动时效,将低应力孔加工作为一道工序单独加工,并且在低应力孔加工前增加一道精车基准工序,提高舱体孔加工定位基准精度。

优化前的工艺流程见图3:

图3 优化前工艺流程

优化后的工艺流程见图4:

图4 优化后工艺流程

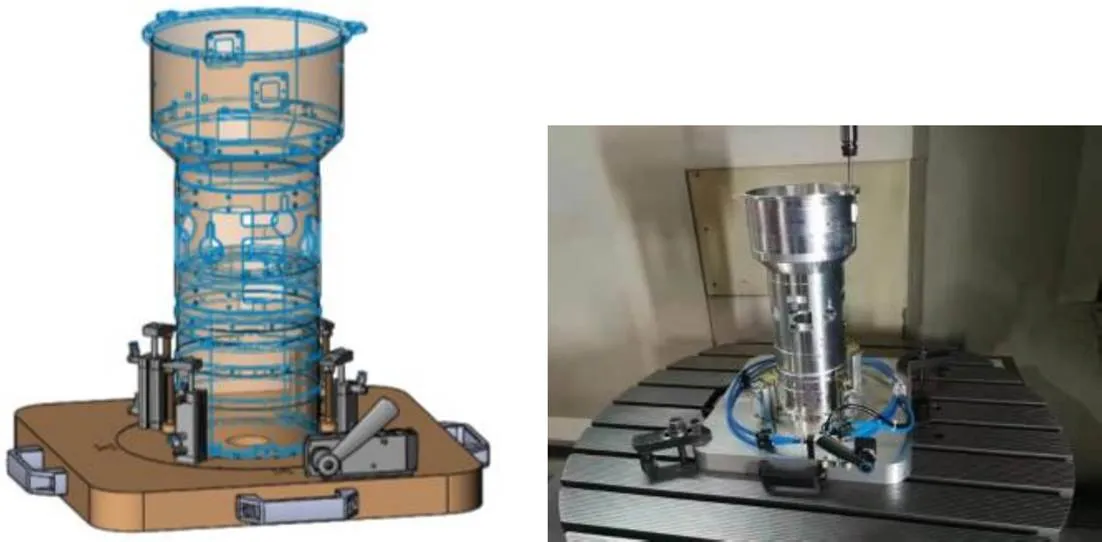

4 低应力装夹技术研究

根据以往加工经验,舱体加工过程采用压板+拉盘的方式实现装夹,分别用百分表、千分表逐步提高找正精度,实现人工找正舱体中心和角向基准,用时约1~2h。且舱体多处形位、尺寸公差为0.01mm,角向精度为±1′,精度接近机床自身精度,常规机械加工方法难以保证加工精度。因此,设计了一种高精度、通用型、定位工装,如图5所示。该工装特点如下:

a. 高精度:工装设计精度对应舱体销孔精度;工装中心定位孔圆度0.005mm以内,定位销角向精度30″以内。满足舱角向精度1′加工要求。

b. 通用型:适用于两种柱形舱体加工使用,工装底板上设计有两种舱体所用的定位结构和夹紧装置。

c. 快速定位:工装底板使用时,以底板中心为轴心,定位销孔为角向基准,实现快速高效定位,平均用时5min,定位效率提升约95%。

1—夹爪 2—压柱 3—旋转夹紧气缸 4—工装底板 5—手控阀 6—手柄

工作时,首先将工件放入工装底板,工件定位孔与工装底板上的销孔对齐,插入定位销,实现产品的高效定位,如图6所示。旋转手柄,旋转压紧气缸带动夹爪、压柱转动90°并向下运动,压紧工件。

图6 工装安装示意图

更换另一种柱状工件时,应先将旋转夹紧气缸置于外圈安装位,然后重复前两个步骤。

5 残余应力处理技术研究

通过对舱体进行仿真分析,得到振动时效时,振动设备的装夹位置、振动频率、残余应力的分布情况,指导频谱谐波振动时效。通过振动时效前后同一位置残余应力检测,验证频谱谐波振动时效在舱体残余应力消减方面的效果,指导舱体加工工艺优化。

5.1 有限元模型及条件设置

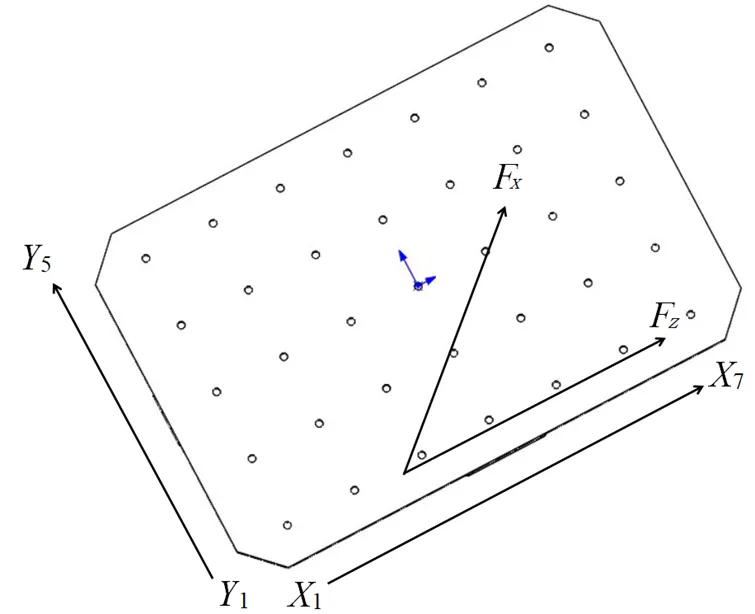

工件放置在自制的振动平台(图7)上,夹具夹紧;电机根据经验在振动平台长边一侧装夹;平台下垫若干轮胎隔振。以工件位于振动台表面装夹中心的螺栓孔,来描述工件的装夹位置,例如孔62,位于图7沿轴方向第6个螺栓孔,沿轴方向第2个螺栓孔。

对振动平台和产品进行有限元建模、网格划分、边界条件设置,得到仿真结果。

图7 振动台螺栓孔命名,激振力施加方式示意图

5.2 仿真分析

5.2.1 装夹激振方式

舱体沿圆周方向,几何特征差异不显著,因此主要研究舱体最佳摆放位置,选择依据为动应力最大值及其分布范围。

结合激振器、夹具的摆放位置,平台上可供装夹零件的位置有两个:62,64,如图8~图9所示。

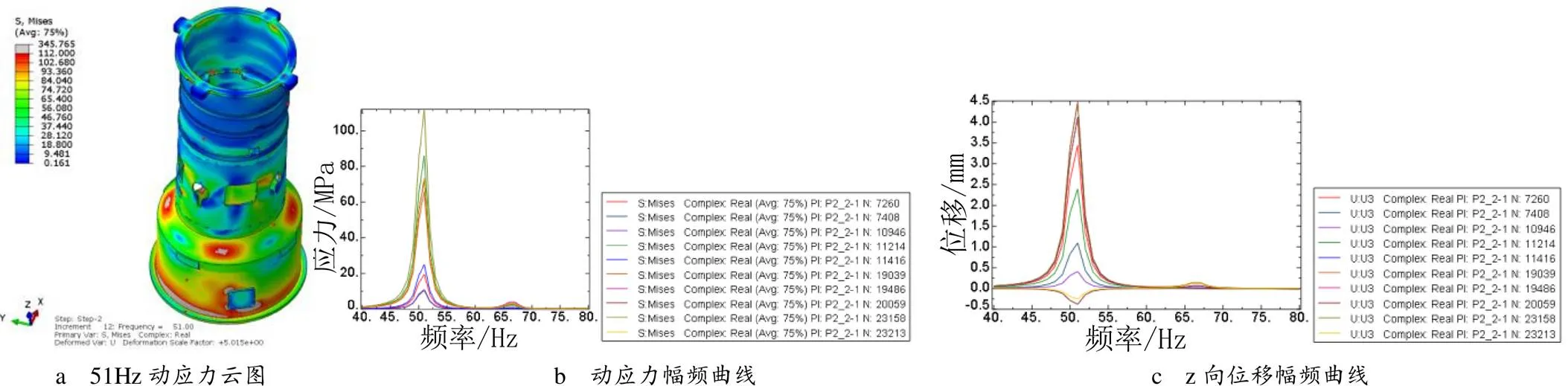

图8 舱体在位置X6Y2的谐响应仿真结果(51Hz)

图9 舱体在位置X6Y4的谐响应仿真结果(51Hz)

从试振情况上看,把工件放置在位置64,振动过于强烈,正式振动时,选择位置62。

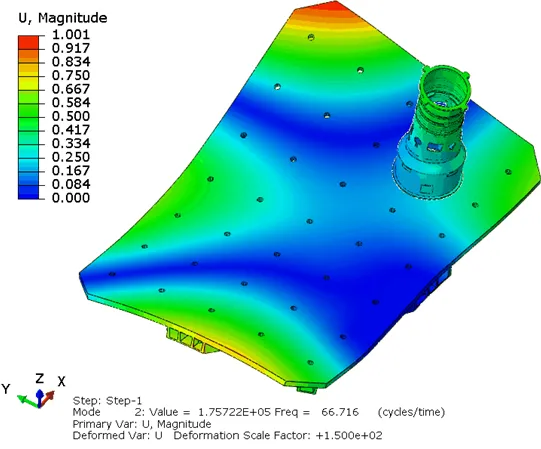

5.2.2 舱体模态仿真结果

图10 舱体振型图(51Hz)

图11 舱体振型图(67Hz)

如图10、图11所示,激振频率51Hz较67Hz动应力幅频响应及位移幅频响应显著,因此,重点考察在激振频率51Hz作用下的动应力分布。

5.2.3 舱体谐响应仿真结果

对于51Hz的激振频率,舱体谐响应仿真结果如图8所示,动应力均值33MPa,动应力最大值225MPa,小于30MPa的动应力占比64%;95MPa及以上的动应力主要分布在工件底部(大端)的外壁面,以及大端与小端过渡部分,部分动应力分布在工件的方孔附近。

通过仿真分析得到振动效时,设备的装夹位置、振动频率、残余应力的分布情况,指导振动时效处理。

5.3 残余应力检测

参考标准GB/T 7704—2017《无损检测X射线应力测定方法》,采用X射线法检测,选用芬兰AST公司的Xstress3000型X射线衍射应力仪检测。

5.3.1 检测位置

根据舱体谐响应仿真结果,在动应力较大部位设置检测点,共计10个测点,每个测点检测三个方向,如图12所示。应力检测方向规定为:样品环向为0°应力方向,径向/轴向为90°应力方向。

图12 检测位置

5.3.2 装夹与支撑

图13 装夹位置

激振器装夹位置选择平台长边方向中间位置装夹,橡胶减振垫选择长边方向两头支撑的方式。如图13所示。

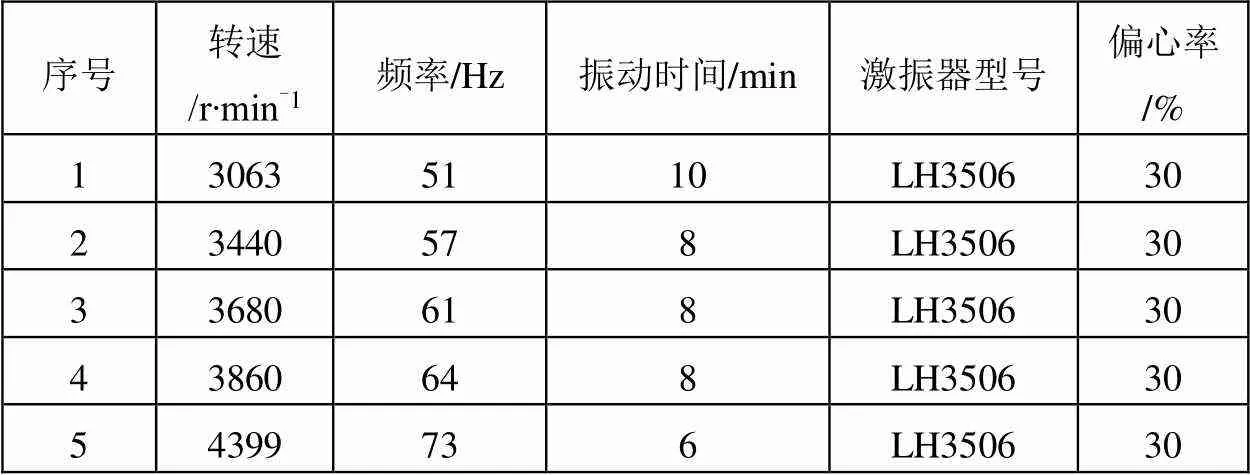

5.3.3 实效处理

表1 舱体频谱谐波振动时效参数

表2 舱体残余应力检测结果 MPa

利用频谱谐波振动时效设备对工件进行频谱分析,其参数如表1所示,检测时效前后的舱体残余应力,检测结果如表2所示。

图14 舱体振动前后等效应力变化

表3 舱体频谱谐波振动时效前后等效应力统计

通过图14、表3发现:频谱谐波振动时效能大幅减少舱体的残余应力,应在薄壁舱体加工过程中加入振动时效工序,以减少残余应力。

6 结束语

通过舱体切削刀具的选用及切削参数、工艺流程的优化、低应力装夹工装的设计、工件残余应力的处理等内容研究,摸索出一套适合薄壁舱体高效加工的工艺方法,提高了舱体加工效率,保证了产品加工质量的一致性。

1 郑智. 加工薄壁舱体零件的工艺方法[J]. 煤矿机械,2018(39):68~70

2 董龙山. 铝合金薄壁件加工变形控制技术研究[D]. 廊坊:北华航天工业学院,2015

3 周文. 一种高精度合金薄壁回转件的加工工艺[J]. 江苏工程职业技术学院学报,2018(18):19~21

4 周译斌. 薄壁结构件加工变形机理及夹具优化设计方法研究[D]. 上海:东华大学,2011

5 董兆伟,张以都,刘胜永. 分层切削加工有限元仿真分析[J]. 航空制造技术,2007(7):75~78

6 张洪伟. 航天整体结构件铣削加工变形机理与变形校正技术研究[D]. 北京:北京航空航天大学,2015

Research on the Key Technology of Low Stress Machining of Complex Thin-walled Cabins

Liang Yan1Kong Linglei2Zhao Dongguo1Zhen Huiqiang1Lu Xianguo1Wang Chenglin1

(1. Beijing Xinfeng Aerospace Equipment Co., Ltd., Beijing 100083;2. The First Military Representative Office of Air Force in Beijing Area, Beijing 100083)

There are some problems in the processing of complex thin-walled cabins, such as low processing efficiency, difficulty in deformation control, and difficulty in quality consistency. In this paper, by studying the key technologies such as machining technology optimization, low stress clamping technology and stress treatment technology, the reasonable positioning and flexible clamping methods are obtained, and the process flow is optimized. It provides reference and basis for high efficient and high quality processing of complex thin-walled structure cabins.

thin-walled structure cabin;precision machining;process optimization;low stress clamping;stress treatment

TH162+.0

A

梁艳(1986),工程师,机械制造及其自动化专业;研究方向:航天复杂产品制造技术。

2021-01-25