航天舱门用高精度蜗轮蜗杆减速器装配工艺研究

2021-05-10王咏莉赵本华任华兴

王 燕 张 斌 王咏莉 赵本华 任华兴 刘 鑫 李 云

设计·工艺

航天舱门用高精度蜗轮蜗杆减速器装配工艺研究

王 燕 张 斌 王咏莉 赵本华 任华兴 刘 鑫 李 云

(北京卫星制造厂有限公司,北京 100094)

针对蜗轮蜗杆减速器轴系装配精度高、中心距测试难度大、蜗轮与蜗杆空间位置精度不易保证等装配技术难题,制定了高精度蜗轮蜗杆轴系、空间高精度匹配多轴系减速器精密装配测试技术方案,采用基准转移—精密仪器测试—装配尺寸链修正计算相结合的方法,实现了轴系装配精度径跳≤0.01mm、端跳≤0.015mm、轴系窜动≤0.02mm,蜗轮蜗杆减速器空间轴线位置精度优于0.05mm,以及蜗轮蜗杆齿面啮合间隙精度优于0.02mm等技术指标,形成了一套高精度蜗轮蜗杆减速器高可靠的装配工艺方法,为后续类似产品精密装配提供有效指导和借鉴。

蜗轮蜗杆减速器;装配工艺;精度测量;技术研究

1 引言

航天器舱门是供航天员和货物载荷进出舱体的运输通道,决定着空间实验任务的成败,是非常重要的航天器机构装置[1]。蜗轮蜗杆减速器用于舱门开关操作力矩放大及传递,实现舱门的关闭密封或开启功能,是航天器舱门的关键机构,在航空航天工业领域中得到广泛应用[2,3]。但是蜗轮蜗杆齿面啮合效率低,齿面间磨损大,工作时易发热,加之润滑不良等原因,易发生失效。随着航天技术的飞速发展,产品运动精度的要求越来越高,对航天制造技术及产品装配精度提出了更高的要求[4~6]。

蜗轮蜗杆减速器作为一种高精度航天产品,在使用过程中需满足高机械效率、低摩擦、长寿命等要求,其装配质量直接影响蜗轮蜗杆减速器的机械效率和使用寿命。为确保蜗轮蜗杆减速器的装配精度,从优化装配流程、保证轴系装配精度、控制蜗轮蜗杆轴线空间位置精度等角度出发,采用基准转移、精密仪器测试和装配尺寸链修正计算相结合的方法获得蜗轮蜗杆减速器装配过程中的数据,根据精测数据调整蜗轮蜗杆减速器位置,实现了轴系精度、蜗轮蜗杆轴线垂直等技术要求,为保证舱门的可靠运行提供支撑。

2 装配工艺技术难点分析

2.1 蜗轮蜗杆轴系装配精度高

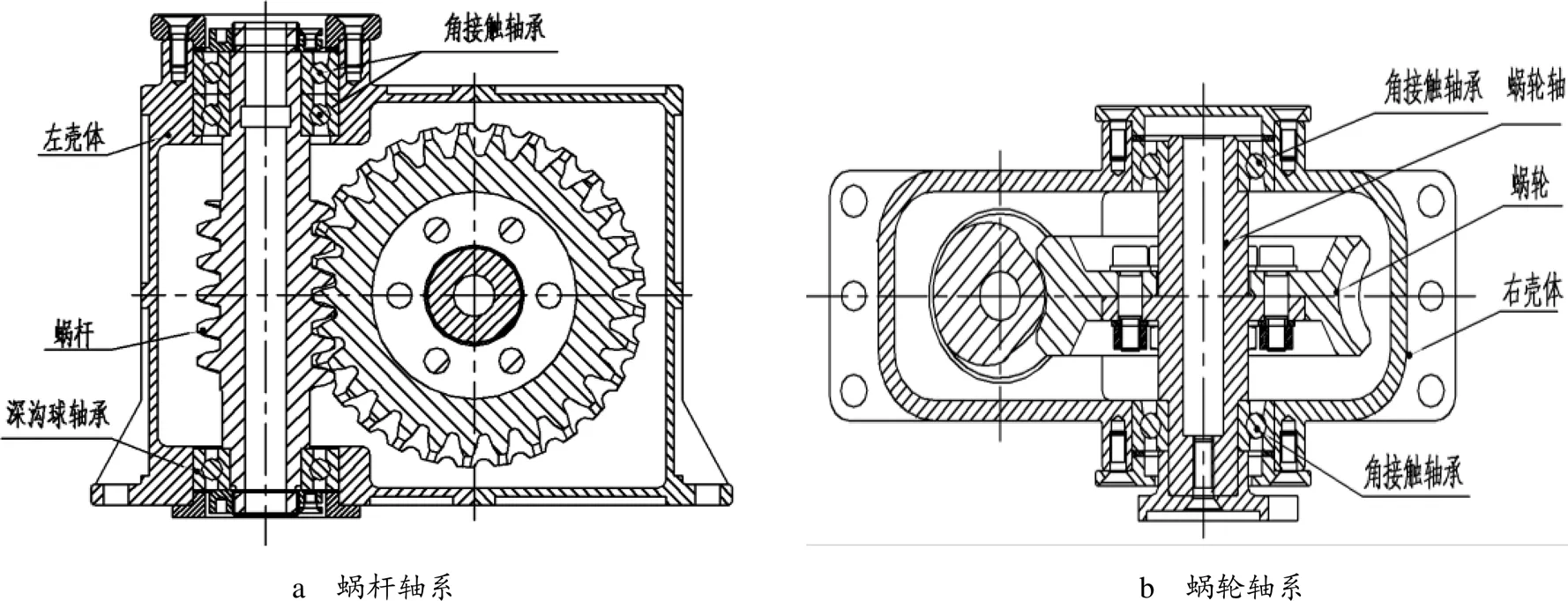

蜗轮蜗杆减速器包括两大轴系:蜗轮轴系和蜗杆轴系。“左壳体-蜗杆-背靠背装配角接触轴承-深沟球轴承”组成蜗杆轴系。“右壳体-蜗轮-蜗轮轴-面对面装配角接触轴承”组成蜗轮轴系,如图1所示。轴向尺寸的保证对于整机的传动精度、传动回差及使用寿命有较大影响,在蜗轮蜗杆减速器中,输出端,径跳≤0.01mm,端跳≤0.015mm,轴系窜动≤0.005mm,装配精度高,同时需要保证所有轴系的装配精度一致性高,另外轴壳之间的传动采用角接触球轴承背对背安装方式,角接触球轴承的游隙和受力均对输出端的窜动及跳动有较大的影响。

图1 蜗轮蜗杆减速器示意图

2.2 蜗轮蜗杆空间尺寸中心距测试难度大

蜗轮和蜗杆间的中心距是指蜗轮蜗杆啮合后蜗轮轴线与蜗杆轴线间的最短距离,即蜗轮蜗杆分度圆相切的中心距离,是一种空间几何尺寸。对装配要求高,同时测试难度大。

蜗轮和蜗杆的中心距为最终组装后的空间尺寸,壳体装配后对轴系均有遮挡,无法实施精确测量,且装配后蜗轮蜗杆轴系空间位置精确调试困难,需要模拟装配蜗轮蜗杆零件,然后精确测量中心距,并将该中心距用于指导壳体相应安装孔位组合加工,而准确模拟蜗轮蜗杆轴系最终装配状态以及精确测试轴系中心位置比较困难,需要对蜗轮蜗杆轴系模拟装配方法和轴系中心测试方法开展研究。

2.3 蜗轮蜗杆轴线空间位置精度不易保证

在蜗轮蜗杆减速器中,蜗轮蜗杆分别装配在不同的壳体上,因左壳体、右壳体为薄壁结构,刚度低,精度要求高,装卡易变形等,壳体相应蜗轮蜗杆安装孔的同轴度和垂直度加工精度不易保证,会导致中心距产生较大误差。

同时零件装配过程由于形位配合关系误差导致空间轴线存在装配累计误差,导致蜗杆与蜗轮间的中心距轮齿啮合间隙0.02mm,蜗杆轴线与蜗轮轴线垂直度0.05mm等实施难度大。

由于涡轮蜗杆轴系存在装配误差,齿面啮合面不能完全按照理论重合,导致齿面啮合应力增大,对于保证蜗轮蜗杆启动力矩<0.01Nm,传动效率>35%难度较大。

3 装配工艺技术措施

3.1 高精度装配测试流程的优化设计

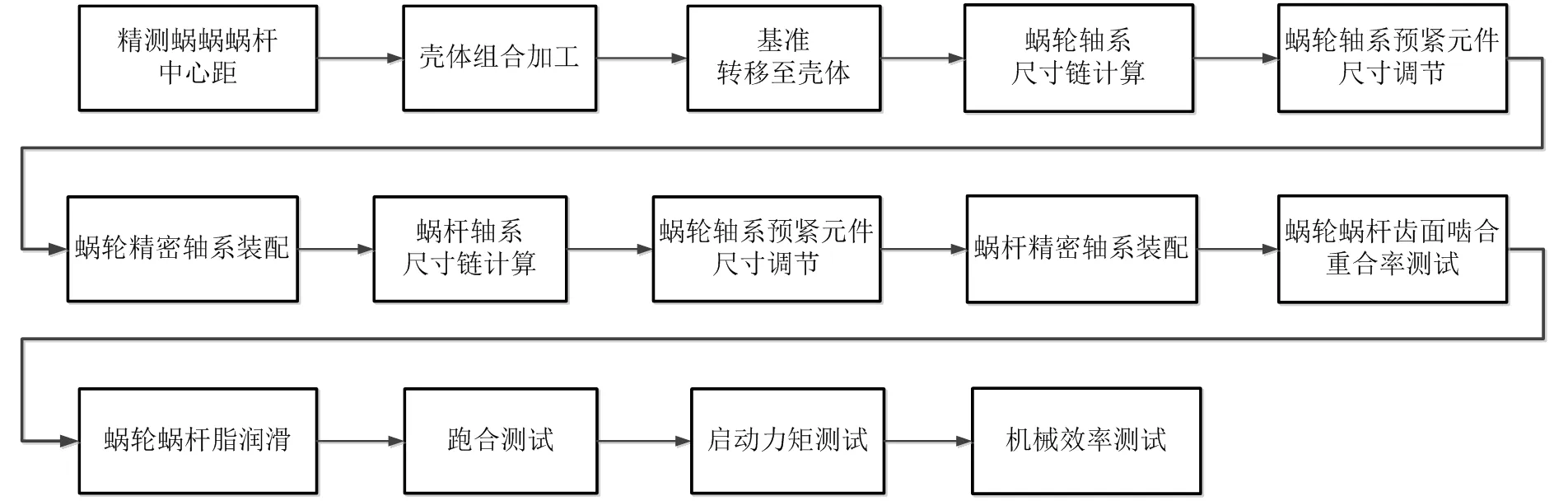

因蜗轮蜗杆减速器为复杂、高精度机构产品,其机构装配测试是重要的研制环节,并决定着减速器的精度性能和研制时长,因此需要合理设计装配测试流程。根据蜗轮蜗杆减速器空间结构布局特点和精度指标要求,从蜗轮蜗杆零件级、轴系级、减速器整机级几个维度上都要提出相应的工艺技术要求,并基于此进行减速器的整机装配测试方案设计,保证最终的高机械效率、低摩擦、长寿命等性能需求。具体的装配工艺流程如图2所示。

图2 蜗轮蜗杆减速器装配技术流程图

3.2 轴系精密装调方法

在蜗轮蜗杆减速器中,要求输出端,径跳≤0.01mm,端跳≤0.015mm,轴系窜动≤0.005mm,装配精度高,同时需要保证所有轴系的装配精度高,轴系装配精度对保证整机装配精度有决定性影响。

3.2.1 轴承轴系预紧方法

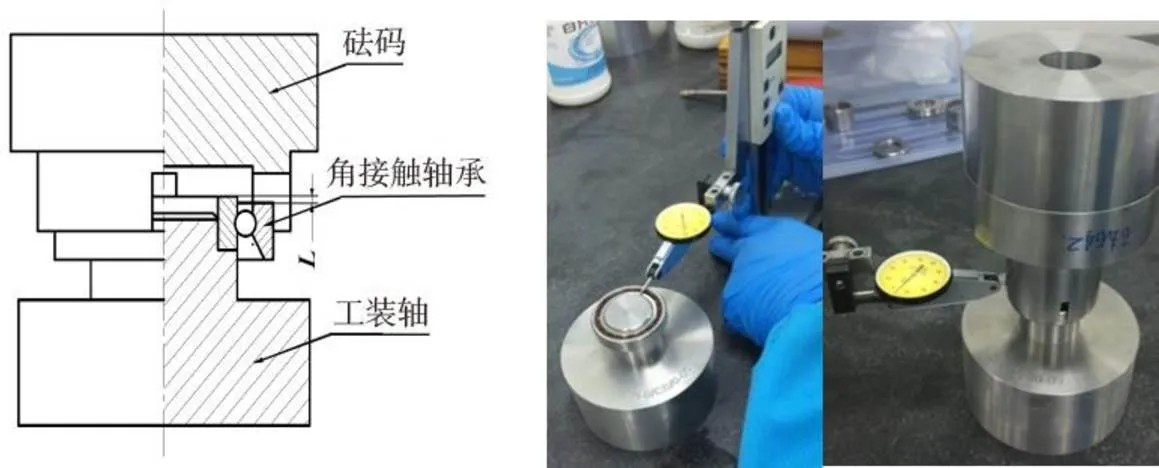

为消除轴承中的游隙,需要预紧滚动轴承。常用的预紧方法有力矩预紧和尺寸预紧。为保证蜗轮蜗杆轴系精度,采用尺寸预紧的方式。蜗杆轴系(如图3所示),主要由角接触球轴承支撑和提供低摩擦传动,由于蜗杆轴系精度要求高、摩擦阻力小,因此需要对轴系轴承进行精密装调和测试。

1,2—角接触轴承 3—左壳体 4—蜗杆 5—预紧元件 6—轴承端盖 7—深沟球轴承

影响蜗杆轴系精度、摩擦阻力的重要因素为轴承的预紧状态,若预紧量太小,则达不到预紧的目的;若预紧量过大,则会增加轴承的摩擦力矩,不仅影响轴承的承载能力,还会降低轴承的疲劳寿命。

图4 角接触轴承内外圈高度差测试示意图

轴承预紧量是通过施加轴向预紧载荷实现的,在预紧载荷作用下,实际测量预紧量1。使用杠杆千分表压差法测量轴承内、外圈高度差,如图4所示,将轴承测试装置放置在0级平台上,将角接触轴承背靠背放在轴承测量装置上,调整轴承,保证轴承内圈端面平面度≤3µm,沿轴线方向施加压力,用杠杆千分表测量轴承内圈和外圈高度,每圈测4个点,按顺时针顺序测量,内圈、外圈的高度差的平均值为1,即轴承的游隙值为1。轴承2外圈顶端距壳体端面的距离值2,轴承端盖I与壳体安装配合面的距离值1,预紧元件厚度3。其中3=2-1,则轴承的预紧量1=3+1。计算得到预紧量1的平均值为1=1.115mm,为了保证轴系预紧的可靠性,在预紧量1的基础上增加0.01~0.02mm,预紧量的调整范围为1=1.125~1.135mm。

蜗轮轴系另一端采用的是深沟球轴承,轴承外圈和壳体安装孔采用间隙配合,同时轴承外圈和轴承端盖间留出间隙为0.3~0.5mm,以适应空间环境下的热胀冷缩变化。

3.2.2 高精度轴承装配方法

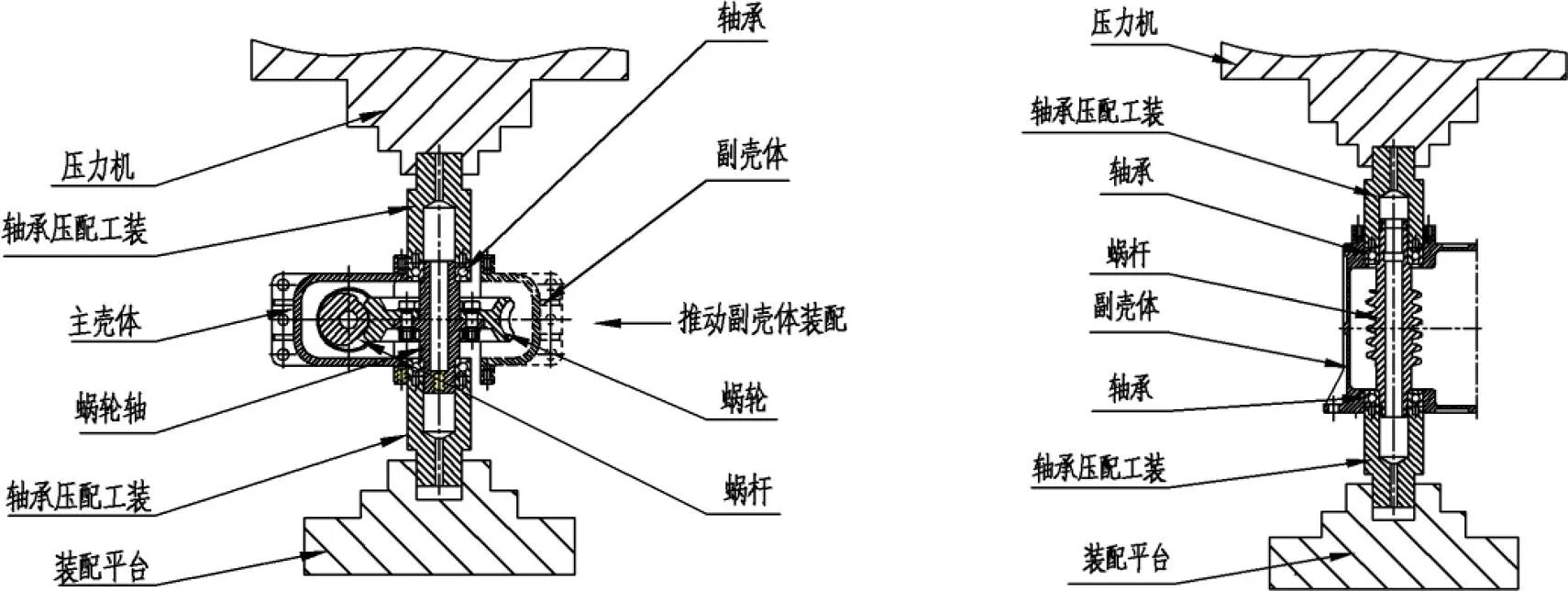

输出轴系装配过程中,轴承压配过程对输出径向跳动有较大影响,为保证轴承装配过程中轴承与轴的同轴度一致,轴承压配过程中压力机的力能同步传递到轴承的内、外圈,因此设计轴承压入装置进行角接触球轴承的装配,如图5所示。

图5 蜗轮蜗杆轴系装配示意图

蜗轮轴系、蜗杆轴系与壳体的装配,采用安装平台支撑,安装平台支撑面处于水平状态,水平度优于0.05mm/m,将壳体端面放置在安装平台上,利用轴承压配装置压配角接触轴承后顶住轴承的外端面,倒置于安装平台上,用机床压力机压配蜗轮轴、蜗杆于壳体。装配过程中通过修磨预紧元件的厚度来保证蜗轮轴系、蜗杆轴系的轴向尺寸,实现了输出端:径跳≤0.01mm,端跳≤0.015mm,轴系窜动≤0.005mm的技术指标装,保证了所有轴系装配精度的一致性。

3.3 蜗轮蜗杆中心距精度控制措施

3.3.1 蜗轮蜗杆中心距精度控制

图6 蜗轮蜗杆中心距测试装置示意图

蜗轮和蜗杆间的中心距为最终装配后的空间尺寸,壳体装配后对轴系均有遮挡,无法实施精确测量,且装配后蜗轮蜗杆轴系空间位置精确调试困难。采用蜗轮蜗杆中心距测试装置(如图6所示)和精密仪器测试相结合的方法测试蜗轮蜗杆加工后的中心距。

蜗轮蜗杆固定于中心距测试装置,调整蜗轮蜗杆中心距测试装置使装配用蜗轮向装配用蜗杆靠近,利用塞尺和高度尺检验两者的啮合间隙,保证两者的啮合间隙0.02mm。转动蜗杆,使蜗轮转动一周(正反向),保证蜗轮蜗杆运转灵活无卡滞现象。蜗轮蜗杆减速器装配调试完成后测试蜗轮、蜗杆中心距,分别在蜗杆端面和蜗轮轴端面圆周上采点并拟合成圆,将所形成的圆心分别投影在夹具的端面上,采用接触式测量方法,深入壳体内部测试蜗杆端面和蜗轮轴端面投影点,即为蜗杆和蜗轮的中心距。通过此方法实现了蜗轮与蜗杆中心距精度0.05mm的技术指标。

3.3.2 壳体中心距精度控制

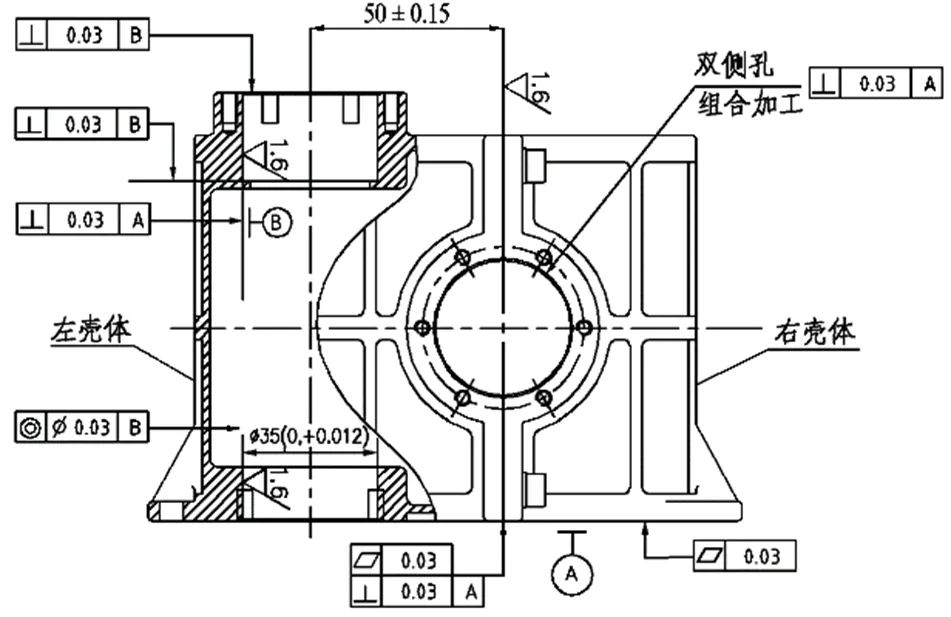

壳体是蜗轮蜗杆减速器的关键构件,其加工质量与精度直接决定减速器的传动性能和机械效率。壳体由左壳体和右壳体组成(图7所示),具有很高的形位精度,轴承安装面35mm与设计基准同轴度为0.03mm,圆柱表面粗糙度R1.6μm,与设计基准垂直度0.03mm;壳体配合面的平面度0.03mm,与设计基准垂直度0.03mm;壳体下底端面的平面度0.03mm,壳体配合面轴承安装面35mm与设计基准垂直度为0.03mm,中心距尺寸公差0.15mm,蜗轮安装孔与蜗杆安装孔的垂直度0.03mm,壳体加工过程需要多次装夹,对保证同轴度提出了较大的挑战。而且原材料为2A12铝合金,加工过程中材料易粘刀,结构易变形,机加有较大的难度。

图7 壳体结构示意图

采用先零件留余量加工后组件组合加工的方式,制定合理的加工方法,为了将壳体底面变形降到最低,左壳体和右壳体分别粗、精加工;加工过程中两次真空退火消除应力;左壳体和右壳体组合加工时,为便于拆装,采取圆柱销钉定位,销钉与壳体配合的一端为过盈配合,另一端为过间隙配合;采用刀具补偿技术减小在线测量与离线测量的误差,最终保证了壳体零件的形位精度,组合加工后壳体的中心距与计算出的蜗轮蜗杆中心距精度优于0.05mm。

3.4 蜗轮蜗杆轴线位置精度控制方法

蜗轮蜗杆的轴线垂直度由壳体的机械加工保证。蜗杆的位置已由壳体决定。采用基准转化法、尺寸链计算和精测设备测量相结合的方法,改变蜗轮两侧调整元件的厚度调整蜗轮的轴向位置。

图8 蜗轮轴系装配处尺寸链计算图

计算蜗轮轴系尺寸链,如图8所示,修磨调整角接触球轴承两侧预紧元件的厚度01和02,保证轴承按照预配磨高度差预紧。预紧元件的厚度01=1-(1+3+5),预紧元件的厚度02=2-(2+4+6),其中,3、4为轴承外圈宽度,5、6为轴承端盖与壳体配合面的高度,其尺寸均可通过游标卡尺测得;1、2分别为蜗轮蜗杆形成的组件B面、A面的中心到蜗杆轴肩的距离,其尺寸可通过三坐标测量获得;

1、2分别为右壳体中心到两端面的距离,因右壳体上下端面为一体化结构,不易控制测量基准,测量难度大,但是通过基准转移法,将精测基准转移至左壳体35mm的圆中心,使用精测设备扫描转移后的测量基准,可精确测得右壳体中心到两端面的尺寸1、2,极大地降低了测量难度。

通过基准转化法、尺寸链计算和精测设备测量相结合的装调方法,实现了蜗杆轴心线与蜗轮轴心线垂直度优于0.03mm,保证了啮合间隙(即齿侧隙)0.02mm,蜗轮蜗杆间的中心距与壳体中心距间的装配精度优于0.05mm的技术指标。

3.5 蜗轮蜗杆齿面重合率检测

蜗轮蜗杆存在装配误差,齿面存在不完全啮合现象,导致传动效率低、摩擦阻力大等问题,基于此开展重合率检测,保证蜗轮蜗杆机构传动平稳、准确,采用显色剂定性分析验证蜗轮蜗杆齿面重合率。采用三维模型计算蜗轮轮齿啮合面积,根据=,计算出显示剂的质量。用排笔蘸取定量的显色剂,均匀连续地刷涂在蜗轮轮齿啮合位置处,顺时针转动蜗杆一圈。拆除壳体观察蜗杆轮齿啮出端显色剂接触斑点面积,采用摄影测量法计算显色剂的接触面积。接触斑点面积沿齿长方向达到60%以上,沿齿高方向达到65%以上,蜗轮蜗杆中心调整到最佳位置,如图9所示。

图9 显色剂验证接触斑点效果图

4 结束语

分析蜗轮蜗杆减速器装配难点和技术要求,结论如下:

a. 针对航天舱门用蜗轮蜗杆减速器轴系装配精度高且角接触球轴承采用“背靠背”的轴系装配方式特点,通过轴向尺寸控制方法预紧轴承,不但能保证轴承达到最佳的预紧效果,而且输出端轴系装配精度径跳≤0.01mm,端跳≤0.015mm,轴系窜动≤0.02mm。

b. 针对蜗轮蜗杆减速器中心距测量难点,首先设计了轮蜗杆中心距测试装置,采用蜗轮蜗杆中心距测试装置和精测设备检测相结合的方法测试蜗轮蜗杆加工后的中心距。其次,对壳体采用组合加工的工艺方法,实现组合加工后壳体的中心距与机加后的蜗轮蜗杆中心距的精度优于0.05mm。

c. 针对蜗杆轴线控制在蜗轮轮齿的对称中心平面内的装配难点,采用基准转化法、装配尺寸链修正计算和精密测试设备测量相结合的方法,实现了蜗轮安装孔与蜗杆安装孔的垂直度达0.03mm,蜗杆的轴线与蜗轮轮齿的对称中心平面间的精度优于0.05mm,蜗轮蜗杆啮合间隙优于0.02mm等技术指标。

采用上述装配技术方法,蜗轮蜗杆减速器的精度、性能指标均满足要求,成功应用于航天舱门机构上并经过开关门多次寿命试验验证,证明蜗轮蜗杆减速器采用的装配工艺方法、工艺路线合理可行,为后续航天类似机构产品的装配提供参考和借鉴。

1 刘志全,夏祥东. 载人航天器密封舱门的可靠性验证试验方法[J]. 中国空间科学技术,2010(1):60~64

2 陈少君,胡黎明,张玉良. 大型航天器仪器板装配工艺研究[J]. 航天制造技术,2013(4):4

3 孙利军. 一种光电转台的轴承装配分析[J]. 光电技术应用,2017(7):3

4 宋斌. 蜗轮整体结构设计对齿面润滑影响的仿真研究[D]. 沈阳:东北大学,2012

5 张桂花,李江艳,杨鹏刚. 精密卧式加工中心回转工作台蜗轮蜗杆机构的装配及调整分析[J]. 中国新技术新产品,2015(24):12

6 刘其兵. 蜗轮蜗杆参数化设计及运动仿真[D]. 西安:陕西科技大学,2010

Research on Assembly Technology of High Precision Worm Gear Reducer for Space Hatch

Wang Yan Zhang Bin Wang Yongli Zhao Benhua Ren Huaxing Liu Xin Li Yun

(Beijing Spacecrafts, Beijing 100094)

To solve the problems of assembly technology, such as high accuracy of worm gear and worm reducer shafting, difficulty in measuring center distance and difficult to guarantee the accuracy of space position between worm gear and worm, etc the technical scheme of precise assembly testing of worm gear and worm shafting with high precision matching and multi-shafting reducer with high space precision is formulated. The method of reference transfer, precision instrument testing and correction calculation of assembly dimension chain is adopted. The assembly precision of shafting has been realized: diameter hop≤0.01mm, end hop≤0.015mm, shafting motion≤0.02mm. The accuracy of the space axis position of worm gear reducer is better than 0.05mm, and the position of the meshing clearance of worm tooth surface is more than 0.02mm. A set of high precision worm gear reducer assembly process method is formed, which can provide effective guidance and reference for the subsequent precision assembly of similar products.

worm gear reducer;assembly processes;measurement of accuracy;technical research

V461

A

国家自然科学基金(U1737207)。

王燕(1987),工程师,材料学专业;研究方向:航天机构产品精密制造和装配技术。

2020-03-15