基于数字孪生的高动态生产系统联动决策方法

2021-05-10蒋红飞黄国全

蒋红飞,屈 挺,张 凯,黄国全

(1.暨南大学 管理学院,广东 广州 510632;2.暨南大学 智能科学与工程学院,广东 珠海 519070;3.暨南大学 物联网研究院,广东 珠海 519070;4.香港大学 工业与制造系统工程系,中国 香港 999077)

随着人们生活水平的日益提高,人们对产品的需求逐渐转向为追求个性化需求[1]。为了满足个性化需求和提高自身竞争优势,制造企业逐渐转向小批量、多品种的生产模式,甚至在某些行业产生了以满足个性化需求为特征的模块化生产模式。模块化生产是以信息技术为基础,模块化技术为主导,成熟的管理方法为手段,是一种柔性的生产方式[2]。通过平台化模块和差异化模块的柔性组合搭配,在满足个性化需求的同时实现规模经济,有效降低企业的生产成本[3-4]。目前,模块化生产模式被广泛运用于汽车制造、电子设备制造和航空航天等行业[5-6]。

模块化生产是一个由多个生产单元和物流单元构成的复杂运作过程,其高效运作离不开生产和物流各单元的协同运作。但是,在传统的模块化生产运作过程中,生产与物流独立运作,无法从全局优化的角度实现协调运作。同时,由于客户订单的动态性、资源获取的不确定性和生产过程的复杂性,使得模块化生产过程不可避免地容易受到来自订单、资源、质量等多方面动态性的不良干扰。高动态干扰生产运作环境进一步加大了模块化生产高效运作的难度。面向高动态干扰,生产系统高效运作的核心是生产与物流的联动运作[7]。因此,如何面向随机动态干扰构建生产和物流联动决策方法,使各个生产和物流单元在资源配置、作业计划、运作方式和决策参数等多方面达到协调一致,以实现模块化生产的高效运作成为迫切需要解决的问题。

数字孪生基于数字化的方式来创建物理对象在信息世界中的虚拟模型,并在实时运作数据的驱动下模拟物理对象在现实情况的运作行为来满足对未知客户需求和运作环境的监视、仿真和优化[8-9]。由于具备全流程数据驱动、迭代运行与优化以及虚实融合与实时交互等诸多出色特点,被用来解决产品生命周期各阶段出现的一些问题,例如制造[10]、服务[11]与运维[12]。数字孪生通过将高动态生产系统运作全流程运作状态精准映射到计算机信息世界,并在动态干扰下进行在线联动决策和动态协同优化,从而实现高动态生产系统的智能化运行。

基于上述分析,本文以模块化生产的多单元联动运作为研究对象,构建基于数字孪生的多单元联动方法。通过实时精准映像与动态联动仿真,为高动态生产系统在复杂而频变的运作环境中实现精准决策以有效满足个性化需求提供一整套解决方案。

1 问题描述

1.1 模块化生产运作流程

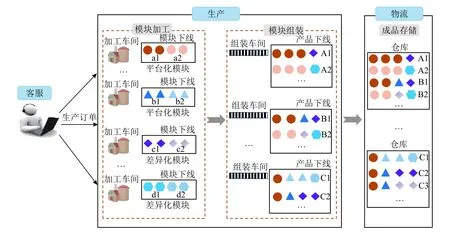

模块化生产是一个由模块加工、模块组装和成品存储多个环节组成的复杂“生产−物流”运作过程,如图1所示。其运作流程阐述如下。首先, 客服部门整合所有接收到的客户订单制定生产订单,并下达给各个生产车间;接下来,根据客服下达的生产订单,多个加工车间通过安排模块的生产时间、生产顺序、生产数量以及生产设备完成不同模块的加工过程,最后产生不同的平台化模块和差异化模块;然后,多个组装车间根据产品需求将不同的差异化模块和平台化模块齐套组装成不同的成品;最后,在同属一个客户订单的所有产品都齐套组装完成后,将其运输到成品仓库的特定存储区域进行存储。

图1 模块化生产运作流程Figure 1 Modular production operation process

传统的模块化生产运作过程中,生产和物流是具有独立决策权的两个关联环节,单个环节不管制定决策还是执行决策时通常忽略另一个环节的实际运作状况,无法实现系统的全局优化,在高动态干扰下这一问题更为严重。

在制定决策时,对于生产环节,其决策目标是考虑生产车间的人员、物料和设备等资源状况以最优的资源配置制定生产调度计划完成客户订单的生产,通常缺乏考虑物流能力是否可以及时满足。对于物流环节,其决策目标是以货位使用率和仓库周转率最大为目标完成成品的存储,缺乏考虑生产环节运作情况,无法达到系统的全局最优。

在实际执行过程中,生产和物流的强关联性又使得任何一个环节产生的动态性都将影响模块化生产的高效运作。对于生产环节,由于物料反应复杂、生产设备故障和需求临时变更等动态性造成产品下线时间延误时,与生产环节紧密关联的物流环节无法根据其执行情况动态调整货位安排,造成大量因等待而造成的资源浪费。对于物流环节,由叉车故障、货架损坏和人员短缺等动态性造成无法在预定的时间将成品放入仓库,生产环节很难动态调整计划使得在制品在生产车间严重积压。

1.2 动态干扰下的多单元联动运作难点

面向随机动态干扰,保证模块化生产高效运作的核心是生产与物流各单元的协同联动运作。通过生产和物流各个单元在资源配置、作业计划、运作方式和决策参数等方面达到协调一致,从而实现整体的最优化运作。目前,实现动态干扰下的模块化生产多单元联动运作主要存在以下难点。

1) 如何实时感知复杂运作数据。模块化生产全流程会产生大量的动态运作数据,这些动态数据的实时获取是实现联动运作的关键支撑和重要基础。

2) 如何设计动态协调管控机制。联动运作过程是多个环节的动态协同优化过程。单个环节在制定相关决策时需要考虑其他环节的运作情况, 需要设计一种有效的动态协同机制来动态调整各关联环节的作业执行计划,实现整个生产系统在动态性干扰下的最优运作。

3) 如何构建动态协调优化模型。由个性化需求引发的复杂动态生产运作环境对生产各决策单元的决策精度和决策时效提出更高的要求。面向个性化需求,需要构建在实时全流程运作数据驱动下的有效、快速的动态协调优化模型,以消除动态干扰带来的不良影响。

基于高动态干扰下的3个联动难点,为本文两大关键内容。

2 基于数字孪生的多单元联动决策架构与机制

模块化生产运作过程是一个复杂的生产与物流一体化运作过程,其高效运作离不开各独立决策单元的高度协作。本节基于前期本文作者所在团队提出的联动运作思想[13-14],构建一种基于数字孪生的多单元联动决策架构和联动决策机制。通过实时精准映像与动态联动仿真,实现模块化生产整个过程的智能化协同运作。

2.1 基于数字孪生的多单元联动决策架构

高动态生产系统的联动决策过程是在生产运作过程中根据所获取的实时运作状态随机触发的动态协同决策过程。因此,为了实现高动态生产系统的多单元联动运作不仅需要实时感知生产全流程的执行动态,还需要在感知数据的驱动下使得各决策单元能够在信息空间实现在线迭代运行与双向优化,从而达到初始计划与动态执行的最优。

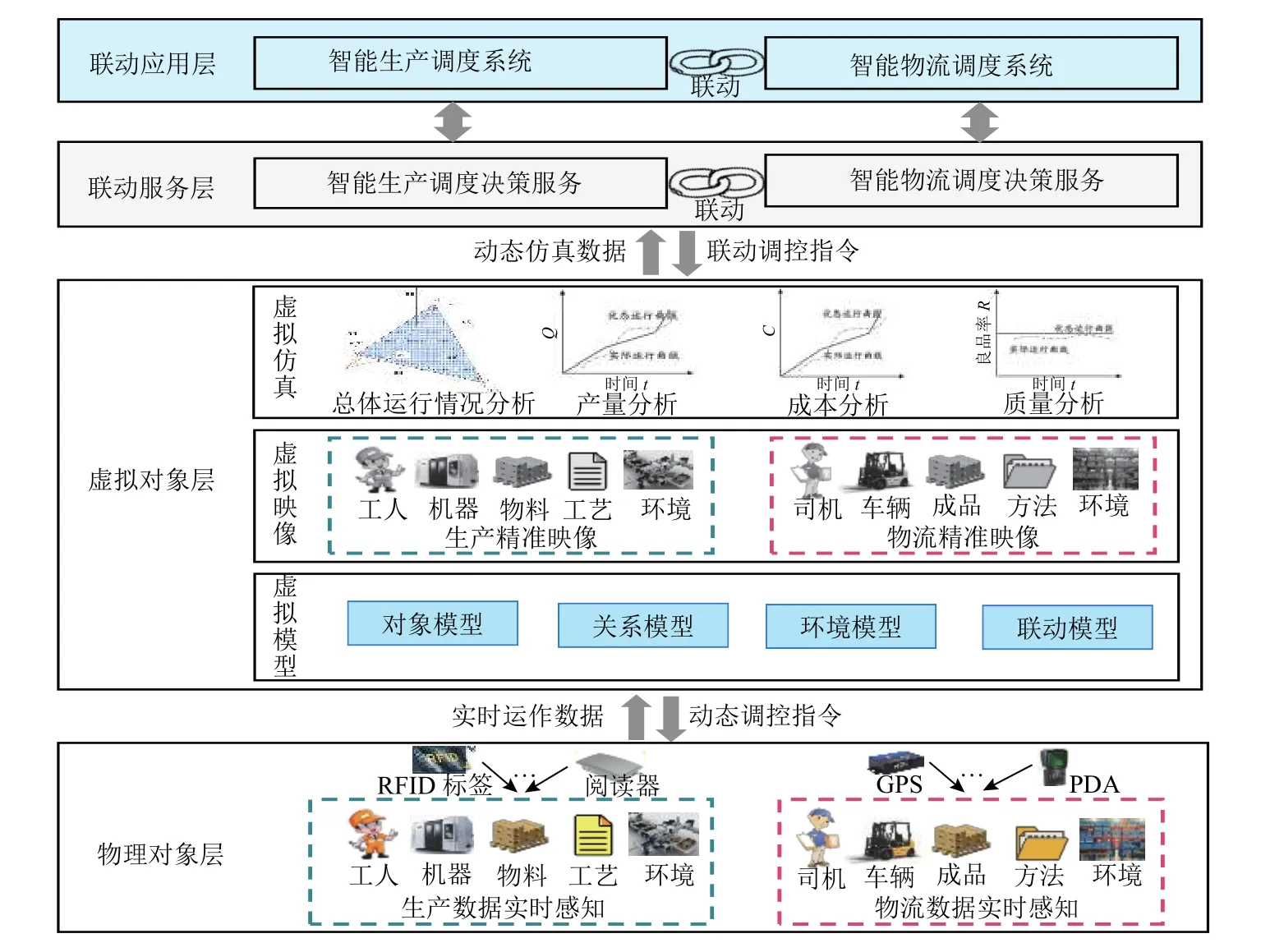

基于上述分析,本节构建基于数字孪生的多单元联动决策信息架构,为多个决策单元的动态协同决策和在线联动管控提供基础信息和服务支撑,如图2所示。多单元联动决策信息架构从上到下依次为物理对象层、虚拟对象层、联动服务层以及联动应用层。4个层级具体介绍如下。

物理对象层。该层使用RFID标签、RFID阅读器、GPS定位设备与传感器等智能感知技术实时感知模块化生产全流程产生的多源异构数据,为各单元的动态交互、协同优化以及精准决策提供数据支撑。

虚拟对象层。该层通过物理对象的精准虚拟映像和数字对象的动态虚拟仿真支撑联动式运作的在线联动决策。该层包括虚拟模型、虚拟映像和虚拟仿真3部分。虚拟模型包含用于构建生产系统多尺度运作模型的异构组成单元静态模型库;虚拟映像是在实时采集的生产执行数据的驱动下,基于环境模型、关系模型与对象模型等多尺度运作模型对生产全流程进行精准映像,在信息世界中实时呈现物理对象的实际运作情况。虚拟仿真是根据实时映像数据,对生产系统做出精准综合运作效果判断,并基于联动模型不断迭代优化联动决策策略以支撑生产运作的在线联动决策。

图2 基于数字孪生的多单元联动决策架构Figure 2 The multi- unit synchronized decision architecture based on digital twin

联动服务层。该层在虚拟仿真数据的驱动下,自主分析与判别生产物流执行过程及资源自身行为,提供智能生产调度决策服务和智能物流调度决策服务实现模块化生产全流程的自适应决策和管控。

联动应用层。该层提供复杂模块化生产多单元协同运作的人机交互应用系统。终端用户通过智能移动终端或PC与应用系统交互进行在线的联动决策,以削减动态性对生产系统的不良影响。

2.2 基于数字孪生的多单元联动决策机制

上文在多个生产和物流单元的实时数据驱动下建立基于数字孪生的多单元联动决策架构,为多单元联动决策机制的实施提供使能架构。在此基础上,本节构建模块化生产的多单元联动决策机制,如图3所示,为复杂高动态生产系统在复杂而频变的运作环境中实现精准决策提供有效的解决方案。

1) 预规划阶段。在正式开始生产前,使用物联网智能感知技术采集模块化生产全流程产生的人员、设备、物料、工艺和环境等全要素实时数据。在实时数据的驱动下,基于数字孪生的多单元联动决策架构中的虚拟对象层以系统总成本最小为仿真优化目标进行联动决策模型仿真,通过具有异构决策结构和管控目标的多个独立性决策单元的联动决策制定最优的协同初始作业计划。

2) 重规划阶段。在生产执行过程中,针对随机出现的动态性(紧急插单、原订单数量新增、原订单数量减少),基于数字孪生的多单元联动决策架构中的对象模型、关系模型以及环境模型对生产运作实时状态进行精准映像,并构建动态联动决策模型,对生产系统进行总体运作情况、产量、质量和成本多个方面的仿真分析和评估。同时,通过比对系统实际运行状态和动态优化状态得到执行偏差值,并根据偏差值大小触发多单元实时在线联动决策。根据动态性R对生产系统的影响程度分为四类动态性,分别为仅影响各个单元内部运作的一级动态性、影响多个关联单元运作的二级动态性、影响系统资源层面的三级动态性以及影响需求层面的四级动态性。根据不同大小的动态性分别采取单元内部任务重调度、关联单元重计划、系统资源重配置和客户需求重调整4种不同层级的联动方式。

3) 动态协调管控阶段。通过把重规划联动决策结果实时反馈给各相关单元,实现生产系统的在线调整,将生产执行的全过程适时、适应、系统地管控在动态性作用下的可行最优状态。

4) 基于实时感知的生产执行环境动态性不断迭代修正优化联动方案,以消除动态性对生产系统的不良干扰,实现复杂生产系统的全生命周期协同决策与管控。

图3 基于数字孪生的多单元联动决策机制Figure 3 The multi-unit synchronized decision-making mechanism based on digital twin

3 基于ATC的多单元联动决策模型

为了进一步确保联动决策的定量化效益,本节将从定量的角度构建模块化生产多单元联动决策数学模型,使用目标级联方法以分布式决策、全局性优化的方式进行系统性协调,解决模块化生产多个决策单元在动态干扰下的动态决策和联动运作,确保在线联动决策的定量化效益。

3.1 ATC方法

目标级联法(analysis target cascading,ATC)是由Kim等[15]提出的一种采用并行思想解决复杂系统规划问题的多学科优化方法。该方法主要用于解决非集中式和可分解为层级式体系结构的大系统优化问题。它采用层级型分解和协调的策略,允许各个元素自主决策,并通过层次协调获得全局最优解。ATC具有优化层级数不受限制、可并行优化和经过严格的收敛证明等优点,常应用于解决复杂系统的优化问题, 例如汽车设计[16]、供应链配置[17]和资源配置[18]。

基于ATC建立的优化模型包含优化设计模块和分析模块两类重要模块。优化设计模块的任务是优化各层元素的目标;分析模块任务是计算各层级元素优化后得到的反应值。其具体的优化步骤如下。首先系统层将优化目标和联系变量传递给下一层的子系统层;子系统层根据上一层给定的优化目标完成自身优化后,把响应值和联系变量反馈给上一层,同时将响应值和联系变量向下传递给下一层的子代系统,并将其作为下一层子代系统的优化目标和联系变量,以此类推,完成各个层级之间的协调优化;不断迭代重复上面2步,使得各个层级的优化结果符合设定的系统优化目标,最终得到整个系统的最优化结果。

由于本文研究的多单元联动决策优化问题是一个包含模块生产、模块组装和成品存储的3层结构求解问题,并且每个决策单元都具有独立决策权,符合ATC建模思想。因此,可以基于ATC方法构建多单元联动决策模型。通过将系统整体目标分解为各个子节点间的级联目标进行全局协调运作,得到整体的最优解。

3.2 模型假设

由于模块化生产运作全流程中通常包含多个独立决策单元,所建立的ATC决策优化模型较为复杂。为了简化问题但不失一般性,对其作出如下假设。

1) 所有订单的生产工序相同;

2) 每一道工序存在多台并行加工机器;

3) 同一时刻一台机器只能加工一道工序;

4) 同一时刻一道工序只能在一台机器上加工;

5) 加工时间包含设置和切换时间;

6) 订单加工开始后不允许中断;

7) 所有机器上班时可用,不考虑故障;

8) 不考虑车间下线点存储空间的限制;

9) 不考虑无货道可用的情况;

10) 忽略加工车间下线点到组装车间的运输时间;

11) 忽略组装车间下线点到成品仓的运输时间;

12) 同一产品在不同车间生产的模块齐套后才能发往组装车间;

13) 同一客户订单的所有产品齐套后才能发货。

3.3 数学建模

按照ATC方法的建模思路,本文将复杂模块化生产的多单元联动决策优化模型按照生产系统对客户需求的响应顺序从上到下依次分为仓储层、组装层和加工层。模型具体参数符号如表1所示。模型中,上标为0的变量表示该变量是由某个层级的上一层级下达给该层级的优化目标值,上标为1的变量是指某个层级根据上层下达的优化目标值进行自身优化后得到的结果。

表1 参数符号Table 1 Parameter symbol

3.3.1 仓储层数学模型

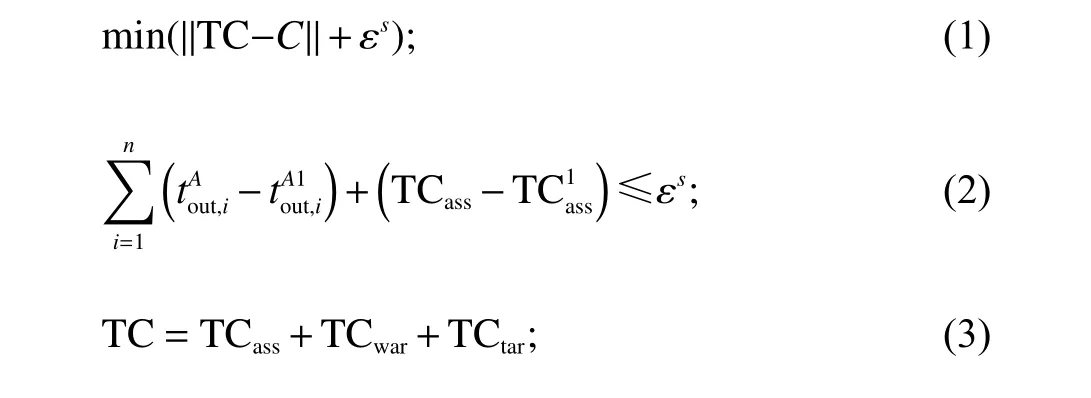

仓储层的优化任务是以系统总成本最小为优化目标进行货位优化。同时,以组装完成时间和组装总成本作为耦合变量对组装层进行协调优化。本层的数学模型如下。

其中,式(1)是仓储层的优化目标,TC为系统总成本,C为系统总成本优化目标, εs为仓储层的反应允许误差;式(2)为仓储层优化允许的误差约束;式(3)为仓储层的累计成本,即组装总成本、仓储成本和拖期成本的和;式(4)为仓储成本;式(5)为拖期成本;式(6)表示不考虑组装车间到成品仓的运输时间,即订单的入库时间等于其离开组装车间的时间;式(7)表示货道数量约束, 即任一时刻被使用的货道数量不能超过仓库拥有的货道数量; 式(8)表示货道的容量约束。

3.3.2 组装层数学模型

组装层的任务是以模块组装完成时间最小为目标进行组装规划。通过为各订单制定最优的组装顺序和组装设备,在满足交货期的前提下尽快齐套组装完成。同时,将组装层优化后计算得到的反应变量反馈到仓储层,并以模块下线时间和加工成本作为耦合变量对加工层进行协调优化。本层的数学模型如下。

其中,式(9)为组装层的目标函数,即组装层的反应与目标的偏差最小化, εa为组装层的反应允许误差;式(10)为组装层反应允许的误差约束;式(11)为组装层累计成本,即各加工车间加工成本、加工车间下线点缓存成本和组装成本之和;式(12)表示加工车间下线点缓存成本;式(13)表示订单的齐套组装结束时间;式(14)表示订单离开组装车间的时间;式(15)为机器约束,表示同一时刻一道工序只能在一台组装设备上组装。

3.3.3 加工层数学模型

加工层的任务是以同一客户订单的不同模块的生产下线时间差值最小为优化目标。该层通过制定最优的生产顺序和分配最优的加工设备,使得同一客户订单的不同模块尽量同时加工完成。同时,将优化后计算得到的反应变量反馈到组装层。本层的数学模型如下。

其中,式(16)为加工层的目标函数,即加工层的反应与目标偏离最小化;式(17)为加工成本,表示加工成本是固定加工成本和单位加工成本的和;式(18) 为设备约束,即在同一时刻一张订单只能在一台加工设备上进行加工;式(19)同一机器上加工相邻加工单元的处理顺序,即任意一台设备上只有当前加工单元结束之后,才能进行下一加工单元的加工;式(20)为工序约束,表示订单i的加工工序必须在上一道工序完工后才能开始加工;式(21)为订单i的第j道工序的完工时间;式(22)表示订单i下线时间。

4 算例分析

本节面向一家涂料化工生产企业的生产运作问题进行仿真求解,以此证明本文提出的联动决策方法在应对动态干扰方面的有效性。

4.1 数据参数

案例企业长期深耕于涂料产品的研发、生产和销售。随着人们对生活品质追求的提高,越来越多的人们希望购买个性化的涂料产品,使得不同客户对于相同种类产品的颜色、粒径和光泽等要求可能各不相同,一张客户订单也可能包含多种产品类别。由于不同种类涂料产品的物理化学性质存在较大差异,导致不同种类的涂料产品对生产设备和生产环境的要求存在较大的不同,这就使得需要多个车间协同完成一个客户订单的生产。

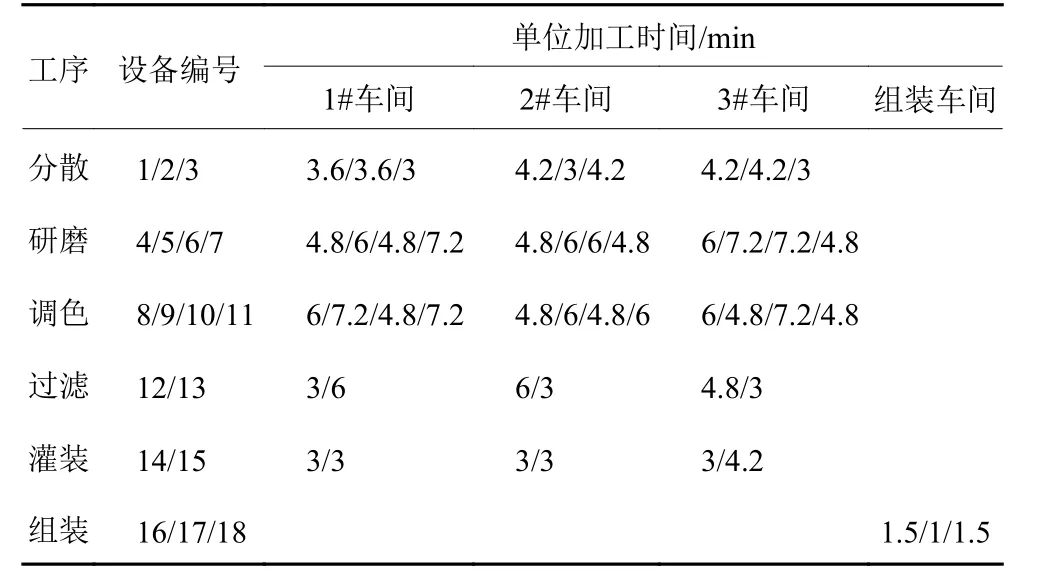

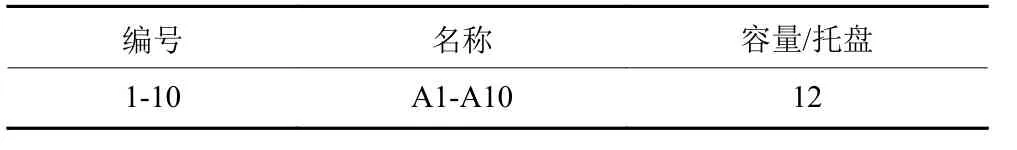

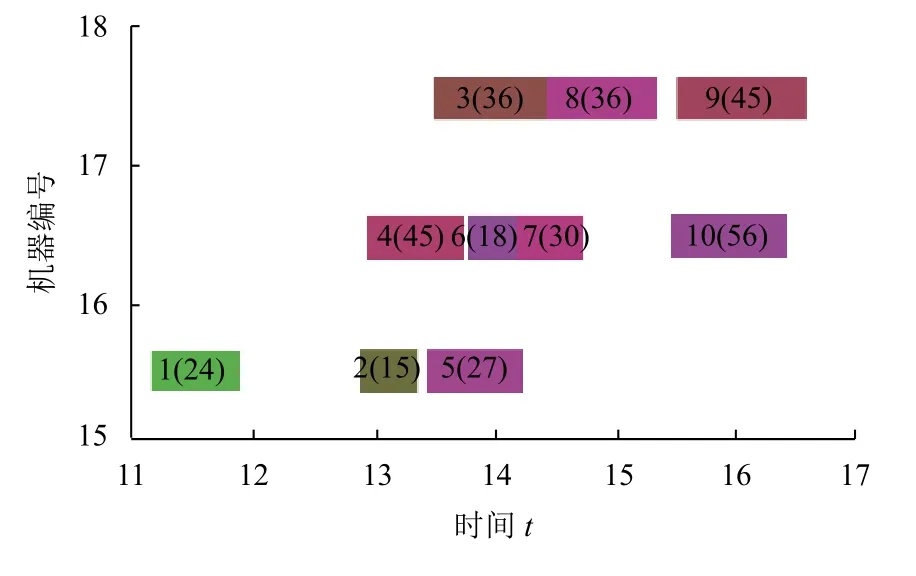

表2为某天的部分客户订单信息。其在接收客户订单后,在3个加工车间加工产品(套装产品)的不同组成模块(套装中的产品),表3为各车间的并行加工机器信息。等到同属一套装的所有产品均生产完成后将其送到组装车间进行齐套组装,待同一客户订单的所有套装产品均组装完成后将其运到仓库存储,表4为成品仓库的货道信息。整个运作过程涉及的相关成本信息如表5所示。

表2 客户订单数据Table 2 Customer order data

表3 车间设备信息Table 3 Workshop equipment information

表4 货道信息Table 4 Cargo information

表5 成本信息Table 5 Cost information 元

4.2 结果分析

基于前文构建的联动决策优化模型和生产运作基础数据,采用遗传算法对联动决策模型进行求解。算法相关参数设定为种群规模100个,迭代次数100次,交叉概率为0.6,变异概率为0.06。仿真求解所使用电脑的配置参数为Intel (R) Core (TM) i7-10510U 1.8 GHz处理器、16 GB RAM、64位Windows 10操作系统。

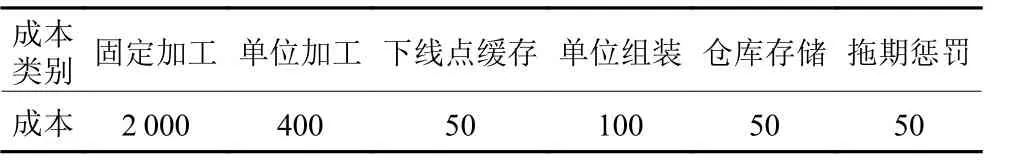

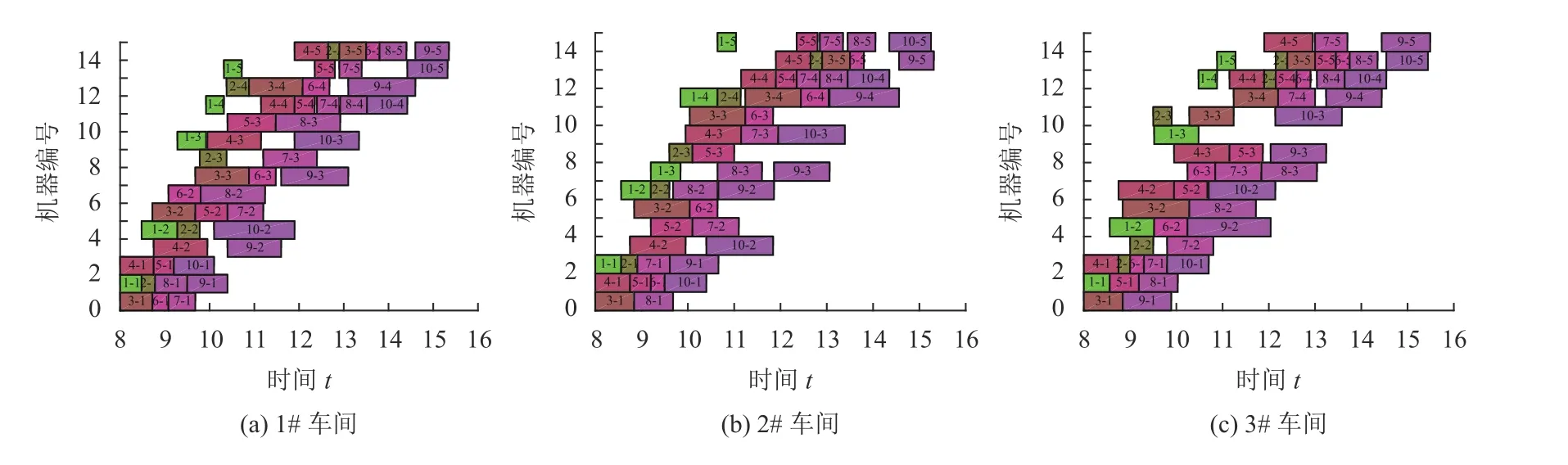

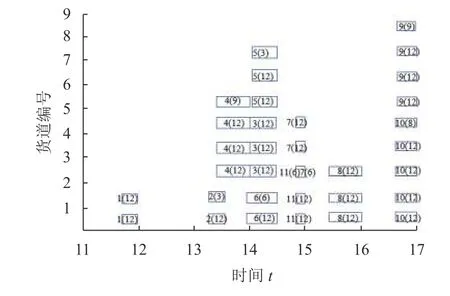

在开始生产之前,使用数字孪生决策架构获取执行现场的人员、设备、物料、工艺以及环境多个方面的实时数据,在虚拟世界形成一个“精准的运作映像”,并基于此进行联动决策,然后下达至数字孪生的虚拟层进行仿真验证,如此反复迭代优化生成最优的初始作业计划以指导实际生产活动,结果如图4~6所示。其中,图4为3个加工车间的初始生产调度结果;图5为初始组装调度结果;图6为初始货位规划结果。从图4~6可以得知,同一个客户订单的不同模块在不同加工车间的下线时间大致相同,各个决策单元均能按照自身的任务合理配置资源,实现模块化生产的全局优化。

图4 初始生产调度结果Figure 4 Initial production scheduling results

图5 初始组装调度结果Figure 5 Initial assembly scheduling result

图6 初始货位规划结果Figure 6 Initial cargo planning result

在生产执行过程中,随机产生的不确定性会使得实际执行结果与初始调度优化结果之间发生一定的偏差,导致初始计划可执行效果差。目前,订单动态新增为案例企业生产执行运作中遭受到的最为普遍和影响范围较大的动态性。面对这一动态性,按照现行的做法,企业不会改变初始规划结果,而选择将动态新增订单安排在所有已知客户订单的后面生产,导致很难实现资源的最大化使用,甚至严重时会导致无法在规定的时间范围内将货物准时送达。

为了实现应对动态干扰的最好效果,在动态订单的驱动下,触发基于数字孪生的多单元联动决策机制,对各单元进行动态协调优化,最大程度上降低动态性对生产运作的影响,结果如图7~9。其中,图7为在10:00产生的新订单需求(该临时订单对各车间的加工需求为10, 10, 10,交货时间为15:00)时,基于实时生产运作数据动态协调优化后得到的各加工生产车间的动态协调优化结果;图8为动态修正组装调度结果;图9为动态修正货位规划结果。从图7~9可以看出,当动态性发生之后,同一个客户订单的不同模块在不同的加工车间下线时间也大致相同。同时,各个单元也都能按照自身任务合理配置资源。

图7 动态修正生产调度结果Figure 7 Dynamic production scheduling results

图8 动态修正组装调度结果Figure 8 Dynamic assembly scheduling result

图9 动态修正货位规划结果Figure 9 Dynamic cargo planning result

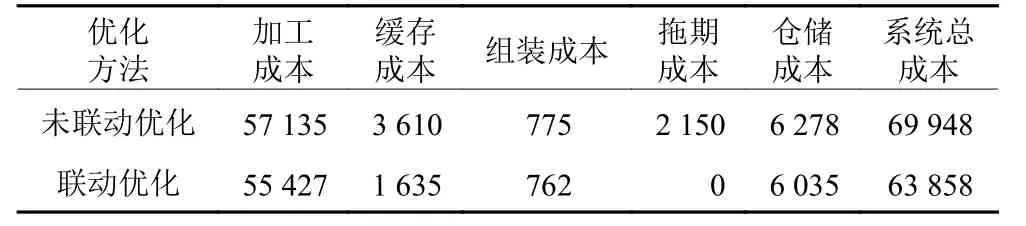

分析动态修正优化结果可知,动态需求的随机出现虽然改变了各个决策单元预先制定的调度计划,但由于进行及时有效的协同决策,各单元能够根据随机干扰动态调整自身运作状态,有效地消除随机干扰带来的不良影响。具体结果如表6所示。其中,系统总成本为加工成本、缓存成本、组装成本、拖期成本以及仓储成本5项成本的和。从表6可以看出,在面向动态订单新增这一动态性时,采用联动优化方法比未联动优化方法的各项成本均要低,这有效地验证了本文提出的联动决策方法在应对动态干扰方面的优势。

表6 结果分析Table 6 Results analysis 元

5 结论

本文从全局协同优化的角度出发,探讨了由个性化需求引发的高动态生产运作环境下的模块化生产多单元联动决策问题。针对模块化生产多单元的联动决策难点,基于数字孪生构建了多生产单元联动决策架构和机制。在实时运作数据的驱动下,对生产系统动态运行全流程进行精准映射并在动态干扰下建立关联单元间的动态协同,使生产和物流各个决策单元在资源配置、作业计划、运作方式和决策参数等方面达到协调一致。同时,采用目标级联法设计多单元联动决策方法。通过决策单元的在线联动决策系统性引导生产系统动态调整执行计划,为高动态生产系统在复杂而频变的运作环境中实现精准决策和协同运作提供了一套解决方案。

由于本文考虑的是动态需求这一动态性,然而,实际生产环境中还存在着多种类型的动态性,因此,在未来,作者将在多种动态性干扰下,研究如何基于数字孪生实现高动态生产系统的最优联动决策。