基于Ansys Workbench 锤片式粉碎机转子模态分析*

2021-05-10杨美玲李永春蒋伟文汪益林王海祥刘向东

杨美玲, 李永春, 王 慧, 蒋伟文, 汪益林, 王海祥, 刘向东,*

(1.佳木斯大学机械工程学院,黑龙江 佳木斯 154007;2.佳木斯市潜兴农业机械研发有限公司,黑龙江 佳木斯 154007)

0 引 言

目前,秸秆综合利用受到国家、省、市各级政府的高度重视,出台了相应法律法规严禁秸秆焚烧,并鼓励和支持秸秆的综合利用。随着秸秆在发电、造纸、颗粒燃料等相关领域技术的广泛应用,秸秆资源商品化需求量迅猛增加,因此对秸秆粉碎加工技术要求越来越高[1]。锤片式粉碎机是秸秆综合利用中使用最广泛的一种粉碎机机型,它主要利用高速旋转的锤片对秸秆产生强烈的冲击和摩擦来达到对秸秆破碎的目的,具有结构简单、粉碎效果好,通用性强、生产率高等特点,越来越受市场的青睐[2]。

近年来,国内外很多学者对锤片式粉碎机进行了大量分析研究,喻晨、刘志凯等人[3]对秸秆粉碎机进行了设计研究,王晓博、徐青青等人[4]基于ANSYS Workbench对秸秆粉碎机转子结构静动态性能分析。本文基于ANSYS Workbench对设计的转子进行模态分析,了解转子结构的振动频率及特性,以方便在实际设计以及应用中避免共振,降低粉碎机的故障率。

1 锤片式粉碎机转子三维模型建立

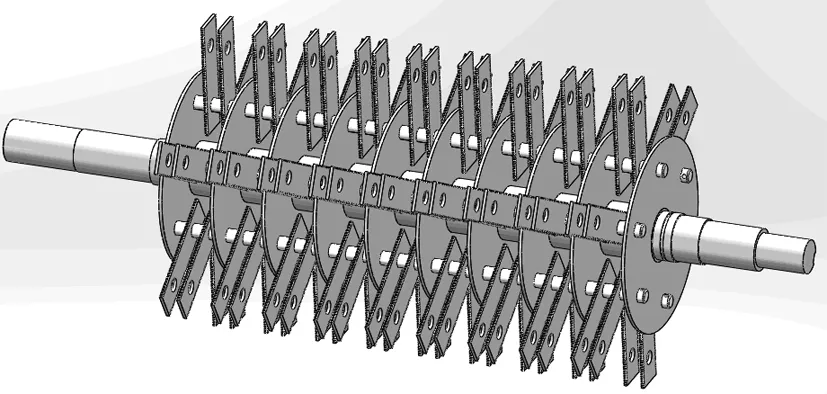

运用ANSYS Workbench有限元分析软件对粉碎机转子进行模态分析。首先我们需要对转子进行三维实体建模,三维建模通常分为二种方式:一是利用ANSYS自身建模插件DesignModeler进行建模;二是利用其他三维建模软件CAD建模后通过软件接口导入ANSYS中[5]。由于ANSYS自身建模插件DesignModeler需按照自底向上或自顶向下方式进行建模,步骤非常繁琐,不易对转子复杂结构模型的创建,因此在Solidworks中转子进行实体建模,然后保存为*.x_t通用格式,然后导入ANSYS Workbench软件中[6-7]。

考虑到后续网格划分和后处理相关操作对电脑配置的要求较高,为了减少计算机运算时间和降低对电脑硬件配置的要求,在不影响模态分析准确性的前提下,对转子三维模型进行简化,去除圆角、倒角等无关工艺[8]。建成后的转子实体模型如图1所示。

2 粉碎机转子模态分析

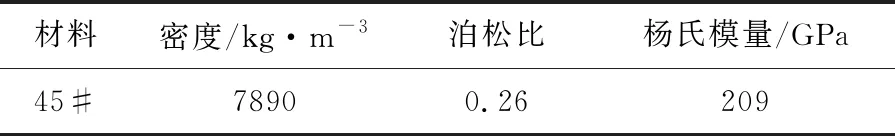

ANSYS Workbench提供强大的材料数据库Engineering Data,浏览材料数据库类别及明细,选择粉碎机转子材料均为45#钢,材料属性参数如表1所示。

表1 材料属性

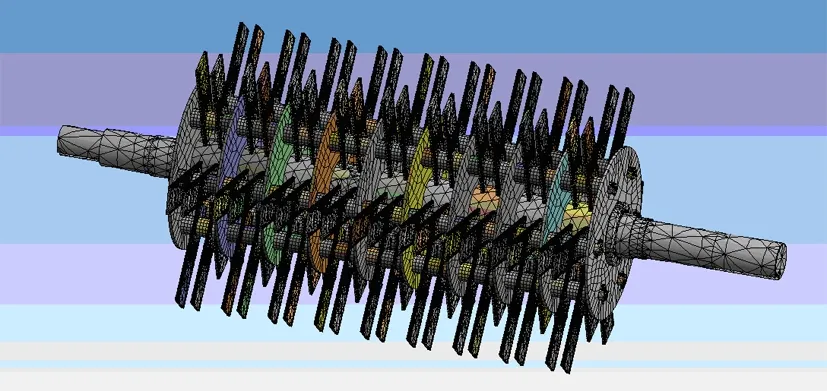

划分网格是建立有限元模型的一个重要的环节,划分网格的形式将对分析时间和计算精度产生直接影响。网格划分的目的是将粉碎机转子模型离散化,通过将离散后网格节点和单元连接成组合体进行分析得到最精确的解。自由网格划分是自动化程度最高的网格划分技术之一。它可以在面上自动划分三角形或者四边形网格,在体上自动生成四面体网格[9]。粉碎机转子实体模型较为复杂,因此此次转子模态分析采用自由网格划分,共划分739073个节点和117424个单元[10-11],如图2所示。

图1 锤片式粉碎机转子实体模型

图2 螺旋滚筒网格划分后模型

考虑到转子复杂的工作环境,研究转子的固有频率和振型是十分重要的,对转子附加约束进行模态分析,使研究结果更接近转子的实际情况,因此本次模态分析把转子两端轴承处简化为刚性约束[12]。

3 模态分析结果

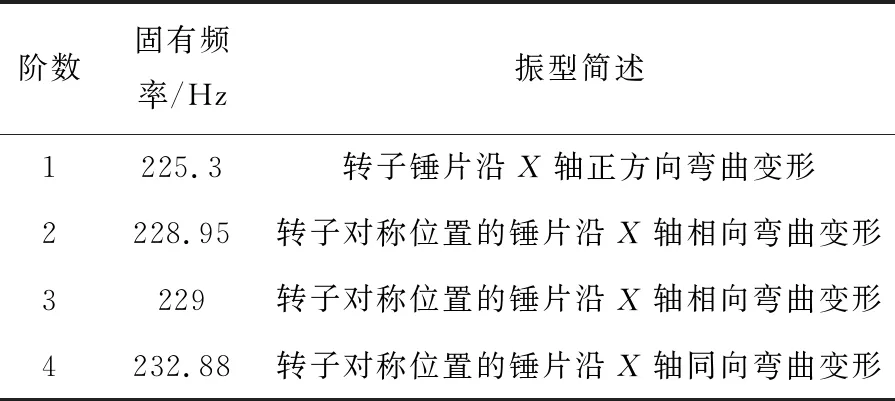

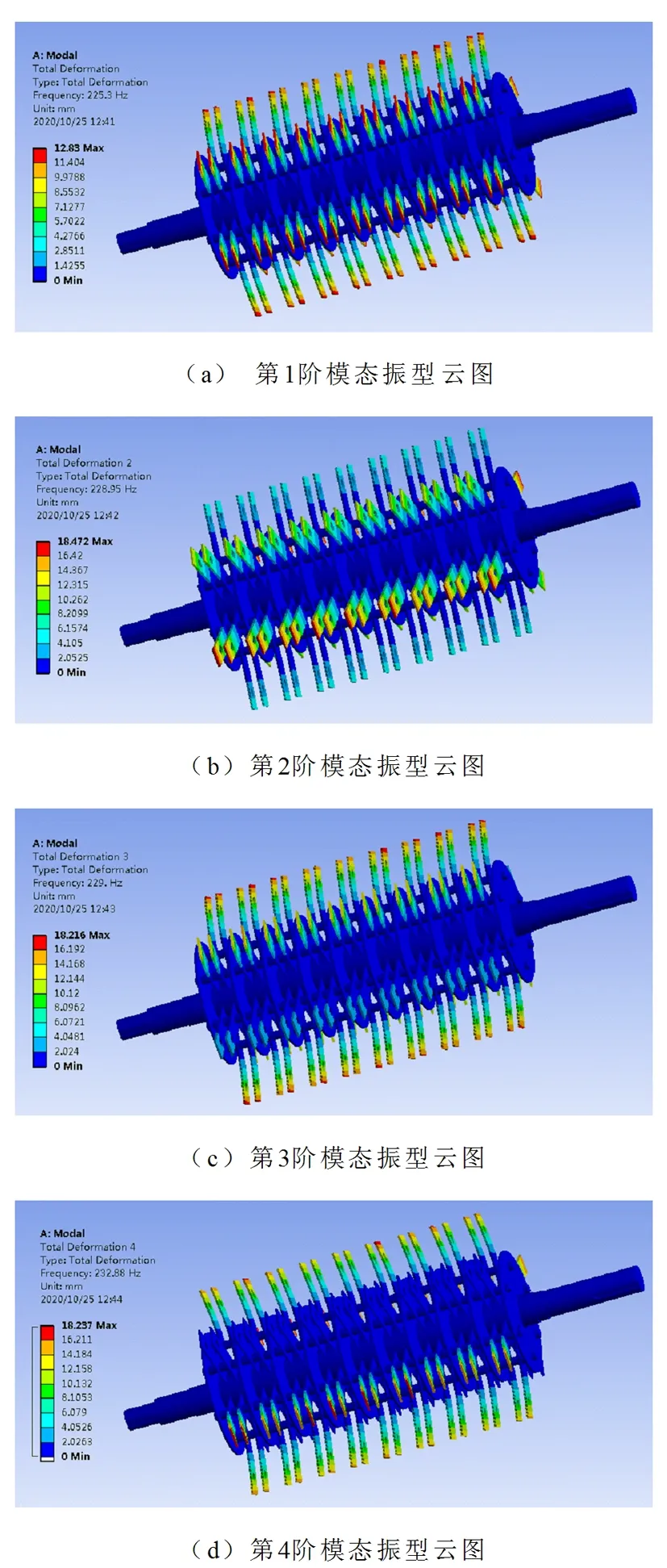

对粉碎机转子进行模态分析,利用Block Lanczos法提取转子前4阶固有频率及模态振型,并对相应振型进行简述,如表2和图3所示。

表2 各阶固有频率及振型

在前4阶模态振型图中,随着振型阶数的增加,转子的固有频率也随之增加。这种增加趋势符合模态分析中无阻尼振动的随机性原则,总体变化量较小,固有频率集中在225.3~232.88Hz范围内[11]。

图3 螺旋滚筒各阶模态振型

在工程中一般认为,振动部件的一阶固有频率振动能量最大,破坏性也是最大的,如图3(a)第1阶振型云图中红色区域,显示转子锤片出现了比较明显的应变现象。因此为了提高锤片刚性,减缓疲劳强度,降低故障率,在不影响转子性能的前提下,增加锤片厚度和加装相邻锤片之间套管来满足结构强度的需求[6]。

本次设计的粉碎转子工作转速在1800-2200r/min,工作频率计算公式为

式中f为滚筒工作频率,经计算f=30~36.67Hz。

通常情况下,外在激励频率达到1阶固有频率的75%就要引起重视[5]。本次设计转子第1阶固有频率75%为168.98Hz,远大于脱粒滚筒工作频率范围,因此本次设计是安全可靠的,可以完全避免了共振的发生。

4 结 论

1)采用Solidworks软件对转子进行实体建模,基于ANSYS Workbench分析了转子前4阶模态,得到了转子固有频率及模态振型云图,转子第1阶固有频率75%为168.98Hz,远大于脱粒滚筒工作频率范围,符合振动特性的设计要求,避免了转子发生共振现象,同时保证结构的安全可靠。

2)在模态振型云图中可以看出,锤片的弯曲变形量最大,在优化设计时,通过增加锤片厚度和加装相邻锤片之间套管,来满足结构强度的需求,通过模拟分析,不但可以节约试验成本,还可以压缩设计周期,提高研发效率。