水稻负压混流干燥室结构优化设计与试验

2021-05-09高瑞丽赖东博王洪超陈正发

车 刚,高瑞丽,万 霖,赖东博,王洪超,陈正发

(1. 黑龙江八一农垦大学工程学院 大庆 163319;2. 黑龙江省农机智能装备重点实验室 大庆 163319)

0 引 言

水稻是中国主要的主食性作物,据2019年统计表明,中国稻谷种植面积2 969万hm2,稻谷产量已达到20 961 万t,但因晾晒不及时或未达到安全水分而造成的损失达总产量的3%~5%[1-2]。这就要求在水稻收获后,进行迅速干燥,减少损失。目前,水稻连续式干燥机以竖箱式为主,其中正压送风式居多。对于谷物干燥来说,当热风或冷风通过角状管对谷物进行干燥或冷却降温时,存在着气流分布不均匀,致使在干燥质量与干燥效率方面存在一定矛盾问题[3-4]。近年来,负压干燥技术的研究与应用得到迅速发展。有关粮食、烟秆颗粒、筒子纱、绿茶、土豆片的负压干燥研究结果表明,与传统的正压干燥方式相比,负压干燥技术可降低物料的饱和温度,促使在低温条件下快速完成干燥过程,缩短干燥时间,提高干燥速率,降低能耗,在一定程度上能提高物料干燥的均匀性[5-8]。水稻干燥均匀性与干燥机内气流的流动密切相关,箱体内角状管的机构及布局起到关键作用。角状管的型式及安装方式多种多样,国内干燥机制造企业以改进角状管尺寸和结构来提高干燥均匀性;国外如丹麦、瑞典等公司,大多采用变径角状管,使得气流压力沿角状管径向保持稳定,但相关研究表明[9-13],变径角状管对提高气流分布均匀性的作用不明显。而开孔板会改善气流的均布情况,变开孔率布风板大多应用于锅炉燃烧、流化床干燥等领域,通过改变布风板的开孔率,使风速沿布风板长度方向递减,达到布风稳定、均匀的效果[14],但该技术在竖箱式谷物干燥方面尚未有研究。

因此,为解决气流分布不均匀、水稻干燥爆腰等问题,本研究将以水稻负压混流干燥工艺为主要研究对象,结合横向送风微混流原理,设计一种变径开孔式角状管,利用Fluent软件分别对空载和满载状态下的竖箱式干燥室内的流场进行数值模拟与试验验证,为水稻均匀性干燥提供理论依据。拟通过研究水稻负压干燥的特性,优化水稻干燥参数,提高干燥速率及保存品质。

1 水稻负压混流干燥特性模型

1.1 模型建立与解析

基于不可逆热力学理论[15],将干燥室看做一个整体,以顺逆流组合干燥工艺为核心,从宏观角度描述混流干燥过程,建立了配置变径开孔式角状管的混流干燥段的物理模型,如图1所示。每个变径角状管侧板均开设微孔束,增强局部微混流效果。

进入干燥系统中的热介质温度为T0、含湿量为d0,水稻的初始含水率为M0,则干燥段内的质量平衡方程为[15]

式中ρb为绝干水稻的堆积密度,kg/m3;Md为饱和含湿量下的水稻干基含水率,%;t为干燥时间,min;v为水稻的流动速度,m/h;z为稻谷层厚度,m,与干燥时间和水稻的流动速度有关,物料层厚度一定时,同等干燥条件下,流动速度越快,所用干燥时间越短;μ为传质系数,kg /(h·m2);γ为有效蒸发面积系数;a为水稻的体积比表面积,m2/m3;dmax为湿球温度下气流的饱和含湿量,kg /kg;f(φ)为水分比,%;g0为单位时间内通过单位干燥层面积的干燥介质的质量流量,kg/(m2·h);d0为热介质的初始含湿量,kg /kg;d为热介质的含湿量,kg /kg。

水稻靠自身重力向下流动,热风在负压风机的作用下,被迫穿过干燥层,完成干燥。在此过程中,水稻的干燥特性受热风流动状态及后续水稻温度、相对湿度的影响。v为水稻的流动速度,与干燥段的结构尺寸有关,因此,求解时可视为常量。将式(1)右侧等号两端进行变换,可得到水分比随干燥时间变化的解析式为

式中β为层厚无量纲量,可由式(3)计算[16]。

根据谷物水分比的理论计算公式及水稻薄层干燥方程[17-18]可得

式中M0为水稻的初始含水率,%;Me为干燥到平衡状态时的干基含水率,%;k为水稻的干燥常数。

由公式(1)两端分式分别与公式(4)联立可推导出水稻负压干燥时,干燥速率随干燥时间变化的解析式为

假设选用40 ℃的热介质进行干燥,相对湿度为37%,含湿量为0.024 kg/kg,水稻的初始含水率为22.3%(烘箱法)。联立公式(2)与(5)及上述解析式的定解条件,则可得到水稻负压干燥特性解析模型为

式中Mt为水稻干燥到t时刻的干基含水率,%。

1.2 结果与分析

由于解析模型具有非线性、耦合性和统一性等特点,采用Matlab软件进行编程计算[19]。为验证模型的准确性和合理性,选取水稻初始含水率为22.3%(干基),热风温度为40 ℃,进气管道风速为2.5~3 m/s,排粮辊转速为2.4 r/min,热风量为1 302 m3/h,风机风压为1 026.56~1 180.42 Pa进行试验,绘制水稻负压干燥特性曲线如图2所示。

从图2中可以看出,水稻干燥特性曲线的计算值与试验值的R2达0.972,变化规律基本一致,拟合度较高。从干燥曲线中可以看出,在干燥前期,水分比下降较快,而随着干燥时间的增加,水分比下降得较为缓慢。这是因为在干燥初期,采用负压干燥使得水稻水分的饱和温度降低,稻谷内外的水分梯度大,蒸发较快,而水分比也下降地较快。到干燥后期,水稻籽粒内部的结合水很难被去除,因此,水分比下降得较为缓慢。

从干燥速率曲线可以看出,整个干燥过程大致包括预热阶段、等速阶段和减速阶段。由于干燥过程属于内部控制问题,控制较低的介质温度使谷物表面的水分蒸发速度接近内部扩散速度,有助于第一临界点出现,从而使等速干燥阶段与减速干燥阶段的比例合理化。在水稻初始含水率偏低的条件下,预热阶段较短,干燥速率很快到达最高点,而且负压环境有利于降低水稻内部水分的饱和温度和水蒸气分压,促使稻谷内部湿热场内的水蒸气分压更易达到饱和蒸气压,有益于减少内热能消耗,而内部水分扩散势能基本保持不变。因此,水稻干燥进程能够保持较小比例的等速干燥阶段。15 min后水稻水分由内向外迁移的速度逐渐小于表面水分蒸发速度,干燥速率开始下降,进入降速干燥阶段。

2 负压干燥室设计

2.1 干燥室结构设计

依据负压节能工艺原理,设计负压混流干燥室。负压调速风机设计在出风口侧。干燥室采用双级进排气结构,多层变径角状管间隔配置,干燥与缓苏工艺相融合,实现混流均匀送风的干燥效果。根据水稻小时去水量、干燥强度和有效容积系数,设计竖箱式干燥室整体结构如图3所示,确定干燥室容积尺寸为1 000 mm ×800 mm×1 200 mm(长×宽×高),主体由上下排气段和中间进气段构成,箱体外侧夹装3 cm厚保温层。根据热介质流量和干燥室容积设计变径角状管为5列,共20个角状管,角状管变截面尺寸如图4。结合水稻干燥特性和变温干燥需求,设计了双级负压排气结构,可以根据在线检测入机水稻的含水率实现分段调控风速。因此,排气上段安装1台Y5-47型550 W调速离心风机,排气下段安装2台Y5-47型250 W调速离心风机,并联风机的风量较大。

角状管设计参照丹麦CIMBRIA、瑞典SVEGMA机型与干燥技术手册[20],根据风压和介质流量关系原则,设计变径开孔式状管,角管宽度72 mm,高度85 mm,侧板高度由40 mm递减到20 mm,如图4所示。相关研究表明[21],圆形不均匀布孔的干燥速率和热效率均较高。因此,设计侧板孔呈五孔束排列,利用微压调节风场分布原理,保证干燥气流分布均匀。确定微孔直径为2 mm,尺寸小于水稻直径,避免在干燥过程中产生阻塞。

2.2 角状管优化设计

2.2.1 开孔率的设计

借鉴流化床干燥机中布风板的设计理念,结合负压微孔送风原理,设计了变径开孔式角状管。竖箱式干燥机的角状管开孔率计算公式如下[22-24]。

其中,

式中α为开孔率,%;ξ为布风阻力系数,1.5~2.5;ρg为热空气密度,kg/m3,经测定为0.972 kg/m3;μ1为空载气流速度,m/s;(ΔPD)SC为布风板临界压降,Pa;RSC为与床层直径D和床高L有关的参数,近似视为立式干燥机干燥段结构尺寸的相关参数;S为干燥段底部周长,mm;H为干燥段高度,mm;ΔPB为理论床层压降,Pa;Lmf为水稻在干燥室内的静高度,近似为谷层厚度,mm;ρs为水稻籽粒密度,为780 kg/m3;εmf为最小流化速度的孔隙率;sφ为固体颗粒的球形度,水稻籽粒为椭圆形,其球形度小于1。

依据低开孔率的原则,保证变径角状管的沿程阻力与微孔处的静压差相平衡,调节横向风场均匀性。经计算,变径角状管侧板适宜的开孔率为12.23%~26.04%,依据孔板占比尺寸,确定3种开孔率分别为12.23%、19.14%和26.04%,结合变径角状管侧板尺寸范围,设计不同开孔率所对应的微孔数量分别为60、80、100孔,变径角状管微孔布局如图5所示。

2.2.2 角状管静力学分析

实际干燥室内充满稻谷颗粒,变径角状管的受力近似均布载荷[25]。利用Ansys 2019R2软件,对不同开孔率角状管施加相同的载荷。依据胡克定律和静强度、刚度准则[26-27],确定角状管材料Q235,钢板厚度为3 mm。静力学分析如图6所示,角状管的应力与应变大致呈线性关系,服从塑性变形规律,差异不大。变径角状管的主体承载力主要体现在角状管顶端折边区域。分析表明:在均布载荷的作用下,角状管易产生微小弯曲变形,角状管与箱体连接处均产生应力集中并延伸。而在变径角状管的侧直边处开微孔,应力变化平缓,可以减小局部应力集中的问题。因此,微孔数量80的变径角状管的结构特性优于其他角状管。

2.2.3 角状管内风速分析

为了方便更换角状管进行对比试验,以安装上进气角状管和上排气角状管的干燥段为试验单元。单独开启干燥室上段排气风机来测试不同开孔数角状管的送风效果。调节进气通道风速,定点测试沿干燥室进风方向(Y轴)布置,风速测试方法与图7方案一致。角状管内风速分布趋势如图8所示。未开孔角状管两端风速高,中间位置处的风速低,风速整体分布不均匀。这是由于进风口与出风口处风压较大所致。而热风在变径开孔式角状管内流动,部分气体可通过角状管两侧侧板上的微孔释出,内部风速较比未开孔角状管明显降低0.2~0.3 m/s,趋于稳定,布风效果较好。开孔数80的变径角状管的优势明显,沿进风方向风速差异较小,最高为0.48 m/s,最低为0.41 m/s,风场均匀性较好。结合角状管静力学分析,可优选采用80孔的变径开孔式角状管作为干燥室内主体通风结构。

2.3 风速均匀性分析

2.3.1 试验方案

为进一步研究变径开孔式角状管对干燥室流场均匀性的影响,现采用开孔数目为80孔的角状管进行试验研究。经初步测试,设定热风温度为40 ~45 ℃,进气管道风速为2.5 ~3.0 m/s。在干燥室外壁开设螺纹式检测孔,采用20个管道式风速传感器(北京昆仑远洋仪表科技有限公司)测定各测量点的风速。风速测试点位置如图7所示。

为了便于测量及分析,沿垂直进风方向检测孔距离设置为100、300、500、700、900 mm,顺向进风方向检测孔距离为100、300、500、700 mm,测试深度取0、100、200、300 mm。

2.3.2 干燥室CFD数值模拟

1)网格划分与条件设定

假设干燥室内的介质为连续、稳定、不可压缩牛顿流体,且具有明显的湍流流动特性,选用工程标准k-ε模型[28]。利用UG软件对干燥段进行实体简化建模,选用ICEM中的Hex Dominant/Mixed,划分非结构网格。依据干燥机的实际运行参数,设定进气管道风速为3.0 m/s,热介质温度为40 ℃(313.15 K),压力为0.95×104Pa。选择SIMPLE算法进行数值模拟求解,采用二阶迎风格式,控制残差在10-4范围内。为了便于分析开孔式角状管配置的内部流场分布情况,选取干燥室代表性特征截面,沿高度方向,自上而下令Z=100、300 mm。本文采用Fluent软件进行数值模拟与试验验证[29-30],研究配置变径开孔式角状管的干燥室在空载和满载情况下,负压混流干燥区域气流均匀性,进而检验新型干燥机的风场效果。

2)干燥室风速场数值模拟结果

空载速度场分析:如图9所示,采用变径开孔式角状管结构的干燥室内X-Y截面速度云图。在空载条件下,Z=100 mm截面处,除角状管出风口处风速较高,其他区域的风速已基本实现均匀分布,平均风速在0.65~0.77 m/s。这是由于变径开孔式角状管侧板上的微孔可以调节热介质的风压,从而降低了角状管出气端的风速。在Z=300 mm截面处,接近进风区域。热介质流动速度在短距离内较高,但在微孔的作用下得以释放动能,速度降低,风场趋于稳定,布风效果较好。

满载速度场分析:将水稻层视为多孔介质区,对满载状态下的干燥室进行数值模拟,可得到X-Y截面速度场模拟结果。热介质从进风口流入,经进气角状管向出风区域流动。较大风速主要在进风和出风处,干燥室中心区域风速较小。上风场(Z=100 mm)受负压风机的影响,较大风速在出风口处。下风场(Z=300 mm)风速分布差异性较小,热介质在流动过程中,也受到粮层阻力作用,风速渐渐降低。总体来看,干燥室内部区域已实现均匀布风,整体风速约在0.40~0.57 m/s范围内。

2.3.3 风速场均匀性验证

为检验数值模拟的科学性,以负压干燥室为研究对象,验证在空载和满载条件下,采用变径开孔式角状管时,干燥室内的风场分布情况,具体试验方案同2.3.1节。

1)空载时风场均匀性验证

如图10a所示,干燥室中心区域Z=100 mm风速明显趋于平稳。角状管出口区域风速较大,在0.75 m/s~0.93 m/s之间。而其他区域的风速基本实现均匀分布,平均风速为0.70 m/s左右。Z=300 mm时,干燥室下方风场变化明显趋于平稳,最大值为0.80 m/s,最小值为0.65 m/s,并且分布均匀性良好,上、下风场的差异性较小,这与干燥室的数值模拟结果相符,验证了数值模拟的可靠性。

2)满载时风场均匀性验证

如图10b所示,满载风场分布平均风速为0.47 m/s,相对于空载情况,其风速明显降低,风速不均匀性下降。干燥室上风场内角区域的风速与中心区域相比差别较小,气流逐渐平缓。随着测试深度的增加,风速变化较小,而不同测量位置处的风速变化近似相同,差异性也较小,干燥室内的风场均匀性得到了良好的改善,达到了均匀布风的目的。从干燥室下风场来看,除出风口处风速较大约为0.55 m/s,各区域风速相比差别不大,粮层的孔隙度不同会造成局部风速的变化,总体来看较大程度改善了干燥室内气流分布的不均匀性。

针对负压条件下变径开孔式角状管能够改善竖箱式干燥室内风量分配均匀性的优势,进一步开展水稻保质干燥工艺研究,以期解决干燥效率与干后品质的问题。

3 水稻负压干燥参数优化试验

3.1 材料与设备

选用齐齐哈尔市龙安桥基地种植的龙粳31水稻作为试验材料,水稻湿基含水率为21.7%~22.5%(烘箱法)。在黑龙江八一农垦大学智能干燥装备实验室进行干燥试验,采用自主研制的5HSN-1型负压循环干燥试验机,如图11所示。主要由提升机、储粮室、负压干燥室、负压风机、排粮绞龙、加热器、在线水分测试系统等组成。干燥时采用负压供热,负压风机和热风进气通道分别在干燥室的两侧,热风在负压风机的作用下,向干燥室供热。

检测仪器:管道式风速传感器和温湿度传感器(北京昆仑远洋仪表科技有限公司),MTC4型温湿度传感器(法国KIMO公司),9000F米粒判别仪(中国CANOSCAN公司),Kett谷物水分测量仪PM-8188New(上海冠唯仪器有限公司),自制爆腰灯等。

3.2 试验方法

每次试验均选取850 kg水稻作为试验样品(可重复),试验前,通过Kett谷物水分测量仪进行3次测量,取平均值作为水稻的初始含水率。热风温度与表现风速由安装在干燥室侧壁的温湿度传感器和风速传感器实时反馈监控,排粮辊转速由变频器调控。试验采用混流干燥,实验室内平均温度为17.5 ℃。试验开始后,每隔5 min测量水稻的含水率,测量3次取平均值进行记录,当水稻含水率达到14.0%~14.5%时,结束试验。

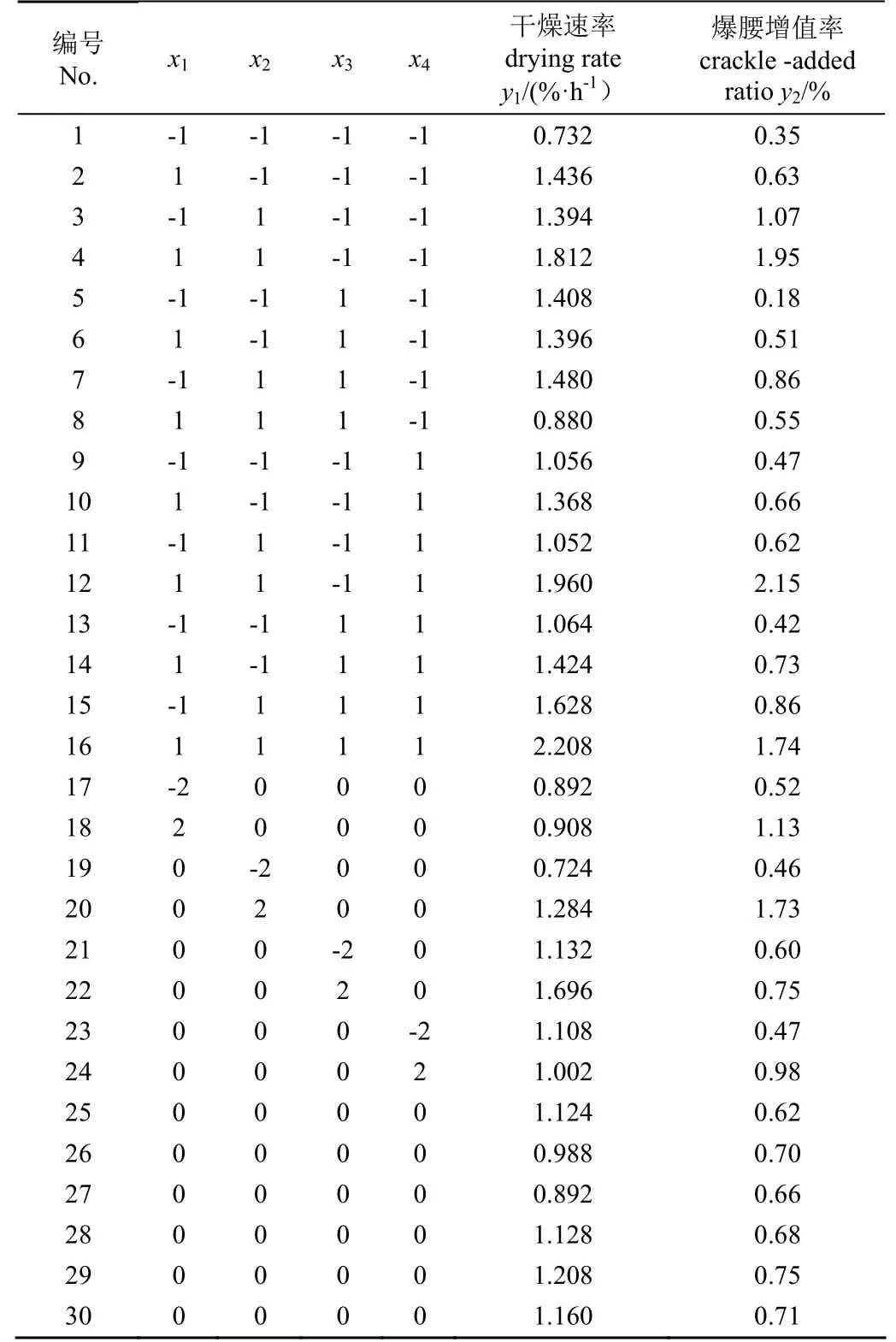

结合前期试验,以热风温度、表现风速、初始含水率和排粮辊转速为试验因素,以干燥速率、爆腰增值率为试验评价指标,如表1所示,通过四因素五水平二次回归正交旋转试验,分析热风温度、表现风速、排粮辊转速和初始含水率等因素对水稻干燥速率和爆腰增值率的影响规律,建立回归方程。

表1 因素水平编码表Table 1 Coding table of factor and levels

3.3 试验结果与分析

3.3.1 试验结果

试验结果如表2所示。

表2 试验结果Table 2 Test results

应用Design-expert 8.0软件对试验结果进行回归分析,剔除不显著项,分别获得表现风速、热风温度、排粮辊转速和初始含水率等因素与水稻干燥速率和爆腰增值率间的回归模型

统计分析得到各因素对干燥速率和爆腰增值率间的方差分析结果,失拟项不显著P值均大于0.05,表明回归方程与试验拟合较好,能正确反映x1、x2、x3、x4与y之间的关系。模型显著性P<0.01,表明回归模型在P水平上极显著相关,模型成立。

3.3.2 参数优化与验证

为了获得水稻负压干燥优化参数,结合水稻干燥生产评价项目中生产率和出米率最为重要,设定水稻干燥速率和爆腰增值率为评价指标,优选编码值-1~1为因素取值范围[31-32],采用线性加权法进行优化。由于干燥速率和爆腰增值率均为重要指标,取加权值η1和η2各为0.50。因目标函数各自量纲不同,为此采用线性功效系数法,将各目标函数转化为无量纲函数,再利用各自目标回归方程进行综合优化。

式中P为综合评价函数,η1,η2为加权值。

应用Design Expert软件处理进行加权综合优化,得到水稻负压干燥的优化工艺参数为:表现风速为0.75 m/s,热风温度为40℃,排粮辊转速为3.2 r/min,初始含水率为16.9%时,干燥速率为1.407%/h,爆腰增值率为0.574%,综合评分为0.86。为验证优化结果的准确性,采用上述工艺参数,重复5次干燥验证试验,测得平均干燥速率为1.309%/h,平均爆腰增值率为0.612%,验证值与优化值的相对误差为6.2%~7.4%,模型有效。

3.4 干燥品质评价

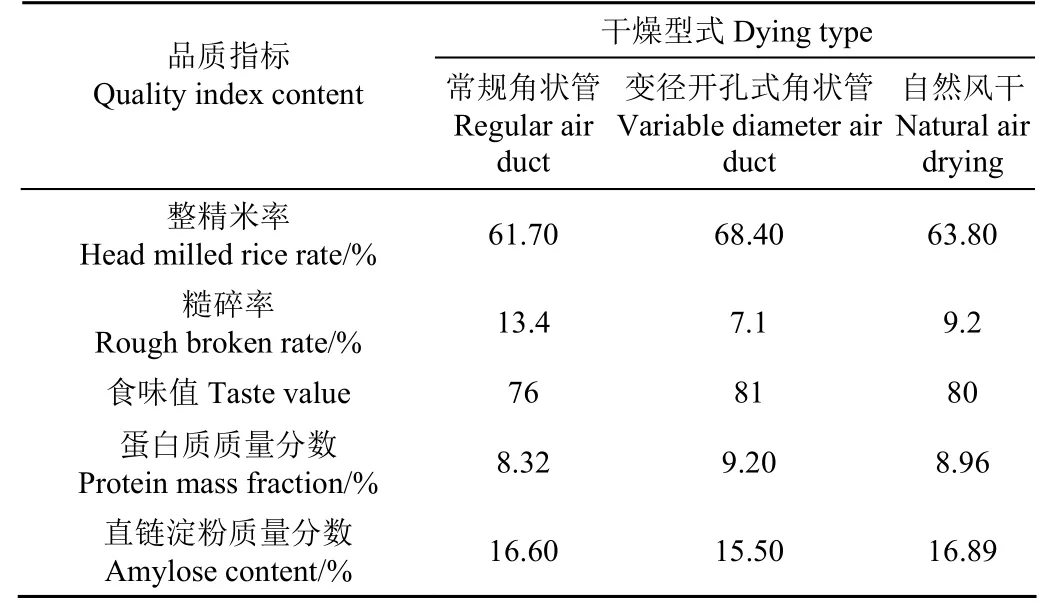

水稻干后品质分析与评价能够较好地反映出干燥方式的优劣。因此,以龙粳31号水稻作为试验材料,在优化的工艺参数条件下,对比配置变径开孔式角状管与常规角状管干燥的水稻进行品质检测,利用国家杂粮工程技术中心(粮食品质检测实验室)的仪器分析水稻品质(糙碎率、整精米率、蛋白质含量、直链淀粉含量、食味值)变化情况,采用Shizuoka seiki ES-1000谷粒识别仪测定整精米率及糙碎率,采用JSWL型大米食味计测定食味值、蛋白质含量以及直链淀粉含量。并与农业农村部食品质量监督检验测试中心提供的标准样品(自然风干)进行对照,如表3所示。

可以看出,配置变径开孔式角状管干燥后稻谷的整精米率比配置常规角状管提高了10.85%,较自然风干样品提高了7.21%,而糙碎率较比常规角状管降低约47%和自然风干相差不大。同时,稻米的蛋白质含量与配置常规角状管干燥测试相比变化不大,与自然风干样品接近,均在标准品质范围内。而直链淀粉含量比常规角状管降低了6.63%。配置结构优化的角状管干燥后稻米的食味值变化不大,分值为81,略高于常规角状管。检验表明:在优化干燥工艺参数条件下,采用变径开孔式角状管的干燥室可降低稻米糙碎率,提高整精米率,降低直链淀粉含量,从而增加稻米的食味值,保证了水稻烘后品质,获得优质稻米。

表3 不同干燥型式水稻品质变化Table 3 Rice quality changes in different drying type

4 结 论

1)以不可逆热力学为基础,建立了水稻负压干燥特性模型,并通过试验准确描述了水稻水分比和干燥速率随干燥时间变化的规律,验证了水稻负压干燥特性模型的可靠性。为水稻负压干燥设备的研制、工艺参数优化提供重要的参考依据。

2)设计了一种变径开孔式角状管,利用Ansys软件对不同开孔率的角状管进行了静力学分析,结果表明:当角状管开孔数目为80孔时,能够良好地反映出应力与应变的正比例关系。风速均匀性试验结果表明:当角状管开孔数目为80孔时,风场均匀性较好。

3)采用Fluent分析软件,对变径开孔式角状管时的干燥段内的流场进行数值模拟。仿真结果表明:采用变径开孔式角状管后,风场均匀性得到良好改善。并且增强了热风的流动性,实现风速场均匀分布。并通过风场试验验证了数值模拟的可靠性。

4)通过二次回归正交旋转试验确定了水稻负压干燥的优化工艺参数为:表现风速为0.75 m/s,热风温度为40 ℃,排粮辊转速为3.2 r/min,初始含水率为16.9%时,干燥速率为1.407%/h,爆腰增值率为0.574%,验证值与优化值的相对误差为6.2%~7.4%,拟合良好,检验水稻干燥后品质指标优良。