梳齿式甜菜清缨切顶机研制

2021-05-09王方艳张振宇黄新平

王方艳,张 钦,张振宇,黄新平

(青岛农业大学机电工程学院,青岛 266109)

0 引 言

甜菜是重要的制糖原料,具有较高的经济效益。随着劳动力价格的提高及甜菜需求量的增长,收获作业已成为制约甜菜产业发展的重要环节[1-4]。目前,国内甜菜多采用分段式收获,即先清缨切顶、后挖掘收获、再清选收集[5]。其中,清缨切顶作业是收获过程的第一环节,影响后续作业效果。当前,甜菜清缨切顶作业存在人工劳动强度大、工作效率低,机械化切顶质量差及适应性差等问题[6-8]。研发适宜的甜菜切顶装备,实现低损清缨及准确切削对推动甜菜产业的发展具有重要的现实意义[9-11]。

国外对甜菜收获装备技术的研究起步早,并于20世纪60年代实现了甜菜生产全程机械化作业[4]。国内王合等[12]研制出4Q-2型甜菜打叶切顶机,可一次性完成清缨除顶作业,提高了作业效率。王方艳等[13]探索了橡胶条及甩刀的受力,研制了4TSQ-2型甜菜切顶机,但受甜菜生长高度及株距影响大。李建东等[14]采用滚轮的仿形切顶方式,研制了TQ2型甜菜切顶机,但存在通过性差、效率低、损伤率大的问题。针对上述问题,本文设计了一种甜菜切顶机,对清缨刀与清缨条进行优化,以降低清缨过程中的甜菜损伤率;对梳齿部件及仿形机构进行优化,以改善切顶装置的适应性,提高甜菜的切顶合格率;通过正交旋转试验,分析关键参数对作业指标的影响规律,并寻求最优参数组合,以解决甜菜损伤率高、切顶质量差的问题。

1 总体结构与工作原理

梳齿式甜菜清缨切顶机主要由牵引架、液压油缸、变速箱、清缨刀辊、清缨条辊、地轮总成、切顶装置、机架总成等组成,如图1所示。其中,清缨刀辊、清缨条辊组成缨叶清理装置;连杆及连架杆构成平行四杆仿形机构,保障切刀随地起伏;梳齿部件、切刀和四杆仿形机构组成切顶装置,适应不同甜菜青头形状及作业条件,保障切顶厚度及切削质量。

整机技术参数如表1所示,切顶机工作时,通过液压提升机构调整切顶机的离地高度,保障清缨条接触甜菜青头且不击打地表。借助拖拉机后输出轴带动清缨辊及清缨辊旋转(转速比1∶1)。清缨刀和清缨条在辊轴带动下高速回转,其运动轨迹受缨叶数量和状态的影响;工作状态、切割力(或击打力)都具有随机性,对清缨刀和清缨条的线速度要求较高。清缨辊上的清缨刀高速回转,对甜菜缨叶的粉碎属于无支撑切割,将甜菜青头上部的缨叶粉碎、抛散,避免缨叶及杂草的缠绕;清缨辊上的清缨条分别从甜菜青头两侧除去残叶,依靠击打力和摩擦力去除缨叶,并降低残余缨叶对后续切顶位置的干扰。悬挂于机具末端的梳齿式切顶装置性能由仿形机构、切顶机构决定。由于甜菜地上高度不一致,仿形机构牵动切顶机构起伏运动。平行四边形的杆长条件保障梳齿部件与切刀运动特性相同、相对位置稳定[15-16]。扭簧控制梳齿部件对甜菜青头的接触力,确保梳齿部件实时与甜菜青头接触。仿形滑板间距大于甜菜青头直径,可减少青头形状对切顶位置的影响,保障切刀相对甜菜青头的位置稳定。通过调节切顶刀的高度及扭簧扭矩等调整仿形机构的运动稳定性及灵活性,保障切刀位置及切厚,实现切顶厚度一致[17-20]。

表1 梳齿式甜菜清缨切顶机主要技术参数Table 1 Main technical parameters of comb type leaves clearing and top cutting machine for beets

2 缨叶清理装置

甜菜品种多样,生长状态存在差异,为此本文采用3组辊轴分部位清理,以提高甜菜缨叶清理合格率和降低甜菜青头的击打损伤率[20-21]。为了提高工作效率及清缨效果,第1组清缨刀辊打碎甜菜叶片,并在离心力作用下将缨叶抛洒至地面;第2组和第3组清缨条辊工作转向相反,将甜菜顶部残余缨叶全面清理。清缨刀辊与清缨条辊结构如图2所示。工作中,清缨刀和清缨条持续接触甜菜缨叶,考虑清缨辊、清缨辊的动平衡及工作阻力,清缨刀采用180°对称排布,清缨条采用90°均匀排布。

2.1 关键参数确定

2.1.1 清缨刀和清缨条

清缨刀结构决定机具的工作效果和清缨质量。考虑到缨叶柔软且粉碎过程为无支撑作业,采用L型清缨刀结构,选用65Mn钢,0.5 mm中频淬火处理,经测试表面硬度为49~62 HRC,内部硬度为29~39 HRC,具有自磨刃的效果,清缨刀工作面末端采用圆弧结构,如图3所示。在清缨刀长度一定时,圆弧半径较小易造成应力集中,影响清缨刀强度及杀秧性能,圆弧半径过大则会降低清缨刀的抛带秧性能[21-23]。经试验比较,最终确定清缨刀工作曲面圆弧半径R为48.5 mm。结合甜菜青头离地高度为10~90 mm、垄高100~150 mm的农艺条件[24],确定清缨刀有效工作长度L为172 mm,宽度La为48 mm,厚度B为4 mm,斜切刃的刃角α为25°。

清缨条的主要结构参数为上宽Ca、下宽Cb和长度Lc,厚度Bc决定甜菜青头上残余缨叶的清理效果,如图4所示。清缨条采用上窄下宽的梯形外形和底部开衩结构,以增大其与甜菜的接触面积,提升缨叶清理效果及通过性,降低作业风阻。清缨条长度大于清缨刀,既可防止清缨刀损伤甜菜,又可保证残余缨叶的清除效果。清缨条硬度过大易造成甜菜损伤;硬度过小则清缨效果下降。综合甜菜损伤及清理效果[25]。通过田间预试验,选择邵氏硬度为75的橡胶材质加工清缨条,厚度Bc为5 mm、下宽Cb为55 mm、上宽Ca为42 mm、长度Lc为212 mm、中缝宽度Bd为3 mm。

2.1.2 辊轴结构与清缨刀和清缨条排列

辊轴为清理装置的关键部件,影响清缨刀和清缨条的线速度,是缨叶切割、清理效果的关键因素。辊轴半径越大,清缨刀和清缨条的回转半径越大,缨叶清理效果越好,但会减小缨叶通过空间,使得清缨刀和清缨条缠绕缨叶。为达到理想的缨叶粉碎及清理效果,经田间试验测定,清缨刀和清缨条端点的线速应大于8 m/s。结合甜菜缨叶的自然状态高度为130~360 mm,根据甜菜缨叶的生长分布范围半径为210~260 mm,甜菜偏离种植行距为0~40 mm,确定清缨刀辊和清缨条辊的有效工作宽度LD大于290 mm[24]。

清理装置清除工作区域的缨叶,避免缨叶拥堵和缠绕。根据无遗漏地清理每个甜菜块根的原则,清缨刀和清缨条的宽度、数量、转速和前进速度满足以下条件:

式中H为每个辊轴上清缨刀和清缨条数量;C为清缨刀和清缨条宽度,m;vm为机器前进速度,m/s;;n为辊轴转速,r/min。

清缨刀和清缨条的排列密度影响缨叶粉碎及清理效果,决定机具工作功耗及动载荷。排列密度大,缨叶粉碎及清理效果好,但会造成能耗增加;排列密度小,作业功耗降低,但会造成缨叶遗漏与缠绕、机具作业振动

剧烈。合理的清缨刀和清缨条排列密度有助于改善作业效果,避免缨叶缠绕拥堵等。清缨条辊和清缨刀的排列密度与清缨刀和清缨条数量和清缨皮和清缨刀辊的有效工作宽度应满足:

式中E为清缨条和清缨刀的排列密度,片/m,D1为清缨皮条和清缨刀辊的有效工作宽度,mm。

正常工作时拖拉机的前进速度为0.83~1.67 m/s,辊轴转速大于450 r/min,清缨刀和清缨条宽度为45~50 mm。由式(1)确定清缨刀和清缨条的数量H>14。参考旋耕机等旋耕刀的排列密度[26],由式(2)可确定清缨刀和清缨条的排列密度E为15片/m,清缨刀辊和清缨条辊的有效工作宽度D1为330 mm。

2.2 清缨刀和清缨条的受力分析

清缨刀和清缨条与轴箍采用销轴铰接,随辊轴高速回转,工作时清缨刀和清缨条不断接触甜菜缨叶及青头受到工作阻力,与径线方向形成偏转角θ。清缨条橡胶材质邵氏硬度为75,硬度较大,在离心力的作用下可忽略弹性变形,清缨刀和清缨条受力情况相同,可简化为一个整体清缨部件进行分析,以辊轴回转中心O为原点,清缨部件受力及坐标系如图5所示。工作中,清缨部件主要受离心力Fce、重力G、工作阻力FT、销轴孔壁给予的摩擦力Ff1及正压力Ft1,L2、h1、h2、r为各力相对于销轴中心O1的作用力臂。因清缨部件相对于销轴稳定静止,所受合力矩为0,可得:

即

式中m为清缨部件质量,kg;g为重力加速度,m/s2;f1为销轴与清缨部件的滑动摩擦系数;r为轴半径,m。

由几何关系分析可知:

式中L为清缨部件长度,m;L1为O1O2的距离,m;R3为OO1的距离,m;θ1为O1O2与O1O3的夹角,(°);联立式(2)、式(5)得:

在辊轴的高速回转过程中,清缨部件受到的摩擦阻力矩大于重力力矩,即f1Ft1r>mgh2。清缨部件相对轴销位置稳定,保证越过销轴摆动激励条件,消除稳态振动响应[27]。忽略清缨部件与销轴摩擦力矩,则θ1=0,f1Ft1r=0。式(6)简化为

工作时,清缨部件的偏转角θ越大,清缨部件对缨叶粉碎及青头清理效果越差。由公式(9)可知,增加清缨部件质量m、提高辊轴角速度ω、增大辊轴半径R3、缩短清缨部件长度,都可以减小偏转角θ,提高清缨机构的作业质量。清理机构结构及尺寸确定后,提高辊轴旋转的角速度ω,θ减小,但辊轴的离心惯性力增大,甜菜损伤率,整机功耗增大,不利于机具稳定作业。

2.3 辊轴工作转速确定

由清理机构的工作过程及受力分析可知,清缨刀完成缨叶的粉碎及抛送,清缨条实现甜菜青头残余缨叶的清理。辊轴转速决定清缨刀的缨叶切割效果,影响清缨条对甜菜青头击打力及摩擦力,是清理机构的关键参数。辊轴转速过小,缨叶清理效果差,不利于后续切顶作业;辊轴转速过大,则易造成甜菜青头破损。

2.3.1 清缨刀辊抛缨转速

清缨刀击打缨叶后沿水平方向将缨叶抛送至清缨刀辊的工作范围外,抛送位置高于清缨刀辊工作高度且具有一定的线速度v1,设清缨刀线速度转化为缨叶抛送初速度的损失系数为η,则清缨刀击清缨叶的最低线速度vc应满足:

式中v0为缨叶抛送的初始速度,m/s;

在抛送过程中,受缨叶相互碰撞、空气阻力影响,缨叶抛送高度降低系数为η1。考虑清缨刀惯性力对缨叶的抛送作用,由能量守恒有:

式中v1为抛送位置最高处的缨叶速度,m/s;h为抛送位置的高度,mm。

由式(8)、式(9)确定抛送缨叶所需刀辊最低转速n1为

经预试验确定抛送高度h1=0.35 m,缨叶到达抛送位置的速度为10 m/s,损失系数η=0.55,降低系数η1=0.3,代入式(10),确定缨叶抛送最低转速n1=490.3 r/min。

2.3.2 清缨条辊转速

清缨条长度大于清缨刀长度,工作时与甜菜青头频繁接触,易造成甜菜青头损伤。根据作业过程清缨条的绝对速度由辊轴转速n2和前进速度vm合成,则清缨条任意击打位置点P(x,y)的运动轨迹为余摆线,如图6所示。

清理甜菜缨叶所需的清缨条辊转速n2应满足:

式中v2为末端工作最低线速度,m/s。

经预试验测得清缨条切割甜菜缨叶的最低线速度为8 m/s。依据甜菜田间生长状态确立除缨深度hy=130 mm,清缨条回转半径R为0.312 m。受甜菜收获田间工况影响,拖拉机工作前进速度为0.83~1.67 m/s,代入式(11),得n2≥476.1 r/min。

综合考虑,工作转速应同时大于缨叶抛送最低转速n1与清缨条辊转速n2,即大于490.3 r/min。增大清缨刀辊转速和清缨条的辊轴转速,有利于碎缨及抛缨,但会增加机具的功耗与甜菜损伤,且辊轴转速大于1 000 r/min时功耗大与甜菜损伤明显。考虑清理机构运动的稳定性及功耗,确定辊轴的转速范围为500~1 000 r/min。

3 梳齿式切顶装置

梳齿式切顶装置主要由切刀、仿形滑板、调节螺杆、扭簧、连接杆、仿形机构、调压螺母、升降套管等组成,结构如图7所示。切顶装置通过螺栓安装于机架,借助升降套管调节高度,依据甜菜的种植行距调节安装位置,增强甜菜清缨切顶机的工作适应性。切顶装置通过调压系统的初始扭簧扭矩,保障甜菜与仿形滑板接触稳定且不推倒甜菜。为实现甜菜青头切面平整、阻力小,选用上磨刃切刀,切刀宽度大于青头直径,取50 mm。

3.1 切顶装置的力学分析

切顶装置由仿形机构和切顶机构组成。仿形机构为平行四边形结构,使得梳齿部件与切刀同步运动、切顶厚度相同。工作中,梳齿部件不断接触地上高度不同的甜菜青头轮廓,带动仿形机构绕固定铰接点的摆动。在机构重力及扭簧扭矩的共同作用下,仿形机构随甜菜青头轮廓不断起伏运动,保障梳齿部件实时与甜菜青头接触,确保切刀相对甜菜的位置稳定。为使切顶装置作业平稳、切顶厚度一致,由多个仿形滑板构成梳齿部件,利于青头及残余缨叶的通过,保障切刀与甜菜青头的相位位置稳定。切顶装置的受力如图8所示,铰接点A的力矩平衡条件为

梳齿部件所受作用力F为:

由式(13)可知,地面与甜菜青头对梳齿部件的作用力F主要与切顶机构重力Gf、平行四杆杆长LS、扭簧力S、仿形杆的摆角α2有关。其中,平行四杆杆长LS与扭簧力S产生的扭簧扭矩,影响切顶装置的运动稳定性。当仿形装置的结构确定后,仅有扭簧力S与摆角α2随梳齿部件接触不同甜菜高度而改变,减少仿形杆摆角α2的变化范围,可减少F的变化范围,保证仿形装置工作稳定。

3.2 仿形机构参数确定

切顶装置工作时,仿形滑板底部与地表位置接触,扭簧力为预设初值,仿形杆初位角为α0。当梳齿部件进入低洼地面,扭簧受拉力,扭簧对仿形机构的拉力S与其重力Gf平衡,仿形杆位角变化量为Δα2,当梳齿部件接触甜菜青头,扭簧受压力,仿形杆位角变化量为Δα1,如图9所示,当梳齿部件与甜菜青头脱离,在机构重力Gf及扭簧力S的作用下,仿形杆及时归位,提高仿形精度。

根据切顶技术要求的仿形范围与甜菜青头顶点的离地高度为10~90 mm,确定仿形量为90 mm。当仿形杆在上、下极限位置时,总仿形量可表示为

由式(13)与式(14)可知,仿形量一定时,仿形杆越长,仿形杆的摆角变化幅度就越小,地面对仿形机构的作用力F的变化范围越小,切顶装置工作越稳定。经预试验确定α0=6.5°,Δα1=13°,Δα2=6.5°,仿形杆长度Ls为320 mm,此时总仿形量h为120 mm,可保障装置正常工作。

3.3 梳齿部件参数确定

为保证梳齿部件顺利滑过甜菜青头,且不推斜或推出甜菜,对梳齿部件进行受力分析,如图10所示。视作梳齿部件实时在α1倾角斜面上运动,甜菜受水平力PH需满足:

式中Q为梳齿部件竖直方向所受的合力,kg;m为缨叶切顶机构运动部分转移到梳齿部件上的质量,kg;S为扭簧力(正号表示扭簧拉力;负号表示扭簧压力),N;Ff为缨叶切割装置可动连接部分的摩擦力,N;φ为梳齿部件对甜菜青头的摩擦角,(°);amax为梳齿部件与甜菜青头接触时的最大加速度,m/s2。

通常,甜菜与土壤的结合力的许用值[PH]为98~196 N[28],由土壤类型、湿度及甜菜块根的地上高度有关。由式(15)可知,梳齿部件与甜菜接触瞬间,甜菜受水平力PH受扭簧力的影响较大,且倾角α1越大,甜菜越容易被推动或推出。经过初步试验,扭簧扭矩为-6.27~24.67 N·m时,切顶效果较好,切顶过程中无推到甜菜现象。通常为避免切顶过程中推倒甜菜,根据甜菜的生长状态,确定倾角为16.5°~19.0°。为了降低缨叶及青头外形对切顶位置的干扰,确定齿板间距40 mm,作业幅宽160 mm。

4 参数优化试验

4.1 试验方法

试验于2019 年10月2-11日在齐齐哈尔市依安县甜菜种植示范基地进行。田间壤土含水率为24.2%,硬度为1 175 kPa,土壤容重为1.03 g/cm3;甜菜种植垄距为650 mm,平均株距为259 mm,甜菜缨叶平均高度为282 mm,甜菜青头顶端离地高度为10~90 mm。选择47.8 kW拖拉机牵引甜菜切顶机进行工作,并观察甜菜缨叶及块根状态,依据《甜菜收获机作业质量》(NY/T 1412—2018)[29-30],测定甜菜的切顶指标。统计甜菜块根总数G、缨叶除净甜菜数量G1、甜菜损伤数量G2,计算缨叶除净率y1,甜菜损伤率y2。选2行甜菜为试验工作宽幅,30 m为一个作业小区,重复3次,结果取平均值,缨叶除净率y1和甜菜损伤率y2计算如下:

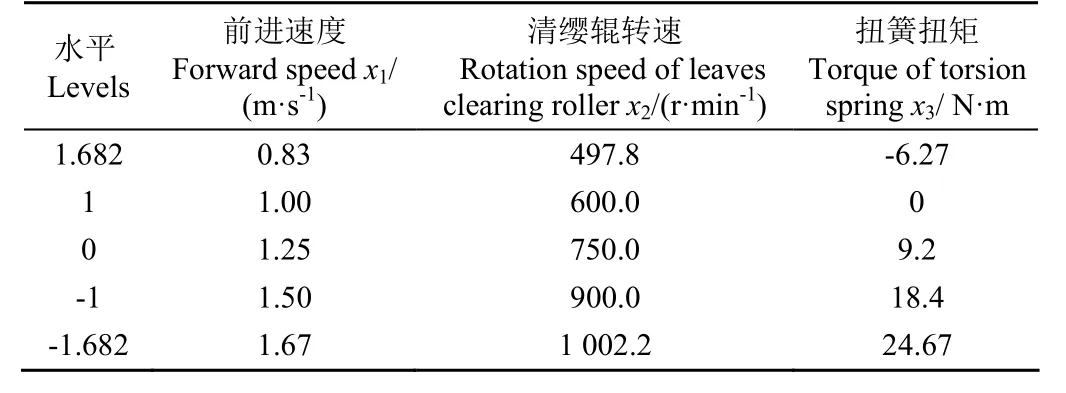

以缨叶除净率y1和甜菜损伤率y2作为评价指标,以前进速度、清缨辊转速、扭簧扭矩为试验因素,进行样机田间试验。根据理论分析和预试验,确定清缨辊转速范围为500~1 000 r/min,扭簧扭矩范围为-6.27~24.67 N·m。参考农用拖拉机收获作业速度,确定机具前进速度范围为0.8~1.6 m/s。试验因素水平设置见表2。

表2 试验因素水平Table 2 Experimental factors and levels

由于切顶机机械结构和传动系统的限制,对试验参数值进行取整,编码值为-1.682的x1圆整为0.85 m/s;编码值为1.682的x1圆整为1.65 m/s;编码值为-1.682的x2圆整为500 r/min;将编码值为1.682的x2因素圆整为900 r/min;编码值为-1.682的x2圆整为6.3 N·m;编码值为1.682的x2圆整为24.7 N·m。

4.2 结果与分析

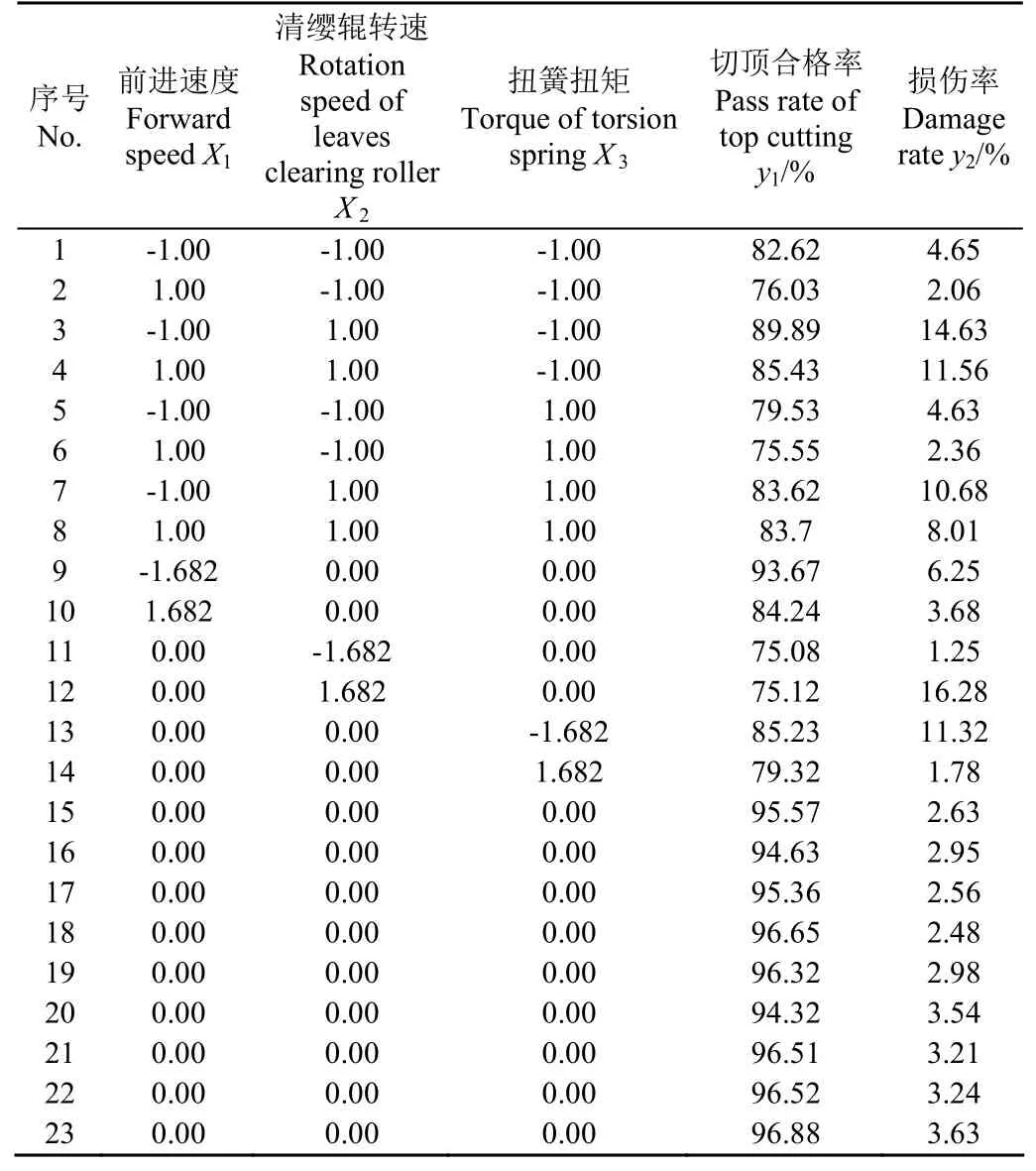

根据Central Composite 试验原理进行三因素三水平二次回归正交旋转组合试验设计,试验方案包括23个试验点,其中14个分析因子,9个零点估计误差。试验方案和结果见表3。

4.3 回归模型的建立与显著性试验

根据表3中给出的试验方案进行试验,将试验后的数据结果输入Design-Expert数据分析软件进行多元回归拟合,建立切顶合格率y1与损伤率y2对前进速度x1,清缨辊转速x2,扭簧扭矩x3的回归方程的显著性检验如表 4所示。

在此基础上,根据表3分析回归方程y1与y2中参数的显著性,切顶合格率模型中极显著,x3显著。损伤率模型中极显著,显著。剔除不显著参数后回归方程为

由表4可知,切顶合格率y1与损伤率y2与的响应面模型的P值均小于0.001,可说明y1与y2的回归模型极为显著。切顶合格率y1拟合方程决定系数R2=0.9621,切顶合格率y1拟合方程决定系数R2=0.9612,说明回归模型对样本点的拟合程度高,与试验样本数据差值小,可拟合96%以上的评价指标。因此,可用此模型对y1与y2进行分析和优化参数。由各回归项回归系数分析可知,对切顶合格率y1各因素的影响重要性顺序从大到小为前进速度、清缨辊转速、扭簧扭矩;对损伤率y2各因素的影响重要性顺序从大到小为清缨辊转速、扭簧扭矩、前进速度。

表3 试验方案及试验结果Table 3 Experimental design and result

运用Design-Expert软件生成响应曲面图分析各主要因素对切顶合格率y1与损伤率y2的影响。

图11 a为扭簧扭矩中心水平时,清缨辊转速和前进速度的响应曲面图。当扭簧扭矩为9.2 N·m时,切顶合格率y1随着前进速度的增加呈现先增大再减少的趋势且变化不明显,随着清缨辊转速的增加呈现显著的先增大后减小的趋势。图11b为清缨辊转速为中心水平时,清缨辊转速和前进速度的响应曲面图。当清缨辊转速为750 r/min时,切顶合格率y1随着前进速度的增加先增大再减少的趋势且变化不显著,随着仿形机构扭簧扭矩的增加呈现先增大后减小的趋势。图11c为前进速度为中心水平时,清缨辊转速和扭簧扭矩的响应曲面图。

当前进速度为1.25 m/s时,切顶合格率y1随着清缨辊转速的增加呈现显著的先增大后减小的趋势,随着仿形机构扭簧扭矩的增加同样呈现先增大后减小的趋势。从各因素对响应值y1影响的响应图中(图11)可以得知,响应面变化规律与回归方程方差分析结果(表4)一致,总体影响趋势为随前进速度x1、清缨辊转速x2和扭簧扭矩x3的增大,切顶合格率y1呈现先增加再减少的趋势,其主要原因为:当清缨辊转速增加时,残叶清除彻底,切顶合格率y1增加。当清缨辊转速过高时,对甜菜根块造成损伤,导致切顶合格率y1下降。当扭簧扭矩增加时,切顶装置抬升对甜菜的水平推力减少,切顶合格率y1增加。当扭簧扭矩过大时仿形机构离地较高,易造成漏切,导致切顶合格率y1下降。

表4 回归方程方差分析Table 4 Analysis of variance of regression equation

图12 a为扭簧扭矩中心水平时,清缨辊转速和前进速度的响应曲面图。当扭簧扭矩为40 N·m时,损伤率y2随着前进速度的增加缓慢降低,随着清缨辊转速的增加呈现明显增大趋势。图12b为清缨辊转速为中心水平时,清缨辊转速和前进速度的响应曲面图。当清缨辊转速为750 r/min时,损伤率y2随着前进速度的增加缓慢降低,随着仿形机构扭簧扭矩的增加而升高. 图12c为前进速度为中心水平时,清缨辊转速和扭簧扭矩的响应曲面图。当前进速度为1.25 m/s时,损伤率y2随着清缨辊转速的增加呈现明显增大的趋势,随着仿形机构扭簧扭矩的增加呈现降低趋势。从图12各因素对响应值y2影响的响应图中可以得知,响应面变化规律与表 3回归方程方差的分析结果一致,总体影响趋势为随清缨辊转速的增大,损伤率y2呈现增加的趋势,其主要原因为:当清缨辊转速增加时,清缨辊清缨条易对甜菜根块造成损伤,导致损伤率y2升高。当扭簧扭矩增加时,损伤率y2呈现下降的趋势。其主要原因为:当扭簧扭矩过大时仿形机构离地较高,仿形机构不易对甜菜造成损伤,此时容易出现漏切情况,使切顶合格率y1下降。当前进速度增加时,损伤率y2也呈下降的趋势,其主要原因为,高前进速度时,清缨条对甜菜青头打击次数降低,可以有效降低损伤率y2。

4.4 参数优化

综上分析切顶合格率y1与损伤率y2与各试验参数的影响关系复杂,应用 Design Expert软件对建立的2个指标的全因子二次回归模型优化分析,约束条件为

切顶合格率与损伤率同为切顶机关键参数,因此其权重分配比为1∶1。通过 Design Expert 软件得出最佳参数组合为:前进速度1.30 m/s、清缨辊转速732 r/min,扭簧扭矩为9.45 N·m。此时,切顶合格率y1为94.89%,损伤率y2为2.54%。

4.5 试验验证

为了验证模型预测的准确性,于2019 年10月16日在黑龙江省齐齐哈尔市依安县进行 5 次重复试验,甜菜试验情况如图13所示。试验参数值为机具前进速度1.30 m/s、清缨辊转速732 r/min,扭簧扭矩为9.45 N·m。结果见表 5。

表5 优化条件下各评价指标实测值Table 5 Experimental value of evaluation indices at optimal condition

田间试验结果表明,响应值y1与y2的试验结果值与理论优化值基本相符,且相对误差均小于2%,所以,可以判定参数优化模型可靠,可以指导生产实践。在清缨切顶作业时,采用该优化参数组合,前进速度1.30 m/s、清缨辊转速730 r/min,扭簧扭矩为9.45 N·m,此时切顶合格率为96.16%,损伤率为2.57%。优化试验结果可以有效指导实际作业。

5 结 论

1)针对现有甜菜清缨切顶机清缨效果差、切顶效果不佳、损伤率高等难题,该文进行了清缨装置与梳齿式切顶装置的的运动特性与力学分析,并确定其关键参数范围,研制出一种新型的梳齿式甜菜清缨切顶机。该机清缨刀采用清缨刀辊与清缨条辊配合作业,提升清缨效果;采用平行四杆仿形机构、梳齿件和切刀配合工作实现高效切顶,提升了甜菜切顶合格率,降低了甜菜的损伤率。

2)通过理论分析确定了切顶机前进速度、清缨辊转速、扭簧扭矩为切顶机工作关键参数,采用Central Composite试验方法研究了各因素对切顶合格率、损伤率的影响趋势及优化模型。各因素对切顶合格率的影响显著性顺序从大到小为前进速度、清缨辊转速、扭簧扭矩;对损伤率的影响显著性顺序从大到小为清缨辊转速、扭簧扭矩、前进速度。

3)通过Design Expert 软件对试验结果进行优化,得到甜菜清缨切顶机的最佳参数组合。当前进速度1.30 m/s、清缨辊转速732 r/min、扭簧扭矩为9.45 N·m时,切顶合格率为94.89%、甜菜损伤率为2.54%。通过田间试验切顶合格率为96.16%,损伤率为2.57%。,与理论优化结果相对误差均小于2%,验证了回归模型与优化参数的准确性。