倾斜输送式油菜割晒机铺放质量分析与试验

2021-05-09关卓怀李海同吴崇友沐森林

关卓怀,江 涛,李海同,吴崇友,张 敏,王 刚,沐森林

(农业农村部南京农业机械化研究所,南京 210014)

0 引 言

油菜是重要的油料作物,国内常年种植约6.6×106hm2,85%集中在长江流域稻油轮作区[1-3]。油菜收获包括联合收获和分段收获2种方式[4-5]。联合收获便捷高效、灵活性好,但损失率较高,受油菜成熟度差异性影响大,适收期短;分段收获损失率低,对油菜品种、收获状态适应性强,适收期长,菜籽品质优,可避免大风、冰雹等极端天气带来的收获风险。数据表明,油菜分段收获比联合收获的损失率低25%,破碎率低40%,作业效率增加25%[6-12]。近年来,随着人们对食用油品质的关注和国家对作物收获环节浪费损失的进一步重视,油菜分段收获的优势凸显[13-15]。但油菜分段收获装备尤其是油菜割晒机缺乏,现有装备不能解决小田块高大油菜的割晒难题,是制约油菜分段收获技术发展与大面积推广的重要因素。

根据割晒台工作原理,油菜割晒机可分为立式割晒机和卧式割晒机,根据作物输送铺放形式,可分为侧铺放割晒机和中央铺放割晒机[16]。李平等[17-18]提出了一种横向和纵向输送组合牵引式中央铺放型卧式油菜割晒机,油菜茎秆上层铺放角小于5°,下层铺放角小于2°,角度差小于5°,根差小于0.1 m。廖宜涛等[19]设计了中间分禾、双侧铺放的手扶式割晒机,油菜茎秆铺放角小于45°的概率为75.8%,集中在20°~45°间的概率为66.9%,角度差小于60°。李海同等[20]构建了割晒机-油菜植株刚柔耦合模型,优化了手扶立式割晒机的结构参数,铺放角为115.8°,角度差为9.6°,根差为0.14 m,割晒损失率为1.5%。Muhammad等[21]分析了作业速度、作物含水率对割晒机损失率的影响。李金凤等[22]将TRIZ理论应用于割晒过程分析,丰富了割晒机的设计方法。蒋亚军等[23]为降低割晒机结构振动对铺放均匀性的影响增加了机架拱门结构,使各向振幅降低70%以上。王修善等[24]设计了与履带底盘配套的立式侧铺放油菜割晒机,铺放角达98.2°,铺放角度差10.5°。杨文敏等[25]设计了与履带底盘配套的卧式侧铺放油菜割晒机,平均铺放宽度为798 mm,平均铺放厚度256 mm,平均铺放角度48.4°。课题组前期针对与通用履带底盘配套的侧铺放割晒机开展研究,初步构建了油菜割晒机铺放质量数学模型,分析了铺放质量与机器前进速度以及输送装置、排禾口部分参数之间的关系;设计了拨指输送链式输送机构,单带式输送机构和切割传动机构等关键装置,研制了4SY-2型油菜割晒机,得到一定的推广应用[26-28]。

中小型履带底盘配套的割晒机可适应中国南方稻油轮作区田块分散、单地块面积小、土壤黏湿和承载能力弱的生产条件,但由于割幅受限、割幅内铺放空间小,常规卧式油菜割晒机收割高大、分枝多的油菜时存在输送和排禾不畅、铺放质量不稳定等问题。本文提出了适应植株高大、分枝牵扯油菜的倾斜输送原理,设计了与通用履带底盘挂接的倾斜输送割幅内侧铺放式油菜割晒机。通过分析拨禾切割、输送、排禾等过程中油菜茎秆顺畅迁移的几何条件和运动学条件,确定倾斜输送式油菜割晒机主要结构参数和工作参数,探究割晒机铺放质量影响要素,寻求割晒机最优工作参数组合,并通过田间试验验证油菜割晒机铺放效果和油菜田间晾晒效果,为油菜割晒机的设计和改进提供参考。

1 整机结构与工作原理

倾斜输送式油菜割晒机主要包括大倾角割晒台和履带式联合收获机动力底盘。大倾角割晒台主要由铺放口、机架组合、横割刀、拨禾轮、倾斜输送装置、挂接支撑、传动系、分禾器、竖割刀等组成,具体如图1所示。大倾角割晒台通过挂接装置与履带联合收获机输送槽连接,倾斜输送装置一侧与横割刀机架铰接,另一侧悬挂于机架内侧壁,其倾斜角度可根据作物状态调整。

倾斜输送式油菜割晒机作业时,在拨禾轮和机器前进推力的共同作用下,油菜茎秆向割台内倾斜的过程中与倾斜输送装置形成持续接触,油菜茎秆在非强制约束半直立状态下随输送带运移。整机主要技术参数如表1所示。

表1 倾斜输送式油菜割晒机主要技术参数Table 1 Main technical parameters of inclination transportation rape windrower

2 铺放过程分析

倾斜输送式油菜割晒机作业过程包括拨禾、切割、输送和排禾,为分析关键结构参数和工作参数对铺放过程的影响,建立割晒机主要工作部件位置关系模型,如图2所示。

2.1 扶禾切割过程分析

拨禾轮的主要作用是扶持油菜茎秆并使其向输送装置倾斜,便于横割刀切割,并将切断的油菜茎秆推向输送装置,提升物料流动性。为引导油菜茎秆向输送装置倾斜,避免拨禾轮回带,拨禾轮与油菜的接触点应高于切割后油菜茎秆重心,所以拨禾轮半径r应满足:

拨禾轮外缘与输送装置的垂直距离H4应大于油菜堆积厚度以避免回带,即

根据图2几何关系有:

拨禾轮与油菜植株接触时应具有相对割晒机前进方向向后的绝对速度,将油菜茎秆推向倾斜输送装置。拨禾轮上任一点的运动轨迹曲线为

式(4)对时间t求导,得出拨禾轮绝对速度为

式中vwx为拨禾轮线速度水平分量,m/s;vwy为拨禾轮线速度垂直分量,m/s。

拨禾轮应具有相对割晒机前进方向向后的水平分速度,即vwx<0,所以有:

设λw为拨禾轮线速度速与割晒机前进速度的比值

则拨禾轮转速为

式中nw为拨禾轮转速,r/min。

根据油菜一般植株高度和留茬要求,设计拨禾轮半径r=0.5 m,拨禾轮支撑油缸最大行程17 cm,点O与点C的水平距离f为-9~20 cm(负号表示点O在点C后方)。根据通用型履带底盘的行走速度,设计倾斜输送式油菜收获机作业速度vm为0.8~1.5 m/s。根据取收获机拨禾轮速比λw的一般取值范围1.2~1.8[29],计算得拨禾轮转速范围为18.3~51.6 r/min。

油菜茎秆被切断后在拨禾轮推动下具有初速度vw,在重力的作用下向输送装置倾倒。该过程包括茎秆绕C点的旋转运动和油菜茎秆底端随输送装置的水平平动。其中茎秆旋转运动角速度为

油菜茎秆在重力作用下旋转的角加速度为

式中Mr为油菜茎秆重力对C点的力矩,N·m;J为油菜茎秆绕旋转中心C点的转动惯量,kg·m²;G1为油菜茎秆重力,N;βr为油菜茎秆绕心C点的角加速度,rad/s2。设油菜植株被切断的瞬间与地面垂直,与输送装置的夹角为(π/2-α),茎秆被切断至倒放在输送装置上的旋转运动时间t2为

在时间t2内,油菜茎秆底端随输送装置运动的距离为

式中lC为油菜茎秆被切断至铺放在输送装置过程中茎秆底端随输送装置的运动距离,m。

综合分析式(9)~(12),拨禾轮推动油菜茎秆旋转的角速度ωr越大、输送装置倾角α越大,茎秆旋转运动的时间t2就越短,输送装置速度vd越小,植株底端随输送装置的运动距离lC越小,油菜植株与机器前进方向的夹角(铺放角)就越小。

2.2 输送过程分析

高大、分枝多的油菜茎秆在输送装置上的堆积是导致输送铺放不畅的主要原因。建立油菜茎秆输送过程堆积模型如图3所示,输送装置中输送带由A向B运动,铺放口在B点。

在A点被割倒的油菜茎秆随输送带运动,运动距离x与割晒机行进距离y的关系为

式中vd为输送带运动速度,m/s;λd为输送带线速度速与割晒机前进速度速比。

设油菜茎秆是均匀连续的,输送带上x点处堆积的油菜茎秆包括当前位置被割倒的油菜茎秆和(0,x)范围内被输送至x点处的油菜茎秆,茎秆堆积量与机器前进速度和输送带运动速度的关系为

式中qx为输送带上x点处堆积的油菜茎秆质量,kg;ρ1为田间单位面积内油菜茎秆质量,kg/m2。

当ρ1和λd一定时,输送带上油菜茎秆的堆积量与输送距离x的平方成正比,x点处油菜茎秆堆积高度为

式中ρ2为输送带上单位体积内油菜茎秆质量,kg/m3。铺放口处油菜的堆积量为

式中ql为铺放口处油菜的堆积量,kg。铺放口处油菜的堆积高度为

式中dl为铺放口处输送带上油菜的堆积高度,m。

式(14)~(17)表明,倾斜输送式油菜割晒机物料堆积量与输送装置长度l1的平方成正比,与输送带线速度速与割晒机前进速度速比λd呈正比;堆积高度与输送装置长度l1成正比,与输送带线速度速与割晒机前进速度速比λd呈正比,与割台宽度b1成反比。所以减小输送距离、提高输送带运动速度和增加割台宽度可以减少油菜在输送带上的堆积量,减小功耗,减小排禾空间需求量。输送带宽度b1应大于割倒后油菜植株茎秆高度hp,避免油菜架空导致输送不畅,即

式中hz为油菜植株高度,m。

根据式(18),增加割晒机输送带宽度可以提高割晒机对不同品种油菜的适应性,但输送带宽度过大也会影响油菜割晒机田间转向灵活性,结合割台0~800 mm的高度范围和油菜的一般株高,本文设计倾斜输送装置宽度b1=1 140 mm。

2.3 排禾过程分析

铺放口尺寸影响排禾量,为保证铺放后油菜不与割晒机干涉,油菜堆积高度应小于铺放口的离地高度,即

将式(17)带入式(19)可得:

根据式(11)和式(20),增大α可以减小铺放角,提高最大排禾量,有助于提高割晒机对高大密植油菜的适应性。

铺放口排禾量qt为

式中Sw为铺放口横截面积,m2;ρ3为油菜茎秆条铺的单位面积质量,kg/m2;l2为铺放口长度,m。

铺放口排禾量应大于输送带上油菜堆积量,即

式(16)带入式(22)可得:

为避免履带碾压铺放的油菜,要求输送装置长度l1大于两侧履带外缘距1 750 mm,并根据式(16)~(23)和割台总宽度,设计l1=2 000 mm,l2=1 000 mm。综合分析式(12)、式(17)和式(23),输送带线速度过小会导致油菜茎秆堆积,过大则影响铺放角度,根据l1与l2的设计值,初步设定λd为1.2~1.7,根据设计作业速度vm计算得到输送带线速度vd为0.96~2.55 m/s。

综合扶禾切割、输送和排禾过程分析可知,输送装置与水平面的夹角α是影响油菜割晒机铺放质量的关键因素,增大α可以提升输送装置对油菜植株的输送能力、增大铺放空间,但α需小于油菜茎秆在输送装置的上的摩擦角,本文设计倾斜输送装置的最大倾角为30°,可根据实际作物生长情况进行调整。

3 铺放质量影响因素试验与参数优化

3.1 试验方法

根据前文分析,与倾斜输送式油菜割晒机铺放质量相关的主要参数包括割晒机前进速度、割台高度、拨禾轮位置、拨禾轮转速、输送带线速度、输送装置倾角和前进速度等,需要进一步通过试验研究各因素及其交互关系对铺放质量的影响。但由影响因素较多,难以直接以所有因素为变量开展试验。实际作业过程中速度、割台高度和拨禾轮位置往往由驾驶员根据作物实际情况实时动态调整。所以本文在开展试验研究时固定作业速度、割台高度和拨禾轮位置,以铺放角度、上下层铺放角度差、铺放宽度变异系数和铺放高度变异系数为铺放质量评价指标,研究拨禾轮转速、输送带线速度、输送装置倾角对铺放质量的影响。

铺放质量影响因素试验于2020年4月26日在成都市陈稻松合作社油菜田开展,油菜品种为蓉油18,油菜平均株高1.98 m,重心高度1.19 m,底荚高度1.09 m,主茎秆直径17 mm,田间种植密度3.27株/m2。倾斜输送式油菜割晒机以1.1 m/s的前进速度开展试验,割台高度、拨禾轮支撑油缸行程分别保持50 cm 和15 cm,试验测区长度为25 m。试验结束后在测区内每隔1 m选定一个测点,共25个。用皮尺测量各测点铺放宽度li,用钢卷尺测量各测点铺放高度hi。从测点处上、下铺层中各选一株油菜,用角度尺测量上层铺放角θiu和下层铺放角θid。

铺放角计算方法为

式中θ为铺放角,(°)。

上下层铺放角度差计算方法为

式中Δθ为上下层铺放角度差,(°);为上层茎秆平均铺放角,(°);为下层茎秆平均铺放角,(°)。

通过计算各工作参数组合下铺放宽度变异系数评价铺放宽度一致性

式中CVl为铺放宽度变异系数,%;为铺放宽度平均值,cm。

通过计算各参数组合下铺放高度变异系数评价铺放高度一致性:

式中CVh为铺放高度变异系数,%;为铺放宽度平均值,cm。

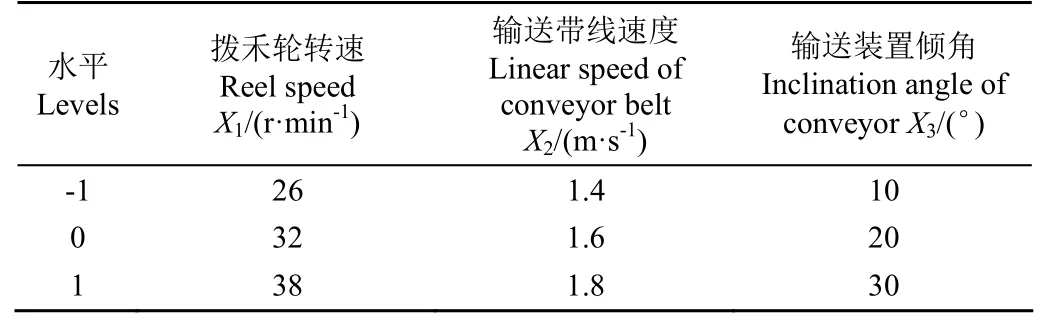

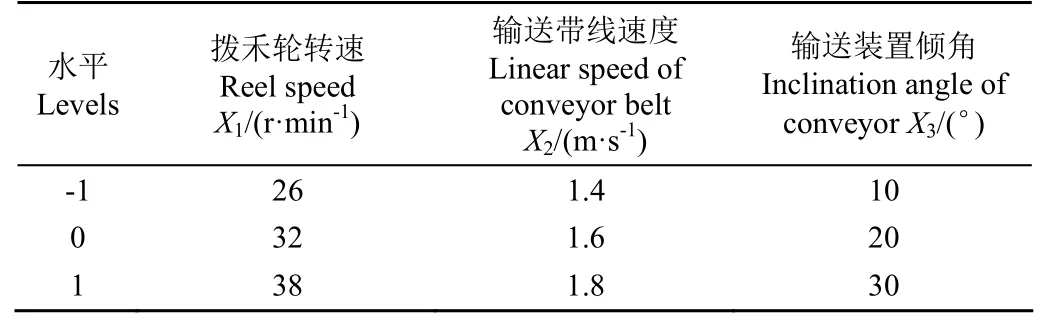

以拨禾轮转速X1、输送带线速度X2、输送装置倾角X3为试验因素,以铺放角度Y1、上下层铺放角度差Y2、铺放宽度变异系数Y3和铺放高度变异系数Y4为评价指标,开展三因素二次回归正交组合试验,根据拨禾轮速比λw、输送带速比λd和vm=1.1 m/s,确定X1范围为26~38 r/min,X2范围为1.4~1.8 m/s,X3范围为10°~30°,试验因素水平如表2所示。

表2 试验因素编码Table 2 Coding of experimental factors表4 回归方程方差分析Table 4 Variance analysis of regression equation

基于Box-Behnken试验设计方法,选取5个中心点,共开展17组试验。通过贡献率K量化分析各因素对铺放质量的影响,K值越大因素对模型的影响越大,贡献率K的计算公式为[30]

式中F为回归方程中各回归项的F值;δ为回归项对F值的考核值;Kj为各影响因素贡献率。

3.2 试验结果与分析

倾斜输送式油菜割晒机铺放质量影响因素试验结果如表3所示。对铺放角度Y1、上下层铺放角度差Y2、铺放宽度变异系数Y3和铺放高度变异系数Y4与试验因素X1、X2、X3间的关系进行二次多元拟合,并对回归模型进行方差分析和回归系数显著性检验,结果如表4所示。

表3 试验方案设计与试验结果Table 3 Schemes and results of experiment

根据铺放角度Y1二次多元拟合回归方差分析结果,回归模型P值0.011<0.05显著,失拟P值0.134 9>0.05不显著,说明模型能正确反映Y1与X1、X2、X3之间的关系并对试验结果进行预测。其中因素X2、X2X3对Y1影响极显著,X3、X1X2、X32对Y1影响显著,试验因素之间的交互作用对Y1的影响显著,剔除不显著因素后,铺放角度Y1的二次回归模型为

表2 试验因素编码Table 2 Coding of experimental factors表4 回归方程方差分析Table 4 Variance analysis of regression equation

注:**表示极显著(P< 0.01),*表示显著(0.01≤P< 0.05); Adj R2为回归方程调整决定系数。Note: ** means highly significant (P< 0.01), * means significant (0.01≤P<0.05); Adj R2 is regression equation adjusted determination coefficient.

根据式(28)和式(29),各因素对Y1影响的贡献率分别为KY1X1=0.68,KY1X2=1.82,KY1X3=2.48,影响大小排序为X3、X2、X1。根据图4,当X3处于0水平(20°)时,X1增大Y1减小,X2增大Y1减小,响应面曲线沿X2方向的变化更快,在X3中心水平下,输送带线速度X2对铺放角Y1的影响比拨禾轮转速X1显著。当X1处于0水平(32 r/min)时,X2增大Y1减小,X3增大Y1先减小后增大,存在某一X3值使Y1最小,响应面曲线沿X3方向的变化更快,输送装置倾角X3对铺放角度Y1的影响比输送带线速度X2显著。产生该现象的原因是输送装置倾角决定了油菜从切断至铺倒在输送带上的时间,与输送带线速度共同决定油菜茎秆低端与随输送带的运动距离,也就是油菜茎秆铺放在输送带上的角度,输送装置倾角越大,该过程时间越短,铺放角越小,输送带线速度越大,油菜底端的运动距离越远,铺放角越大。

根据上下层铺放角度差Y2二次多元拟合回归方差分析结果,回归模型P值0.002 4<0.01极显著,失拟P值0.217 5>0.05不显著,说明模型能正确反映Y2与X1、X2、X3之间的关系并对试验结果进行预测。其中因素X1、X3对Y2影响极显著,X1X2、X2X3、X1X3、X32对Y2影响显著,试验因素之间的交互作用对Y2的影响显著,剔除不显著因素后,上下层铺放角度差Y2的二次回归模型为

根据式(28)和式(29),各因素对Y2影响的贡献率分别为KY2X1=2.14,KY2X2=1.45,KY2X3=2.61,影响大小排序为X3、X1、X2。根据图5,当X3处于0水平(20°)时,X1增大Y2减小,X2增大Y2减小,响应面曲线沿X1方向的变化更快,拨禾轮转速X1对上下层铺放角度差Y2的影响比输送带线速度X2对上下层铺放角度差Y2的影响显著。当X2处于0水平(1.6 m/s)时,X1增大Y2减小,X3增大Y2先增大后减小,响应面曲线沿X3方向的变化更快,输送装置倾角X3对上下层铺放角度差Y2的影响比拨禾轮转速X1显著。当X1处于0水平(1.6 m/s)时,X2增大Y2减小,X3增大Y2先增大后减小,响应面曲线沿X3方向的变化更快,输送装置倾角X3对上下层铺放角度差Y2的影响比输送带线速度X1显著。造成产生该现象的原因是拨禾轮转速、输送带线速度和角度共同影响油菜物料流的运移过程。

根据铺放宽度变异系数Y3二次多元拟合回归方差分析结果,回归模型P值0.001 2<0.05显著,失拟P值0.106 7>0.05不显著,说明模型能正确反映Y3与X1、X2、X3之间的关系并对试验结果进行预测。其中因素X3、X2、X32对Y3影响极显著,X2对Y3影响显著,采用多元回归拟合的方式对试验结果进行处理,剔除不显著因素后,铺放宽度变异系数Y3的二次回归模型为

根据式(28)和式(29),各因素对Y3影响的贡献率分别为KY3X1=0.82,KY3X2=1.47,KY3X3=2.40,影响大小排序为X3、X2、X1。根据图6,当X1处于0水平(32 r/min)时,X2增大Y3减小,X3增大Y3先减小后增大,存在某一X3值使Y3最小,响应面曲线沿X3方向的变化更快,输送带线速度X3对铺放宽度变异系数Y3的影响比输送装置倾角X2更显著。产生该现象的原因是输送装置倾角影响油菜自输送带至地面的排禾过程,倾角大自由非约束时间长,倾角小缠结油菜未达到自然条铺状态时即被有限的铺放空间所限制,所以过大或过小都不利于铺放宽度一致性。

根据铺放高度变异系数Y4二次多元拟合回归方差分析结果,回归模型P值<0.01极显著,失拟P值0.441 6>0.05不显著,说明模型所能正确反映Y4与X1、X2、X3之间的关系并对试验结果进行预测。其中因素X3、X2X3、X12、X22对Y4影响极显著,X1X3对Y4影响显著,采用多元回归拟合的方式对试验结果进行处理,剔除不显著因素后,铺放高度变异系数Y4的二次回归模型为

根据式(28)和式(29),各因素对Y4影响的贡献率分别为KY4X1=2.17,KY4X2=1.46,KY4X3=2.71,影响大小排序为X3、X1、X2,根据图7,当X2处于0水平(1.6 m/s)时,X1增大Y4先增大后减小,X3增大Y4减小,响应面曲线沿X3方向的变化更快,输送带线速度X3对铺放高度变异系数Y4的影响比拨禾轮转速X1更显著。当X1处于0水平(32 r/min)时,X2增大Y4先减小后增大,存在某一X2值使Y4最小,X3增大Y4减小,响应面曲线沿X3方向的变化更快,输送带角度X3对铺放高度变异系数Y4的影响比输送带线速度X2更显著。产生该现象的原因是输送装置倾角直接影响铺放空间,输送装置倾角越大,铺放空间就越大,有利于提升高大分枝多生物量大油菜植株条铺一致性,铺放高度变异系数越小。

3.3 参数组合优化

油菜割晒要求铺放角度不能过大,上下层铺放角度差小,铺放宽度和铺放高度一致性好便于后续捡拾作业[31]。根据上述要求,建立作业参数多目标优化模型

得优化参数组合为X1=35.88 r/min,X2=1.486 m/s,X3=27.5°。综合考虑割晒机工作要求和实际加工制造水平,确定拨禾轮转速35 r/min,输送带线速度1.5 m/s,输送装置倾角27°。该工作参数组合下割晒油菜的理论铺放角度为26.8°,上下层铺放角度差为4.8°,铺放宽度变异系数8.3%,铺放高度变异系数7.7%。

4 田间试验

为验证倾斜输送式油菜割晒机较优参数组合与割晒铺放效果,委托江苏沿海农业机械检测有限公司于2020年5月26日在江苏大丰东方绿洲农业产业园开展作业质量检测试验,机具为农业农村部南京农业机械化研究所研制的4SY-3.0型化倾斜输送式油菜割晒机。

试验油菜品种为浙油51,种植方式为机械直播,田间种植密度5.64×105株/hm2,植株平均高度1.70 m,底荚高度1.17 m,主茎秆直径14.3 mm,理论产量3.23×103kg/hm2,草谷比0.072(割茬35 cm),茎秆含水率73.8%,籽粒含水率37.9%,千粒质量3.92 g。作业参数为拨禾轮转速35 r/min,输送带线速度1.5 m/s,输送装置倾角27°。

参照标准 JB/T 7733—2007《割晒机 技术条件》和GB/T 8097—2008《收获机械 联合收割机 试验方法》开展割晒机作业质量综合评价田间试验。试验区由准备区、测定区和停车区连续的3部分组成,准备区长度10 m,测定区长度30 m,停车区长度10 m,不临地边,试验重复3次。

为综合评价油菜的铺放效果、割晒损失率和割晒机作业效率,按照前文所述方法检测计算油菜铺放角、铺放角度差、铺放宽度和铺放高度变异系数,并通过测量割幅计算纯作业生产率:

式中P为纯工作生产率,hm2/h;B为平均实际割幅,m。为检测割晒损失,试验前先收集1 m2内落在地上的籽粒及落穗上的籽粒,脱粒清选干净后称量籽粒质量,共选5点计算平均值,记为单位面积自然落粒量Wg0。割晒试验结束后,人工将实际割幅宽度、长度为1 m面积内割倒铺放的油菜搬运走,拣起落粒、掉穗和漏割穗,脱粒清选干净后称量籽粒质量,换算为单位面积损失籽粒质量Wg1。割晒机单位面积实际损失量Wg=Wg1-Wg0。按下式计算损失率:

式中Wgs1为单位面积实际损失量,g/m2;L为测试区长度,m;W为测定区内接取籽粒总质量,g。

田间试验结果如表5所示。根据表5可知,油菜铺放角平均值为28.3°,与预测值的相对误差为5.6%;平均铺放角度差为5.4°,与预测值的相对误差为12.5%;铺放宽度变异系数为9.6%,与预测值的相对误差为15.6%,铺放高度变异系数为8.6%,与预测值的相对误差为11.7%,铺放损失率为0.73%,纯作业生产率为1.11 hm2/h,所构建的铺放质量预测模型较为准确,油菜铺放角度小于对照标准,铺放角度差、铺放宽度变异系数、铺放高度变异系数较小,损失率低,满足油菜分段收获割晒作业的需求。晾晒4 d后,茎秆含水率和籽粒含水率分别由73.8%和37.9%降低至47.9%和9.7%,相较晾晒前分别降低了35.1%和74.4%,有利于后续捡拾脱粒清选。

为检验倾斜式油菜割晒机对各区域油菜的适应性,分别于2020年5月7日、5月18日、5月26日和9月16日在四川成都、安徽巢湖、江苏大丰和甘肃张掖开展应用效果试验,检验机具对长江上中下游冬油菜和北方春油菜的适应性,如图8所示。

试验结果表明,倾斜输送式油菜割晒机在面对多种类型的油菜时均可顺畅输送并整齐侧边铺放,满足长江流域冬油菜和北方春油菜等广泛种植区域油菜分段收获割晒需要。

5 结 论

1)针对高大分枝多生物量大的油菜切割输送铺放过程中分枝牵扯、架空导致侧向输送难、割幅内铺放空间小的问题,提出了适应高大多分枝油菜的倾斜输送原理,设计了倾斜输送式油菜割晒机,通过大倾角割晒台提升油菜的横向输送能力和铺放空间。

2)分析了油菜茎秆顺畅输送铺放的几何条件,明确了倾斜输送式油菜割晒机主要结构参数和工作参数,探明了影响倾斜输送式油菜割晒机铺放质量的关键因素及其参数范围:拨禾轮转速26~38 r/min,输送带线速度1.4~1.8 m/s和输送装置倾角10°~30°。

3)以铺放角度、上下层铺放角度差、铺放宽度变异系数和铺放高度变异系数为评价指标,开展了铺放质量二次回归正交组合试验,试验结果方差分析表明,输送装置倾角对铺放角度、铺放角度差、铺放宽度变异系数和铺放高度变异系数的影响均最为显著,较优参数组合为拨禾轮转速35 r/min,输送带线速度1.5 m/s,输送装置倾角27°。

4)倾斜输送式油菜割晒机作业质量田间试验表明,较优参数组合条件下割晒油菜的平均铺放角为28.3°,与预测值的相对误差为5.6%;上下层平均铺放角度差为5.4°,与预测值的相对误差为12.5%;铺放宽度变异系数为9.6%,与预测值的相对误差为15.6%,铺放高度变异系数为8.6%,与预测值的相对误差为11.7%,铺放损失率为0.73%,纯作业生产率为1.11 hm2/h,满足多熟制油菜分段收获需要。