高速铁路轮轨型面匹配理论分析与试验研究

2021-05-09吕岩治张军牛岩王稳田志鹏

吕岩治 张军 牛岩 王稳 田志鹏

(北京建筑大学机电与车辆工程学院,北京 100044)

随着高速铁路列车运行速度的提高,轮轨磨耗日益严重,磨耗导致车轮镟修周期缩短,耗资巨大。不同轮轨型面匹配是轮轨磨耗的一个重要因素。国内外学者应用有限元计算、动力学仿真等方法对此进行了大量研究。文献[1]建立了轮轨三维接触有限元模型,分析曲线磨耗状态下的轮轨接触状况。文献[2]基于Arbitrary Lagrangian Eulerian稳态轮轨滚动接触的三维有限元模型预测轮轨形面磨耗,得到相对准确的载荷工况。文献[3]采用显式有限元方法建立三维瞬态滚动接触模型,阐释高速铁路出现波浪形磨损后快速进入稳态的现象。文献[4]总结了国内外车辆与轨道耦合动力学研究的进展,指出了车辆与轨道系统动力学今后的研究方向。文献[5]在我国现有轮轨技术条件下将车辆与轨道系统耦合动力学计算方法运用到LMa,S1002和XP55高速铁路车轮型面上,分析其匹配效果。文献[6]分析了CHN60,60N和60D钢轨对我国高速铁路轮轨型面匹配的影响。文献[7]研究了轮轨接触动力学模型中非赫兹和非稳态效应对轨道磨损的影响,证明了考虑磨耗的计算与当前轨道形状不规则的相关性。

现有轮轨接触试验台大多采用制造车轮和轨道轮,通过轮与轮的接触完成车轮与轨道轮间的黏着、滚动、蠕滑等试验[8-10]。用具有一定曲率半径的轮代替钢轨会导致车轮与钢轨接触的接触斑和接触力分布与实际不符,试验结果与实际情况相差较大。

本文根据实测轮轨型面数据建立车轮与标准60 kg/m钢轨(简称60轨)、60N轨的三维弹塑性接触有限元模型,计算不同轮轨型面匹配的接触斑状态、Mises 应力及分布情况;搭建轮轨接触试验台,采用现场切割的磨耗车轮和钢轨试件进行轮轨接触试验,分析轮轨接触斑状态,比较轮轨匹配性能,并与仿真计算结果进行对比。

1 轮轨接触有限元模型

1.1 车轮与钢轨型面

使用红外轮轨型面测量仪现场实测高速铁路车轮(图1),对实测数据进行拟合,得到高速铁路车轮型面,见图2。标准型面和磨耗型面的车轮踏面磨耗量分别为0和1.43 mm。

图1 测量车轮型面

图2 标准车轮型面和磨耗车轮型面(单位:mm)

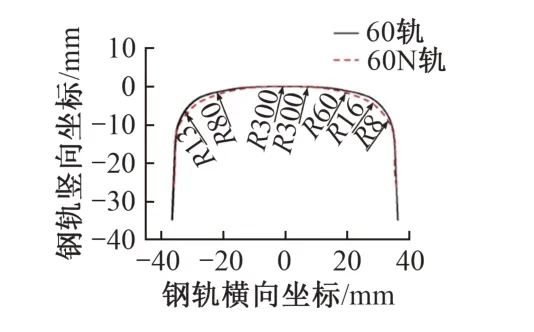

60N 轨是在60 轨设计基础上,将轨顶的5 段圆弧优 化 为7 段 圆 弧[11]。60 轨 和60N 轨 的 钢 轨 型 面 见图3。其中R表示60N轨型面圆弧半径,mm。

图3 60轨和60N轨的钢轨型面

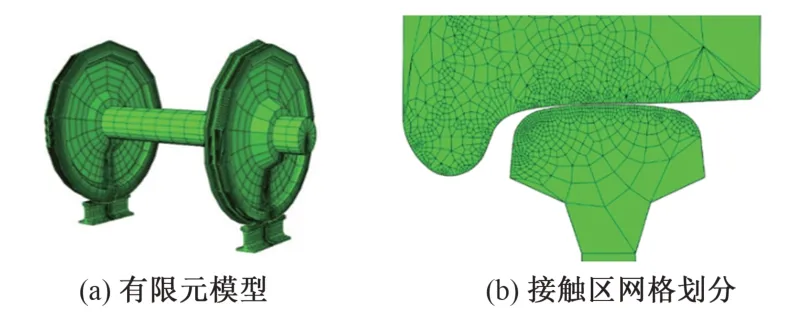

1.2 建立轮轨接触三维有限元模型

对实测数据进行拟合,利用拟合型面在ABAQUS有限元软件中建立轮轨接触模型,见图4。为了在保证计算精度的同时节省计算时间,细化轮轨接触区网格,而非接触区网格尺寸逐渐增大。

图4 轮轨接触三维有限元模型

1.3 模型主要参数

车轮与钢轨弹塑性模型计算服从Von Mises 屈服准则,应力-应变双线性模型见图5。

图5 应力-应变双线性模型

车轮、钢轨的弹性模量分别为206,210 GPa,屈服极限分别627.8,565.3 MPa,泊松比均为0.3。轮轨摩擦因数为0.3;轨底坡为1/40。

1.4 约束及荷载工况

约束钢轨底部的全部自由度,轮对只允许沿竖直方向移动。模拟轮轨实际作用情况,在车轴两端中心处施加等价于17 t 轴重的170 kN 垂向荷载(简称轴重荷载)。采用高速列车牵引特性曲线[12]计算牵引力,设定3 种荷载工况。工况1:车辆处于静止状态,只加载轴重荷载;工况2:车辆处于启动状态,加载轴重荷载和19 kN 牵引力;工况3:车辆处于行驶状态,车速200 km/h,加载轴重荷载和10 kN 牵引力。工况1为轴重工况,工况2和工况3为牵引工况。

2 轮轨接触计算分析

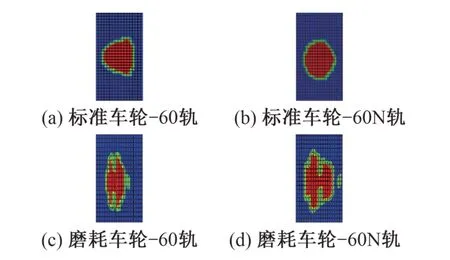

2.1 轮轨接触斑

列车运行主要依靠接触斑传递轮轨间的相互作用[13-14]。轴重工况下,标准车轮、磨耗车轮与60 轨、60N 轨对中位置匹配的接触斑形状见图6,接触斑面积见表1。可知:标准车轮与60N 轨匹配的接触斑面积比60 轨大15%,接触斑更近似规则的椭圆形;磨耗车轮与60N轨匹配的接触斑面积比60轨大25%。

图6 轮轨对中位置匹配的接触斑形状

表1 轮轨对中位置匹配的接触斑面积

按照实际线路施加激励,高速列车直线运行时车轮在钢轨上的最大轮对横移量为-4 ~4 mm[15]。其中,轮缘内侧靠近钢轨时轮对横移量为正,远离钢轨时为负。为了分析轮对横移量对轮轨接触斑的影响,保持荷载不变,以1 mm 的幅度改变轮对横移量,得到4 种轮轨匹配下的接触斑面积,见图7。

图7 轮对横移量对接触斑面积的影响

由图7 可知:①随着轮对横移量从-4 mm 逐步变到4 mm,4 种轮轨匹配的接触斑面积总体上呈现逐渐减小的趋势,其中标准车轮、磨耗车轮与60 轨匹配的减小趋势更为明显。②标准车轮与60N 轨匹配的接触斑面积总大于与60 轨的接触斑面积,磨耗车轮与60N 轨匹配的接触斑面积也总大于与60 轨的接触斑面积。这是因为车轮与60N 轨匹配的接触斑面积中黏着区所占比例较大,黏着效果较好。

2.2 轮轨接触时最大Mises应力

Von Mises 屈服准则遵循畸变能密度理论[16]。荷载工况下,计算轮轨接触过程中4 种轮轨匹配的钢轨最大Mises应力和最大应力点位置。

2.2.1 轴重工况下轮轨对中位置匹配的接触应力

轴重工况下,标准车轮与60 轨、60N 轨对中位置匹配的Mises应力云图见图8。

图8 轴重工况下标准车轮与钢轨对中位置匹配的Mises应力云图(单位:MPa)

由图8可知:①标准车轮与60轨匹配时,自钢轨表面向下6 mm区域内产生塑性变形,最大应力点位于钢轨表面下3.5 mm 处;最大Mises 应力为721.3 MPa,远大于材料屈服极限。②标准车轮与60N 轨匹配时,自钢轨表面向下5 mm区域内产生塑性变形,最大应力点位于钢轨表面下2.0 mm处,更靠近轨面;最大Mises应力为641.6 MPa,略大于材料屈服极限。

磨耗车轮的计算结果与标准车轮规律类似。磨耗车轮与60 轨匹配时,最大应力点位于钢轨表面下3.0 mm处,最大Mises应力为741.8 MPa。磨耗车轮与60N 轨匹配时,最大应力点位于钢轨的表面下2.0 mm处,更靠近轨面;最大Mises应力为662.3 MPa,比与60轨匹配时减小约6%。

2.2.2 轴重工况下轮对横移量对轮轨接触应力的影响

保持荷载不变,改变轮对横移量,得到轮轨最大Mises应力的变化曲线,见图9。

图9 轴重工况下轮对横移量对轮轨接触应力的影响

由图9 可知:①标准车轮与60 轨、60N 轨匹配时,随着轮对横移量从-4 mm 逐步变到1 mm,最大Mises应力快速减小而后又快速增大;轮对横移量大于1 mm时最大Mises应力增幅缓慢。②磨耗车轮与60轨、60N轨匹配时,随着轮对横移量从-4 mm 逐步变到4 mm,最大Mises 应力波动较大,总体呈先减小后增大趋势。这是由磨耗车轮型面不均匀造成的。③车轮与60N轨匹配的最大Mises 应力始终小于60 轨,说明60N 轨型面可以减小塑性变形。

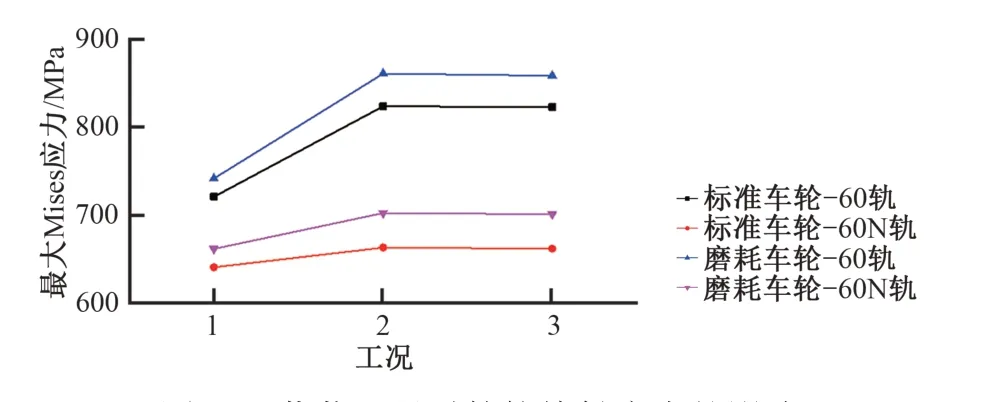

2.2.3 荷载工况对轮轨接触应力的影响

3 种荷载工况下4 种轮轨匹配的最大Mises 应力变化情况见图10。可知:施加启动牵引力,车轮与60轨匹配的最大Mises 应力显著增大,与60N 轨匹配的最大Mises 应力略有增大;车辆启动后,牵引力减小,4种轮轨匹配的最大Mises 应力基本不变;磨耗车轮与60 轨、60N 轨匹配的最大Mises 应力明显大于标准车轮,即型面磨耗使轮轨间Mises应力增大,且60轨的最大Mises应力增幅要远大于60N轨。

图10 荷载工况对轮轨接触应力的影响

3 轮轨接触试验分析

3.1 试验台介绍

利用轮轨试验台(图11)对模型进行验证。为了满足强度要求,钢板和光轴负责承载。液压加载结构主要由油泵、液压缸等组成。数据采集设备主要包括传感器和记录仪,可以实时记录试验过程中各种载荷的变化,包括垂向的轴重荷载、纵向的轮周牵引力以及轮缘贴靠时的轮轨横向力。

图11 轮轨接触试验台

3.2 试验过程

试件切取:利用线切割技术分别在磨耗车轮、60轨、60N 轨上切割出车轮和钢轨试件。其中车轮试件为140 mm×70 mm;钢轨试件为140 mm×50 mm。

试验方案:将磨耗车轮试件分别与60 轨、60N 轨试件进行接触试验,只施加垂向轴重载荷(170 kN,包括车轮试件自重),得到不同轮轨型面匹配的轮轨接触斑。采用游标卡尺测量长短轴,精度为0.2 mm。采用像素检测法计算接触斑面积。

试验步骤:①调节卡紧螺栓,将车轮试件固定到试验台上端;再将预先设计好的轨底坡放置在试验台下端;最后将钢轨试件表面涂抹显色颜料,放置于车轮试件正下方,保证轮轨试件在对中位置固定,即轮对横移量为0。②采用液压缸对单轮单轨施加85 kN(包括车轮试件自重)的垂向载荷,待轮轨接触后取出钢轨试块,观察接触斑的形状,测算面积。③改变轮对横移量,分别取轮对横移量为1,2,3,4 mm,重复步骤②。

3.3 试验结果及分析

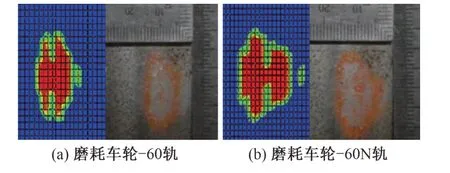

试验得出磨耗车轮分别与60 轨、60N 轨对中位置匹配的轮轨接触斑,与有限元仿真的接触斑进行对比,见图12。

图12 轮轨试验与有限元仿真的接触斑对比

不同轮对横移量下接触斑面积的试验值与仿真值对比见表2。

表2 不同轮对横移量下接触斑面积的试验值与仿真值对比

由图12 和表2 可知:磨耗车轮与60N 轨匹配的接触斑形状较为规则,接触斑面积远大于60轨。试验结果与有限元仿真结果基本吻合。

4 结论

根据实测轮轨型面数据建立高速铁路轮轨三维弹塑性接触有限元模型,采用现场切割的磨耗车轮与标准60 kg/m 钢轨、60N 轨试件在轮轨接触试验台上进行轮轨接触试验,通过仿真计算和试验研究不同轮轨型面的匹配性能。得到如下结论:

1)不同轮对横移量下,车轮与60N 轨匹配的接触斑面积比60 轨大。标准车轮与60N 轨对中位置匹配的接触斑比与60轨匹配更近似规则的椭圆形。

2)不同轮对横移量下,车轮与60N 轨匹配的最大Mises 应力始终小于60 轨,且最大应力点位置更靠近轨面。说明60N轨型面可以减小塑性变形。

3)施加不同的牵引力,磨耗车轮与60 轨、60N 轨匹配的最大Mises 应力均明显大于标准车轮,即型面磨耗使轮轨接触应力增大,且与60轨匹配时应力增幅要远大于60N轨。

4)试验结果与仿真计算结果基本吻合。

5)60N 轨型面与高速铁路车轮型面匹配效果更好,有利于改善轮轨相互作用,延长轮轨使用寿命。