高铁时代岩板系列窑炉

2021-05-08赖日东徐广华

万 鹏,赖日东,徐广华

(广东中鹏热能科技有限公司,广东 佛山 528233)

0 引 言

随着定制家居及高端厨具的发展,陶瓷产品跨界应用,岩板的属性赋予应用空间及销售渠道被重新定义。基础加工配套落地服务链不断完善,因而逐渐风靡起来。不完全统计,全国2020 年上半年新建/技改大/岩板超过60 条,下半年还有多家陶企将再增或规划岩板生产线。由于其特殊的属性和概念,行业内对陶瓷岩板还未完全形成统一的定义标准。但可以肯定的是,尺寸一定是大且具有可加工性为特点。所以全文统一称为大规格陶瓷岩板。

国际上大规格陶瓷板的开发早在十多年前,特别是意大利等发达国家技术更加成熟,并且上下游之间已经形成了相互配套的产业链和相对稳定成熟的供应链。但其高昂的设备费用让不少有实力的大企业都望而却步,并且这几年才逐步开放技术市场到中国。而中国建陶行业对岩板的探索起步较晚,最初仅有蒙娜丽莎等企业涉足。

除了配方区别于普通陶瓷砖以及普通陶瓷大板,烧制对大规格陶瓷岩板制作过程至关重要。烧成制备技术难度大,主要与其规格和材料性质有关,需要在传动精度高的条件下才能完全玻化平整。烧成过程既要提供反应所需的热量和温度,又要在很平稳的气氛保护下进行,这就对烧成设备自身热稳定性、温度场均匀性、冷却一致性等提出了更高要求。如今窑炉烧成设备朝着绿色环保无噪音污染的智能化方向发展。这些高标准、高要求,普通陶瓷砖的窑炉根本不能满足条件。对于这样的问题,选择一种既能进行连续化生产,又能在精度控制、生产大数据实时监控运行的整体装备,显得非常重要。这对于突破现代新型大规格陶瓷岩板材料的数字化、智能化生产国有化意义重大。

1 烧成设备核心技术

高铁时代岩板系列窑炉集多种先进功能性系统于一身,包括:多层快速干燥窑、高精度传动系统、高稳高效高温强化换热助燃风节能系统、整线数据集中控制云系统,并配合先进的安装方法、合理的设计、数字化辊棒检测技术手段等。

1.1 多层快速干燥窑

在全面“煤改气”的新环境下,烟气总量大约会减少20—25 %。为提高烟气的热利用效率,推荐岩板干燥以多层快速干燥为主,干燥窑采用风管内置式卧式结构,场地占用较少,干燥热效率高。采用先进的内循环技术,能有效保温,湿度可均衡调控,内部管路设计合理对称,有效利用热量。优化的风管设计则大幅减少局部阻力,送风更流畅,控制更轻松;窑顶采用立式风机,对称打风设计,确保内部风压均衡。窑炉及风机平台采用“高铁时代”型全包覆式面板,节能低噪且外部简洁美观,可有效改善工作环境。干燥窑所用的热源为燃烧机+窑炉余热/窑炉烟气。干燥窑每个单元有独立燃烧机加热,每组使用一台循环风机搅拌。燃烧机加在循环风机的入口端,循环风机将每层干燥通道间的湿气和余热抽出重新加热,与配风口配入的冷风混合后,再输送到干燥室中的每层供热支管。在干燥窑的风管上设置若干测温点,由热电阻温控表控制并直观显示温度,每节左右两边设置若干双金属温度计。

1.2 高铁时代大岩板辊道窑

窑炉外部,在外形设计上采用独有的“高铁时代”结构,有效地改善助燃风管和喷枪温度较高而使得车间操作环境温度过高的现象。配合辊棒身份识别技术,通过计算机与光学传感器和数据统计学原理等手段密切结合。利用辊棒固有的转动直线度进行筛选,最终将数据收集、存储并将结果用镭射技术打印于辊棒上。实现辊棒优选,这是传动精度的基础保证。

窑炉内部,针对工艺需要,在冷却区合理布置喷枪,特殊设计控制冷却工艺在急冷区的冷热应力对大板产品表面的影响,维持安全的冷却气氛解决大型薄板、厚板冷却过程中所担心的问题;在冷却区利用带自主专利技术的助燃加热系统,逆流换热并强化冷却大板;采用中鹏云监控系统,达到信息智能化、全球采购和售后服务赋予的新要求,不再局限于仅能在生产现场或某一区域进行监控。而是任意地方,通过互联网来获取窑炉生产数据信息,真正地做到窑炉设备物联化。高铁时代大岩板系列窑炉具有如下六大核心设计。

核心一:全包覆式高铁时代型工业设计外观——以人文关怀为目标

(1) 关键结构

侧板拉开、推拉门(专利技术:一种辊道窑用枪前过滤ZL201520638880.5、一种窑炉侧板推拉门结构ZL2015207007118.1)。

(2) 特征识别

平面+弧面(专利技术:一种窑炉外侧面板201520328777.0)。在设计上融入了“软几何”的设计手法,用平面加弧面的特征元素和C 型包覆的外形特征结合,风格刚柔相济,充分体现产品的严谨性与亲和力,从感官上拉近人机关系(专利技术:窑炉面侧装饰面板ZL201530152873.X、装饰板ZL201630062387.3)。

(3) 色彩配置

和谐、安静(蓝色+白色)。宝蓝色代表沉稳,具有理智,准确的意象,强调了科技、效率的商品或企业形象。也容易让人想起大海,给人安静的环境。同时,也隐喻了蓝天白云的概念,设计者以此表达了保护自然环境的理念。在整体上给人一种简洁大气,具有时代感、科技感的心理感受。合理的色泽、光泽选配,降低中部区域视觉注意力。

(4) 应用时效

是一项窑炉的节能伴侣技术,有效改善窑炉的高温操作环境;操作维护简单、安全;外表简洁、美观、大气,并利于长久保持。

(5) C 型包覆带来的隔热效果

“传导”的概念轻易被关注,而如果我们着眼于热传递的物理机理,便很容易通过这层金属板对“热辐射”的遮断和“对流”的影响来改变系统的热传递效果。三条热传递途径利用了两条,让操作区域的环境温度大幅下降,并有效疏导了漏烟,让面板历久如新。窑炉外侧温度同比下降20—30 ℃以上。

图1 是在一个项目现场实际拍摄到的,窑炉环境温度(地面温度)为30 ℃时,窑炉工作时高温区内部工作温度超过1200 ℃。而该处喷枪附近外侧板温度只有37 ℃。在观察孔打开封盖的情况下,外侧板附近温度也只有51.2 ℃。温升都不超过10 ℃,大大低于行业标准规定的35 ℃环境温升值,而且测量点在窑炉靠车间内部一侧处高火保温区位置,这在以前的辊道窑中是不可想象的。2020 年获得了中国建材机械行业技术革新一等奖。“高铁时代”型辊道窑通过了中国建材联合会组织的国家级行业鉴定,鉴定结果:国际先进水平。

图1 全包覆式外观表面温度实测Fig.1 Out temperature testing of all-covering equipment

其有效地改善助燃风管和喷枪温度较高而使得操作环境温度过高的现象,这也是一项窑炉的节能伴侣。有效改善操作环境,新设计,巧妙的隐藏了各种管线,只外露操作部分,外表简洁大气。安装、操作及维护也更加简单、安全。

核心二:具有“三高”特征的助燃风加热技术3Hi

在陶瓷厂中,窑炉是高能耗的设备之一。为了降低能耗、成本,提高产品竞争力,采用具有“3-Hi”特征的助燃风节能系统,在窑炉内部均衡梯级换热,减少热量散失,提高助燃风温度。并有效降低余热汲取过程对生产的影响,既提高了系统稳定性,也提高了换热效率,大大降低了窑炉设备能耗;同时,还可将余热利用于其他设备,有助于降低整个生产工艺的能耗;另外,还有助于废气集中回收处理,真正起到节能环保的作用。能够有效降低辊道窑能耗,提升其绿色能力。天然气窑炉可以降低能耗10 %。高稳、高效、高温助燃风加热系统具有综合优势(专利技术:一种窑炉助燃加热节能装置ZL201520779625.2)。

高稳:冷却带均衡取热,局部影响小,不怕空窑;

高效:窑内直接热交换,外露热管少,效率高,损失小;

高温:逆流式热交换,获得高温助燃风空间大。

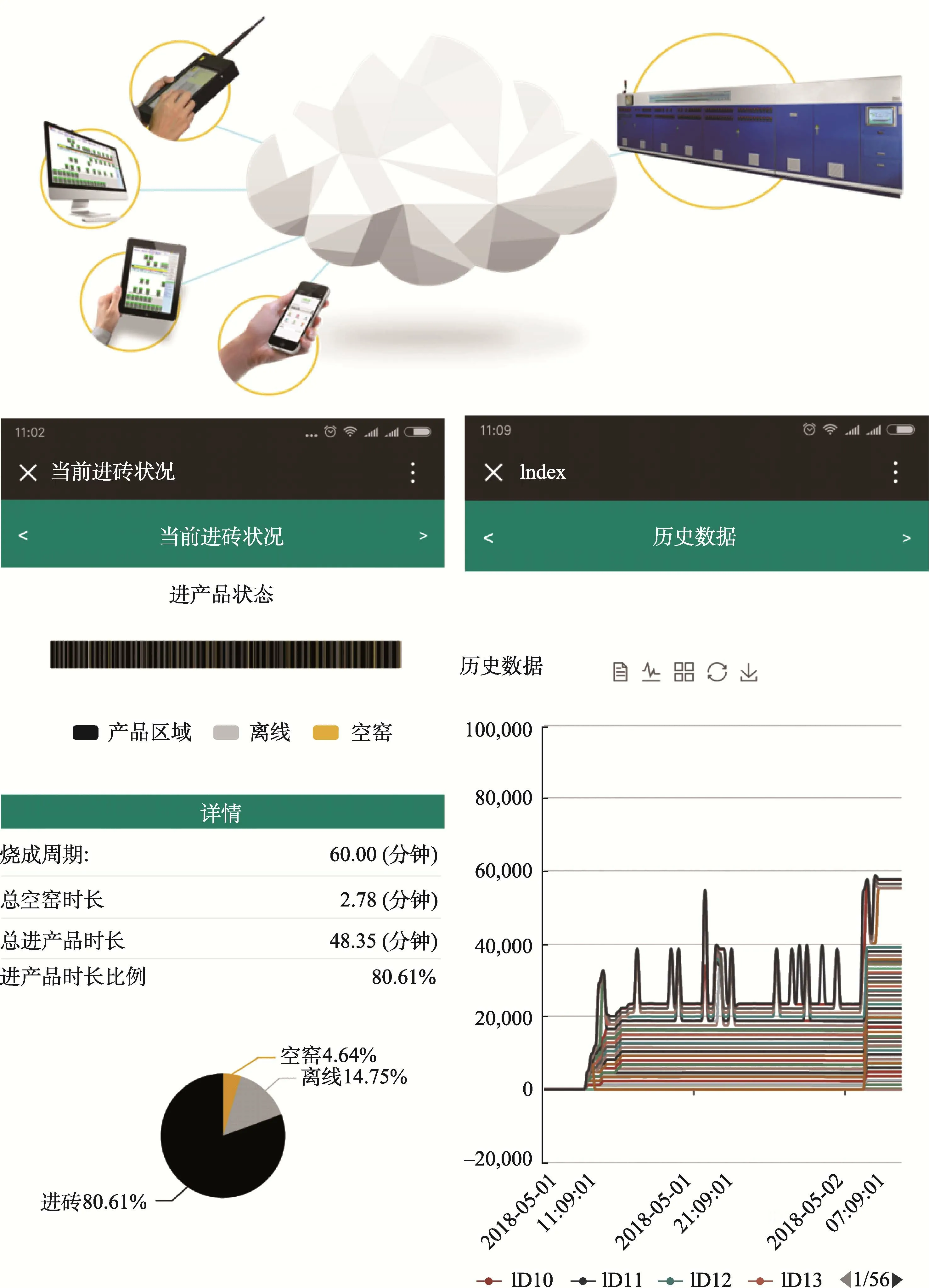

核心三:采用新一代整线数据集中控制云系统——中鹏云控

通过互联网,向使用计算机、平板或智能手机的窑炉管理员,推送精准化、窑炉设备物联化,达到信息采集智能化。中鹏云控2.0 的革新之处如下:

(1) 信息采集智能化

将各种传感器采集到的窑炉设备与生产数据,通过预设或者大数据分析,给出各种预警和优化信息,且有完善的管理机制与密码认证机制。根据不同级别的用户分配相应的控制权限,对相应的数据保密性更好。

(2) 推送精准化

图2 助燃风加热系统Fig.2 Heating system with assisting wind

在原有中鹏云控jCOS与微信结合推送生产信息的基础上,开发了“直接使用微信查看的产品运行状态、空窑位置及空窑比例”等多项功能。还可以通过云控2.0 查看烧成温度、历史温度、产量等设备实时运行的报表与曲线,窑炉运行的实时数据。同时,自动推送、同步到各设备终端平台,便于随时随地查阅。

(3) 窑炉设备物联化

实现炉设备全球化远程监控、数据互联,并在通过授权后由终端机(如:手机、电脑)经互联网与现场工业计算机互联互通,获取窑炉实时或历史数据。亦可通过授权和现场摄像头来监视窑炉设备运行,不再局限于仅能在生产现场或某一区域进行监控。大大地减少了劳动强度,提高了生产的管理效率。

中鹏云控2.0 为陶瓷行业的“智能工厂”打开了一扇窗。将高端技术平民化,更是结朿了窑炉设备与互联网“最后一公里的问题”。

核心四:合理喷枪配置、风机选型设计——减少裂砖

针对工艺要求量身定做高配置的窑炉烧嘴,合理布置喷枪;特殊冷却工艺设计,发现板冷却过程中可能产生的问题;特殊设计的风机以及配套的新型窑炉风机平台使得整套窑炉系统噪声降到最低,真正达到“静音”的效果。

图3 中鹏云控系统Fig.3 Zhongpeng cloud control system

核心五:传动精度保证

采用了特别的加工方法,有效提升了零部件的制造和安装精度。

在烧成带采用差速齿轮传动方案,有效地减少辊棒高温蠕变倾向,增强辊棒的自净能力。传动电机采用优质减速电机,每2 节配备一台;采用变频器来进行独立调速,使该窑炉能够最大限度地适应不同产品,烧成周期具有很大的调节范围。

图4 传动系统Fig.4 Transmission system

核心六:辊棒检测打码机——辅助大板窑炉选棒,传动用棒精准,保证冷调走砖

中鹏公司最新研发的辊棒检测打码机,能实现自动打码、分级功能,其检测精度可达0.1 mm。还可根据生产工艺需求,自定义辊棒的精度标准。有助于生产大规格陶瓷板等对运行稳定性要求较高产品的公司,分选符合要求的辊棒。

传统分拣辊棒,采用人工肉眼及经验判断,需要两名有一定品质管理资质的检测员,且为保证正常作业的连续性,还需配备至少两名搬运员进行搬运作业。平均4 个人每小时检测约100 支辊棒,人员从数量到资质都要求较高,不利于人员的精简。且由于一般辊棒检测批量较大,长时间的枯燥重复的检测工作容易造成肌肉及视觉神经疲劳以及懈怠心理等主观因素影响,因而产生误读误标示的情况,影响辊棒检测的精确性。人工转动辊棒不仅增加作业员劳动强度,同时也对检测的精确性、稳定性产生一定的负面影响。另外,对辊棒进行标记盖章以及品质记录都是增加作业人员劳动强度的不利因素,不利于和谐社会所提倡的人文关怀要求。

而使用辊棒检测打码机,工作效率不仅翻倍,还使得工人的劳动强度大大降低,且对操作人员的专业水平零门槛要求。凭借计算机、光学传感和数据统计等手段,更客观地反映辊棒的真实检测情况。对辊棒的功能特性进行筛选并判断,最后通过等级归类并标注相应的等级标识。合格品会按其圆跳动值分成A、B、C 三个等级以及不合格D 级,并体现于激光打标的编码上,这样人们通过查看辊棒上的标识就能知道这根辊棒品质的优劣。

该设备的控制精度符合设计要求、操作简单,提高窑炉调试工作效率。每支辊棒通过检测和打码,都赋予了一个特定的身份标识,让辊棒的使用进入了全新的数字化管控认证时代。

图5 自动生成辊棒检测报告Fig.5 Automatic testing report of roller rod

图6 辊棒检测标识等级Fig.6 Testing marking grades of roller rod

2 小 结

该烧成设备的开发,不仅能满足国内增长的大规格陶瓷岩板材料需求,实现高端岩板材料烧结装备的国产化,更是给佛山乃至我国该种产品烧成热工设备数字化、智能化和绿色工厂建设配套设备转型升级提供有力支撑。