萃取冶金过程中除油回收萃取有机相的生产实践

2021-05-08宫晓丹张登凯周昱贤吴才贵张俊峰

宫晓丹 张 伟,2 张登凯,2 周昱贤 吴才贵,2 张俊峰,2

(1.深圳市中金岭南有色金属股份有限公司丹霞冶炼厂,广东 韶关 512325;2.广东省韶关市稀贵金属综合回收工程技术研究开发中心,广东 韶关 512325)

0 前言

萃取冶金过程中使用的萃取剂属于有机溶剂,一方面萃取剂价值较高,需要循环使用;另一方面,萃取剂残留在溶液中对产品质量和后续生产工艺控制过程造成一定的影响,因此,企业应尽可能回收利用。在萃取冶金过程中,一般将萃取剂称为油,按照其在溶液中的粒径大小,可划分为悬浮油、分散油、乳化油、溶解油四种形态[1]。悬浮油的粒径通常大于100 μm,呈悬浮状态,会迅速聚结并且容易与水相分离;分散油的粒径为10~100 μm,呈分散状态,分散于水相中,需要放置较长时间才会聚结;乳化油粒径为0.1~2 μm,呈乳化状态,稳定性强,油水分离比较困难;溶解油则通常以大分子状态溶解于水相中,一般的方法无法去除[2]。目前,脱除回收油的方法较多,主要有斜板隔油池静置法、树脂吸附法、改性纤维法、膜过滤法、超声波法、气浮法等,企业根据各自的工艺特点选用某种方法或组合多种方法来达到除油的要求。

本文介绍了萃取冶金生产企业生产过程中,除油回收有机相的实际生产情况,对生产应用中存在的问题进行了分析,在原有设计流程中提出了改进措施,取得了较为满意的结果。

1 除油回收萃取剂工艺流程与原理

1.1 除油回收萃取剂工艺流程

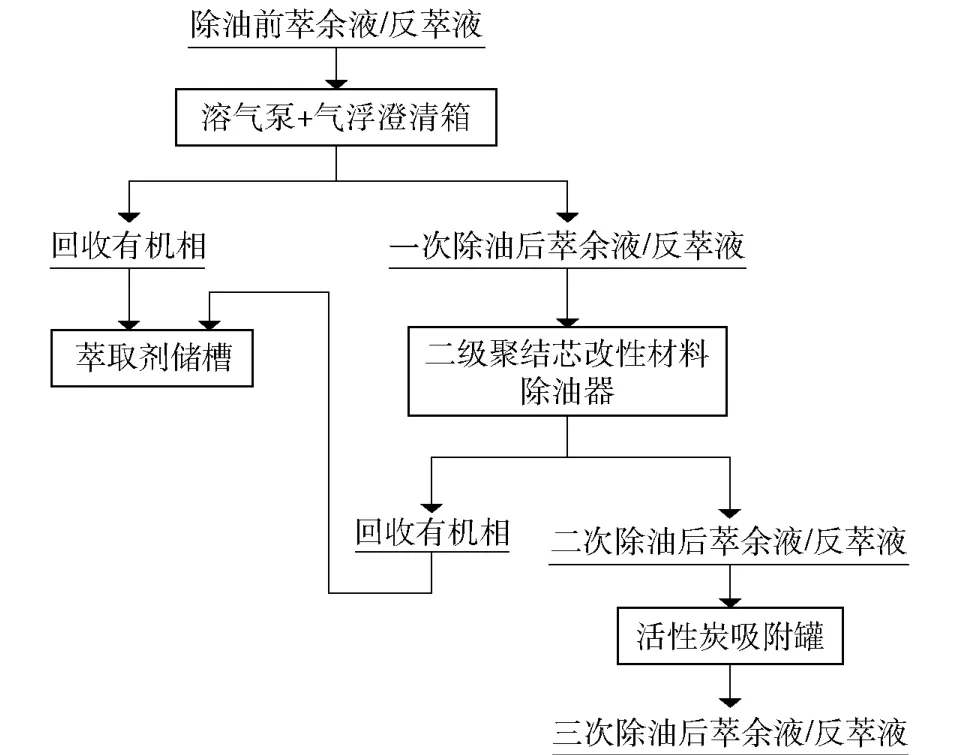

国内某企业综合回收系统采用萃取工艺回收有价金属,生产流程设计将3 个萃取系统依次串联。为实现不同金属元素的分离,使用的萃取剂种类较多,主要有酸性磷酸酯类萃取剂P204、P507、醛肟螯合萃取剂和羟肟螯合萃取剂。此外,还补加了改质剂醇类和稀释剂,用于改善萃取剂有机相的分相效果。为了回收萃取过程中水相静置后夹带产生的萃取剂,避免萃取体系混入其他萃取剂造成萃取有机相比例失调,影响萃取效果和产品质量,对各萃取系统之间的萃余液和反萃溶液设计了专门用于回收萃取剂有机相的除油器。萃取系统除油工艺流程如图1 所示。工艺设计技术指标要求除油设备进水含油量为50~200 mg/L,悬浮物小于10 mg/L;处理后出水含油量小于10 mg/L。

图1 萃取系统除油工艺流程

1.2 萃取除油器除油原理

一般萃取有机相是由萃取剂与稀释剂复配而成的有机溶剂。为实现工业生产的稳定运行,萃取有机相通常要求密度小于0.9 g/cm3,而与之接触的溶液密度通常则大于1.0 g/cm3。正是由于两者具有较大的密度差,才能在较短的时间内实现混合液的两相分离。基于两相互不相容的原理和有机相的特点,郭振宇[3]提出依据斯托克斯定律,在油水混合物状态下,非均相物系中的连续相和分散相具有不同的物理性质(如密度),故一般可用物理法或电泳方法将它们分离,而要实现这种分离,必须使分散相和连续相发生相对运动,非均相物系的分离操作遵循流体力学的基本规律。

基于以上原理,国内的除油器厂家设计出了多级聚结芯改性材料油水分离器。有机相小油滴在萃取过程中接触到经过特殊处理、具有亲水疏油特性的材料,可以在材料表面不断长大,直到有足够的浮力就会自动脱离材料,实现上升分离,最终上浮到处理室顶部的集油器中统一回收。

装有改性材料的除油器的除油回收操作设置为两个过程。第一过程是油水混合液体经过装有改性材料的过滤器,在压力作用下自上而下通过压实的改性材料滤层,进行截面过滤。可从安装在设备上的视镜观察油水界面,然后进行排油。过滤器运行一段时间后,当进出口的压差变大、通量下降时,过滤器需要反冲洗。反冲洗可除去悬浮物和油污物,以确保高精度除油器的效果,延长设备使用寿命。第一个过程完成后,过滤器出水进入第二个过程,除油器装置里面装有另一种表面聚合材料,油水混合液在压力作用下具有穿透分离介质的趋势,但由于分离介质本身的特殊性质,不含油颗粒的水很容易穿透分离介质,进而通过布水管道进入除油后储槽;而油颗粒在分离介质表面的表面张力与水差别很大,因而和水分开,并在分离介质表面聚集长大;当油颗粒长大到具有一定浮力时,从材料表面脱离,就实现回收萃取剂的目的。整个过程都是物理吸附解吸的过程。

为更好地实现设备的稳定运行,除油器设计采用了PLC 控制系统,工作参数设定之后,系统能按照预订好的工作流程自动运行,实现系统的排油和反冲洗的自动控制。

2 除油生产实践存在问题及分析

2.1 除油生产存在问题

除油器自2016 年10 月份投料试机后,便开始投入使用,整体设备调整至自动状态,即按照预订好的工作流程自动运行,实现系统的排油和反冲洗自动控制,在第一个月的运行期间进行了取样分析对比,具体结果见表1。

表1 萃取系统除油前后含油量对比

从生产实际情况来看,除萃取系统1 除油率达到了78.79% 外,其余2 个萃取系统除油率仅为19.10%和16.42%,除油后的水溶液含油量远大于10 mg/L,无法满足设计指标。在随后的系统使用中还发现,自动程序下的反冲洗比较频繁,排油和实际回收油量不匹配,再加上装置在冬季运行,部分溶液在材料表面形成结晶。随着结晶的不断增多,设备压力不断升高,严重时还出现了管道憋爆的情况,因此针对出现的设备问题和除油效果进行了分析。

2.2 问题分析

从实际的运行效果来看,除油器是利用萃取有机相密度与溶液密度不同的机理来除油和回收有机相,所以对于未溶解在溶液中的小油滴具有较好的去除效果。实际萃取过程中,萃取系统1 采用的酸性磷酸酯类萃取剂具有较好的稳定性,与酸性溶液接触不易分解,两相混合后在水中的溶解度较小,因此萃取系统1 具有一定的除油效果。萃取系统2采用的羟肟类螯合萃取剂在酸性溶液中具有较大的水溶性,部分萃取剂在萃取过程中发生两相混合后形成粒径小于10 μm 的乳化油和溶解油,致使亲水疏油材料无法有效拦截,导致萃取有机试剂穿过分离材料进入萃余液中。随着萃取系统2除油设备的失效,这部分萃取剂进入萃取系统3,最终导致萃取系统3 形成了两种萃取有机相的混合体,致使萃取系统3 除油设备无法有效除油和回收萃取有机相。

另外,分析发现设备自动运行过程中,除油后回收萃取有机相阀门开启的频次按照固定的时间设定,但实际回收的油量与进液含油量有一定关系,因此回收控制阀门开启频次不能按照固定的时间来设置。在设备反冲洗过程中,反冲洗与设备运行进行了联锁,一旦进液杂质含量升高堵塞除油器,便自动启动反冲洗模式,但反冲洗有时无法将结晶物洗掉,便不断地循环运行,造成除油器处理能力下降,影响了整体除油效果。

3 除油改进措施和应用效果

3.1 改进措施

通过分析除油生产存在的问题可知,可以采用预处理的方式降低进液含油量,同时避免溶液中结晶的固体悬浮物进入除油设备,通过稳定控制除油设备进液质量,提高除油处理效果。

蔺国盛[4]分析了现有除油工艺,提出物理法不会影响萃取剂的品质,回收的萃取剂可以作为生产试剂回用到生产当中,所以认为物理法是除油回收萃取剂的首选处理工艺。为了更好地回收利用萃取有机相,应在除油器前端加装气浮澄清装置。传统的静止澄清时间长,需要大面积的澄清池才能达到效果,而实际现场场地非常有限,因此为提高澄清效率,使用溶气泵来强化气浮效果。溶气泵也称气液混合泵,能在对原水加压的同时溶入一定量气体,直接产生微米级的气泡,从而省去传统加压溶气气浮流程中的循环水泵、空压机、填料溶气罐等配套设备,降低投资和运行费用[5]。张东锋[6]研究发现气浮系统对进水含油量的波动具有很强的适应能力,处理后的出水含油量维持在30 mg/L,最大除油率在95%以上。

为了将溶气泵发挥更大的效果,本研究设计了与溶气泵相匹配的气浮除油澄清箱(图2),通过共同设置溶气泵、气浮室和静置室,将静置分层方法和气浮方法结合起来共同回收水相液体中的有机相萃取剂,并且将气浮机构设置成“气浮室-溶气泵-气浮室”的循环回路,将气浮室中的液体进行多次循环气浮溶解,进一步实现有机相和水相的分离,提高回收率。另外,通过在静置室的出液口插设三通管,避免了上层油液从出液口流出造成的萃取剂浪费[7]。第一除油室与溶气泵相连形成循环,第二除油室底部与第一除油室相连形成回流(图3)。除了溶气泵外,还引入压缩空气管,提高气浮效果,最终气浮后的浮油经排油管自动回收到萃取剂储槽。

图2 气浮除油澄清箱结构图

图3 溶气泵+气浮除油澄清箱连接示意图

经过气浮澄清后的水相溶液再进入原有的除油器,降低了除油器处理压力。对除油器自动控制操作进行优化,将自动回收萃取剂和反冲洗操作模式改为人工操作,操作人员根据回收油镜液位和除油器工作压力开启相应操作。因加装了前端气浮澄清装置,过滤材料表面吸附结晶情况大量减少,反冲洗频次大幅下降。

为了确保水相中含油量达到设计指标,在除油器末端加装了活性炭吸附除油罐。活性炭除油罐使用常规的袋式过滤器,串联在除油器的尾端,利用正压的方式使二次除油后萃余液通过活性炭过滤介质,达到吸附除油的效果。一般通过分析出水含油量来判断活性炭的有效性,正常的活性炭吸附罐使用周期为5~7 d。活性炭吸附罐的更换简单方便,更换频次主要与袋式过滤器过滤面积和过滤溶液量有关,吸附除油后的活性炭直接送至火法生产系统处理。优化改造后的其中一个除油流程如图4所示。

图4 优化改造后除油工艺流程图

3.2 优化后除油效果分析

对除油工艺进行优化后,进行了取样分析,结果见表2。由表2 可知,工艺优化后,萃取系统除油率大于95%,除油后水相溶液中含油量平均小于10 mg/L,萃取有机相回收率大于60%。

表2 改造后萃取系统除油前后含油量对比

4 结论

针对萃取冶金企业生产过程中除油回收萃取有机相应用存在的问题,通过分析除油原理并对除油工艺流程加以改进优化,得到以下结论:

1)萃取冶金生产过程中,由于萃取有机体系和料液成分的不同,单一除油技术难以满足企业生产的需要。基于除油回收利用的目的,物理除油依然是优选的处理措施。

2)在原有改性材料除油器基础上,采用“溶气泵气浮澄清+改性材料除油+活性炭吸附除油”三级处理工艺,除油后溶液平均含油量小于10 mg/L,除油率达到95%以上,萃取有机相回收率达到60%以上,获得很好的效果。