某重金属冶炼厂环境污染深度治理设计方案

2021-05-08彭时军

彭时军 李 秒

(1.五矿铍业股份有限公司,湖南 衡阳 421513;2.中国恩菲工程技术有限公司,北京 100038)

0 前言

重金属是对环境造成污染的主要污染源之一,目前,重金属污染主要来源于采矿、选矿、冶炼及金属加工制造等行业。这些行业由于原料的特殊性,在生产组织过程中会不同程度地排放大量重金属污染物,尤其是重金属冶炼过程会产生粉尘、二氧化硫、铅、镉、铊等污染物质,它们不可避免地随着烟气、废水的转移而对生态环境造成污染,严重影响人们的生命健康。

随着人们生活水平的提升和全民生态环境保护意识的加强,生态环保的要求越来越严苛,国家环保部门也相继颁布了各类法律法规,加大了对各类重金属冶炼企业的监管和执法。各重金属冶炼企业为了实现企业的可持续健康发展,践行“绿水青山就是金山银山”的新发展理念,也陆续加大了对冶炼厂环保设施改造的力度。

某铅冶炼厂采用“底吹氧化熔炼+侧吹还原熔炼+烟化综合回收+电解精练+稀贵综合回收”工艺进行铅及稀贵金属的生产和深加工。该厂于2005 年开始建厂,由于当初设计时环境保护措施未按现行环保标准进行设计,致使环境集烟气、工艺烟尾气处理及废水零排放等方面达不到现行排放标准,因此有必要进行相应的改造,以满足现行环保排放标准。

本文对该冶炼厂环保设施运行现状进行了细致分析,提出了环境集烟尾气、工艺烟尾气、废水处理工艺全面升级改造的新工艺和新思路,使大气污染物排放实现了ρ(颗粒物) <10 mg/m3、ρ(SO2) <100 mg/m3的特别排放标准[1],废水实现零排放,希望对重金属冶炼厂的废气、废水排放治理有所借鉴。

1 环境集烟气特别排放改造设计

1.1 烟气来源

烟气来源包括:

1)在熔炼备料工序,按工艺控制要求开展的初级混堆配料过程中产生的大量逸散扬尘;初级备料后的混合物料经长距离皮带运输后,进入料仓过程中产生的落差扬尘;各类混合物料及辅料在混料机混料过程中产生的飘散扬尘。

2)在氧化炉和还原炉进料口附近,由于冶金炉座采用连续进料模式,进料过程中随着炉内热气的扩散,伴有不同程度的粉尘逸散。

3)还原炉排放粗炼金属及渣料的过程中产生的大量含尘烟尘。

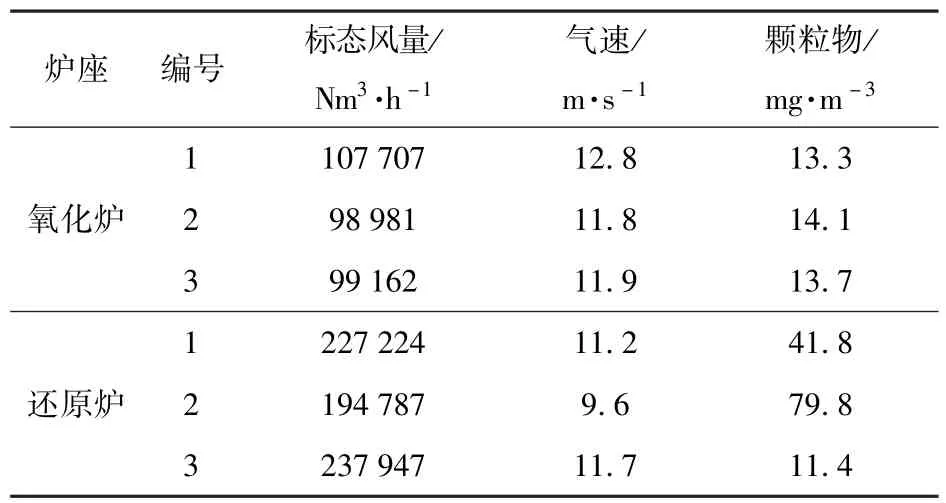

1.2 改造前环境集烟气处理工艺

该冶炼厂的环境集烟气处理采用传统的脉冲布袋除尘器处理工艺,烟尾气经布袋过滤后通过30 m烟囱高空排放。该处理工艺存在颗粒物无法稳定达到《铅、锌工业污染物排放标准》(GB 25466—2010)第2 号修改单(后文简称《标准》)的要求。处理工艺改造前的烟尾气检测数据见表1。

表1 处理工艺改造前环境集烟气检测数据

1.3 改造后环境集烟气处理工艺

1.3.1 改造措施

针对上述问题,对环境集烟气处理工艺主要进行了以下4 方面的改造:

1)全面整改和完善所有扬尘点的烟气捕集罩,及烟气捕集罩至收尘器端口的收尘管路,从源头减少漏风系数,确保需要收集的烟尘能够全部有效地收集,并通过管路输送至收尘器的入口端。

2)在现有脉冲布袋除尘器末端再增加一级硫化预处理+塑烧板除尘设备[2],确保尾气颗粒物的排放稳定达标。

3)在各收尘点位配备电动调节阀门,根据生产工艺需求适时合理调节生产过程中各收尘点位的风量,确保整体收尘效果。依据现场的实际情况精确计算所需风量、风压,并通过软件模拟设定的风量、风压是否满足生产实际需要,综合确定收尘风机选型,确保其满足布袋除尘器+塑烧板除尘器串联后的压力需求及风量需求。

4)修缮布袋收尘器后端的粉尘检测仪等设施,以便监控布袋除尘器的工作状态。在生产过程中,通过定性分析烟气成分,选择满足塑烧板除尘器预处理系统的最佳硫化剂以及喷涂方式,避免形成气溶胶型颗粒物,对塑烧板基体造成污堵。

优化后的环境集烟气处理工艺流程如图1 所示。

图1 改造后环境集烟气处理工艺流程图

1.3.2 改造后效果分析

环境集烟气处理流程优化后,环境集烟气排放值见表2。由表2 可知,通过新增和完善烟气捕集罩及合理调节各抽风点位的风量,不但减少了总抽风量,而且使尾气中的颗粒物含量稳定在4 mg/m3以内,达到排放标准要求。

表2 处理工艺改造后环境集烟气排放值

2 工艺烟尾气特别排放改造设计

2.1 烟气来源

工艺烟尾气来源包括:1)氧化炉在高温熔炼过程中产生的大量烟尘及高浓度SO2烟气;2)还原炉在高温熔炼过程中产生的大量烟尘及高浓度SO2烟气。

2.2 改造前工艺烟尾气处理工艺

氧化炉排放的烟尘及高浓度SO2烟气依次经余热锅炉降温、电收尘除尘后,进入两转两吸工艺系统制酸,制酸尾气通过钠碱法[3]吸收后达标排放。

还原炉排放的烟尘及高浓度SO2烟气依次经余热锅炉及表面冷却器降温、脉冲布袋除尘器除尘后,进入离子液脱硫系统[4]脱硫,脱硫尾气再通过60 m烟囱高空排放。该离子液脱硫系统在建设初期并没有考虑处理规模的富余量,同时由于后期生产规模的增加以及原料结构的不稳定性,该脱硫处理工艺存在SO2无法稳定达到《标准》的要求。改造前工艺烟气尾气检测数据见表3。

表3 处理工艺改造前工艺烟尾气检测数据

2.3 改造后工艺烟尾气处理工艺

2.3.1 改造措施

为实现资源化利用,兼顾并匹配原有运行系统,主要进行了三方面的改造:

1)在原有脱硫系统的前端增加一级动力波洗涤系统,强化烟尘中颗粒物的去除效率,防止重金属颗粒物进入离子液吸收系统,避免离子液的吸收效率降低。

2)在原有离子液吸收系统末端再增加一级离子液吸收系统,实现两级串联式离子液吸收系统,增大整套系统的吸收能力。

3)新增配套液碱应急脱硫塔处理系统,使该系统在各种极端情况均能满足环保排放要求。当安装在新建离子液系统中的SO2检测仪检测到尾气SO2含量超标时,应急配套的液碱吸收脱硫塔自动打开,以确保尾气的连续稳定达标排放。

改造后的工艺烟尾气处理流程如图2 所示。

图2 改造后工艺烟尾气处理工艺流程

2.3.2 改造后效果分析

工艺烟尾气处理工艺改造后,工艺烟气尾气排放值见表4。由表4 数据可知,改造后尾气中排放的颗粒物含量由改造前的18~38 mg/m3降低至5 mg/m3以内,尾气中SO2含量由改造前最高134 mg/m3降至稳定在60 mg/m3以内,实现达标排放。

表4 处理工艺改造后工艺烟尾气排放值

3 废水零排放处理系统改造设计

3.1 废水来源

某重金属冶炼厂的废水来源包括:1)脱硫制酸工段产生的废水;2)硫酸场地初期雨水;3)非硫酸场地初期雨水;4)循环水排污水、锅炉排污水、车间冲洗地坪排水及其他生产排废水。

3.2 废水零排放处理工艺

废水处理系统零排放处理系统改造设计,实行从源头进行雨污分流、清污分流、污污分流的原则,采取分质收集、分质处理的方式,将全厂的废水处理建立成一个有机的统一体,并将其中的有价金属进行有效回收,处理后的水回用于工艺系统,实现废水零排放目标[5]。废水零排放工艺流程如图3 所示。

图3 废水零排放工艺流程图

初期雨水经过“絮凝-沉淀-过滤”处理后,补至循环水站作为补水;酸性废水经“中和-沉淀-氧化-石灰铁盐-沉淀-硫化法-沉淀”预处理后,进入高盐废水调节池;生产废水经“石灰铁盐-沉淀”预处理后,进入高盐废水调节池;酸性废水处理后液及生产废水处理后液经降硬度处理后,再依次经过纳滤膜、RO 膜处理等膜浓缩处理,部分浓盐水直接返回熔炼冷却熔渣作为补水,剩余部分浓盐水进入MVR蒸发系统,淡水则直接补至循环水站。综上,初期雨水、酸性废水及生产废水经分质收集、分质处理后进行了回收利用,实现了零排放,不仅改善了环境,也提高了经济效益。

4 结束语

该冶炼厂在原有环保设施的基础上,改建并新增部分环保设施。经过一年多的运行,在多种生产工况下,污染物质的排放均能满足《标准》的排放要求,废水实现零排放目标,为企业的可持续发展奠定坚实的基础,同时也为其他同行业企业在进行环保深度治理改造设计提供借鉴。