ZnO-GO杂化材料的制备及其增强无机粘结陶瓷涂层摩擦学性能的研究

2021-05-08汤豪刘雅玄卞达郭永信赵永武

汤豪,刘雅玄,卞达,郭永信,赵永武

ZnO-GO杂化材料的制备及其增强无机粘结陶瓷涂层摩擦学性能的研究

汤豪,刘雅玄,卞达,郭永信,赵永武

(江南大学 a.机械学院 b.江苏省先进食品制造装备技术重点实验室,江苏 无锡 214122)

通过制备氧化锌-氧化石墨烯(ZnO-GO)杂化材料并植入陶瓷涂层中,提升氧化石墨烯与涂层界面的结合强度,从而提高涂层的显微硬度和耐磨性。利用一种简单的水热法制备了ZnO-GO杂化物,并通过X射线衍射分析(XRD)、傅立叶变换红外光谱(FT-IR)、拉曼光谱和扫描电子显微镜(SEM)对纳米杂化材料进行表征。此外,使用溶胶凝胶法在不锈钢上制备添加不同含量ZnO-GO杂化材料的磷酸盐陶瓷涂层(CBPCs)。通过磨损试验研究陶瓷涂层的磨损行为,并观察涂层的磨损形貌,探讨ZnO-GO涂层的磨损机理。X射线衍射(XRD)、傅里叶红外光谱(FTIR)、拉曼光谱(Raman)和扫描电子显微镜(SEM)的分析结果表明,ZnO成功修饰在GO表面。ZnO-GO陶瓷涂层均匀致密,平均厚度为150 μm,显微硬度为163.5~233.1 HV。在载荷为10 N、往复频率为1 Hz,持续时间为30 min的摩擦条件下,ZnO-GO复合涂层与氮化硅小球对磨的摩擦系数为0.62~0.52,磨损率为3.819×10–4~0.943×10–4mm3/(N·m)。随着含量的增加,摩擦系数下降,磨损率也减少。氧化锌-氧化石墨烯杂化材料的添加可显著提升陶瓷涂层的显微硬度,并降低涂层的磨损率。

氧化锌;氧化石墨烯;陶瓷涂层;耐磨性

科技与工业持续创新与发展的同时,机械设备的工作环境也越发严峻。不同使用环境下的磨损介质使设备表面的耐磨减摩能力有着严峻的挑战,发生摩擦的过程中,还经常伴随着各种复杂的情况,因此工程机械及设备的可靠性急需加强[1-4]。例如,采矿破碎机中,机架与球面轴承间接触面长期处于摩擦中,一直存在磨损破坏。零部件损坏失效而导致的停机检修更是频繁发生,严重的可能出现设备爆炸的情况。金属零部件的失效不仅带来材料浪费,制造维护成本的增加,而且容易产生极大的安全事故,造成严重的经济损失,甚至危及人身安全[5-6]。涂敷涂层成为保护上述工程机械及设备行之有效的办法之一。无机粘结陶瓷涂层为溶胶凝胶技术的产物,它主要包含粘结剂、骨料、固化剂和功能性添加剂等,通常采用刷涂、刮涂和常温喷涂的涂覆方法制备,在工业领域被广泛应用[7-8]。

目前国内所用粘结剂多为无机粘结剂,虽然提升了涂层的耐高温性,但是与有机粘结剂相比,在严苛的真实环境下的耐磨性还是有待提高[9]。为了获取耐磨性能优异的无机粘结陶瓷涂层,研究学者开始在涂层中植入耐磨减摩的功能性添加剂,如铝粉、丙乙烯共聚物等[10-11]。学者们也发现,石墨烯能作为一种新型的耐磨减磨材料来增强涂层的摩擦性能。秦卢梦等[12]把碳纳米管/石墨烯作为耐磨减摩功能性添加剂植入无机粘结陶瓷涂层中,成功地提升了涂层的摩擦特性。Colorado等[13]成功制备出以石墨烯为增强相的无机粘结陶瓷涂层,由于石墨烯超高的强度特性,陶瓷层抗裂纹能力和耐磨损性能显著提升。Bian等[14]制备了以石墨烯为增强相的无机粘结陶瓷涂层,添加石墨烯的涂层磨痕附上了润滑膜,且表面光滑,植入了石墨烯的涂层摩擦系数更低,耐磨性能更好。

上述研究并没有关注到石墨烯等碳材料与涂层界面结合弱的问题,只是单一地引入碳材料。石墨烯等碳纳米材料因界面结合强度弱,极易导致其在无机粘结陶瓷涂层固化收缩过程中与涂层剥离,形成裂纹等缺陷。石墨烯等碳纳米材料与涂层界面结合强度的强弱,很大程度决定了此类碳纳米材料提高涂层相应性能的程度。未改性石墨烯等碳材料的引入已经提高了无机粘结陶瓷涂层的耐磨性,因此如果通过表面改性处理提高界面结合强度,减少其与涂层基材间裂纹的产生,充分发挥石墨烯等碳材料自身优异的性能,无机粘结陶瓷涂层的耐磨性将进一步得到提高。根据无机粘结陶瓷涂层固化原理,即粘结剂与涂层骨料和固化剂中的金属氧化物反应,形成溶胶,然后凝胶固化成形,提出预想:若把金属氧化物通过处理将其与氧化石墨烯表面的官能团相结合,就能明显提升氧化石墨烯与无机粘结陶瓷涂层的界面结合强度。目前在氧化石墨烯纳米材料表面引入金属氧化物已有了初步发展,众多学者通过化学方法证明了氧化石墨烯可以与四氧化三铁、二氧化钛、氧化铜、氧化锌形成杂化材料,选择性多[15-18]。

为提高磷酸盐粘结陶瓷涂层的摩擦磨损性能,首先添加氧化石墨烯作为增强相,其次在增强相氧化石墨烯表面杂化氧化锌,提高氧化石墨烯与磷酸盐粘结陶瓷涂层的界面结合强度。通过摩擦磨损试验及磨痕微观结构表征,确定氧化石墨烯/氧化锌杂化材料(ZnO-GO杂化材料)对涂层摩擦学性能的影响规律,并揭示相关机理,可为氧化石墨烯提升磷酸盐粘结陶瓷涂层摩擦学性能的研究提供理论依据。

1 试验

1.1 原材料

氧化石墨烯由苏州坦丰石墨烯技术有限公司提供。正己烷购自天津致远化学试剂有限公司。磷酸二氢铝(AP)用作粘合剂,购自新乡材料科技有限公司。以下材料从中国国药化学试剂有限公司获得:氧化锆、氧化锌、氧化铝、二水合乙酸锌(Zn(CH3COO)2·2H2O)、二水合氢氧化锂(LiOH·H2O)和无水乙醇(分析试剂等级)。另外,将盘形304L不锈钢用作基底。

1.2 ZnO-GO杂化材料的制备

ZnO-GO杂化材料根据先前报道的方法制备[19-20]。首先,将0.0025 mol的Zn(CH3COO)2·2H2O溶于50.0 mL无水乙醇中,然后在80 ℃下剧烈搅拌约 30 min。待混合物冷却至50 ℃后,将0.20 g LiOH·H2O和60 mg GO分别添加到20 mL和30 mL无水乙醇中,超声处理30 min,分别得到LiOH·H2O和GO的分散溶液。将三种溶液混合在一起,并在80 ℃下搅拌30 min,使反应溶液中的LiOH碱液逐步电离出的OH–与Zn2+形成Zn-OH复合体,再脱氢成为ZnO,形成的锌核均匀负载在GO表面。冷却后,在混合物中加入其2倍体积的正己烷,并在4 ℃下储存过夜。弃去上层清液,沉淀物用去离子水和乙醇在离心机的辅助下洗涤3次。最后,将得到的离心物在60 ℃的真空干燥箱(上海仪恒科学仪器有限公司,中国)中干燥24 h,得到ZnO-GO粉末。

总的来说,纳米氧化锌在氧化石墨烯薄片上的形成与固定可以分为两个过程:1)混合溶液中LiOH碱液逐步电离出的OH–与Zn2+通过静电力形成Zn-OH复合体,再通过分子间氢键或配位键与GO的含氧功能团充分接触,结合到GO的表面;2)在80 ℃条件下进行水解反应,混合溶液中的Zn-OH复合体脱氢成为ZnO,短时间内形成大量的氧化锌晶核,均匀负载在GO表面,最终得到ZnO-GO纳米杂化材料。ZnO纳米粒子的原位形成反过来又引起了层状氧化石墨烯的剥落[16]。

1.3 涂层制备

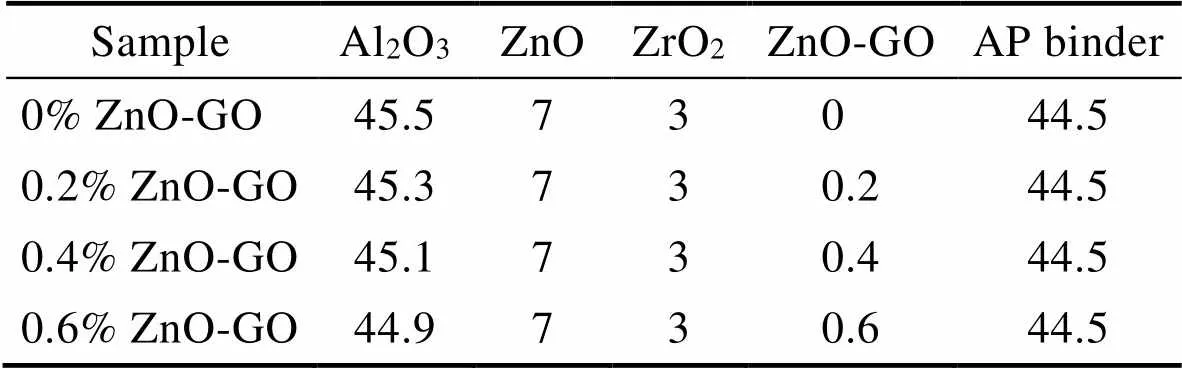

涂层配方见表1。不锈钢基体先用1000目砂纸打磨,去除氧化膜,并提高表面粗糙度,然后在酒精中超声清洗30 min,去除表面油污以及其他杂质,从而提升基体与涂层之间的界面结合强度。将粉体混合,球磨12 h,完成后不打开罐体,而是放置一段时间,完成粉体张弛。将球磨好的粉末和磷酸二氢铝按质量比1︰0.8混合并搅拌,制得浆料。通过可调节刮板高度的刮涂装置,将涂层铺于基体上,并控制涂层的厚度,避免涂层厚度不均对试验结果的影响。涂层加热固化过程为阶梯升温:50 ℃下保温1 h;100 ℃保温1 h;150 ℃保温1 h;200 ℃保温1 h;275 ℃保温1 h。固化完成后,将所得ZnO-GO质量分数不同的涂层(0%、0.2%、0.4%、0.6%)分别命名为0% ZnO-GO、0.2% ZnO-GO、0.4% ZnO-GO、0.6% ZnO- GO。涂层的厚度由DT-156测厚仪测得,分辨率为 1 μm,约为(150±10) μm。

表1 陶瓷涂料的组成

Tab.1 Composition of ceramic coatings wt%

1.4 测试与表征

用XRD、FT-IR、Raman和SEM对GO和ZnO-GO杂化材料进行了表征。XRD测试是在D/Max-2600TCX(日本RIGAKU公司)上以CuKα源进行的,扫描速率为0.1 s/step,扫描范围为0°~80°。FT-IR分析在IRAfiqnity-1(日本岛津制作所)上进行,分辨率为4 cm–1,扫描32次。Raman测试在LabRAM HR Evolution型显微共焦拉曼光谱仪(法国HORIBA科学有限公司)上进行,激发波长为532 nm。ZnO-GO杂化材料、GO、磨痕和涂层横截面的SEM分析分别在F50(美国FEI Inspect公司)和EVO18(德国卡尔蔡司公司)上以高真空模式进行。

使用美国Rtec公司的MFT-5000型多功能摩擦磨损试验机,采用线性往复模块研究ZnO-GO杂化材料陶瓷涂层的摩擦学性能。实验具体参数如下:试验载荷为10 N,往复频率为1 Hz,时间为30 min,对磨小球使用直径为9 mm的Si3N4陶瓷球,实验样品直径为30 mm。在实验过程中记录涂层的摩擦系数,每个试样重复3次,取平均值。使用三维形貌仪观测涂层的表面粗糙度、磨痕,分析其磨损量。

利用MH-3显微硬度计测量其硬度,试验参数:载荷为300 g,施加载荷时间为15 s,测量6个点,舍弃其中最大值与最小值,取其余4个数的平均值。采用济南思达测试技术有限公司WDX-100kN电子万能材料试验机进行拉伸试验,评价陶瓷涂层与基体的结合强度,拉伸速度为0.5 mm/min,拉伸强度由计算机直接给出。

2 结果及分析

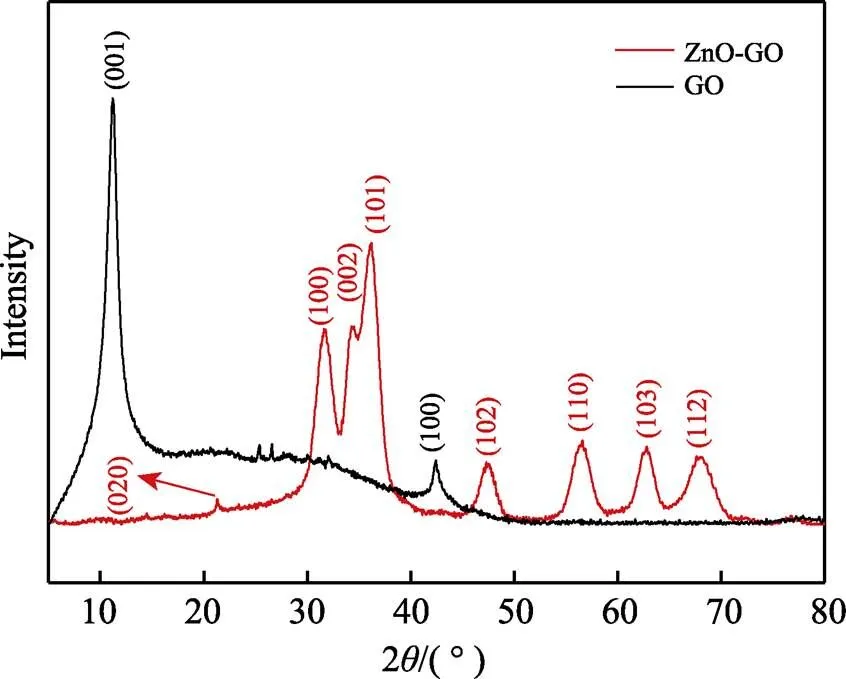

2.1 XRD结果

ZnO-GO、GO的XRD图谱见图1。对比ZnO-GO和GO的XRD图谱可以看出,GO原本在2=11.24°处的(001)晶面衍射峰已经完全消失。在ZnO-GO的XRD图中,新生成了ZnO (JCPDS 36-1451)的(100)、(002)、(101)、(102)、(110)、(103)和(112)晶面衍射峰,其2分别为31.74°、34.40°、36.22°、47.52°、56.58°、62.80°、67.60°,表明ZnO已经与GO成功杂化。在相应的区域中,ZnO-GO杂化材料没有GO或石墨的特征峰,这与其他结果相同[19],取而代之的是在21.30°左右LiOH·H2O (JCPDS 25-0486)的衍射峰。这可能是由于石墨烯含量低,以及所沉积的ZnO颗粒阻止了石墨烯片形成不规则堆叠[21]。

图1 ZnO-GO和GO的XRD图谱

2.2 FTIR结果

GO和ZnO-GO的FTIR光谱如图2所示。对GO的FTIR进行分析可知,在1726 cm–1附近的吸收峰由GO结构层边缘结合的—COOH或C=O的伸缩振动引起。在1223 cm–1附近存在较弱的吸收峰,这是由环氧基的伸缩振动引起的。在1051 cm–1附近存在一个明显较窄的吸收峰,是由—OH、C=O、—COOH等多种含氧官能团的伸缩振动引起的。在862 cm–1附近有一个很弱的吸收峰,是由环氧基的面外弯曲振动引起的[22]。从ZnO-GO杂化材料红外图谱中可以看出,在1499 cm–1处出现的新特征峰是芳香族C—C振动引起的,揭示了氧化石墨烯的一些结构变化,即氧化石墨烯褶皱片的展开。这些变化可能与GO和ZnO之间的相互化学作用有关。在1381 cm–1处的新吸收峰是由于—OH的弯曲振动引起的;479 cm–1处的吸收峰是Zn—O的伸缩振动,表明出现了ZnO的特征吸收峰[22]。对比两种样品的FTIR图谱可知,原本GO在3364、1726、1618、1223、1051、862 cm–1处的—OH、C=O、H2O、C—OH、C—O—C、C—O吸收振动峰都消失或者减弱,可能是因为GO表面的含氧功能团部分被氢氧化锂还原[23]。另外O—H振动峰从1618 cm–1向1563 cm–1移动,可能是ZnO和GO上的羟基、环氧基团相互协调的结果。因此通过红外分析可知,ZnO已与GO通过化学键成功复合。

图2 GO和ZnO-GO的红外光谱

2.3 Raman结果

GO和ZnO-GO的拉曼光谱如图3所示,可以发现,GO在1353、1598 cm–1处有2个特征峰,分别为D峰和G峰。G峰与所有sp2碳形式有关,并提供了sp2杂化碳原子的伸缩振动的信息,而D峰则表明存在空位和与界面相关的缺陷[19,24]。ZnO-GO杂化材料具有与GO相似的光谱。D/G强度增加,表明GO降低。值得注意的是,与GO相比,在ZnO-GO的拉曼光谱中,1598~1614 cm–1波段上G峰上移。通常给出该G带位移作为碳材料化学掺杂的证据。拉曼结果表明,氧化锌颗粒和氧化石墨烯片之间的相互作用更强。ZnO-GO的拉曼光谱在476 cm–1左右出现了一个较弱的峰,这对应于ZnO特有的E2(高)振动模式[20]。这再次证明了ZnO已成功与GO杂化。

图3 GO和ZnO-GO的拉曼光谱

2.4 SEM结果

GO和ZnO-GO的形貌如图4所示。从图4a可以看出,氧化石墨烯表面光滑。图4b为ZnO-GO的SEM图像。由图4可以明显观察到,ZnO十分密集地固定在氧化石墨烯表面,氧化石墨烯表面变得粗糙,从而进一步证实了氧化锌纳米颗粒在氧化石墨烯的两侧分布良好。这与Fu等人的研究结果一致[19]。

图4 GO和ZnO-GO的SEM

3 涂层的力学及摩擦学性能分析

3.1 涂层的显微硬度分析

添加不同含量ZnO-GO杂化材料后,涂层的维氏硬度趋势如图5所示。从图5可以看出,未添加杂化材料的涂层硬度最低,为163.5 HV。随着ZnO-GO杂化材料含量的不断增加,涂层的硬度一直增大。添加0.2% ZnO-GO时,涂层的硬度为191.8 HV;添加0.4% ZnO-GO时,硬度增大到219.1 HV;添加0.6% ZnO-GO时,涂层的硬度最大,为233.1 HV,较未添加杂化材料的硬度提升了42.6%。主要有以下原因:1)杂化氧化锌的氧化石墨烯与涂层之间结合得更加紧固,石墨烯在涂层中的分布更加均匀,从而赋予了涂层良好的均质结构,提高了涂层的承载能力[25];2)纳米杂化材料作为增强相添加进涂层中,能够有效填充涂层中的缺陷或空洞,当显微硬度压头压入涂层时,石墨烯可以分担一部分载荷,并抑制涂层中的位错运动[26]。

图5 添加不同含量ZnO-GO杂化物后涂层的维氏硬度趋势

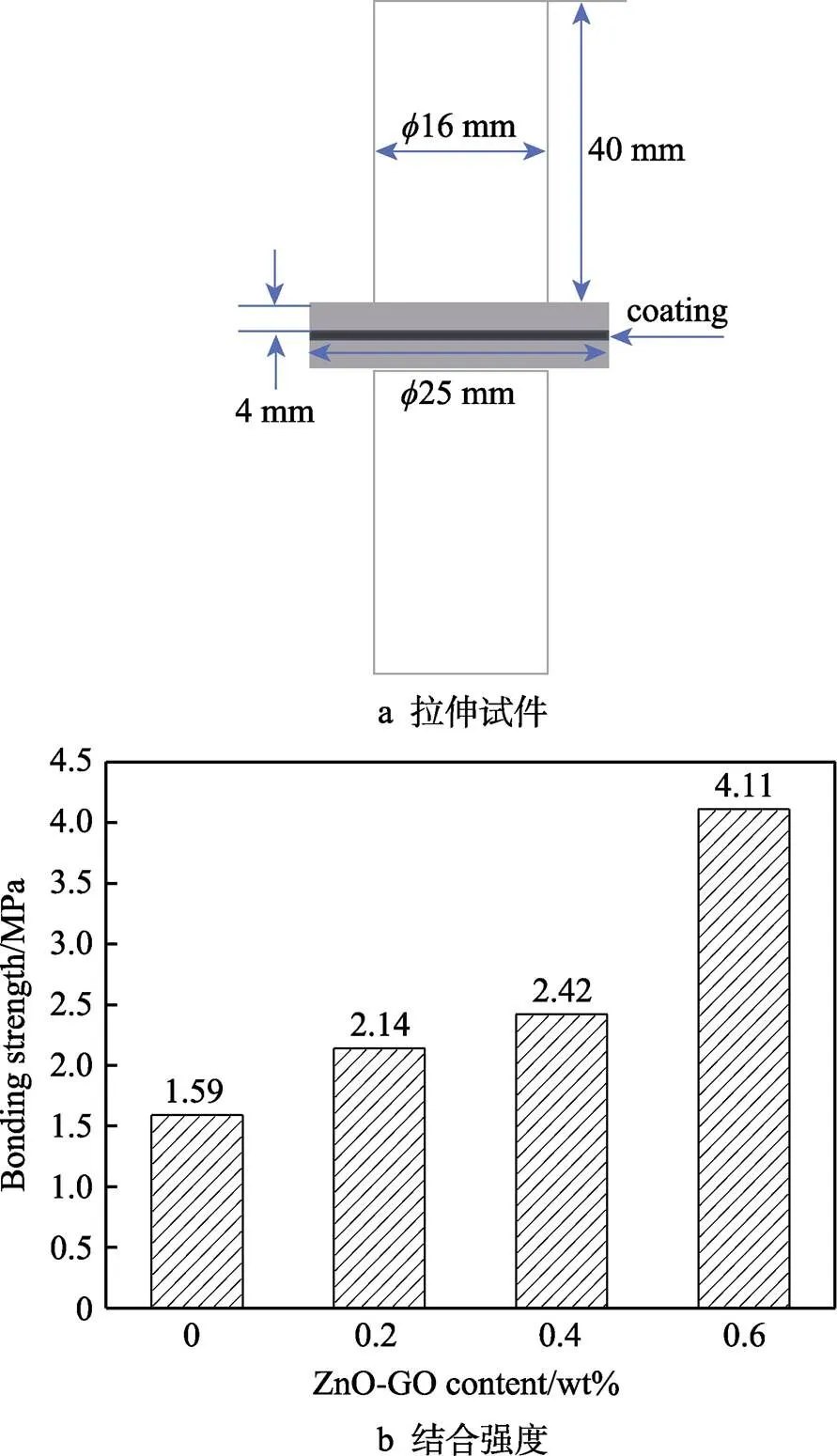

3.2 涂层界面结合强度分析

评估陶瓷涂层的性能,涂层与基体的结合强度是一个重要指标。拉伸试件尺寸和添加不同含量ZnO- GO杂化材料的涂层与基体的结合强度如图6所示。该涂层的主要材料为氧化铝,热膨胀系数较低,但是不锈钢金属基体的热膨胀系数较高,涂层与基体之间热膨胀系数相差较大。这就导致了涂层与基体在加热过程中很容易发生结合不牢靠的现象,特别是在未进行阶梯式加热固化的陶瓷涂层加工工艺中更是如此。根据图6b可以看出,未添加杂化材料的纯陶瓷涂层与金属基体的结合强度较低,添加ZnO-GO杂化材料后,陶瓷涂层与基体的结合强度显著增强。当添加0.6%ZnO-GO杂化材料时,相比于未添加杂化材料的纯陶瓷涂层,结合强度提高了158%。分析原因,一方面,可能是因为添加的氧化石墨烯本身具有优异的力学性能;另一方面,杂化ZnO后的GO在涂层上分布得更加均匀,两者同时对陶瓷涂层和基体的界面结合强度起到了改善作用。另外,在拉伸过程中,片状氧化石墨烯与涂层骨料的良好结合,会对拉伸所产生的应力进行部分转移[27],也提升了界面的结合强度。

图6 拉伸试件和添加不同含量ZnO-GO杂化材料的涂层与基体的结合强度

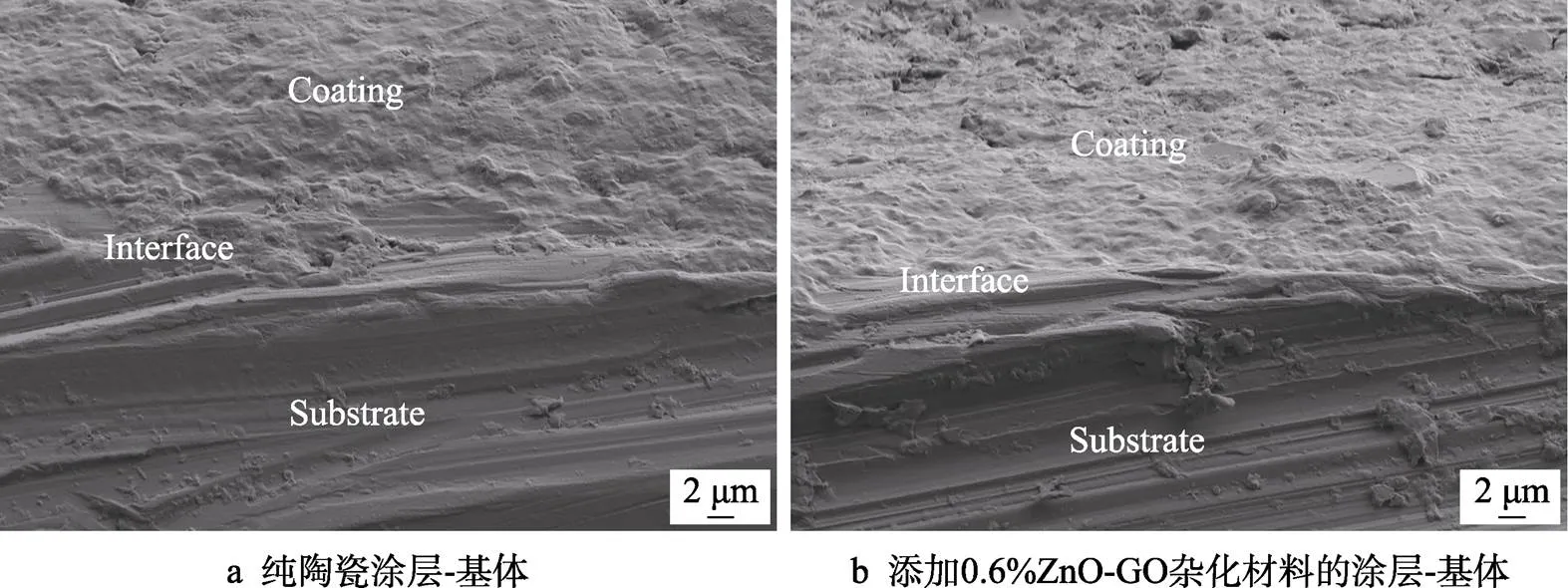

纯陶瓷涂层与添加0.6% ZnO-GO杂化材料涂层与基体的界面结合SEM形貌如图7所示。从图7可以观察到,因为两种涂层在固化过程中采用了阶梯式的升温方式,同时基体在涂敷之前进行了粗糙化打磨和清洗,所以涂层与基体之间的界面结合都很好。可以发现,涂层与基体互相咬合,胶粘剂渗透到基体打磨后遗留的划痕中,从而使得涂层与基体互相融合,经过固化,形成了致密的一体。仔细观察图7a,纯陶瓷涂层中的界面结合处能发现一些细小的孔隙存在。这可能就是纯陶瓷涂层与添加ZnO-GO杂化材料的涂层相比,结合强度较低的原因。在图7b中可以明显看出,涂层与基体之间的结合更加牢靠,观察不到任何细小的裂纹或孔隙。这可能是因为添加ZnO- GO杂化材料使得涂层具有了更好的结合能力,在涂层中均匀分散的纳米级ZnO-GO杂化材料可以填充细微的孔隙,也可以使涂层和磷酸二氢铝粘结剂反应得更加充分,从而提高了涂层包裹骨料的性能和基体的结合强度。

图7 纯陶瓷涂层-基体和添加0.6%ZnO-GO杂化材料的涂层-基体的界面结合SEM形貌

3.3 涂层的摩擦系数分析

添加不同含量的ZnO-GO杂化材料后,涂层的摩擦系数随时间变化的规律如图8所示。在摩擦的初始阶段,涂层和对磨Si3N4小球的摩擦磨损处于不稳定状态,摩擦系数不断升高。这是因为,前期,对磨小球与涂层的凸起部分直接接触,接触面积较小,摩擦副之间存在很大的切向阻力,在施加载荷后,很快就会产生磨损,导致摩擦系数急剧攀升。随着摩擦试验的进行,涂层与对磨小球进入了摩擦磨损的稳定期,摩擦系数趋于稳定。这是因为随着对磨的进行,对磨表面的粗糙峰被逐渐磨平,摩擦副之间的接触面积已经趋于一个定值,并相较于开始阶段,接触面积明显增大,从而切向阻力也减小。在磨损稳定期,未添加ZnO-GO杂化材料的涂层的摩擦系数达到0.62;当添加0.2% ZnO-GO时,摩擦系数为0.59;当添加0.4% ZnO-GO时,摩擦系数为0.55;当添加0.6% ZnO-GO时,摩擦系数为0.52。说明ZnO-GO杂化材料的加入,有着降低涂层摩擦系数的功能。分析原因主要是:1)在低载荷作用下,石墨烯可以形成转移膜,使得摩擦系数降低[28];2)随着ZnO的杂化成功,具有独特层状结构的GO在涂层中分散得更加均匀,可有效干预磨屑的产生,降低了碎屑在对磨表面形成第三体状态对摩擦系数的影响;3)随着摩擦的进行,石墨烯片层的单独滑动则会进一步增强润滑效应,涂层的摩擦系数从而被降低[29]。

图8 添加不同含量的ZnO-GO陶瓷涂层的摩擦系数

3.4 涂层磨损分析

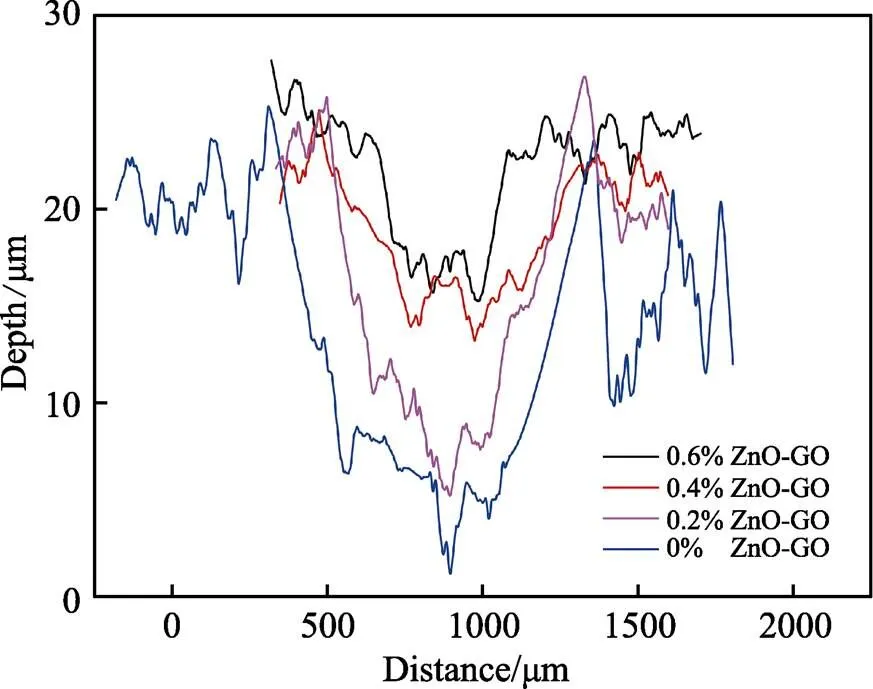

4种涂层磨痕表面的三维和二维形貌如图9和图10所示。从三维形貌图可以看出,未添加ZnO-GO杂化材料的陶瓷涂层出现了较深的磨痕和凹坑,说明陶瓷涂层的耐磨性较差。随着添加ZnO-GO杂化材料含量的增加,磨痕宽度和深度都显著减小,表明在陶瓷涂层中添加ZnO-GO杂化材料可以有效提高涂层的抗磨损性能。从磨痕横截面形貌(见图10)中可以看出,在相同摩擦条件下,添加ZnO-GO杂化材料的涂层的磨损深度低于纯陶瓷涂层。随着ZnO-GO含量的增加,涂层的磨损深度逐渐减小。

摩擦磨损试验后,4种不同ZnO-GO含量的陶瓷涂层的磨损率如图11所示。当涂层中不含ZnO-GO杂化材料时,磨损率最高,达到了3.819×10–4mm3/(N·m)。可以看出,随着杂化材料的增加,磨损率明显降低。当加入0.6% ZnO-GO时,涂层的磨损率降低到0.943× 10–4mm3/(N·m)。以上结果说明,添加ZnO-GO复合纳米材料的陶瓷涂层具有优异的耐磨性能。分析其原因为:

1)氧化石墨烯易在涂层表面形成转移膜,降低涂层的磨损,从而提高涂层的抗磨性能[30]。摩擦实验后,添加未改性GO和ZnO-GO杂化材料的陶瓷涂层横截面的SEM形貌如图12所示。图12a为添加未改性氧化石墨烯的陶瓷涂层,可以看出GO在涂层中的堆叠较严重,并且与涂层结合不牢靠,片层与涂层之间出现了明显的裂纹。由于未改性的GO与涂层结合得不够好,在涂层中不能充分发挥GO增强的功能。图12b为添加杂化ZnO-GO材料后的陶瓷涂层。比较两者得知,ZnO-GO杂化材料堆叠现象明显改善,GO与涂层之间的结合更加紧密,相较未改性的GO,裂纹减少了很多。可以看出,ZnO-GO杂化材料提高了GO与涂层的结合强度,强化了GO裂纹桥接,阻碍了裂纹的扩展,使涂层不易产生微裂纹,减小了涂层发生剥落的可能,从而降低了磨损率,涂层的耐磨性也随之提升。

图9 磨损表面三维形貌

图10 磨损横截面的二维堆叠图

图11 添加不同含量ZnO-GO涂层的磨损率

2)ZnO-GO杂化材料的添加提高了涂层的界面结合力[31],使得杂化材料中的石墨烯可更好地承载,减轻了涂层基体的磨损。

3)氧化石墨烯杂化ZnO后,分散性提高,其均匀分布在涂层中。同时杂化在石墨烯表面的氧化锌使之与涂层结合得更加紧密,进一步提升涂层的硬度和粘合力。在干滑动过程中,涂层材料的硬度对涂层的磨损行为起到了重要的作用。根据Archard方程,相同条件下,较高的硬度具有较低的磨损。添加ZnO- GO杂化材料的涂层具有较高的硬度,从而拥有较好的耐磨性。

3.5 ZnO-GO增强陶瓷涂层的耐磨减磨机理

添加不同含量ZnO-GO杂化材料的陶瓷涂层磨痕的SEM形貌如图13所示。通过对比,可以发现,当涂层中不添加杂化材料时,磨损表面凹凸不平,比较粗糙,而且存在很多微裂纹等缺陷。随着摩擦过程的进行,微裂纹导致材料从涂层表面剥落,在脱落部位形成大面积的凹坑。这是由于磷酸盐粘结剂形成的分子结构脆性大,在往复磨损的过程中,产生裂纹,造成疲劳磨损。当涂层分别添加0.2%、0.4%、0.6% ZnO-GO后,涂层形貌有了较大的改变。添加0.2% ZnO-GO时,表面虽然有很多裂纹,但凹坑比较少;当添加0.4% ZnO-GO时,裂纹和凹坑与前二者相比明显减小;当添加0.6% ZnO-GO时,对磨面虽然依然存在一些细小的微裂纹,但表面最为连续且光滑。这是因为添加的ZnO-GO杂化材料可以阻碍摩擦过程中裂纹的萌生和扩展,有效地降低涂层材料在磨损过程中剥落的可能性,提高涂层耐磨损性能。另一方面,摩擦过程中,氧化石墨烯会逐渐在表面形成润滑膜,降低对磨表面的剪切阻力,从而降低涂层的磨损率和摩擦系数。

图12 摩擦实验后含有GO和ZnO-GO的陶瓷涂层横截面的SEM形貌

图13 添加不同含量ZnO-GO陶瓷涂层磨痕的SEM形貌

不添加以及添加ZnO-GO杂化材料增强陶瓷涂层的耐磨机理如图14所示。当涂层中不添加ZnO-GO时,涂层中的AP粘结剂对陶瓷骨料的粘结强度有限。在不停的往复摩擦实验过程中,涂层骨料往往容易脱落,从而导致对磨表面凹凸不平,并且这些脱落的骨料会直接参与到对磨的过程中,形成三体磨损,引发大面积的缺陷,磨损率也随之提高。当涂层中添加了ZnO-GO后,杂化在GO表面的ZnO会进一步促进涂层的固化反应,骨料被更好地包裹在一起,形成以GO为核心的涂层内部结构。ZnO-GO为片状纳米材料,尺寸较小,可以有效地延缓微裂纹扩展和成功地填充微孔隙。在这两点共同的作用下,涂层变得更加致密。致密的结构和较强的粘结力使得在摩擦过程中,涂层材料很难被拉出、剥落,从而降低了磨损率。

图14 不添加以及添加ZnO-GO杂化材料增强陶瓷涂层的耐磨机理

4 结论

1)采用一种简单的水热法成功制备了ZnO-GO杂化材料。多种物化分析表明:氧化锌在氧化石墨烯片上分布良好,且密集。通过溶胶凝胶法,固化得到了表面结构致密的ZnO-GO杂化材料增强的陶瓷涂层,ZnO-GO杂化材料均匀分散在涂层中,提升了涂层的结合强度。

2)添加ZnO-GO杂化材料的陶瓷涂层获得了更好的均质结构和承载能力,硬度显著提高。

3)确立了ZnO-GO杂化材料对涂层摩擦系数的影响机制:添加ZnO-GO杂化材料的涂层获得了更好的界面结合能力,有效降低了磨屑所引起的第三体状态对摩擦系数的影响,并且GO在摩擦时磨痕表面会形成润滑膜,降低了涂层与对磨副之间的切向阻力,从而降低了摩擦系数。

4)确立了ZnO-GO杂化材料对涂层磨损量的影响机制:添加ZnO-GO杂化材料可以在磨痕上形成相对光滑的表面,从而减小了对磨小球对涂层的切向力,继而降低了磨损率;此外,添加ZnO-GO杂化材料可以有效阻碍摩擦过程中裂纹的萌生和扩展,减少了涂层材料在摩擦时疲劳剥落的概率,从而降低了磨痕表面的涂层脱落面积,磨损率因此显著下降。

[1] KONG X Y, YAN M K, ZHANG L, et al. QPQ surface treatment technology and test research for improving erosion resistance property of tools[J]. Oil field equipment, 2017, 46(3): 41-45.

[2] MAO L, CAI M, WANG G. Effect of rotation speed on the abrasive erosive corrosive wear of steel pipes against steel casings used in drilling for petroleum[J]. Wear, 2018, 9(15): 410-411.

[3] XUE Z Y, BI W X, CHEN Z H, et al. Situation and outlook for cathodic protection technology of oil & gas pipeline [J]. Oil & gas storage and transportation, 2014, 33: 938.

[4] 郑鹏华, 王倩, 边美华, 等. 典型选矿设备腐蚀磨损案例分析[J]. 材料保护, 2018, 51(9): 141-148. ZHENG Peng-hua, WANG Qian, BIAN Mei-hua, et al. Typical case analysis of corrosion and wear of mineral processing equipment[J]. Material protection, 2018, 51(9): 141-148.

[5] 奚运涛, 杨全安, 李琼玮, 等. 双金属复合喷涂技术在高腐蚀气井中的应用[J]. 天然气与石油, 2011, 29(5): 57-59. XI Yun-tao, YANG Quan-an, LI Qiong-wei, et al. Application of bimetallic composite spraying technology in high corrosion gas wells[J]. Natural gas and oil, 2011, 29(5): 57-59.

[6] FUJITA K. Research and development of oxidation, wear and corrosion resistant materials at high temperature by surface modification using ion processing[J]. Surface and coatings technology, 2005, 196: 139-144.

[7] COLONETTI E, KAMMER E H, JUNIOR A D N. Chemically-bonded phosphate ceramics obtained from aluminum anodizing waste for use as coatings[J]. Ceramics international, 2014, 40(9): 14431-14438.

[8] BIAN D, ZHAO Y W. Influence of nano-alumina on curing kinetics and corrosion resistance of alumina based ceramic coatings[J]. Russian journal of applied chemistry, 2015, 88(10): 1718-1722.

[9] DU Y J, DAMRON M, TANG G, et al. Inorganic/organic hybrid coatings for aircraft aluminum alloy substrates[J]. Progress in organic coatings, 2001, 41(4): 226-232.

[10] WILSON S, HAWTHORNE H M, YANG Q, et al. Scale effects in abrasive wear of composite sol-gel alumina coated light alloys[J]. Wear, 2001, 251: 1042-1050.

[11] MOTZ G, KABELITZ T, ZIEGLER G. Polymeric and ceramic-like SiCN coatings for protection of (light) metals against oxidation and corrosion[J]. Key engineering materials, 2004, 264: 481-484.

[12] 秦卢梦, 卞达, 徐晓燕, 等. 石墨烯/碳纳米管增强氧化铝陶瓷涂层的制备及摩擦学性能的研究[J]. 摩擦学学报, 2017, 37(6): 798-805. QIN Lu-meng, BIAN Da, XU Xiao-yan, et al. Preparation and tribological properties of graphene/carbon nanotubes reinforced alumina ceramic coatings[J]. Tribology, 2017, 37(6): 798-805.

[13] COLORADO H A, HIEL C, HAHN H T. Chemically bonded phosphate ceramics composites reinforced with graphite nanoplatelets[J]. Composites part A: Applied science and manufacturing, 2011, 42(4): 376-384.

[14] BIAN D, ARADHYULA T V, GUO Y X, et al. Improving tribological performance of chemically bonded phosphate ceramic coatings reinforced by graphene nano-platelets [J]. Ceramics international, 2017, 43(15): 12466-12471.

[15] ZHANG X, SUN Y, CUI X, et al. A green and facile synthesis of TiO2/graphene nanocomposites and their photocatalytic activity for hydrogen evolution[J]. International journal of hydrogen energy, 2012, 37(1): 811-815.

[16] LI B X, LIU T X, WANG Y F, et al. ZnO/graphene-oxide nanocomposite with remarkably enhanced visible-light- driven photocatalytic performance[J]. Journal of colloid and interface science, 2012, 377(1): 114-121.

[17] ABULIZI A, YANG G H, ZHU J J. One-step simple sonochemical fabrication and photocatalytic properties of Cu2O-rGO composites[J]. Ultrasonics sonochemistry, 2014, 21(1): 129-135.

[18] 张燚, 陈彪, 杨祖培, 等. Fe3O4磁性纳米粒子-氧化石墨烯复合材料的可控制备及结构与性能表征[J]. 物理化学学报, 2011, 27(5): 1261-1266. ZHANG Yi, CHEN Biao, YANG Zu-pei, et al. Controllable preparation and characterization of Fe3O4magnetic nanoparticle-graphene oxide composites[J]. Journal of physical chemistry, 2011, 27(5): 1261-1266.

[19] FU D Y, HAN G Y, CHANG Y Z, et al. The synthesis and properties of ZnO-graphene nano hybrid for photodegradation of organic pollutant in water[J]. Mater chem phys, 2012, 132: 673-681.

[20] AMEEN S, AKHTAR M S, SEO H K, et al. Advanced ZnO-graphene oxide nanohybrid and its photocatalytic applications[J]. Mater lett, 2013, 100: 261-265.

[21] XU Y X, WU Q O, SUN Y Q, et al. Three-dimensional self-assembly of graphene oxide and DNA into multifunctional hydrogels[J]. ACS nano, 2010, 4(12): 7358-7362.

[22] 吴岩, 赵国刚, 张素爽. 基于氧化石墨烯/氧化锌复合材料的乙醇气体传感器[J]. 炭素, 2016(3): 17-21. WU Yan, ZHAO Guo-gang, ZHANG Su-shuang. Ethanol gas sensor based on graphene oxide/zinc oxide composite material[J]. Carbon, 2016(3): 17-21.

[23] 左银泽, 陈亮, 朱斌, 等. 纳米氧化锌负载氧化石墨烯/环氧树脂复合材料性能研究[J]. 材料工程, 2018, 46(5): 22-28. ZUO Yin-ze, CHEN Liang, ZHU Bin, et al. Study on properties of graphene oxide/epoxy composites supported by nano-zinc oxide[J]. Journal of materials engineering, 2018, 46(5): 22-28.

[24] ZOU W B, ZHU J W, SUN Y X, et al. Depositing ZnO nanoparticles onto graphene in a polyol system[J]. Mater chem phys, 2011, 125: 617-620.

[25] GUO Y X, BIAN D, ZHAO Y W. Preparation and corrosion behavior of chemically bonded ceramic coatings reinforced with ZnO-MWCNTs composite[J]. Mater res express, 2019, 6: 1-8.

[26] KUANG D, XU L Y, LIU L, et al. Graphene-nickel composites[J]. Appl surf sci, 2013, 273: 484.

[27] 孟志英, 陈力, 钟海艺, 等. 同时添加碳纳米管及石墨烯对热致液晶聚酯形状记忆行为及拉伸性能的影响[J]. 高分子学报, 2016(12): 1758-1762. MENG Zhi-ying, CHEN Li, ZHONG Hai-yi, et al. The effect of carbon nanotube plus graphene on the shape memory behavior and tensile properties of a liquid crystalline polyester[J]. Acta polymerica sinica, 2016(12): 1758-1762.

[28] ZHANG L L. High vacuum tribological behavior of diamond like carbon based solid liquid composite films reinforced by graphene and carbon nanotubes[D]. Beijing: University of Chinese Academy of Sciences, 2015.

[29] KANDANUR S S, RAFIEE M A, YAVARI F, et al. Suppression of wear in graphene polymer composites[J]. Carbon, 2012, 50: 3178-3183.

[30] PU J B, WANG L P, XUE Q J. Progress of tribology of graphene and graphene-based composite lubricating materials[J]. Tribology, 2014, 34(1): 93-112.

[31] WOZNIAK J T, TRZASKA M, CIESLAK G, et al. Preparation and mechanical properties of alumina composites reinforced with nickel-coated graphene[J]. Ceram int, 2016, 42: 8597-8603.

Preparation of ZnO-GO Hybrids and Study on Their Tribological Properties for Inorganic Bonded Ceramic Coatings

,,,,

(a.School of Mechanical Engineering, b.Jiangsu Key Laboratory of Advanced Food Manufacturing Equipment and Technology, Jiangnan University, Wuxi 214122, China)

By preparing zinc oxide-graphene oxide (ZnO-GO) hybrid and implanting it into the ceramic coating, the bonding strength between the graphene oxide and the coating interface is improved, thereby improving the microhardness and wear resistance of the coating. ZnO-GO hybrid was prepared by a simple hydrothermal method, and analyzed the nanometers by X-ray diffraction analysis (XRD), Fourier transform infrared spectroscopy (FT-IR), Raman spectroscopy, and scanning electron microscopy (SEM). The hybrid materials were characterized. In addition, prepared phosphate ceramic coatings (CBPCs) with different content of ZnO-GO hybrid materials on stainless steel by sol-gel method. The wear behavior of the ceramic coating was studied through the wear test, and the wear morphology of the coating was observed to discuss the wear mechanism of the ZnO-GO coating. X-ray diffraction (XRD), Fourier infrared spectroscopy (FTIR), Raman spectroscopy (Raman) and scanning electron microscope (SEM) analysis results show that ZnO was successfully modified on the GO surface. The ZnO-GO ceramic coating is uniform and dense, with an average thickness of 150 μm and a microhardness of 163.5~233.1 HV. Under the friction condition of 10 N load, reciprocating frequency 1 Hz and duration 30 min, the friction coefficient of the ZnO-GO composite coating and the silicon nitride ball to the grinding is 0.62~0.52, and the wear rate is 3.819×10–4~0.943×10–4mm3/(N·m). As the content increases, the friction coefficient decreases and the wear rate also decreases. Results indicate the addition of zinc oxide- graphene oxide hybrid can significantly improve the microhardness of the ceramic coating and reduce the wear rate of the coating.

ZnO; GO; ceramic coating; wear resistance

2020-06-06;

2020-08-18

TANG Hao (1995—), Male, Master, Research focus: mechanical tribology and surface technology.

卞达(1990—),男,博士,讲师,主要研究方向为机械摩擦学与表面技术。邮箱:biand@jiangnan.edu.cn

Corresponding author:BIAN Da (1990—), Male, Doctor, Lecturer, Research focus: mechanical tribology and surface technology. E-mail: biand@jiangnan.edu.cn

汤豪, 刘雅玄, 卞达, 等.ZnO-GO杂化材料的制备及其增强无机粘结陶瓷涂层摩擦学性能的研究[J]. 表面技术, 2021, 50(4): 205-214.

TH117

A

1001-3660(2021)04-0205-10

10.16490/j.cnki.issn.1001-3660.2021.04.020

2020-06-06;

2020-08-18

国家自然科学基金(51675232);江苏省自然科学基金(BK20190611);中国博士后基金(2020M681482)

Fund:National Natural Science Foundation of China (51675232); Jiangsu Natural Science Foundation (BK20190611); China Postdoctoral Science Foundation (2020M681482)

汤豪(1995—),男,硕士研究生,主要研究方向为机械摩擦学与表面技术。

TANG Hao, LIU Ya-xuan, BIAN Da, et al. Preparation of ZnO-GO hybrids and study on their tribological properties for inorganic bonded ceramic coatings[J]. Surface technology, 2021, 50(4): 205-214.