TC4钛合金表面涂层改性:CrN素多层

2021-05-08李金龙周艳文张开策黄振祁继隆王亚男郭媛媛

李金龙,周艳文,张开策,黄振,祁继隆,王亚男,郭媛媛

TC4钛合金表面涂层改性:CrN素多层

李金龙,周艳文,张开策,黄振,祁继隆,王亚男,郭媛媛

(辽宁科技大学 材料与冶金学院 表面工程研究所,辽宁 鞍山 114051)

提高TC4钛合金的硬度和耐磨损性,改善CrN硬质涂层与TC4钛合金的适应性。采用等离子体增强磁控溅射系统,通过调节热丝放电电流,在TC4钛合金基体表面沉积疏密CrN单层和素多层涂层。利用X射线衍射仪(XRD)、扫描电子显微镜(SEM)、能谱仪(EDS)、纳米压痕仪、洛氏压痕仪、摩擦磨损仪以及台阶仪,表征涂层形貌、成分、物相及性能。采用动电位极化法表征涂层的耐腐蚀性。当热丝放电电流为较低的4 A×4时,沉积的CrN单层涂层为具有针孔、孔洞等缺陷的疏松结构,8 A×4沉积的CrN单层涂层具有致密结构,周期性调节热丝放电电流则获得疏密交替的CrN素多层涂层。CrN涂层均由单一面心立方结构的CrN相组成,疏松CrN单层涂层的衍射晶面为(111)、(200)、(220)及(222),致密CrN单层涂层沿(111)晶面择优生长,随着疏密子层调制比的增大,CrN素多层涂层的(111)衍射峰不断增强。疏松CrN单层涂层的最小和最大分别为13.0 GPa和207.5 GPa,调制比为1:4的疏密CrN素多层涂层的最小和最大分别为17.0 GPa和257.4 GP。在1470 N载荷下洛式压痕法表明,致密CrN单层涂层的结合强度最低,等级为HF5,其余涂层均为HF1—HF4。CrN涂层的自腐蚀电位较TC4钛合金均发生了正移。CrN硬质涂层可以有效提高TC4钛合金的硬度和耐磨损性,表面得到明显强化。周期性调节等离子体密度所沉积的疏密CrN素多层涂层与单层相比,涂层性能明显改善。

TC4钛合金;素多层涂层;硬度;耐磨损性;耐腐蚀性

在已知的金属中,钛及钛合金具有比强度高、密度低、耐腐蚀性好以及耐高低温等特点,是新兴的结构和功能材料。钛及钛合金常应用于以减轻结构质量、提高推重比为主要目的航空航天等军事领域,同时在造船、石油、化工、汽车、医疗和体育等民用领域的应用也越来越广泛[1]。但钛及钛合金还存在一些固有缺陷,如硬度低。纯钛的维氏硬度约为150~ 200HV,钛合金的维氏硬度通常不超过350HV,严重制约了其工业应用的品种及范围[2]。除此之外,钛及钛合金还有耐磨损性差、导热导电性不良和易咬死等缺点,影响了钛及钛合金工件的安全性与可靠性。针对钛及钛合金硬度低、耐磨损性差等问题,采用表面涂层方法进行表面改性被认为是行之有效的技术手段之一[3-4]。

以CrN为代表的金属氮化物,因其较高的表面硬度和优良的耐磨损性能而被作为工件的表面强化涂层,显著提高了其表面使役性能[5]。但是,对诸如316L、304不锈钢以及钛及钛合金等软金属部件,CrN涂层的使用性能仍然存在一些问题。例如,在高负荷耦合腐蚀侵蚀的服役环境下,软金属基体上的CrN涂层极易发生机械故障,即涂层从基体上剥离(粘合失败)和涂层自身破裂(内聚失败),从而导致涂层失效[6]。其中一个主要原因是软质基体(维氏硬度低于300HV)不能为CrN硬质涂层(高于1500HV)提供足够的支撑。当CrN涂层受到负荷时,由于它们的硬度差异较大,会在界面中产生较大的内部应力,为了释放这些应力,CrN涂层倾向于破裂和脱落[7]。另一个主要原因是CrN涂层很容易形成圆柱状的显微结构,柱状晶结构包含针、孔和微裂纹等界面缺陷,从而导致耐腐蚀性下降[8]。目前,通常认为具有适当延展性的中间层或过渡层可以通过吸收应力和防止裂纹扩展来改善基体与涂层较差的粘合性[6,9]。此外,若外部CrN涂层失效,具有良好耐腐蚀性的过渡层也可以提高涂层的可靠性。近期有关纳米多层涂层的研究结果表明,涂层的多层界面通过阻碍柱状晶的生长和截断裂纹扩展来提高涂层的韧性、结合强度和抗塑性变形能力[10-12]。现在关于CrN纳米多层涂层研究多集中在非晶Si3N4/CrN[13]、TiN/CrN[14]以及TiAlN/CrN[15]等异质结构涂层,此类多层涂层可以通过增加致密度和界面等方式,使裂纹扩展在界面处受阻,从而增强涂层的硬度、韧性以及耐磨损等性能。但由于形成的异质结构多层涂层不可避免地存在成分偏差和多相结构,在耐腐蚀应用中不免会对由于化学电位差过大而造成严重的电化学腐蚀产生影响。因此,设计一种定义为疏密CrN素多层涂层,以调节等离子体密度和能量为手段,使其具有疏松/致密的梯度同质结构,利用疏松子层对外加载荷的缓冲作用,减缓致密子层受力脆性开裂并防止腐蚀发生,这种涂层有可能在改善CrN涂层韧性的同时能避免因异质结构造成严重的电化学腐蚀。

本试验采用等离子体增强磁控溅射(Plasma enhanced magnetron sputter,PEMS)系统,以发射热电子的热丝(通常为钨丝)为电子源,通过调节热丝放电电流独立有效地调控真空腔内的等离子体密度,从而调节沉积到基体的涂层疏密度[16-17]。同时,沉积涂层过程中,热丝的热辐射作用能够迅速、有效地加热工件,提供了涂层形成所需要的温度。试验通过改变热丝放电电流从而控制等离子体密度的手段,在TC4钛合金表面沉积疏密程度不同的CrN单层和不同调制比疏密素多层涂层,探究涂层的力学性能以及涂层与TC4钛合金的适应性。

1 试验

1.1 基体准备及涂层制备

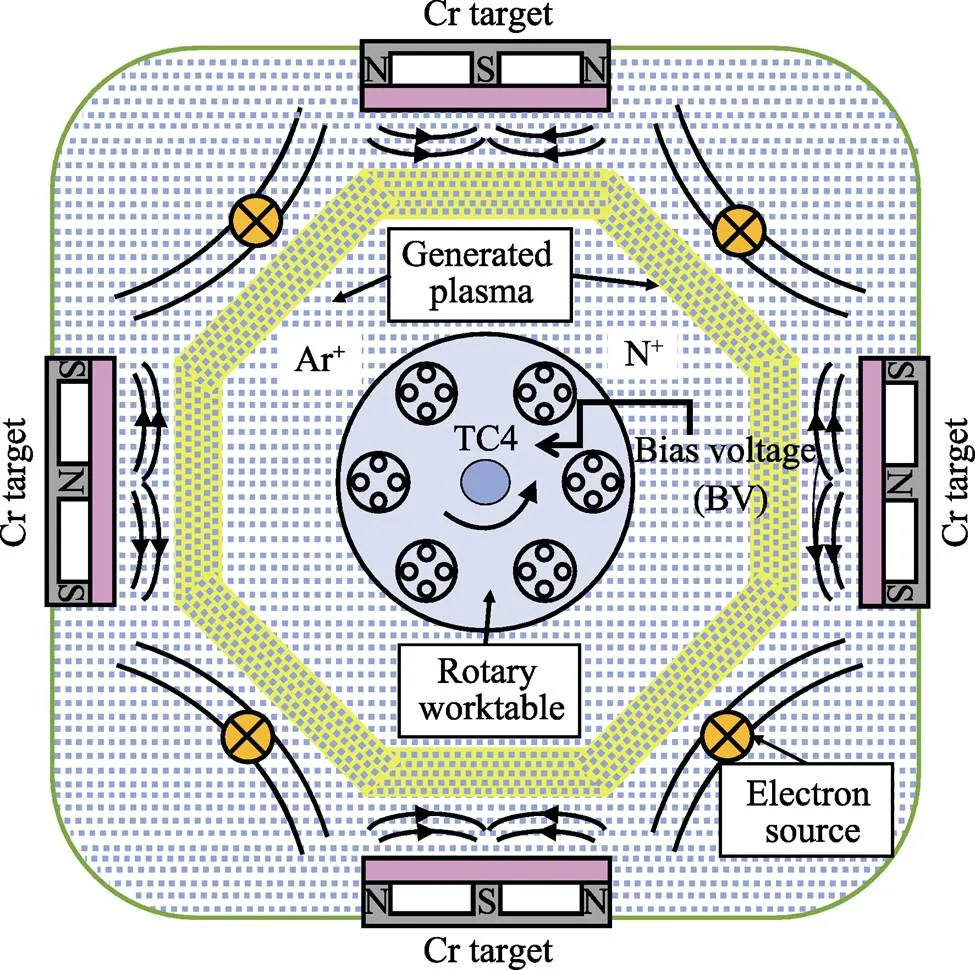

试验所用TC4钛合金基体的化学成分(以质量分数计)为:5.5%~6.8%Al,3.5%~4.5%V,0.30%Fe,0.20%O,0.10%C,0.05%H,Ti余量。将基材经线切割加工成尺寸为15 mm×15 mm×5 mm的片状试样,用600#—5000#砂纸打磨后抛光至镜面,然后同Si(100)片放入丙酮溶液和无水乙醇中超声波清洗各30 min,取出后吹干放入真空腔体内。试验采用的PEMS系统示意图如图1所示。

图1 PEMS系统示意图

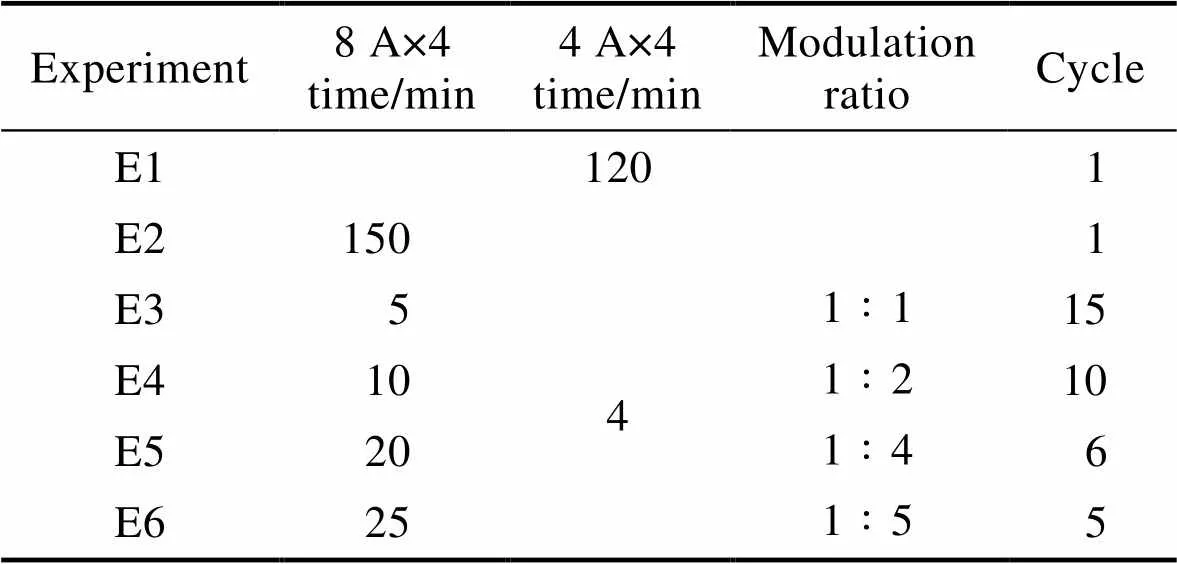

试验时,4块磁控Cr靶材的纯度为99.9%,尺寸为500 mm×180 mm×10 mm。待腔体内真空度降至3× 10–3Pa以下时,通入纯度为99.9%的氩气,调节电源功率设定每根热丝放电电流为6 A,保持腔体压强为0.3 Pa。分别采用脉冲低偏压–120 V和高偏压–300 V对试样表面进行等离子清洗各30 min,以去除试样表面的钝化膜。设定氩气流量为100 L/min,调节Cr靶电流为6 A×4,基体偏压为–50 V,热丝放电电流为4 A×4,沉积纯Cr金属过渡层3 min。在氮气(100 L/min)和氩气(100 L/min)的气氛中,保持压强为0.4 Pa,腔体温度为380~420 ℃,Cr靶电流为6 A×4,基体偏压为–50 V的条件下,分别调节热丝放电电流为4 A×4和8 A×4沉积CrN单层涂层。将设定的热丝放电电流依次交替,保证涂层总厚度不变,则获得不同调制比的CrN素多层涂层。其中热丝放电电流为4 A×4下的沉积速率约为50 nm/min,8 A×4下的沉积速率约为40 nm/min,具体工艺参数如表1所示。

表1 CrN涂层的沉积参数

Tab.1 Deposition parameters of CrN coatings

1.2 基体电流密度

图2为试验测得的基体偏压和热丝放电电流对基体电流密度影响的关系图。由图2可知,保持热丝放电电流不变,随着基体偏压的增大,基体电流密度逐渐升高随后到达饱和值;在基体偏压保持不变时,基体电流密度饱和值随热丝放电电流的增大呈线性增加,如在基体偏压为–50 V时,热丝放电电流为4 A×4和8 A×4获得的基体电流密度分别约为0.96 mA/cm2和1.78 mA/cm2(图2b)。这是由于腔体内气体离化率主要取决于热丝放电电流。当热丝放电电流不变时,释放出的热电子数和电离出的离子数相同,改变基体偏压,到达基体的总带电粒子数增加,从而电流密度增大;当基体偏压增大到一定值后,真空腔体内的绝大部分带电粒子均有能力到达基体,因而数量达到饱和,这时电流密度会达到饱和值,再增加偏压值,电流密度几乎不变。随着热丝放电电流的增加,释放出的电子总数增加,腔体内的氩气和氮气离化率增大,生长中的涂层受到更多离子轰击,从而使涂层的致密度增加。因此,通过调节热丝放电电流,调控到达基体的电流密度,达到调控涂层致密度的目的,从而获得疏密相间、材质相同的素多层结构的涂层。

图2 基体偏压和热丝放电电流对基体电流密度影响关系

1.3 涂层表征

采用X’Pert Power型多功能X射线衍射仪,对所沉积的涂层进行相结构测试与分析。采用晶面()的织构系数(Texture coefficient,TC)来表征该晶面择优取向程度,织构系数TC定义为每一晶面的相对衍射强度与各晶面相对衍射强度总和之比。通过Zei- SIGMA HD型场发射扫描电子显微镜观察涂层的表面和截面形貌,并测量厚度及元素含量。利用Alpha- step D-100型多功能台阶仪测量试样的表面粗糙度。使用G200型纳米压痕测试仪测量基体和涂层的纳米硬度和弹性模量,载荷为500 mN,测试结果取20个随机点的平均值。使用MS-T3001型摩擦磨损测试仪评估涂层的摩擦磨损性能,设定其转速为200 r/min,负载为2.94 N,持续时间为60 min。通过VHX-500F型3D光学显微镜观察试样的磨损轨迹,并使用Alpha-step D-100型多功能台阶仪测量磨损轨迹轮廓。利用洛氏硬度计在1470 N载荷下对涂层进行加载,引起与压痕边缘相邻的涂层破坏,在卸载后用200倍的光学显微镜观察压痕形貌,以定性评定基体/涂层的结合强度是否合格,评定等级为HF1—HF4表示有足够的结合强度,而HF5—HF6表示结合强度较差[18-19]。采用CHI760型电化学工作站,以动电位极化法,对试样进行耐腐蚀性测试。在测试前,先将试样暴露在腐蚀介质中60 min,以获得稳定的开路电位。腐蚀介质为3.5%NaCl溶液,测试体系采用标准的三电极体系:试样作为工作电极,铂片电极作为对电极,饱和甘汞电极作为参比电极。

2 结果及分析

2.1 涂层形貌

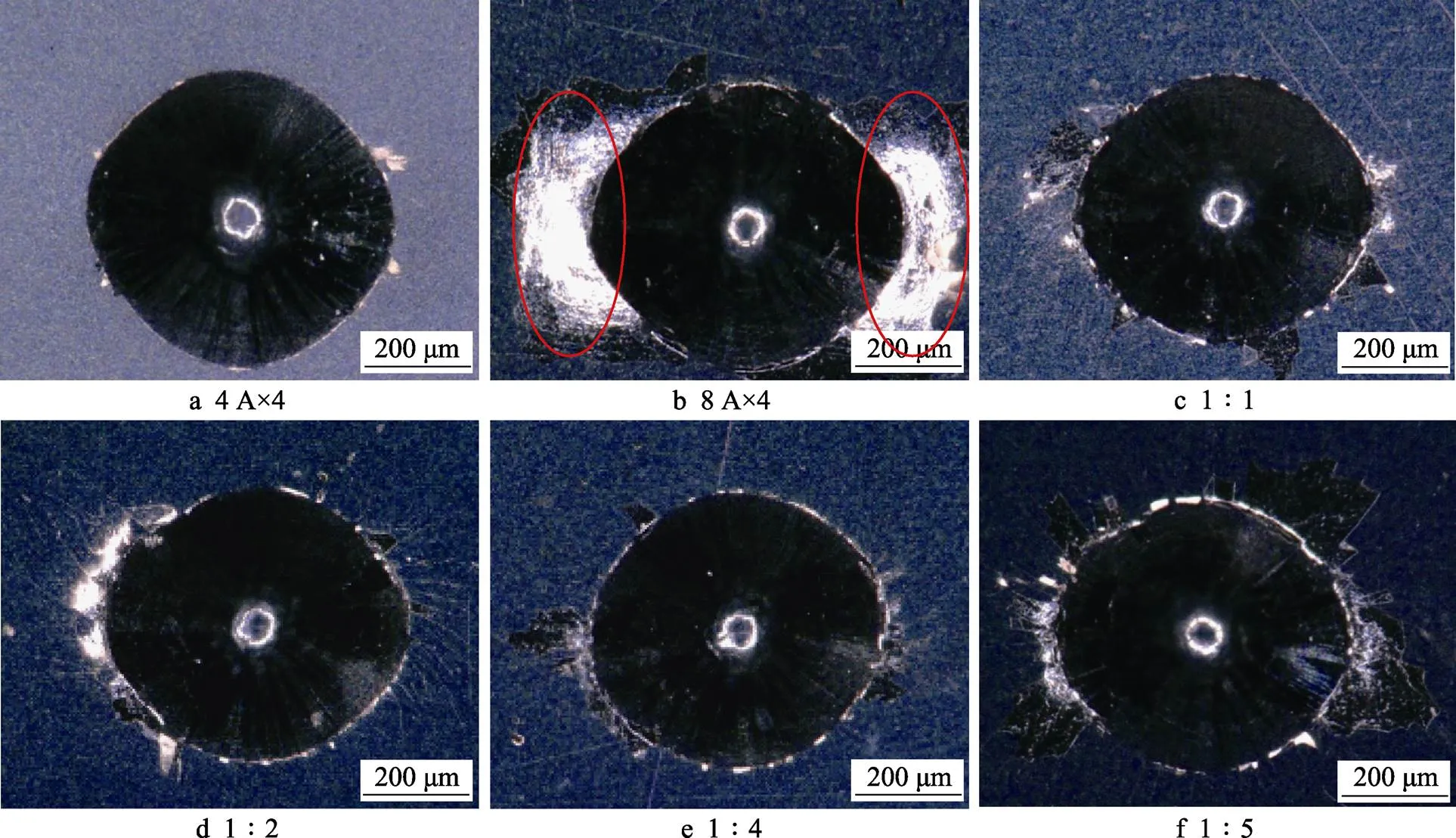

图3为CrN单层及不同调制比的素多层涂层表面和典型的截面形貌。从图3a和3b可以看出,不同热丝放电电流下所沉积的CrN涂层的表面形貌有较大差别。热丝放电电流为4 A×4时沉积的CrN单层呈现多孔隙的疏松大颗粒表面形貌,而放电电流为8 A×4时沉积的CrN单层则呈现致密、细小、均匀的圆粒状形貌。如1.2节所述,热丝放电电流为8 A×4时,基体的离子流密度为1.78 mA/cm2,离子流密度约为热丝放电电流为4 A×4(0.96 mA/cm2)的2倍,从而使生长中的涂层因受更多的离子轰击而致密。随着CrN素多层涂层调制比的增加,涂层表面形貌由疏松结构转变为致密结构。如调制比为1∶1(图3c)时,涂层表面形貌与热丝放电电流为4 A×4沉积的疏松CrN单层涂层相一致,颗粒粗大且疏松;调制比为1∶2和1∶4(图3d和3e)时,涂层保持大颗粒态,但颗粒间孔隙明显减少;而调制比为1∶5(图3f)时,涂层表面形貌则与热丝放电电流为8 A×4沉积的致密CrN单层涂层相同,颗粒均匀且致密。从图3g和图3h涂层的截面形貌可见,热丝放电电流保持不变所沉积的CrN单层涂层呈现柱状结构,热丝放电电流为4 A×4时沉积的疏松CrN涂层具有明显的孔隙,而8 A×4时沉积的致密CrN单层涂层致密且只有圆柱的界面存在。图3i为疏密CrN素多层涂层典型的截面显微形貌(调制比为1∶4),“暗”“明”相间的部分是6个疏密CrN双子层,分布均匀,多层界面阻断了涂层柱状生长,形成了较致密、无缺陷的多层结构。

图3 CrN涂层的表面及截面形貌

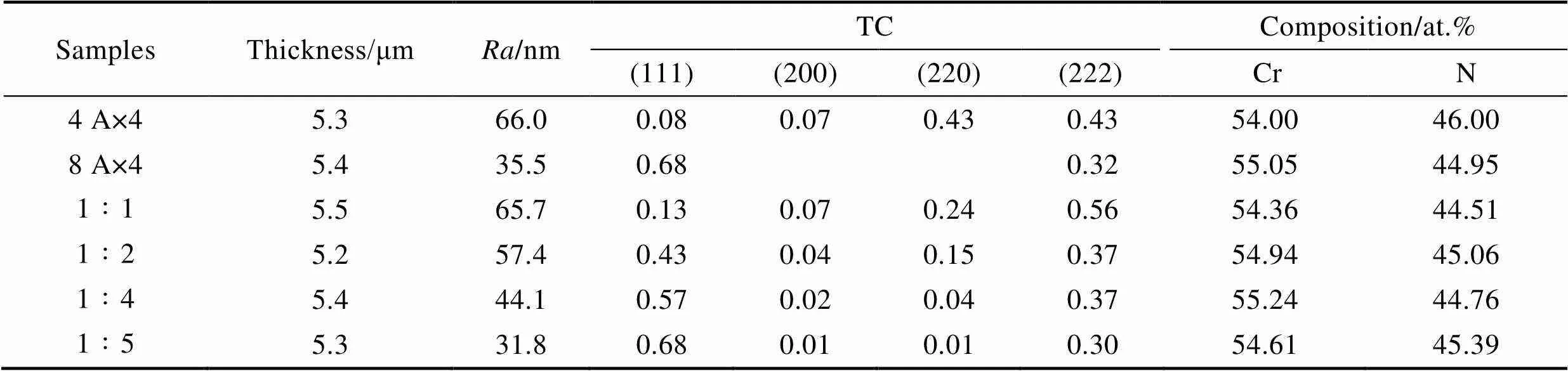

对CrN单层和素多层涂层进行厚度和粗糙度测量,如表2所示。如试验设计,通过精准控制工艺参数所沉积CrN单层和不同调制比的疏密素多层总厚度都保持同一水平,均为5.3 μm左右。致密CrN单层涂层的粗糙度为35.5 nm,明显低于疏松CrN单层涂层的66.0 nm;疏密CrN素多层涂层粗糙度变化趋势同疏密子层变化密切相关,随着致密子层厚度的增加,疏松子层的“模板”效应减弱,其粗糙度不断降低,最低为31.8 nm。热丝放电电流增大,增加了真空腔体内的等离子体密度,提高了生长中涂层的粒子迁移能力,因此随着涂层致密度的增加,涂层的粗糙度下降。

表2 CrN涂层的织构系数、厚度、成分以及粗糙度

Tab.2 Texture coefficient, thickness, composition and roughness of CrN coatings

2.2 涂层相结构

图4为涂层的XRD衍射图谱,计算各个晶面的织构系数TC数值,参见表2。对比标准PDF卡片(JCPDS No: 01-077-0047),在2为37°、43°、63°和79°左右出现了标准布拉格衍射峰,分别对应于面心立方结构CrN相的(111)、(200)、(220)和(222)晶面,但峰强弱差别较大。疏松CrN单层涂层出现了低强度(111)、(200)、(220)和(222)衍射峰,(220)和(222)织构系数计算值都为0.43,形成(220)和(222)双择优取向。致密CrN单层涂层出现了明显的高强度(111)和(222)衍射峰,并且沿(111)晶面择优生长,其织构系数高达0.68。类似的,随着调制比的增大,所沉积的疏密CrN素多层涂层的(111)衍射峰增强,其(111)织构系数迅速增大,涂层呈现出明显的(111)择优取向。据报道[20-21],涂层生长过程中择优取向的发展涉及表面能和应变能之间的竞争,对于具有面心立方结构的CrN涂层来说,(200)晶面具有最低表面能,(111)晶面具有最低应变能。随着热丝放电电流的增加,腔体内等离子体密度增大,使得涂层粒子获得更高的能量,粒子能够充分扩散,更有利于CrN涂层组织晶粒的形核和生长。当热丝放电电流为8 A×4沉积致密CrN单层涂层时,应变能占主导,根据能量最低原理,致密CrN涂层主要沿应变能最低的(111)晶面生长,表现出CrN(111)择优取向。同样的,在本试验沉积的疏密CrN素多层涂层中,随着致密子层调制厚度的增加,应变能逐渐占主导,(111)择优取向增强是可以预期的。另外,在允许的误差范围内,经半定量EDS检测结果表明(见表2),涂层表面的N/Cr原子数分数比基本保持在0.8,结合XRD可以进一步判断涂层仅由CrN单相组成,试验过程中所设定的热丝放电电流改变并不影响涂层的相组成。

图4 CrN涂层的XRD衍射图谱

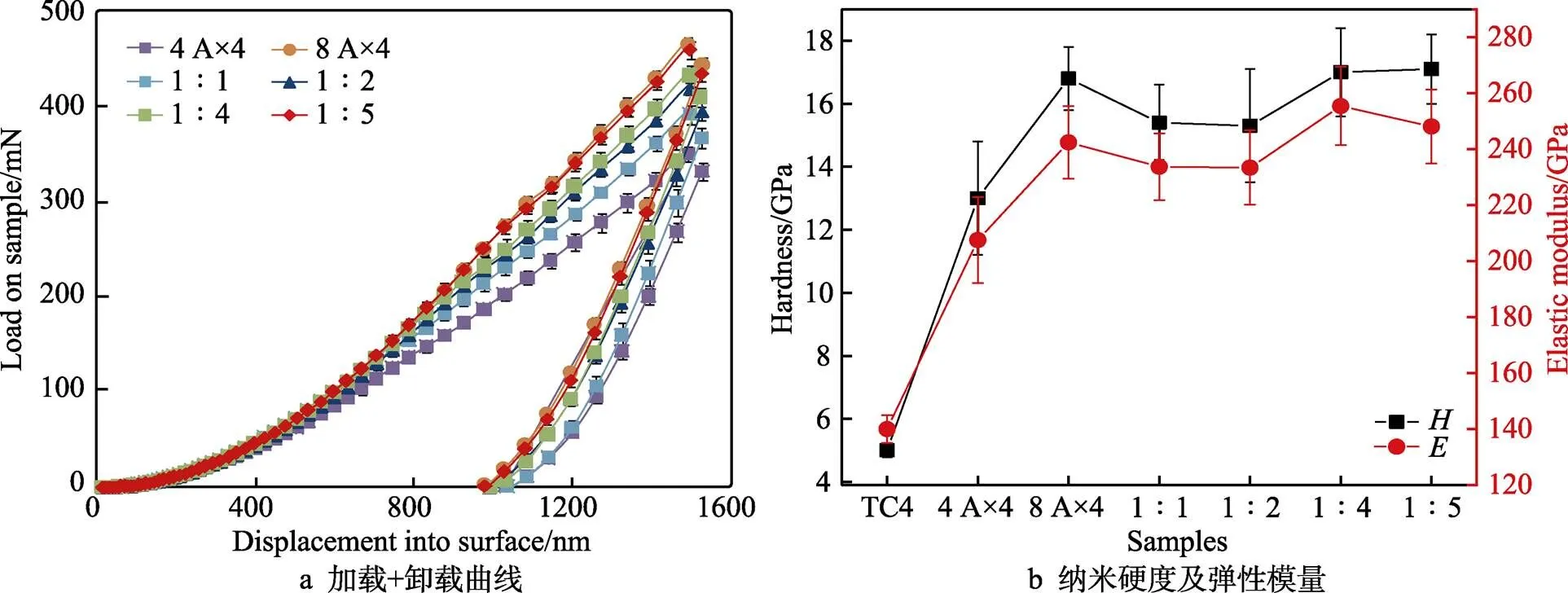

2.3 涂层力学性能

图5a为涂层的纳米压痕加载-卸载曲线,其曲线平滑且没有侵入平台,表明涂层在检测过程中没有发生破裂。图5b为TC4钛合金和CrN涂层的硬度(Hardness,)和弹性模量(Elastic modulus,)曲线。为避免基体对涂层和测量值的影响,选取涂层厚度1/10之前处的平均和。CrN涂层的和明显高于TC4钛合金,说明CrN涂层可明显提高TC4钛合金的表面硬度。当热丝放电电流较小时,即4 A×4,疏松CrN单层涂层的和值最小,分别为13.0 GPa和207.5 GPa。当增加热丝放电电流至8 A×4时,致密CrN单层涂层的和增加至较高值,分别为16.8 GPa和242.4 GPa。疏密CrN素多层涂层的和分别为15~18 GPa和230~260 GPa,均高于疏松CrN单层涂层,并且素多层涂层的和随着调制比的增大都呈现逐渐升高的趋势,这与涂层的结构密切相关。其中,对于调制比为1∶1和1∶2的涂层,调制周期分别为15和10,考虑到疏松和致密CrN单层涂层的相差4 GPa,相差35 GPa,此时多层涂层中的大量界面可能对和的贡献作用更大。但由于涂层中疏松子层的厚度较大,界面作用减弱,因此调制比为1∶1和1∶2的涂层的和介于疏松和致密CrN单层涂层之间,前者的和分别为15.4 GPa和233.7 GPa,后者的和分别为15.3 GPa和233.4 GP。另外,调制比为1∶4和1∶5的涂层的和与致密CrN单层涂层相比稍有提升,前者的和分别为17.0 GPa和257.4 GP,后者的和分别为17.1 GPa和248.1 GPa,这主要是因为涂层中的致密子层的厚度增加以及界面作用。

图5 试样的纳米压痕结果

由于界面性质的不同,基体和涂层的结构、硬度和弹性模量等均影响基体/涂层的结合强度。图6为涂层的洛氏压痕边部形貌。TC4钛合金基体表面的疏松CrN单层涂层压痕边缘基本完好,未见裂纹或脱落等现象(图6a),而致密CrN单层涂层呈现出从TC4钛合金表面的环形大面积脱落(图6b红色区域);疏密CrN素多层涂层出现了不同程度的放射性裂纹和脱落(图6c—f)。按照VDI 3198压痕测试标准,除致密CrN单层涂层评定等级为HF5外,其余涂层评定等级均为HF1—HF4,表现出较好的结合强度。其中以疏松CrN单层涂层的结合强度最优,等级为HF1。这归因于疏松CrN单层涂层的和虽然只比致密单层涂层分别低4 GPa和35 GPa,但在压头压入过程中,涂层的柱状间隙起到了缓冲应力传递的作用,使得涂层呈现出与基体的良好结合。不同调制比的疏密CrN素多层涂层与致密CrN单层涂层相比,基体/涂层的结合强度明显改善。一方面,由于厚度为纳米级别的疏松调制子层的作用,使整个CrN素多层的柱状晶结构的生长连续性被打断,形成多个界面,裂纹在子层界面处发生偏转并被强度高的界面阻碍,抑制裂纹在涂层中扩展,阻断了涂层受外力作用时应力传递和聚集,从而使整个疏密CrN素多层涂层体系内部的应力被限制在较低水平[22-23]。另一方面,具有疏松致密子层交替结构的疏密CrN素多层涂层在受到外力冲击时,硬的致密子层可以提高涂层的抗穿透性,软的疏松子层可以缓冲力的传播以减少塑性变形,从而提高了结合强度[24]。

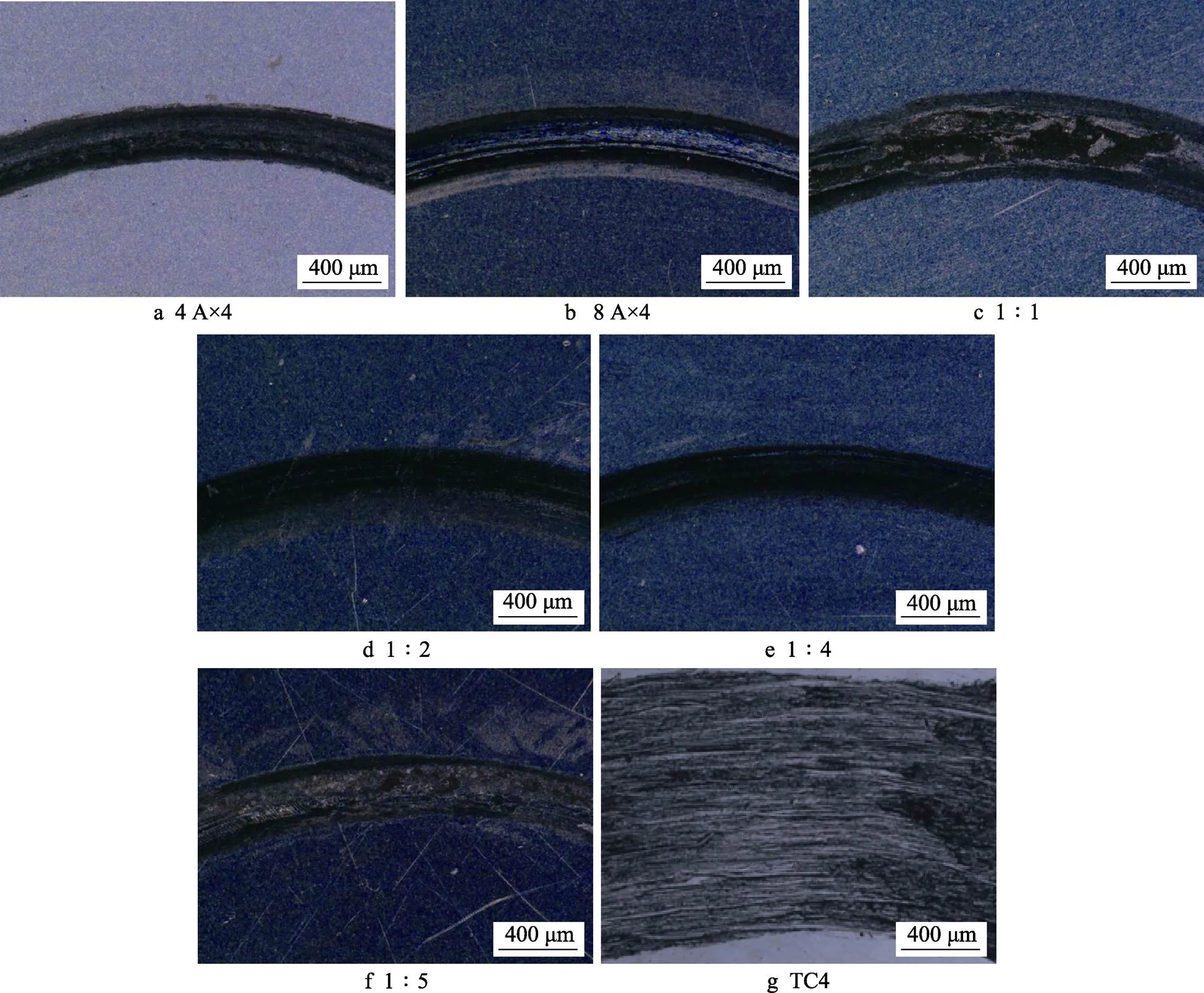

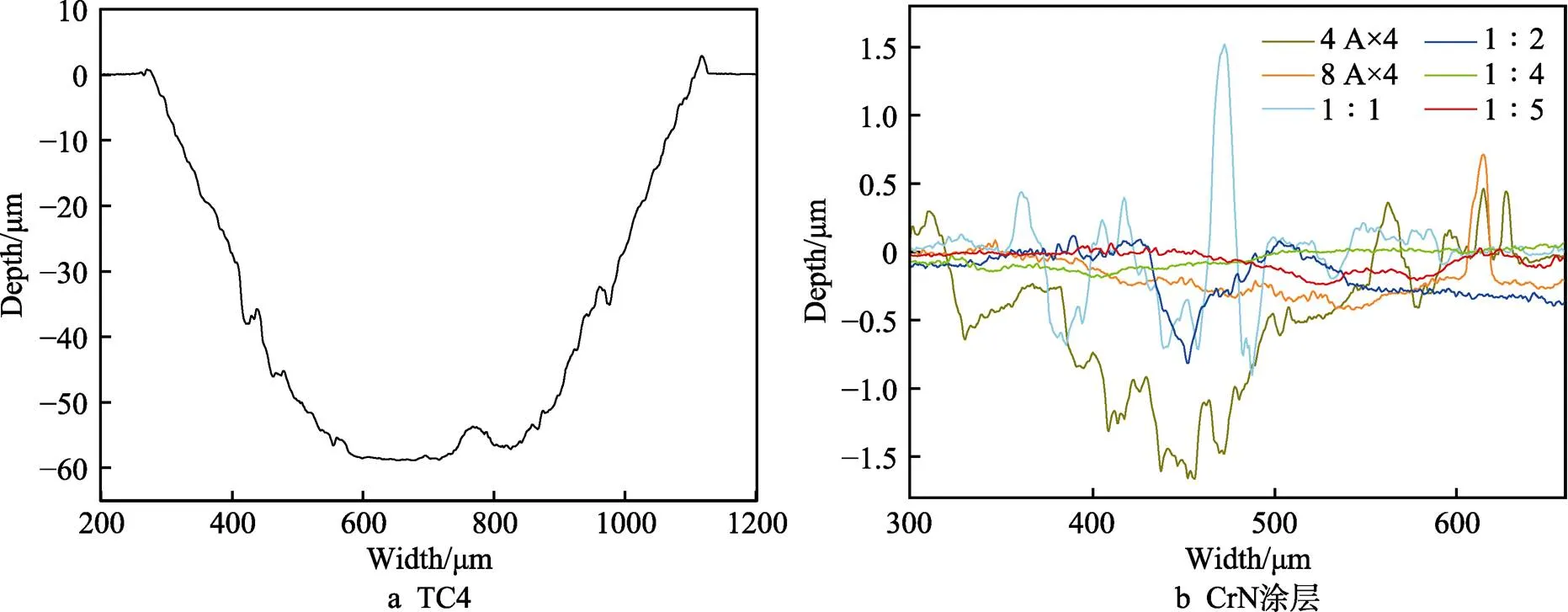

2.4 涂层耐磨损性

图7和图8分别为在载荷为2.94 N下CrN涂层和基体的磨痕形貌及其轮廓。沉积CrN涂层的试样表面的磨痕宽度以及深度都明显小于TC4钛合金,说明所沉积的CrN涂层可以提高TC4钛合金表面的耐磨损性。基体TC4钛合金呈现出典型的粘着磨损特征(图7g),磨损严重,其深度达60 μm(图8a)。低硬度(5 GPa)的TC4钛合金基体与硬度高达15 GPa的氧化锆摩擦副对磨时,在施加载荷时较软的TC4钛合金发生严重的塑性变形,表面氧化膜将被挤破,与接触面的原子发生键合并产生粘着,磨屑颗粒无法及时排出而堆积,进而加剧磨损,其表现出糟糕的耐磨损性能[25]。CrN涂层表现出不同程度的磨粒磨损,沿着摩擦方向,涂层表面存在深度不一的划痕。对于疏松CrN单层涂层而言,因涂层结构疏松,承载能力低,易与基体一同发生塑性变形(图8b轮廓图中磨痕两侧有明显向上突起),在摩擦时,划痕的周围颗粒易脱落且发生堆积,其磨痕较深,磨损体积较大[26]。随着CrN涂层的致密度增加,涂层的磨损体积减小,其耐磨损性能提高。在疏密子层调制比为1∶1时,涂层的表面磨痕形貌出现了轻微的脱落坑,并且磨痕轮廓凹凸不平(图7c和图8b)。主要原因是每一周期的疏松子层与致密子层的厚度相近,承载能力相对不足,硬质碎块发生了脆性剥落而形成了凹坑。调制比为1∶2的涂层的磨痕较深且窄(图7d和图8b),其耐磨损性较调制比为1:1的涂层有所提高。当调制比为1∶4时,涂层的耐磨损性达到最优,磨痕平整且窄(图7e和图8b)。调制比为1∶5的涂层表面的磨痕曲线波动增加,磨粒形貌再现(图7f和图8b)。

图6 CrN涂层的表面压痕形貌

图7 CrN涂层和基体的表面磨痕形貌

图8 基体和CrN涂层的磨痕轮廓

结果表明,CrN涂层的耐磨损性能与其涂层结构密切相关。一方面,具有致密的微观结构和较高的表面硬度会显著提高涂层的耐磨性;另一方面,对于不同调制比的疏密CrN素多层涂层,在外加摩擦力的作用下,具有纳米级厚度的疏松子层具有吸收能量、缓冲应力聚集的作用;致密且高硬度的子层具有承载载荷冲击,缓解摩擦副与涂层表面的接触压力,提高涂层耐磨损性的作用。因此,素多层涂层中疏松子层与致密子层的匹配至关重要,在本试验载荷作用下,调制比为1∶4的疏密CrN素多层涂层呈现了最优的耐磨损性能。

2.5 涂层耐腐蚀性

图9为TC4钛合金基体和CrN涂层的动电位极化曲线。通过Tafel外推法从极化曲线计算对应的自腐蚀电位和自腐蚀电流密度如表3所示。对于电化学腐蚀而言,较高的自腐蚀电位和较小的自腐蚀电流密度表明材料具有较强的耐腐蚀性能[27]。腐蚀速率与自腐蚀电流密度成正比例关系,即较低的自腐蚀电流密度,其腐蚀速率较低[28]。由图9及表3可见,CrN涂层的自腐蚀电位均高于TC4钛合金,说明CrN涂层具有较TC4钛合金更强的耐腐蚀性。其中,致密CrN单层涂层与TC4钛合金电位差最小,相差23.3 mV。如果形成腐蚀电池通道,致密CrN单层涂层将对TC4钛合金的损害最小。单层涂层的耐腐蚀性能与其致密度密切相关,而对于多层涂层来说,其耐腐蚀性能还受子层调制比的影响[29]。比较疏松CrN单层涂层和TC4钛合金发现,前者自腐蚀电流密度(6.43×10–7A/cm2)比基体(7.04×10–8A/cm2)大1个数量级,自腐蚀电位差较大(约131 mV),说明此涂层无法抑制腐蚀性介质的渗透和贯穿,对TC4钛合金无耐腐蚀保护作用,反而加剧TC4钛合金的腐蚀。对于调制比为1∶1的CrN素多层涂层,虽然与TC4钛合金有较大的电位差,但由于多层中致密子层的存在,其自腐蚀电流密度(9.60×10–8A/cm2)与TC4钛合金相当,将不会恶化TC4钛合金的耐腐蚀性;调制比为1∶2、1∶4以及1∶5的CrN素多层涂层与TC4钛合金有一定电位差,但其自腐蚀电流密度明显低于TC4钛合金,由此说明具有适当子层调制比的素多层涂层,由于形成界面抑制涂层的柱状生长且可封闭部分孔隙,有效提高涂层的耐腐蚀性能,同样地也可说明涂层致密度在其腐蚀防护中的作用。另外,致密CrN单层涂层的自腐蚀电流密度(1.02×10–8A/cm2)最低,其与基体的电位差最小,这是因为涂层的致密结构有效抑制了腐蚀介质的渗透,其耐腐蚀性最强。

综上所述,在等离子体增强磁控溅射系统中,通过调节热丝放电电流可有效调控真空腔内的等离子体密度,从而在TC4钛合金基体表面制备致密度、晶体取向可控的CrN单层和素多层涂层。受益于涂层疏密结构和多层界面的共同作用,调制比为1∶4的疏密CrN素多层涂层呈现出与致密CrN单层涂层相近的纳米硬度、略高的弹性模量以及与基体工业可接受的结合强度。同时,调制比为1∶4的涂层还表现出了最优的耐磨损性及优异的耐腐蚀性。

图9 TC4钛合金和CrN涂层的极化曲线

表3 TC4钛合金和CrN涂层的电化学腐蚀参数

Tab.3 Electrochemical corrosion parameters of TC4 titanium alloy and CrN coatings

3 结论

1)采用等离子体增强磁控溅射技术,通过调节热丝放电电流,在TC4钛合金表面制备了CrN单层和疏密素多层涂层。热丝放电电流越大,等离子体密度越高,涂层越致密,CrN涂层沿应变能最低的(111)晶面生长,其(111)择优取向越明显。

2)疏松和致密CrN单层涂层的和相差分别为4 GPa和35 GPa,疏密素多层涂层中致密子层越厚,力学性能越接近致密单层涂层,其调制比为1∶4和1∶5的涂层的和与致密CrN单层涂层相比稍有提升,前者的和分别为17.0 GPa和257.4 GP,后者的和分别为17.1 GPa和248.1 GPa。

3)疏松CrN单层涂层与TC4钛合金的结合强度最佳,致密CrN单层涂层与TC4钛合金的结合力最差,疏密素多层涂层受益于疏密结构和多层界面的双重作用,有助于改善涂层与基体的结合强度。

4)摩擦磨损测试结果表明,疏松CrN单层涂层的磨痕最深,致密CrN单层涂层磨粒脱落,素多层结构有助于改善涂层的耐磨损性,其中调制比为1∶4的疏密CrN素多层涂层的耐磨损性能最优。

5)自腐蚀电位和自腐蚀电流密度结果表明,涂层致密度是影响其耐腐蚀性能的关键因素。涂层越致密,其对基体的耐腐蚀性保护作用越强。

[1] 屠振密, 朱永明, 李宁, 等. 钛及钛合金表面处理技术的应用及发展[J]. 表面技术, 2009, 38(6): 84-86. TU Zhen-mi, ZHU Yong-ming, LI Ning, et al. Applications and advances on surface treatment for titanium and titanium alloy[J]. Surface technology, 2009, 38(6): 84-86.

[2] 何利舰, 张小农. 钛及钛合金的表面处理技术新进展[J]. 上海金属, 2005, 27(3): 39-45. HE Li-jian, ZHANG Xiao-nong. Recent progress on surface treatment technologies of titanium and titanium alloys[J]. Shanghai metals, 2005, 27(3): 39-45.

[3] 王少鹏, 李争显, 杜继红. 钛合金表面等离子喷涂涂层材料的研究进展[J]. 表面技术, 2013, 42(5): 93-97. WANG Shao-peng, LI Zheng-xian, DU Ji-hong. Research progress in plasma spray coating materials on the titanium alloy substrates[J]. Surface technology, 2013, 42(5): 93-97.

[4] 刘凤岭, 李金桂, 冯自修. 钛合金表面技术的进展[J]. 腐蚀与防护, 2001, 22(2): 54-57. LIU Feng-ling, LI Jin-gui, FENG Zi-xiu. Evolution of surface technologies for titanium alloys[J]. Corrosion & protection, 2001, 22(2): 54-57.

[5] 孙健, 刘书彬, 李伟, 等. 电子束物理气相沉积制备热障涂层研究进展[J]. 装备环境工程, 2019, 16(1): 1-6. SUN Jian, LIU Shu-bin, LI Wei, et al. Research progress of thermal barrier coating prepared by electron beam physical vapor deposition[J]. Equipment environmental engineering, 2019, 16(1): 1-6.

[6] SONG M, GUO J, YANG Y, et al. Fe2Ti interlayer for improved adhesion strength and corrosion resistance of TiN coating on stainless steel 316L[J]. Applied surface science, 2019, 504: 144483.

[7] ZHANG X, TIAN X B, ZHAO Z W, et al. Evaluation of the adhesion and failure mechanism of the hard CrN coatings on different substrates[J]. Surface & coatings technology, 2019, 364: 135-143.

[8] 张静, 单磊, 苏晓磊, 等. 基体材料对Cr/CrN多层涂层在海水环境中磨蚀性能的影响[J]. 表面技术, 2018, 47(12): 210-216. ZHNG Jing, SHAN Lei, SU Xiao-lei, et al. Effect of substrate material on tribocorrosion performance of Cr/CrN multilayer coatings in seawater[J]. Surface technology, 2018, 47(12): 210-216.

[9] TENG Y, GUO Y Y, ZHANG M, et al. Effect of Cr/CrNtransition layer on mechanical properties of CrN coatings deposited on plasma nitrided austenitic stainless steel[J]. Surface & coatings technology, 2019, 367: 100-107.

[10] ZHOU Y, ASAKI R, SOE W H, et al. Hardness anomaly, plastic deformation work and fretting wear properties of polycrystalline TiN/CrN multilayers[J]. Wear, 1999, 236(1-2): 159-164.

[11] SHAN L, WANG Y X, LI J L, et al. Structure and mechanical properties of thick Cr/Cr2N/CrN multilayer coating deposited by multi-arc ion plating[J]. Transactions of Nonferrous Metals Society of China, 2015, 25(4): 1135-1143.

[12] OU Y X, LIN J, TONG S, et al. Wear and corrosion resistance of CrN/TiN superlattice coatings deposited by a combined deep oscillation magnetron sputtering and pulsedDC magnetron sputtering[J]. Applied surface science, 2015, 351(1): 332-343.

[13] OU Y X, OUYANG X P, LIAO B, et al. Hard yet tough CrN/Si3N4multilayer coatings deposited by the combined deep oscillation magnetron sputtering and pulsed DC magnetron sputtering[J]. Applied surface science, 2020, 502(144168): 1-9.

[14] BARSHILIA H C, JAIN A, RAJAM K S. Structure, hardness and thermal stability of nanolayered TiN/CrN multilayer coatings[J]. Vacuum, 2003, 72(3): 241-248.

[15] GRIPS V K W, SELVI V E, BARSHILIA H C, et al. Effect of electroless nickel interlayer on the electrochemical behavior of single layer CrN, TiN, TiAlN coatings and nanolayered TiAlN/CrN multilayer coatings prepared by reactive dc magnetron sputtering[J]. Electrochimica acta, 2006, 51(17): 3461-3468.

[16] WEI R, LANGA E, RINCON C, et al. Deposition of thick nitrides and carbonitrides for sand erosion protection[J]. Surface & coatings technology, 2006, 201(7): 4453-4459.

[17] HATEM A, LIN J, WEI R, et al. Tribocorrosion behavior of low friction TiSiCN nanocomposite coatings deposited on titanium alloy for biomedical applications[J]. Surface & coatings technology, 2018, 347: 1-12.

[18] VIDAKIS N, ANTONIADIS A, BILALIS N. The VDI 3198 indentation test evaluation of a reliable qualitative control for layered compounds[J]. Journal of materials processing technology, 2003, 143(1): 481-485.

[19] 朱晓东, 米彦郁, 胡奈赛, 等. 膜基结合强度评定方法的探讨[J]. 中国表面工程, 2002, 15(4): 28-31. ZHU Xiao-dong, MI Yan-yu, HU Nai-sai, et al. Investigation into evaluation of interfacial strength of coatings[J]. China surface engineering, 2002, 15(4): 28-31.

[20] PELLEG J, ZEVIN L Z, LUNGO S, et al. Reactive- sputter-deposited TiN films on glass substrates[J]. Thin solid films, 1991, 197(1-2): 117-128.

[21] GAUTIER C, MACHET J. Study of the growth mechanisms of chromium nitride films deposited by vacuum ARC evaporation[J]. Thin solid films, 1997, 295(1-2): 43-52.

[22] 杨方亮, 王彦峰. 钛合金表面百微米级Ti/TiN多层复合涂层性能研究[J]. 表面技术, 2017, 46(3): 96-100.YANG Fang-liang, WANG Yan-feng. Properties of hundred- micron Ti/TiN multilayer composite coating on titanium alloy[J]. Surface technology, 2017, 46(3): 96-100.

[23] RATAJSKI J, GILEWICZ A, BARTOSIK P, et al. Mechanical properties of antiwear Cr/CrN multi-module coatings[J]. Archives of materials science & engineering, 2015, 75(1): 35-45.

[24] WIECINSKI P, SMOLIK J, GARBACZ H, et al. Microstructure and mechanical properties of nanostructure multilayer CrN/Cr coatings on titanium alloy[J]. Thin solid films, 2011, 519(12): 4069-4073.

[25] 滕越, 周艳文, 郭媛媛, 等. 热丝增强等离子体辅助渗氮中氮在不锈钢中的扩散与析出机制[J]. 表面技术, 2019, 48(9): 113-120. TENG Yue, ZHOU Yan-wen, GUO Yuan-yuan, et al. Diffusion and precipitation mechanism of nitrogen in austenitic stainless steel during hot-wire enhanced plasma-assisted nitriding[J]. Surface technology, 2019, 48(9): 113-120.

[26] 汪笑鹤, 刘彬, 肖军, 等. 火箭橇滑块摩擦磨损失效机理及形貌特征分析[J]. 表面技术, 2019, 48(3): 141-148. WANG Xiao-he, LIU Bin, XIAO Jun, et al. Investigation on friction and wear topography features and failure mechanism of slider of rocket sled[J]. Surface technology, 2019, 48(3): 141-148.

[27] LEI J, SHI C, ZHOU S, et al. Enhanced corrosion and wear resistance properties of carbon fiber reinforced Ni- based composite coating by laser cladding[J]. Surface & coatings technology, 2018, 334: 274-285.

[28] 贺星, 孔德军, 宋仁国. 扫描速度对激光熔覆Al-Ni- TiC-CeO2复合涂层组织与性能的影响[J]. 表面技术, 2019, 48(3): 155-162. HE Xing, KONG De-jun, SONG Ren-guo. Effect of scanning speed on microstructures and properties of laser cladding Al-Ni-TiC-CeO2composite coating[J]. Surface technology, 2019, 48(3): 155-162.

[29] 关晓艳, 王永欣, 李泽超, 等. 金属Cr层对Cr/Cr2N纳米多层涂层的性能影响[J]. 表面技术, 2017, 46(11): 15-21.GUAN Xiao-yan, WANG Yong-xin, LI Ze-chao, et al. Effects of Cr layers on properties of Cr/Cr2N nano-multilayer coatings[J]. Surface technology, 2017, 46(11): 15-21.

Surface Modification of TC4 Titanium Alloy by CrN Prime Multilayer

,,,,,,

(Research Institute of Surface Engineering, School of Materials and Metallurgy, University of Science and Technology Liaoning, Anshan 114051, China)

This propose is to improve the hardness and wear resistance of TC4 titanium alloy and to improve the adaptability of CrN hard coating to TC4 titanium alloy. By using plasma-enhanced magnetron sputtering system, loose and dense CrN monolayer and multilayer coatings are deposited on surface of TC4 titanium alloy substrate by adjusting the hot wire discharge current. The morphology, composition, phase structure and performance of CrN coatings are characterized by X-ray diffraction (XRD), energy dispersive spectroscopy (EDS), scanning electron microscopy (SEM), nano-indentation, Rockwell indenter, ball- on-disk tribometer and step tester. The corrosion resistance of CrN coatings is characterized by the electrokinetic polarization method. When the hot wire discharge current is 4 A×4, the morphology of the CrN monolayer coating are loose structure with the defects of pinholes; that of CrN monolayer coating deposited at the discharge current of 8 A×4 is dense and defect free structure. The CrN prime multilayer coating with alternating loose and dense sublayers are obtained by periodically adjusting discharge currents. The CrN coatings are composed of a single CrN phase with a face-centered cubic structure. The diffraction orientations of the loose CrN monolayer coating are (111), (200), (220) and (222). On the other hand, the dense CrN monolayer coating showed its preferred orientation of (111) plane. The (111) diffraction peak of the CrN prime multilayer coatings increased with the increases of the modulation ratio of the loose sublayer to dense one. Theandof the loose CrN monolayer coating and the CrN prime multilayer coatings with a modulation ratio of 1:4 are the minimum and maximum, namely 13.0 GPa and 207.5 GPa, 17.0 GPa and 257.4 GPa, respectively. The Rockwell indentation method under a load of 1470 N shows that the dense CrN monolayer coating is with the weakest bonding strength, the grade of HF5, the remaining coatings are within the grades of HF1-HF4. The self-corrosion potential of CrN coatings is positively shifted compared to that of TC4 titanium alloy. CrN hard coating can effectively improve hardness and wear resistance of TC4 titanium alloy. Compared with a monolayer, CrN prime multilayer coatings deposited under periodic adjustment of the plasma density exhibited significantly improved performance.

TC4 titanium alloy; prime multilayer coating; hardness; wear resistance; corrosion resistance

2020-08-11;

2020-10-30

LI Jin-long (1995—), Male, Master, Research focus: materials surface modification.

周艳文(1966—),女,博士,教授,主要研究方向为表面工程。邮箱:zhouyanwen1966@163.com

Corresponding author:ZHOU Yan-wen (1966—), Female, Doctor, Professor, Research focus: surface engineering. E-mail: zhouyanwen1966@ 163.com

李金龙, 周艳文, 张开策, 等.TC4钛合金表面涂层改性:CrN素多层[J]. 表面技术, 2021, 50(4): 215-224.

TG174.4

A

1001-3660(2021)04-0215-10

10.16490/j.cnki.issn.1001-3660.2021.04.021

2020-08-11;

2020-10-30

国家自然科学基金(51972155,51672119,51702145);辽宁科技大学海工钢国家重点实验室联合基金项目(SKLMEA-USTL- 201709);辽宁科技大学产业技术研究院重大应用项目(601012431-10)

Fund:Supported by the National Natural Science Foundation of China (51972155, 51672119, 51702145), State Key Laboratory of Offshore Steel Joint Fund Project of University of Science and Technology Liaoning (SKLMEA-USTL-201709), Key Application Project of University of Science and Technology Liaoning (601012431-10)

李金龙(1995—),男,硕士研究生,主要研究方向为材料表面改性。

LI Jin-long, ZHOU Yan-wen, ZHANG Kai-ce, et al. Surface modification of TC4 titanium alloy by CrN prime multilayer[J]. Surface technology, 2021, 50(4): 215-224.