基于离子束辅助激光的硬质合金表面微织构制备方法研究

2021-05-08刘峰郭旭红韩玉杰王呈栋刘同舜董帮柱张克栋

刘峰,郭旭红,韩玉杰,王呈栋,刘同舜,董帮柱,张克栋

激光表面改性技术

基于离子束辅助激光的硬质合金表面微织构制备方法研究

刘峰,郭旭红,韩玉杰,王呈栋,刘同舜,董帮柱,张克栋

(苏州大学 机电工程学院,江苏 苏州 215131)

解决纳秒激光所制备的硬质合金表面微织构尺寸不可控且质量较差的问题。提出了离子束刻蚀与纳秒激光复合加工技术。首次采用离子束辅助激光加工在WC/Co硬质合金表面制备凹坑型微织构,研究了激光扫描速度、重复频率、脉冲宽度和刻蚀时间4种不同加工参数对微凹坑表面形貌及结构尺寸的影响,并初步预测和建立了复合加工过程中微凹坑轮廓演变模型。凹坑型微织构边缘熔融物堆积量随激光重复频率的增加而增加,与扫描速度和脉冲宽度成反比,其中激光重复频率的影响最大。制备的微凹坑直径和深度可以通过改变激光重复频率和刻蚀时间来调节,使用纳秒激光以20、25、30、35 kHz重复频率加工的微凹坑经离子束刻蚀150 min后,边缘的不规则凸起高度分别由1.112、1.675、2.951、3.235 μm降低至0.222、0.689、0.976、1.364 μm,且刻蚀速率与激光重复频率成正比。离子束刻蚀150 min后,抛光硬质合金表面粗糙度由0.022 μm增加至0.079 μm,而激光织构化硬质合金表面粗糙度随刻蚀时间的增加均有所降低。建立了基于离子束辅助激光的表面微织构轮廓演变模型,实现了硬质合金表面微织构的高质量可控制备。

离子束辅助激光加工;WC/Co硬质合金;凹坑型微织构;加工参数;表面形貌;轮廓演变模型

作为一种三维结构,规则织构化基体表面比表面积较高,并且通过表面织构形态和参数的优化可使基体表面呈现出良好的润湿特性,提升基体表面能,具有良好的表面附着性能,这些特性可被用于吸附、催化等过程,因此织构在涂层的形成与生长过程中可起到提供表面的作用,从而增强涂层膜基结合强度[1-2]。基体表面织构改善涂层结合性能取决于其形态和参数的优化,而织构的加工精度和加工方法会显著影响织构的形态和参数可控性[3]。利用具有高可控性的织构加工方法是提高基体表面织构效能的有效手段。目前,常用的织构加工方法有激光加工技术[4]、电火花加工技术[5]、光刻加工技术[6]、磨料射流加工技术[7]以及聚焦离子束加工技术[8],其中激光加工技术属于非接触式,操作简单,重复性好,加工效率高,变形余量小,功率密度大,穿透力强,是目前刀具基体表面织构的常用加工方法[9]。然而,激光加工技术制备的织构表面质量差,加工烧蚀严重,易造成织构内部及沟槽边缘凸起,产生熔融物等缺陷,严重影响刀具后续基体表面涂层的沉积质量,且织构尺寸无法得到控制。基于以上存在的加工缺陷,连云淞等[10-11]利用干法刻蚀技术成功制备出了等离子体织构化刀具,在优化刻蚀参数的同时提高了制备织构的表面质量,有效改善了刀具的切削性能。但是单一的等离子体刻蚀工艺流程复杂繁琐,耗时长,且刻蚀气体与硬质合金材料WC反应缓慢,导致刻蚀速率低,大大提高了刻蚀成本。

据报道,激光束辐照硬质材料易造成其化学势和微观结构发生相应变化,从而引起激光改性和非激光改性区域之间的刻蚀速率不同,而激光烧蚀造成的表面凸起区域化学势相对较高,在蚀刻过程中易于被去除[12-14]。刘学青等[15]利用等离子体刻蚀辅助激光加工技术实现了高质量硅基微凹透镜阵列的可控制备,激光改性区硅材料较快被刻蚀,速率约为未改性区的4倍,且通过调节激光能量、脉冲数以及刻蚀时间,可单独调控织构的尺寸和深度。可见,干法刻蚀辅助激光加工技术可以实现高质量表面结构的可控制备,相较于需要依据刻蚀材料选择相应刻蚀气体的等离子体刻蚀,离子束刻蚀在材料无限制性这方面优势突出。然而,干法刻蚀辅助激光加工方法在硬质合金表面微织构制备中尚缺乏相关研究,且不同加工参数下微织构的结构尺寸变化规律尚不明确。

为此,本文采用离子束辅助激光加工在WC/Co硬质合金刀具表面制备了凹坑型微织构。探究了激光扫描速度、重复频率、脉冲宽度和刻蚀时间4种加工参数对微凹坑表面形貌及粗糙度的影响,基于刻蚀过程中结构尺寸变化的初步预测,建立了离子束辅助激光制备的微凹坑轮廓演变模型。

1 试验

1.1 试验刀具制备

本试验材料选取YG6硬质合金(几何尺寸16 mm× 16 mm×5 mm),主要成分为碳化钨(WC)和粘结剂钴(Co),其部分物理性能如表1所示。在进行织构加工前,首先对WC/Co硬质合金表面进行机械研磨、抛光,以保证样件表面精度,然后再利用超声波清洗,将抛光后的样件在无水乙醇中清洗15 min。

表1 硬质合金材料的物理性能

Tab.1 Physical properties of cemented carbide materials

1.2 离子束辅助激光加工技术

如图1所示,整个复合加工过程包含2个歩骤:表面微织构的制备,离子束刻蚀织构化硬质合金表面。首先采用天弘激光股份有限公司提供的纳秒光纤激光打标机(TH-LMM)在WC/Co硬质合金表面加工凹坑型微米级织构。在采用纳秒光纤激光打标机加工织构过程中,激光辐照使得表面物质高温蒸发或者通过光能作用发生物理化学变化[16],造成织构内部及边缘大量熔融物堆积,形成不规则凸起,织构表面形貌较差,如图2所示。因此,引入离子束刻蚀技术,将样品放入离子束刻蚀(IBE-A-150)设备中,通过离子轰击去除织构内部及边缘的不规则凸起,离子束辅助激光加工工艺参数如表2所示。

图1 离子束辅助激光加工的工艺流程图

图2 激光加工微织构示意图

表2 离子束辅助激光加工工艺参数

Tab.2 IBE-assisted laser processing parameters

在离子束辅助激光加工过程中,使用3D光学轮廓仪测量不同样品表面微凹坑的轮廓曲线及表面粗糙度,使用蔡司扫描电子显微镜(SEM,EVO18,德国)观察分析不同样品的表面形貌。

1.3 正交试验设计

在激光加工中,表面微织构的形成主要利用熔化、直接蒸发去除机理实现[17]。其中,激光扫描速度、重复频率、脉冲宽度是影响加工质量的重要因素。凹坑型微织构加工参数为:激光功率20 W,脉冲电流均1 A,激光填充方式为折线形,填充间距0.0001 mm。

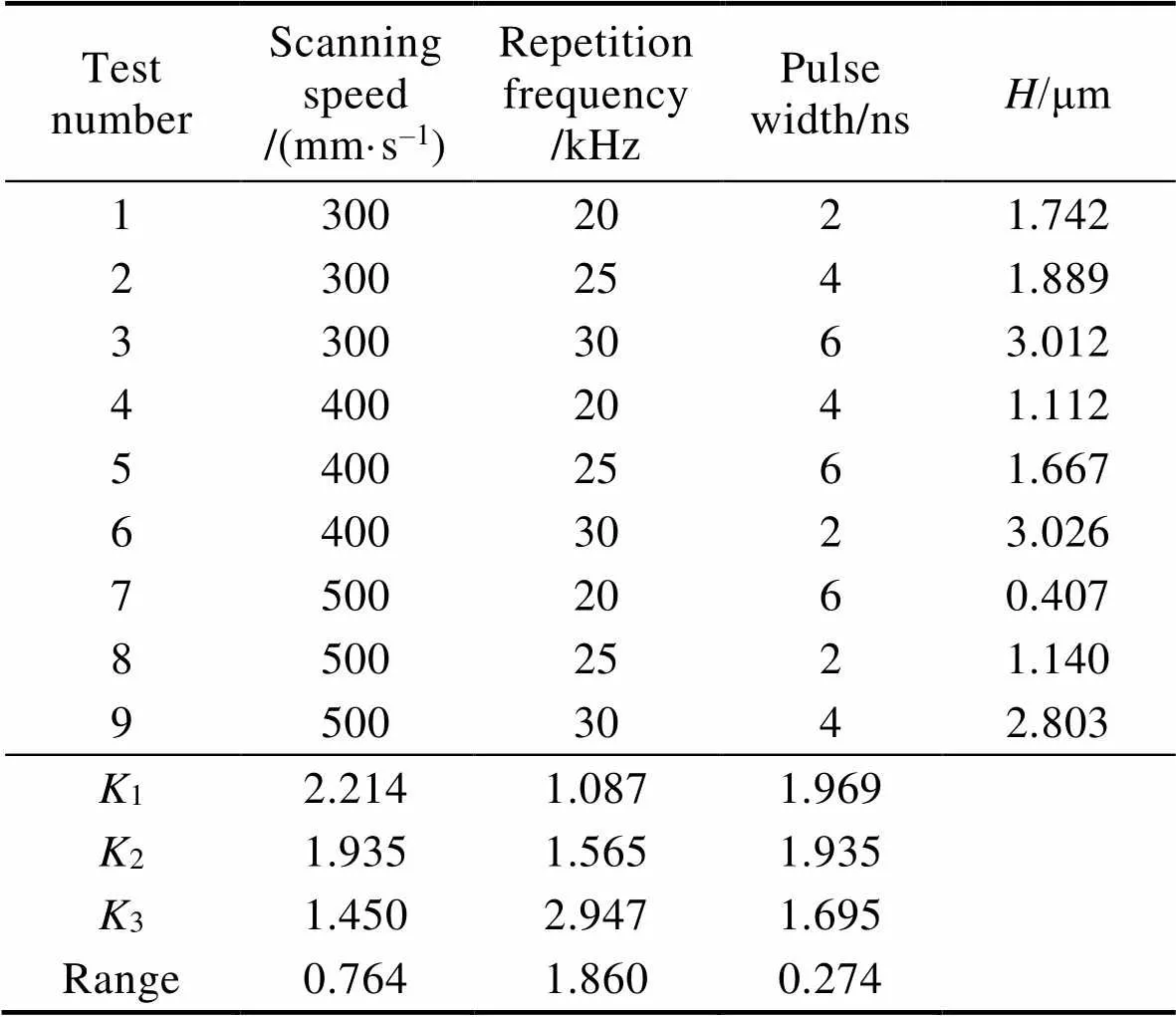

通过辅助实验初步筛选3个激光参数的范围,探究不同激光参数下实际加工微凹坑边缘熔融物堆积量,用不规则凸起高度来表征。采用9(34)正交试验表设计9组实验,利用3D光学轮廓仪测得结果如表3所示。

表3 正交试验方案及结果

Tab.3 Orthogonal experimental scheme and results

由试验结果得出,激光扫描速度A和脉冲宽度C皆与凸起高度成反比,且前者变化趋势相比较为明显,重复频率B对凸起高度的影响则呈大幅度增长趋势,各激光参数对微凹坑边缘熔融物凸起高度的影响由大到小依次为:B>A>C。

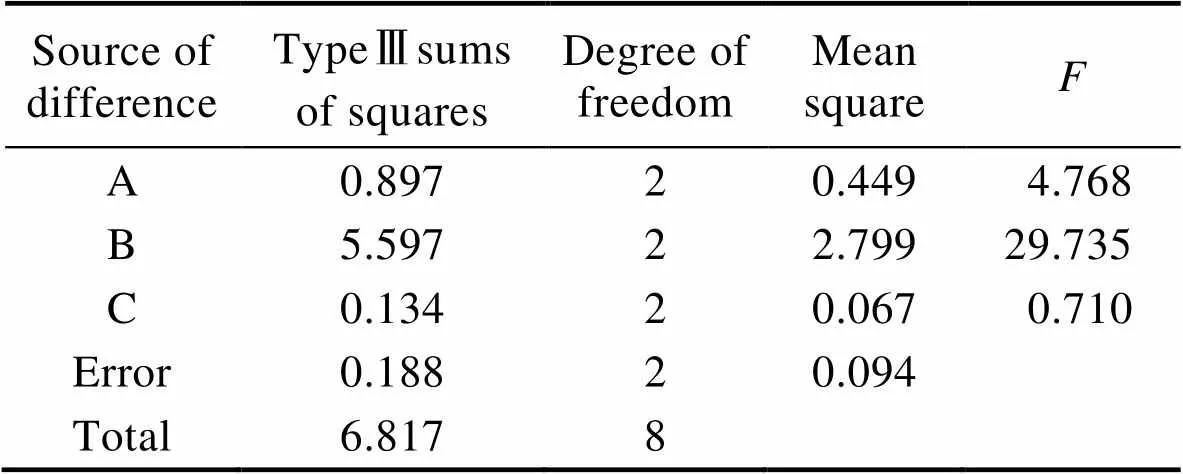

对实验数据进行方差分析,结果如表4所示。试验设定的显著性水平为0.05,查阅资料得0.05(3,3)= 9.28,值大小与影响程度成正比,且值大于9.28则说明影响程度较大。因此,激光扫描速度和脉冲宽度对微凹坑边缘熔融物堆积量的影响较小,而重复频率对其影响尤为显著。

表4 不规则凸起因素水平的方差分析

Tab.4 Variance analysis of factor level of irregular bulge

2 结果及分析

2.1 激光重复频率对凹坑型微织构表面形貌的影响

基于上述正交试验可知,激光重复频率对硬质合金表面织构边缘熔融物堆积量的影响最大,因此本试验在不同重复频率下制备了4组凹坑型微织构,其中保持激光扫描速度为400 mm/s,脉冲宽度为4 ns,调整重复频率为20~35 kHz。

图3a—d为不同激光重复频率下凹坑型微织构的SEM图像。由图3a可见,当重复频率为20 kHz时,沉积在单位面积上的脉冲数较少、能量较低,因此微凹坑较浅且边缘由于少量熔融物堆积而不清晰。当重复频率增加到25 kHz时,单位面积上的脉冲数量增加,光斑形成的孔群密集,导致加工的微凹坑变深且不规则凸起呈波纹状扩展增加,同时发现微凹坑内部存在气孔、裂纹等缺陷。究其原因,裂纹是由激光能量密度引起相爆炸和等离子体内部产生的高压以及高热冲击而造成的,气孔是熔化的液滴在冷凝过程中内部气体未能及时逸出而诱发产生的[18-20]。如图3b所示,随着重复频率的继续增加,使得光斑的重合度随之增加,光斑周围聚集的能量因此变大,由于高重叠而导致的熔化再凝固,激光照射的区域上出现了更深的微凹坑,其内部气孔缺陷变大且边缘处不规则凸起变得越来越严重,织构边缘区域出现少量由溅射出微凹坑的熔融物凝结而成的液滴状结构(图3c—d)。

为了进一步了解激光重复频率对凹坑型微织构几何形状的影响,图3e、f绘制了不同重复频率的加工结果。由图可知,随着重复频率从20 kHz增加到35 kHz,所加工的微凹坑深度从5.200 μm持续增加到24.636 μm,微凹坑的宽度随着频率的增加而先增加再减小。结合相应的分析可知,激光重复频率的增加使得单位面积上的脉冲数增加,因此凹坑的深度增加。随着累积能量的继续增加导致微凹坑边缘堆积的熔融物逐渐变多,如图3f所示,当重复频率在25 kHz至30 kHz之间时,微织构边缘的不规则凸起高度大幅度提升,由1.675 μm增至2.951 μm,且织构边缘的熔融物堆积高度随重复频率的增加继续增加,因此凹坑型微织构的宽度有所降低。

图3 激光重复频率为20、25、30、35 kHz时制备的微凹坑

2.2 离子束刻蚀时间对凹坑型微织构表面形貌的影响

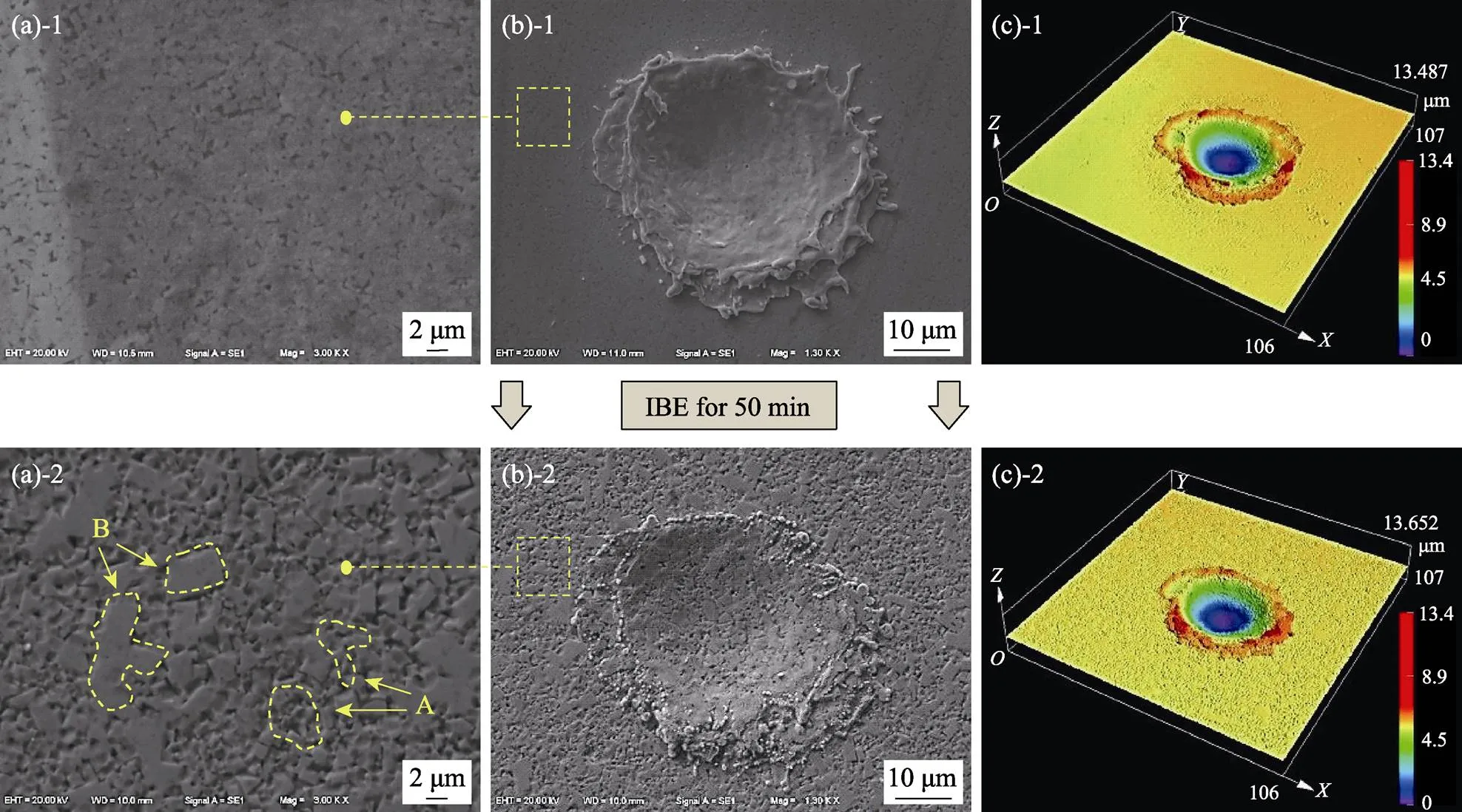

为了改善制备微织构的表面形貌,本文引入了离子束刻蚀技术。选取上述边缘不规则凸起最小,即20 kHz激光重复频率下制备的凹坑型微织构进行离子束刻蚀,刻蚀参数选用如下:离子能量为400 eV,离子束流为110 mA,中和电流为130 mA,刻蚀时间为50 min。

图4a为硬质合金表面未织构化区域的局部放大图,可以观察到较为明显的刻蚀效果,且表面并未完全被刻蚀,可分为刻蚀区域A和未刻蚀区域B。经离子束刻蚀50 min后,表面形貌发生明显变化:微凹坑边缘由激光烧蚀引起的熔融物堆积量减少,出现了较多细小的颗粒分布在不规则凸起的末端,如图4b和图4c所示。

保持刻蚀的其他参数不变,调整刻蚀时间为100 min和150 min,对20 kHz激光重复频率下制备的凹坑型微织构继续进行离子束刻蚀。据Gassner等人[21-22]报道,在较宽的离子能量范围内,Co的溅射产率明显高于W的溅射产率,从而导致Ar离子刻蚀硬质合金刀具时能更有效地去除粘结剂Co,这也是表面众多孔隙产生的原因,因而剩下较为突出的WC晶粒受到强烈的离子轰击后,会形成钝化的外观,即为图5c中的椭球状结构。当刻蚀时间增加时,可以观察到刻蚀区域增多,伴随着织构内部及边缘不规则凸起末端形成的高度差逐渐消失以及该位置晶粒钝化后形成的椭球状结构增大,堆积的熔融物逐渐被刻蚀完,微织构表面质量得到提高。

图4 激光织构化硬质合金表面刻蚀前后SEM图和三维形貌图

图5 离子束刻蚀100 min和150 min后激光织构化表面SEM图

图6中显示了不同刻蚀时间下微凹坑尺寸的变化。由图6a和图6b可以发现,基于离子束辅助激光制备的微凹坑直径和深度随刻蚀时间而增加,在刻蚀的初始阶段快速增加,而后速率逐渐减缓,表明具有高刻蚀速率的激光改性区材料[12-14]可以被快速刻蚀。微凹坑边缘的不规则凸起随刻蚀时间呈线性降低,因而结构变得更加平整和规则,如图6c所示。除此以外,可以发现激光改性区的刻蚀速率随激光重复频率的增加而增大,分析原因为激光加工过程中,当激光重复频率增大时,过高的激光能量使得硬质合金辐照区域的Co元素迁移到基材表面并熔化蒸发,而激光改性区纳米硬度因Co的脱去而降低[23-24]。图6d中显示了20 kHz激光重复频率下制备的微凹坑截面轮廓在刻蚀中的变化,刻蚀50 min后发现,微凹坑轮廓两边的刻蚀量明显多于底端,且轮廓曲线上切线与水平方向角度越大处刻蚀掉的材料越多,因此轮廓的曲率半径逐渐增大;当刻蚀100 min时,微凹坑轮廓两边未发生明显变化,但其深度依然稳定增加;随着刻蚀时间继续增加到150 min,微凹坑轮廓整体呈均匀稳定变化。结合相应的分析可得,激光烧蚀在材料内部形成改性层,改性区由于化学成分的改变和化学能的提高,对比未改性区具有较快的刻蚀速率[24-26]。在刻蚀初始阶段,处于激光改性区的微凹坑易于被刻蚀;刻蚀到一定阶段时,由于微凹坑轮廓两边的刻蚀速率高于底部,因此可能更早地接触到未改性区,导致刻蚀速率降低;当微凹坑底部刻蚀到未改性区材料时,由于硬质合金材料较难刻蚀,微凹坑轮廓整体以较低的速率稳定变化。

图6 4种激光重复频率下制备的微凹坑结构尺寸变化

2.3 离子束辅助激光加工过程中微凹坑轮廓演变模型的初步预测

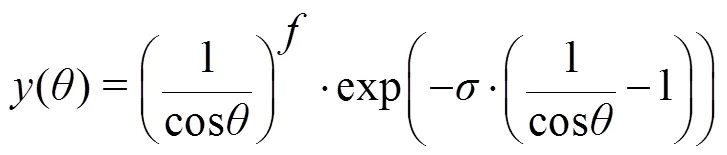

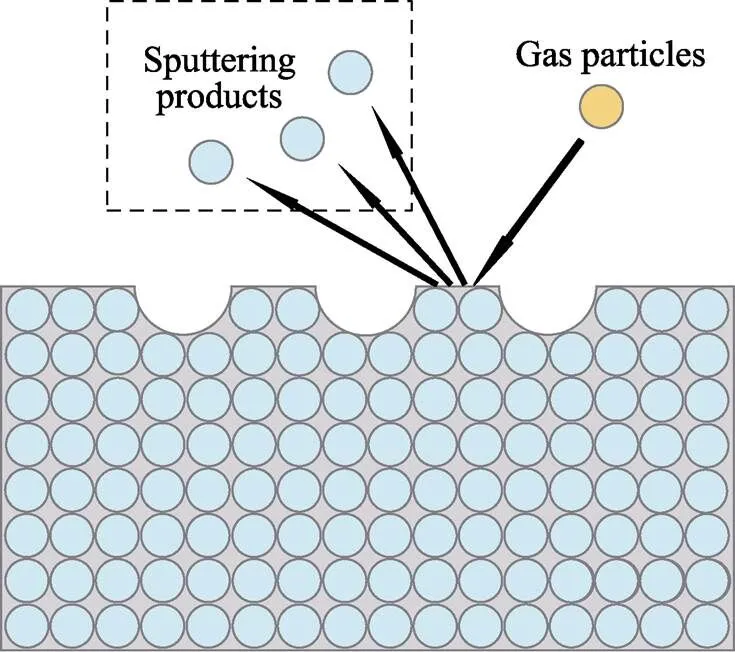

离子束刻蚀原理是利用Ar离子束射向工件表面撞击固体表面原子,使材料原子发生溅射而达到刻蚀目的,该刻蚀原理可抽象地表示为图7,属纯物理过程。基于Sigmund理论,Yamamura和Shindo[27]提出了一个与角度有关的总溅射产量()的半经验模型:

式中:(0)是法向入射时的溅射产率;()是与角度相关的溅射产率;是离子束入射角;和是可调参数,可通过经验拟合获得。

图7 离子轰击去除材料原理图

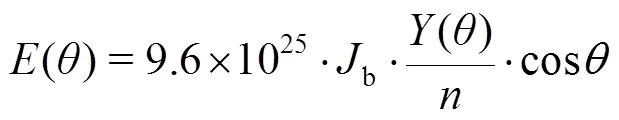

刻蚀速率无论是在理论计算中,还是在实际的刻蚀工艺方面,都是主要的处理参数之一。Somekh[28]在1976年研究出了与刻蚀角度有关的刻蚀速率()的方程式,根据式(1)和式(2)可以表示为:

式中:b为离子束电流密度(mA/cm2);为目标材料的原子密度(atm/cm3)。cos()解释了与法线成一定角度时电流密度的减小。

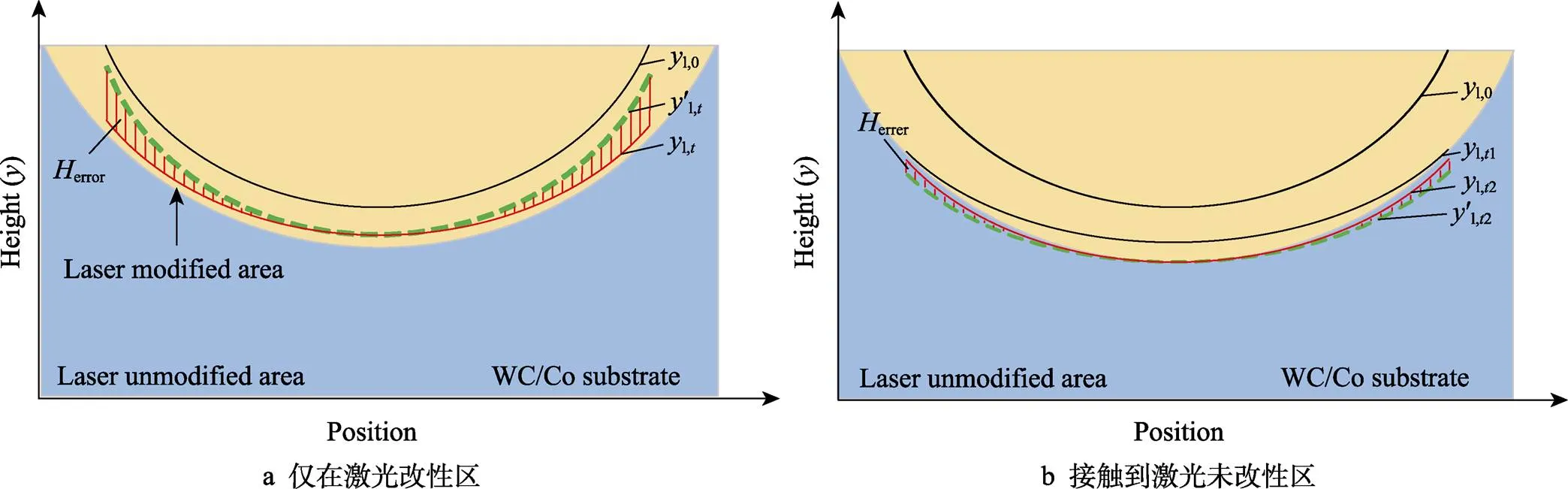

据了解,激光加工过程中材料内部会形成改性层,易造成材料发生相变以及化学成分的改变,使改性层与未改性区域之间产生刻蚀速率差异,且两区域之间具有光滑的界面[29],如图8a所示。除此以外,对于离子束辅助激光加工的微凹坑轮廓演变,当离子束垂直入射到WC/Co硬质合金表面时,微凹坑轮廓上不同位置的实际入射角并不一样,因此刻蚀速率()随位置不同而变化[30]。图8b、图8c清楚地说明微凹坑轮廓上不同入射角下的特定位置的刻蚀速率()需要被转换成(),并且用于计算垂直于硬质合金表面方向上的轮廓变化,如方程式(4)所示。

基于以上两点原因,微凹坑在长时间刻蚀过程中由于累计误差而易发生轮廓的变化。因此,初步讨论了两种情况下刻蚀速率变化引起的微凹坑轮廓变化:

1)刻蚀后轮廓仅在激光改性区。建立如图9a所示的直角坐标系,假设硬质合金表面激光加工的微凹坑初始轮廓l,0上任一点的坐标可以表示为(,()),

经过一段时间的刻蚀后,轮廓曲线改变为l,t,可通过式(5)和式(6)计算得到。

式中:h()是初始轮廓l,0上任一点于时间内在方向上的高度变化;1为激光改性区的刻蚀速率。由于在刻蚀过程中是一个变量,因此以0表示,的范围为1~1.1。

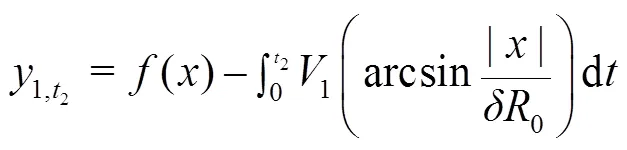

2)刻蚀后轮廓在激光未改性区。当微凹坑轮廓接触到激光未改性区时,该阶段导致轮廓曲线发生变化的主要原因变为两区域间的不同刻蚀速率。如图9b所示,此时预测刻蚀后的轮廓曲线前需要首先判定轮廓上某一点的位置,具体分为两种情况,可以通过式(7)和式(8)得到。

图8 入射角在微凹坑轮廓上不同位置的变化及平面与曲面上的刻蚀速率

图9 刻蚀过程中微凹坑的轮廓演变

式中:为初始轮廓l,0上任一点与激光改性层在方向上的高度差;2为激光未改性区(硬质合金材料)的刻蚀速率。

因此,如果已知初始轮廓,激光改性材料的刻蚀速率和刻蚀时间,则可以根据上述理论公式预测离子束辅助激光加工形成的微凹坑轮廓,实现硬质合金表面微织构的高质量可控制备。

2.4 离子束辅助激光加工参数对织构表面粗糙度的影响

采用3D光学轮廓仪对不同加工参数下离子束辅助激光织构化硬质合金表面粗糙度进行测量,如图10所示。经研磨抛光等前处理后的硬质合金表面粗糙度约为0.022 μm,采用纳秒激光加工凹坑型微织构后,硬质合金表面粗糙度大幅度增加,且随激光重复频率的增加不断增加,这是激光加工过程中形成的散射颗粒和深度起伏所致。经离子束刻蚀后,抛光刀具表面粗糙度有所增加,且与刻蚀时间成正比。值得注意的是,激光织构化刀具的表面粗糙度随刻蚀时间的增加反而降低,这是由于微织构内部及边缘的不规则凸起逐渐被刻蚀掉,表明离子束辅助激光加工技术有助于提高硬质合金表面制备的微织构表面质量。

图10 不同加工参数下离子束辅助激光织构化硬质合金表面粗糙度

3 结论

1)正交试验结果表明,激光加工凹坑型微织构过程中,重复频率较激光扫描速度、脉冲宽度对WC/Co硬质合金表面微凹坑边缘的熔融物堆积量影响最大,因此造成的凹坑型微织构形貌差异较大。

2)凹坑型微织构边缘的不规则凸起高度与激光重复频率成正比,离子束刻蚀辅助激光加工能够有效去除微凹坑内部及边缘的熔融物堆积量,且刻蚀时间的增加可以扩大微凹坑结构尺寸,降低硬质合金表面粗糙度,使织构的形貌更加平整和规律。除此以外,激光改性区刻蚀速率随激光重复频率的增加而增加。

3)本文分析了离子束辅助激光加工工艺参数对表面微织构几何参数的影响规律,并建立了加工过程中微织构的轮廓演变模型,验证了基于离子束辅助激光的表面微织构高质量可控制备的可行性。

[1] LI B, LI H, HUANG L, et al. Femtosecond pulsed laser textured titanium surfaces with stable superhydrophilicity and superhydrophobicity[J]. Applied surface science, 2016, 389: 585-593.

[2] 谭娜. 激光织构化Ni60喷涂涂层的成形机制及其服役性能研究[D]. 哈尔滨: 哈尔滨工程大学, 2018. TAN Na. Investigation of laser surface texture on the forming mechanism and fatigue property of Ni60 sprayed coatings[D]. Harbin: Harbin Engineering University, 2018.

[3] 王建. 表面织构赛龙水润滑尾轴承摩擦学性能研究[D]. 武汉: 武汉理工大学, 2017. WANG Jian. Study on the friction performance of surface texture of the thordon water lubricated bearing[D]. Wuhan: Wuhan University of Technology, 2017.

[4] ARULKIRUBAKARAN V, SENTHILKUMAR V, KUMAWAT V. Effect of micro-textured tools on machining of Ti-6Al-4V alloy: An experimental and numerical approach[J]. International journal of refractory metals & hard materials, 2016, 54: 165-177.

[5] DENG J X, SONG W L, ZHANG H. Design, fabrication and properties of a self-lubricated tool in dry cutting[J]. International journal of machine tools & manufacture, 2009, 49(1): 66-72.

[6] OBIKAWA T, KAMIO A, TAKAOKA H, et al. Micro- texture at the coated tool face for high performance cutting[J]. International journal of machine tools & manufacture, 2011, 51(12): 966-972.

[7] WAKUDA M, YAMAUCHI Y, KANZAKI S, et al. Effect of surface texturing on friction reduction between ceramic and steel materials under lubricated sliding contact[J]. Wear, 2003, 254(3-4): 356-363.

[8] WALBRUHL M, MARTIN A, LINDER R, et al. Alternative Ni-based cemented carbide binder-hardness characterization by nano-indentation and focused ion beam[J]. International journal of refractory metals & hard materials, 2018, 73: 204-209.

[9] 刘绪超, 杨发展, 罗佳, 等. 刀具表面微织构激光加工方法研究与分析[J]. 工具技术, 2019, 53(1): 76-79. LIU Xu-chao, YANG Fa-zhan, LUO Jia, et al. Study and analysis of micro-texture laser machining in tool surface [J]. Tool engineering, 2019, 53(1): 76-79.

[10] LIAN Y S, CHEN H F, MU C L. Performance of micro- textured tools fabricated by inductively coupled plasma etching in dry cutting tests on medium carbon steel workpieces[J]. International journal of precision engineering and manufacturing-green technology, 2019, 6: 175-188.

[11] LIAN Y S, MU C L, XIE C P. Experimental investigation of inductively coupled plasma etching on cemented carbides [J]. Vacuum, 2019, 162: 101-109.

[12] GAO B, CHEN T, KHUAT V, et al. Fabrication of grating structures on silicon carbide by femtosecond laser irradiation and wet etching[J]. Chinese optics letters, 2016, 14 (2): 59-62.

[13] MA Y C, WANG L, GUAN K M, et al. Silicon-based suspended structure fabricated by femtosecond laser direct writing and wet etching[J]. IEEE photonics technology letters, 2016, 28(15): 1605-1608.

[14] LI Q K, CHEN Q D, NIU L G, et al. Sapphire-based dammann gratings for UV beam splitting[J]. IEEE photonics journal, 2016, 8(6): 1.

[15] 刘学青. 干法刻蚀辅助飞秒激光加工技术研究[D]. 吉林: 吉林大学, 2017. LIU Xue-qing. Dry etching assisted femtosecond laser fabrication[D]. Jilin: Jinlin University, 2017.

[16] LEONE C, GENNA S, TAGLIAFERRI F. Multiobjective optimisation of nanosecond fiber laser milling of 2024 T3 aluminium alloy[J]. Journal of manufacturing processes, 2020, 57: 288-301.

[17] WANG Z Y, LIU J T, HIRAK D M, et al. Determining the spot size and Gaussian distribution coefficient of pulsed laser beams using Kapton films[J]. Journal of laser applications, 1993, 5(1): 5.

[18] 张克栋. 基体表面织构化TiAlN涂层刀具的制备与应用的基础研究[D]. 山东: 山东大学, 2017. ZHANG Ke-dong. Study on fabrication and application of TiAlN coated tools with textured substrate surface[D]. Shandong: Shandong University, 2017.

[19] VORA H D, SANTHANAKRISHNAN S, HARIMKAR S P, et al. Evolution of surface topography in one-dimensional laser machining of structural alumina[J]. Journal of the European Ceramic Society, 2012, 32(16): 4205-4218.

[20] SCITI D, BELLOSI A. Lase-induced surface drilling of silicon carbide[J]. Applied surface science, 2001, 180(1): 92-101.

[21] GASSNER M, SCHALK N, SARTORY B, et al. Influence of Ar ion etching on the surface topography of cemented carbide cutting inserts[J]. International journal of refractory metals & hard materials, 2017, 69: 234-239

[22] MARTIN P. Handbook of deposition technologies for films and coatings: Science, applications and technology [M]. Cambridge: William Andrew, 2010.

[23] MA Z B, WANG J H, WU Q C, et al. Adhesion improvement of diamond films on cemented carbides with copper implant layer[J]. Thin solid films, 2001, 390(1-2): 104-106.

[24] VIANA R, LIMA D, SALES W F, et al. Laser texturing of substrate of coated tools-performance during machining and in adhesion tests[J]. Surface & coatings technology, 2015, 276: 485-501.

[25] LIU X Q, YU L, CHEN Q D, et al. Mask-free construction of three-dimensional silicon structures by dry etching assisted gray-scale femtosecond laser direct writing [J]. Applied physics letters, 2017, 110(9): 091602

[26] LIU X Q, CHEN Q D, GUAN K M, et al. Dry- etching-assisted femtosecond laser machining[J]. Laser & photonics reviews, 2017, 11 (3): 1-8.

[27] YAMAMURA Y, SHINDO S. An empirical formula for angular dependence of sputtering yields[J]. Radiation effects, 2006, 80(1-2): 57-72.

[28] SOMEKH S. Introduction to ion and plasma etching[J]. Journal of vacuum science & technology, 1976, 13(5): 1003-1007.

[29] 于磊, 杨双宁, 刘学青, 等. 离子束刻蚀辅助飞秒激光加工制备碳化硅微光学元件[J]. 光子学报, 2018, 47(12): 51-56. YU Lei, YANG Shuang-ning, LIU Xue-qing, et al. Ion beam etching assisted femtosecond laser machining to manufacture silicon carbide micro-optical components[J]. Acta photonica sinica, 2018, 47(12): 51-56.

[30] ZHOU T F, XU R Z, RUAN B S, et al. Study on new method and mechanism of microcutting- etching of microlens array on 6H-SiC mold by combining single point diamond turning with ion beam etching[J]. Journal of materials processing technology, 2019, 278: 116510.

Study on Fabrication Method of Micro-textures on Cemented Carbide Surface Based on Ion Beam Etching-assisted Laser

,,,,,,

(Department of Mechanical and Electrical Engineering, Soochow University, Suzhou 215131, China)

To solve the problem of uncontrollable size and poor quality of micro-textures on the surface of cemented carbide fabricated by nanosecond laser, the composite processing technology of ion beam etching (IBE) and nanosecond laser was put forward. For the first time, we propose an IBE-assisted laser processing approach to fabricate pit-type micro-textures on the surface of WC/Co cemented carbide substrate. The effects of laser scanning speed, repetition frequency, pulse width, and etching time on the surface morphology and structure size of micro-pits were studied, and the evolution model of micro-pits profile in this composite process was preliminarily predicted and established. The accumulation of molten materials at the edge of pit-type micro-textures increased with the increase of laser repetition frequency, which was inversely proportional to laser scanning speed and pulse width, and laser repetition frequency had the greatest influence among them. Besides, the diameter and depth of micro-pits fabricated can be adjusted by changing laser repetition frequency and etching time. After IBE for 150 min, the height of irregular bulge at the edge of micro-pits fabricated by nanosecond laser at 20 kHz, 25 kHz, 30 kHz, and 35 kHz repetition frequency decreased from 1.112 μm, 1.675 μm, 2.951 μm, and 3.235 μm to 0.222 μm, 0.689 μm, 0.976 μm, and 1.364 μm respectively, and the etching rate was proportional to laser repetition frequency. What’s more, the surface roughness of polished cemented carbide increased from 0.022 μm to 0.079 μm after IBE for 150 min, while which of laser textured cemented carbide decreased with the increase of etching time. In conclusion, the evolution of surface micro-textures profile based on IBE-assisted nanosecond laser is established, and the high precision controllable fabrication of micro-textures on WC/Co cemented carbide surface is realized.

ion beam etching (IBE)-assisted laser processing; WC/Co cemented carbide; pit-type micro-textures; processing parameters; surface topography; profile evolution model

2020-07-07;

2020-08-12

LIU Feng (1996—), Male, Master, Research focus: surface texture, coated tools, micro-nano machining.

张克栋(1989—),男,博士,讲师,主要研究方向为表面织构、涂层刀具、微纳加工。邮箱:zhangkedong@suda.edu.cn

Corresponding author:ZHANG Ke-dong (1989—), Male, Doctor, Lecturer, Research focus: surface texture, coated tools, micro-nano machining. E-mail: zhangkedong@suda.edu.cn

刘峰, 郭旭红, 韩玉杰, 等. 基于离子束辅助激光的硬质合金表面微织构制备方法研究[J]. 表面技术, 2021, 50(4): 103-112.

V261.8

A

1001-3660(2021)04-0103-10

10.16490/j.cnki.issn.1001-3660.2021.04.010

2020-07-07;

2020-08-12

国家自然科学基金项目(51905360,51805344);中国博士后科学基金面上基金(2017M621812);江苏省博士后科研资助(2018K008B)

Fund:The National Natural Science Foundation of China (51905360, 51805344); General Program of China Postdoctoral Science Foundation (2017M621812); Jiangsu Planned Projects for Postdoctoral Research Funds (2018K008B)

刘峰(1996—),男,硕士研究生,主要研究方向为表面织构、涂层刀具、微纳加工。

LIU Feng, GUO Xu-hong, HAN Yu-jie, et al. Study on fabrication method of micro-textures on cemented carbide surface based on ion beam etching-assisted laser[J]. Surface technology, 2021, 50(4): 103-112.