Kevlar®织物化学镀掺钨镀银层

2021-05-07孙宁霞赵志鲁彭雨晴李爱军白瑞成

孙宁霞,赵志鲁,彭雨晴,李爱军,袁 园,白瑞成

(上海大学材料科学与工程学院,上海 200444)

1 前 言

随着电子行业的高速发展,在工业4.0的大环境下,通信基础设施建设的可靠性是发展的基本保障,而由此引发的电磁辐射造成了各种危害,诸如电子设备无法正常运行、危害人类的身体健康,甚至引起信息安全等问题,直接威胁到国家政治、经济及军事安全[1-2]。因此,高性能电磁屏蔽材料成为热点研究课题。

近年来,将有机纤维表面金属化,从而获得一类兼具纤维材料固有的高强、柔韧和金属电、磁性能于一体的新型导电纤维材料正日益受到关注[3-4],其中,最典型的是由美国杜邦公司研制的镀银Kevlar®纤维,已成功应用于航空航天领域,具有显著的减重和增强效果[5],但是敏感的军用背景使该类产品对我国实行严格的技术封锁和产品禁运。

制备镀银Kevlar®纤维的关键在于纤维表面的预处理和银镀层的有效防护。Kevlar®纤维具有高的结晶度和高度规整的分子链,其表面光滑、缺少活性基团[6-7],传统的化学镀预处理[8-9]方法并不适用于Kevlar®纤维,必须进行特殊的预处理,以获得具有催化活性的纤维表面。在自然界中,金属银具有最佳的导电性,银在材料领域的应用也备受瞩目,但目前获得的银镀层(化学镀或电镀方法)存在硬度低,易磨损,易被环境气氛中的S、Cl和O 等氧化而导致变色[10-11],据文献[12-20]报道,在纯银中掺杂少量钨元素可改善上述不足,但尚处于实验研究阶段,未见有实际应用的报道。

本研究以Kevlar®织物为基体材料,首先应用一种“非刻蚀-无钯活化”预处理方法进行表面处理,再通过化学镀工艺制备了掺钨镀银层[21-22],并对镀层的形貌、成分、结合力、导电性及抗硫变色性能进行了研究。

2 实验材料与方法

2.1 原材料和药品

Kevlar®(Kevlar®-29,Type 956)平纹织物:50 mm×50 mm。硝酸银(Ag NO3,AR),钨酸钠(Na2WO4·2H2O,AR),氨水(NH3·H2O,AR,w=25%),乙酸(CH3COOH,AR),水合肼(N2H4·H2O,AR,w=50%),糖精(C7H5NO3S,98%),乙二胺四乙酸二钠(EDTA-2Na,AR),丙酮(CH3COCH3,AR),N-甲基吡咯烷酮(NMP,C5H9NO),硼氢化钠(NaBH4,AR)。

2.2 Kevlar®纤维的预处理

使用“非刻蚀-无钯活化”法对Kevlar®纤维进行预处理:(1)除油:将Kevlar®织物置于丙酮中超声清洗30 min,然后用去离子水清洗(记为V-Kevlar®);(2)溶胀浸渗处理:将Kevlar®织物浸入0.1 mol/L AgNO3和NMP水溶液中,在H H-4型数显恒温水浴锅中90 ℃下恒温2 h(记为S-Kevlar®);(3)还原:将经溶胀浸渗处理后的Kevlar®织物浸没于10 g/L 的NaBH4水溶液中,室温反应15 min,去离子水清洗,DHG-101型电热恒温鼓风干燥箱80℃下干燥1 h(记为S-R Kevlar®)。

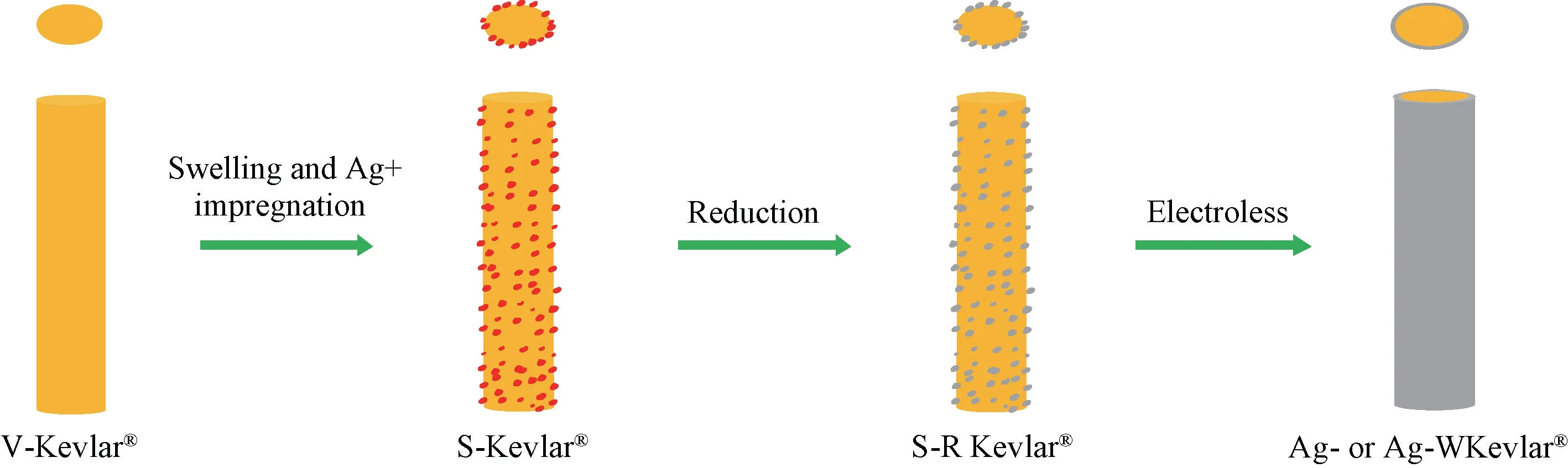

Kevlar®织物的预处理和化学镀过程,如图1 所示。经溶胀浸渗处理后,Ag+将渗入纤维表层,经NaBH4还原,会在纤维表层生成纳米尺度的Ag 颗粒,Ag 颗粒既起到催化作用,又起到锚固镀层的作用,最后经化学镀工艺在纤维表面制备镀银(记为Ag-Kevlar®)和掺钨镀银层(记为Ag-W Kevlar®)。

图1 Kevlar®织物预处理和化学镀示意图Fig.1 Schematic illustration of Kevlar®fabrics pretreatment and electroless plating

2.3 镀液组成及操作条件

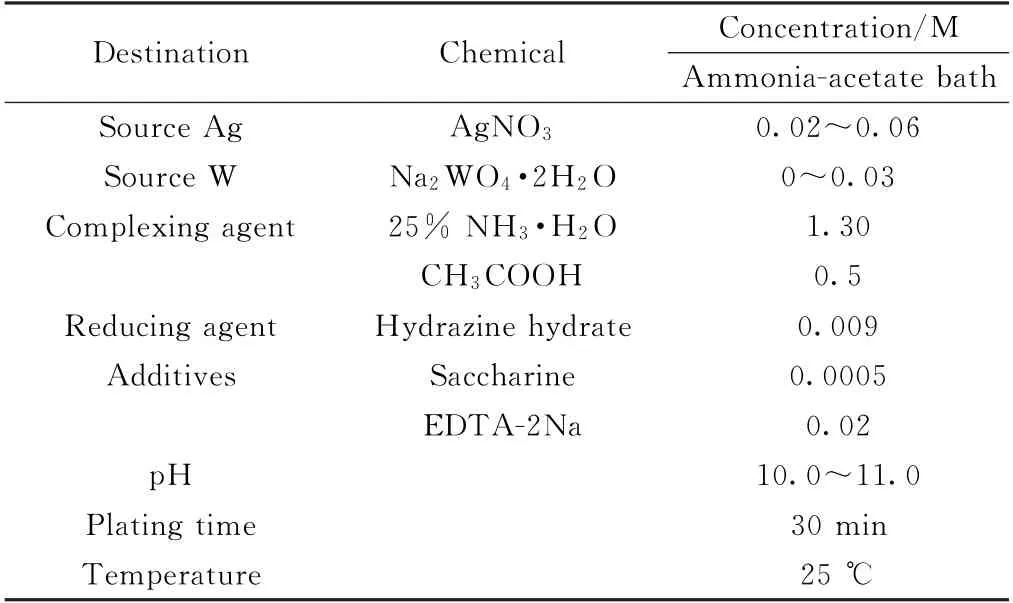

主盐:Ag NO3和Na2WO4·2 H2O;络合剂:NH3·H2O 和CH3COOH;还原剂:N2H4·H2O;螯合剂:C10H14N2O8Na2;光亮剂:C7H5NO3S。镀液组成及操作条件如表1所示。

2.4 测试及表征

2.4.1 镀层成分分析 采用ESCALAB 250Xi XPS系统的X 射线光电子能谱(Thermo fisher scientific)和Al KαX-ray射线源在1486.7 eV 下,通过XPS测定掺钨镀银层的表面化学组成。

2.4.2 表面形貌分析 采用配备EDS 探测器的Hitachi S-4800型场发射电子显微镜(SEM),加速电压10 k V,发射电流8200 n A)观察Kevlar®纤维化学预处理前后以及镀层表面形貌,X 射线能谱分析(EDS)用于分析镀层成分。

该词意为讽刺那些什么都还不懂就装社会的人。这句从快手流传出的金句2018迅速洗脑了所有人。“纹身”向来是叛逆、社会人的标志,而萌版佩奇纹身,恰巧起到了一个反差萌的搞笑效果。

表1 镀液成分及工艺参数Table 1 Solution compositions and process conditions

2.4.3 镀层结晶程度分析 采用D/max-2550型X 射线衍射仪(XRD,Ni过滤的Cu-K 辐射,Cu靶,Kα射线,λ=1.5406 nm,管电压40 k V,管电流250 m A)分析Kevlar®织物镀覆前后晶体结构。

2.4.4 方块电阻测试 采用ST2258C型数字四探针测试仪,测试镀Ag-W Kevlar®织物的方块电阻,记录不同位置的方块电阻值5次取平均值。

2.4.5 织物增重率测试 采用BS110S型电子精密天平,称量预处理后和Ag-W Kevlar®织物的质量,计算公式如下:

式中:m1为预处理后Kevlar®织物的质量,m2为Ag-W Kevlar®织物的质量。

2.4.6 镀层结合性能测试 使用昆山KQ3200B超声波仪(30 k Hz,150 W),考察Ag-W Kevlar®织物在不同处理次数后的方块电阻变化。

2.4.7 Na2S全浸腐蚀试验 将Ag-Kevlar®织物和Ag-W Kevlar®织物分别浸没于0.1 wt%的Na2S水溶液中,分别浸没5 min、2 h和5 h,测试其腐蚀前后方块电阻值的变化。

3 结果与讨论

3.1 纤维表面的物相结构分析

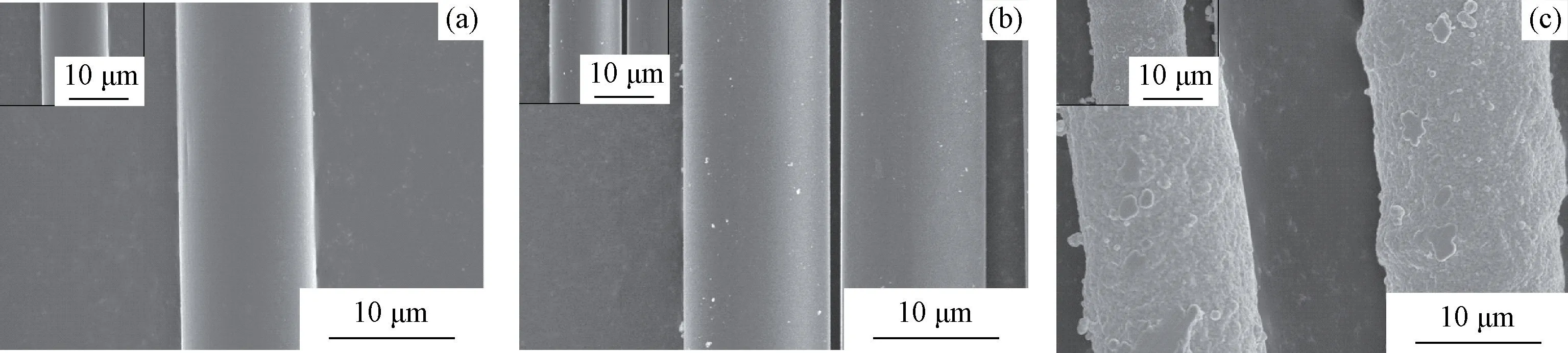

3.1.1 SEM 观察 V-Kevlar®纤维表面极为光滑(图2(a)),经溶胀-还原处理后,可以看出有颗粒状物质均匀镶嵌在Kevlar®纤维的表面(图2(b)),结合图3表面颗粒的EDS分析,确认为Ag颗粒;图2(c)为Ag-W Kevlar®纤维表面,可以看出在纤维表面形成了均匀、连续的金属镀层。这说明应用“非刻蚀-无钯活化”预处理方法,可以在Kevlar®纤维表层植入具有催化活性的银纳米颗粒,避免使用金属钯,且对Kevlar®纤维表层结构未形成明显破坏,有利于保持Kevlar®纤维的力学性能。

图2 V-Kevlar®(a)、S-R Kevlar®(b)和Ag-W Kevlar®(c)纤维的SEM 图像Fig.2 SEM images of V-Kevlar®(a),S-R Kevlar®(b)and Ag-W Kevlar®(c)

图3 溶胀-还原后纤维的EDS图Fig.3 EDS diagrams of S-R Kevlar®

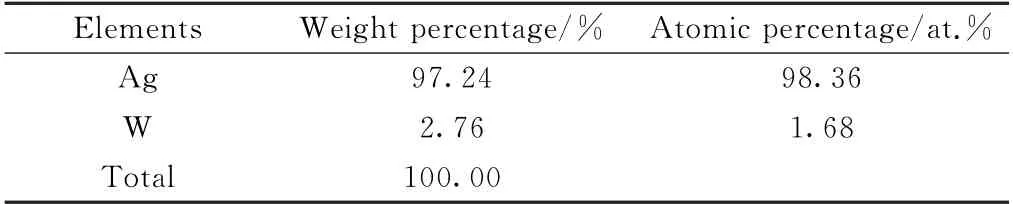

3.1.2 镀层元素分析 图4为经不同镀覆时间的Ag-W Kevlar®纤维的XRD 图谱。图中2θ=20.5°和22.6°两个特征峰分别代表Kevlar®纤维的(110)和(200)晶面;2θ=38.14°、44.3°、64.48°、77.44°和81.66°,经与JCPDS(No 04-0783)标准卡片数据对比,分别对应面心立方银的(111)、(200)、(220)、(311)和(222)晶面。随着镀覆时间的延长,Kevlar®纤维的特征峰渐渐消失,而单质银的特征峰渐渐尖锐,说明形成了结晶度较高的银镀层。但从XRD 谱线中,并没有检测出W 的特征峰,结合表2中Ag-W 镀层的EDS数据,发现W 的含量仅在1.68 at.%,含量低,另一方面是因为在反应过程中,W 单质并不能单独从水溶液中沉积出来,但是WO2-4可以通过与其他成分反应存在于镀层当中。

图4 不同镀覆时间Ag-W Kevlar®的XRD图谱Fig.4 XRD patterns of Ag-W Kevlar®at different plating time

表2 Ag-W 镀层的EDS数据Table 2 EDS data of Ag-W coating

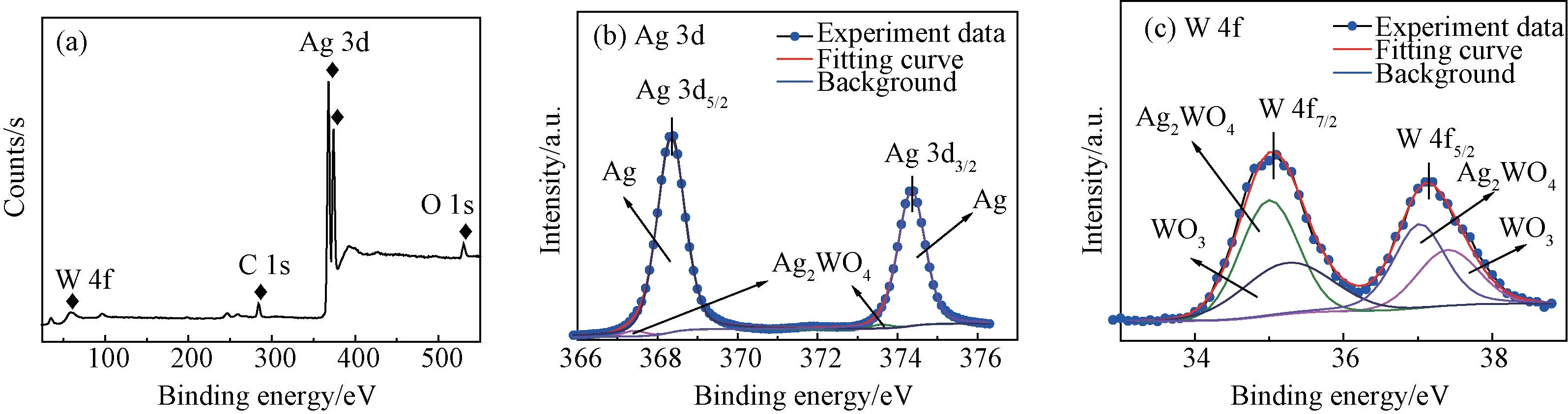

图5(a)是掺钨镀银层的XPS全谱扫描图。从图可见,镀层主要由Ag、W、C和O 四种元素组成,其中Ag是以单质银和钨酸银的形式存在,图5(b)中368.3和374.3 e V 处的特征峰分别代表Ag 3d5/2和Ag 3d3/2的键能[23],367.4 和373.6 e V 处的特征峰代表Ag2WO4的键能[24];W 是以钨酸银和氧化钨的形式存在,图5(c)中位于37.0和35.0 e V 处的特征峰代表Ag2WO4的键能[25],而位于35.20和37.40 e V 处的特征峰分别代表WO34f7/2[26]和WO34f5/2[27]的键能。

图5 掺钨镀银层的XPS全谱图(a)和银钨元素的特征谱图(b、c)Fig.5 XPS full spectrum of W-doped Ag coating(a)and XPS spectra of Ag 3d(b)and W 4f(c)

3.2 钨酸钠的作用

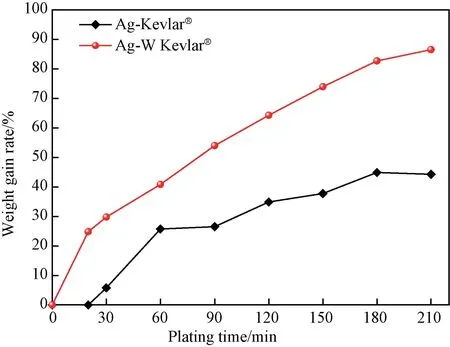

3.2.1 钨酸钠对增重率的影响 保持硝酸银和钨酸钠的总浓度为0.06 mol/L 不变,镀覆不同的时间,图6 为Ag-Kevlar®织物和Ag-W Kevlar®织物(Ag2NO3∶Na2WO4=1∶1)的增重率曲线。钨酸钠的加入提高了增重率,Ag-Kevlar®的反应过程在0~20 min存在一个激活期,其增重率在1 h 后达到26.76%,而加入0.03 mol/L 钨酸钠后,Ag-W Kevlar®织物的增重率在20 min便达到了24.86%。

图7为镀覆30 min 银镀层(a)与掺钨镀银层(b)的SEM 图谱,相同反应时间下,银镀层比掺钨镀银层的表面更为光滑,这是由于钨酸钠的加入,镀速更快,造成掺钨镀银层表面粗糙。另外,W 的原子半径比Ag大,W 的加入使晶格畸变加剧,结晶度有所降低,从而提高其耐腐蚀性能。

3.2.2 钨酸钠对导电性的影响 图8为银镀层与掺钨镀银层导电性的对比。镀覆时间在20~60 min时,由于银镀层的镀速慢,形成完整镀层所需时间长,因此刚开始银镀层的方块电阻高于掺钨镀银层的方块电阻,银镀层的方块电阻在镀覆时间为60 min时达到30 mΩ/□左右,随着镀覆时间的延长,银镀层的方块电阻进一步减小直至稳定。而在60 min之前掺钨镀银层的方块电阻低于银镀层的方块电阻,镀覆60 min后形成完整的镀层,银镀层与掺钨镀银层的导电性基本相同,说明W 的加入并未明显影响镀银镀层的导电性。

图6 Ag-和Ag-W Kevlar®的增重率随镀覆时间的变化Fig.6 Weight gain rate as a function of plating time for Ag-and Ag-W Kevlar®

3.3 Na2 S全浸腐蚀试验

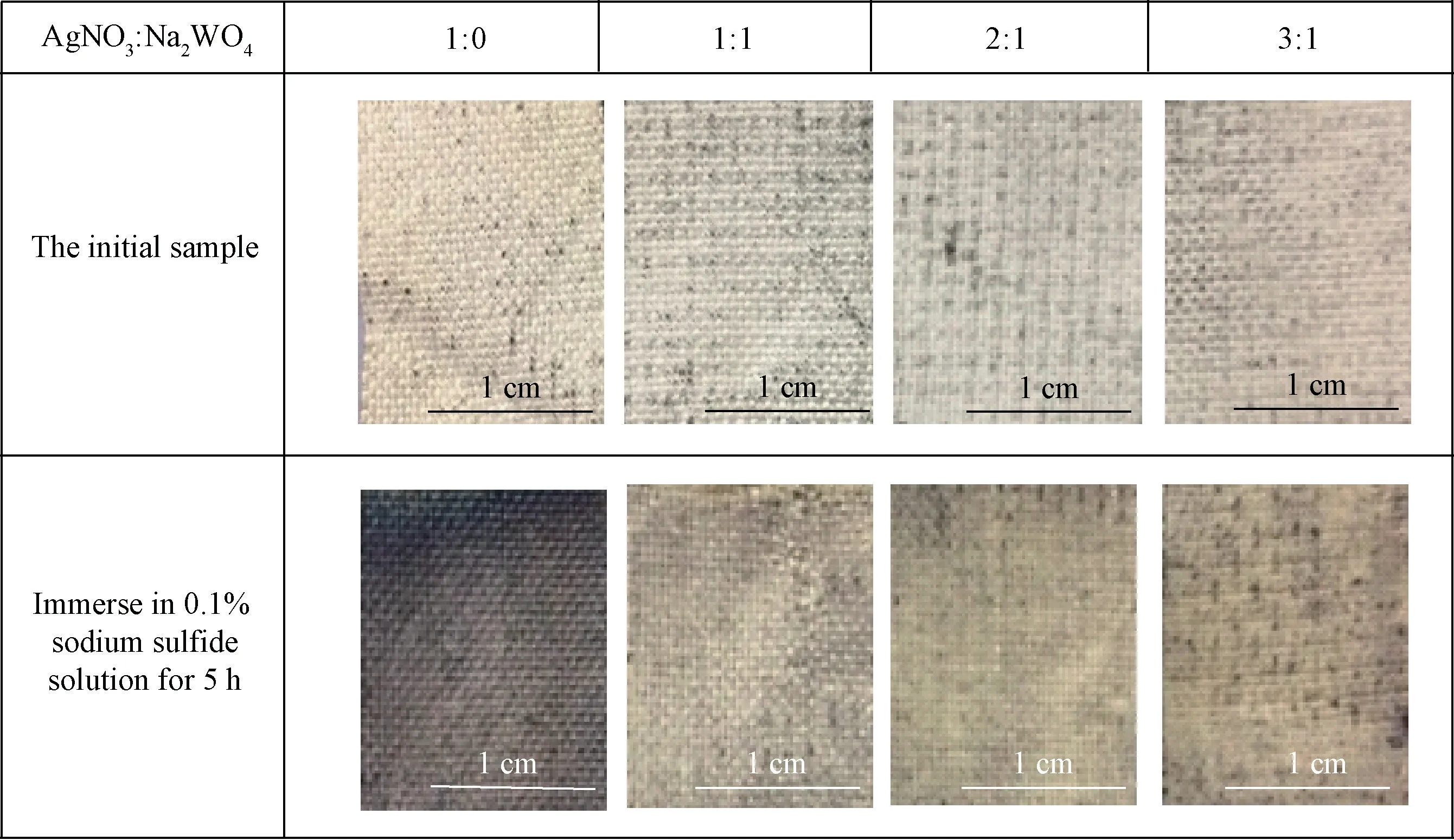

硝酸银和钨酸钠的总浓度为0.06 mol/L不变,将Ag-及不同制备条件的Ag-W Kevlar®织物分别浸没于0.1% Na2S水溶液中静置5 min、2 h和5 h,洗净烘干后,测量处理前后的方块电阻,并观察试样颜色变化,结果如表3所示。

图7 30 min镀覆时间银和掺钨镀银层的SEM 图像 (a)Ag-coating;(b)Ag-W coatingFig.7 SEM images of Ag and W-doped Ag coatings for 30 min plating (a)Ag-coating;(b)Ag-W coating

图8 Ag-和Ag-W Kevlar®方块电阻随镀覆时间的变化Fig.8 Square resistance as a function of plating time for Ag-and Ag-W Kevlar®

浸泡5 min后,因浸泡时间较短,方块电阻变化不大,且无规律。但随着浸泡时间的延长(2 h和5 h),方块电阻出现规律性变化:各个试样的电阻均随浸泡时间的延长而增大;在浸泡时间相同时,掺钨镀银层的电阻变化率均低于银镀层,且掺钨镀银层的电阻变化率随AgNO3和Na2WO4比值的增大而减小。这意味着掺钨镀银层的抗腐蚀性能并未随着镀层中W 含量的增加而提高,这可能是因为当钨酸钠的含量较高时,镀速快,导致镀层疏松多孔,Na2S腐蚀液聚积在孔洞中,加速腐蚀,造成电阻变化率较大。

图9为初始样品和经5 h Na2S腐蚀实验后样品的光学照片。经Na2S 全浸腐蚀实验后,银镀层样品的表面已经完全变黑,而掺钨镀银层样品的颜色只是略有加深,抗变色效果明显。

3.4 结合性能测试

保持硝酸银和钨酸钠的总浓度为0.06 mol/L 不变,选择Ag NO3和Na2WO4的比为2∶1,镀覆时间分别为30、60和90 min的条件下制备Ag-W Kevlar®织物,采用40 k Hz超声处理0.5 h,80 ℃烘干1 h,然后测其表面方块电阻,重复7次取平均值。

表3 Ag-及Ag-W Kevlar®织物经 不 同 腐 蚀时间的电阻变化Table 3 Square resistance of Ag-and Ag-W Kevlar®fabrics changes at different corrosion time

图9 腐蚀实验前后试样照片Fig.9 Photos of samples before and after corrosion test

图10为Ag-W Kevlar®织物表面方块电阻随超声处理次数的变化曲线图。经4次超声处理后样品的SEM 图像见图11。从图10可见,镀覆30 min试样的表面电阻值随着超声处理次数的增加先是缓慢增大,在第5次超声处理后电阻急剧增大。这是由于经过30 min的沉积,Ag-W Kevlar®织物并未形成完整致密的镀层,这点从其起始电阻较大,及经4次超声处理后镀层已经破裂(图11(a))得到印证。当镀覆时间分别为60和90 min时,所得试样的表面电阻随着超声处理次数的增加线性增大,但增加的速率较小,这意味着在这两个条件下制备的Ag-W Kevlar®致密、完整,且与纤维表面结合较好。从图11(b)和(c)也可以看出,经4次超声处理后,镀层仍然完整,未见有明显破坏。

图10 超声不同次数后Ag-W Kevlar®织物的方块电阻Fig.10 Square resistance of Ag-W Kevlar®fabric after different ultrasonic times

图11 经4次超声处理后不同镀覆时间Ag-W Kevlar®的SEM 图像 (a)30 min;(b)60 min;(c)90 minFig.11 SEM images of Ag-W Kevlar®after ultrasonic treatment for four times (a)30 min;(b)60 min;(c)90 min

4 结 论

1.应用“非刻蚀-无钯活化”预处理方法,在Kevlar®纤维表层植入具有催化活性的银纳米颗粒,避免了纤维表面的刻蚀损伤和金属钯的使用。

2.采用化学镀工艺,在Kevlar®纤维表面制备了致密的掺钨镀银层,该镀层呈晶态结构,钨在镀层中以氧化钨和钨酸银的形式存在。

3.钨酸钠的加入提高了增重率;镀覆60 min,可获得致密且与纤维结合性能良好的掺钨镀银层,并保留良好的导电性能。

4.与银镀层相比,掺钨镀银层具有更好的抗硫变色性能。