二次酸化表面改性制备高体积电阻率FeSiCr合金磁粉芯

2021-05-07程丹妮李开沥余红雅刘仲武

程丹妮,李开沥,余红雅,刘仲武

(华南理工大学材料科学与工程学院,广东广州 510641)

1 前 言

Fe-Si系合金磁粉芯以其高磁导率、低矫顽力和高磁稳定性等特性被广泛用作大功率、小型化的高频电子器件的核心组件[1]。Fe-Si系合金中添加一定含量的Cr元素,可增强Fe-Si系合金的耐腐性,提升以FeSiCr合金为原料制备的电子器件的环境可靠性。目前业界一般使用气雾化或水雾化法将FeSiCr合金制备成磁粉颗粒[2],再将磁粉颗粒与粘结剂混合,采用粉末冶金的方式压制成金属磁粉芯或一体成型电感等电子元器件。

FeSiCr合金粉末具有高硬度、高脆性。由FeSiCr合金粉末压制成型的电感内部存在大量随机分布的空隙,在高压电路应用时易被击穿。研究人员通过磷化[3-4]、表面氮化[5]、表面氧化[6]、有机包覆等方式对FeSiCr合金粉末进行表面改性和绝缘包覆,增加绝缘层的厚度、粘附性、热稳定和压制成型性,提升电感器件的电阻率[7]。以上研究均基于磁粉的核壳结构,设计FeSiCr合金粉末绝缘包覆方式。日本学者Kanako Sugimura以磷化后的Fe 基非晶粉末为研究对象,HCl水溶液为二次酸化表面改性剂,在Fe基非晶粉末的次内层——氧化绝缘层表面,再生成一层致密的SiO2绝缘层,形成三核壳结构,磁粉颗粒电阻率得到增加[8]。本研究以FeSiCr晶化合金粉末为研究对象,HCl乙醇溶液为二次酸化剂,研究二次酸化液的浓度对FeSiCr合金粉体和合金粉芯电磁性能的影响。通过二次酸化法对FeSiCr合金粉末进行表面改性,增加合金磁粉芯的体积电阻率,减小其高频损耗因子,拓宽Fe基合金粉芯的应用频率范围。

2 实 验

本实验所使用的FeSiCr合金粉末为安泰科技有限公司生产的水雾化FeSiCr-D 牌号的晶化FeSCr合金粉末,具体成分为Fe88.32Si6.68Cr5.00。使用扫描电子显微镜(SEM,Quanta200)对FeSiCr合金粉末进行形貌观察,X 射线衍射仪(XRD,Philips X'Pert)进行物相分析,综合物性测试系统(PPMS-9)测试其静磁学能。然后按照磷化→二次酸化→有机包覆→压制成型→低温固化的流程制备FeSiCr合金磁粉芯,最后测试金属磁粉芯的电磁学性能。实验采用环形三电极法,将待测金属磁粉芯与环形三电极串联,通过超高阻微电流测试仪(ST2643)测试得到磁粉芯的电阻率。使用LCR 电桥(Agilent 4294)测试磁粉芯在交流磁学性能,包括:复数磁导率和损耗因子。

整个实验具体步骤包括:①称取5份相同质量中粒径为10μm 的晶化FeSiCr合金粉末。②配置浓度为1.5 wt.%(FeSiCr合金粉末质量比)的磷酸丙酮溶液。③将FeSiCr合金粉末与磷酸丙酮溶液于烧杯中混合。烧杯置于45℃的水浴锅中,在搅拌状态下将混合溶浆搅拌至丙酮完全挥发,整个过程持续约40 min。④将潮湿的浆体放置于通风橱中干燥20 min,使用振动筛分机筛选粒径小于140目磷化的FeSiCr合金粉末,并在120 ℃真空干燥箱内烘干。⑤配置4份浓度分别为1.0、2.0、3.0 及5.0 wt.%的HCl乙醇溶液。⑥将4份磷化的FeSiCr合金粉末与HCl乙醇溶液混合均匀,在65 ℃的水浴锅中均匀搅拌4 h。⑦获得的二次酸化FeSiCr合金粉末浆体于120 ℃真空干燥。⑧二次酸化和磷化的FeSiCr 合金粉末分别与3.5 wt.%的有机树脂丙酮溶液进行混合,搅拌至丙酮完全挥发。⑨选取粒径分布为120 目到40 目之间绝缘包覆的FeSiCr合金粉末备用。将模具内表面清理干净,均匀涂抹上硬脂酸钡脱模剂。在800 MPa的压力下,压制出内径为12 mm,外径为20 mm 的磁环。⑩对压制成型的磁环于200℃的鼓风干燥箱内进行低温固化。

3 结果与分析

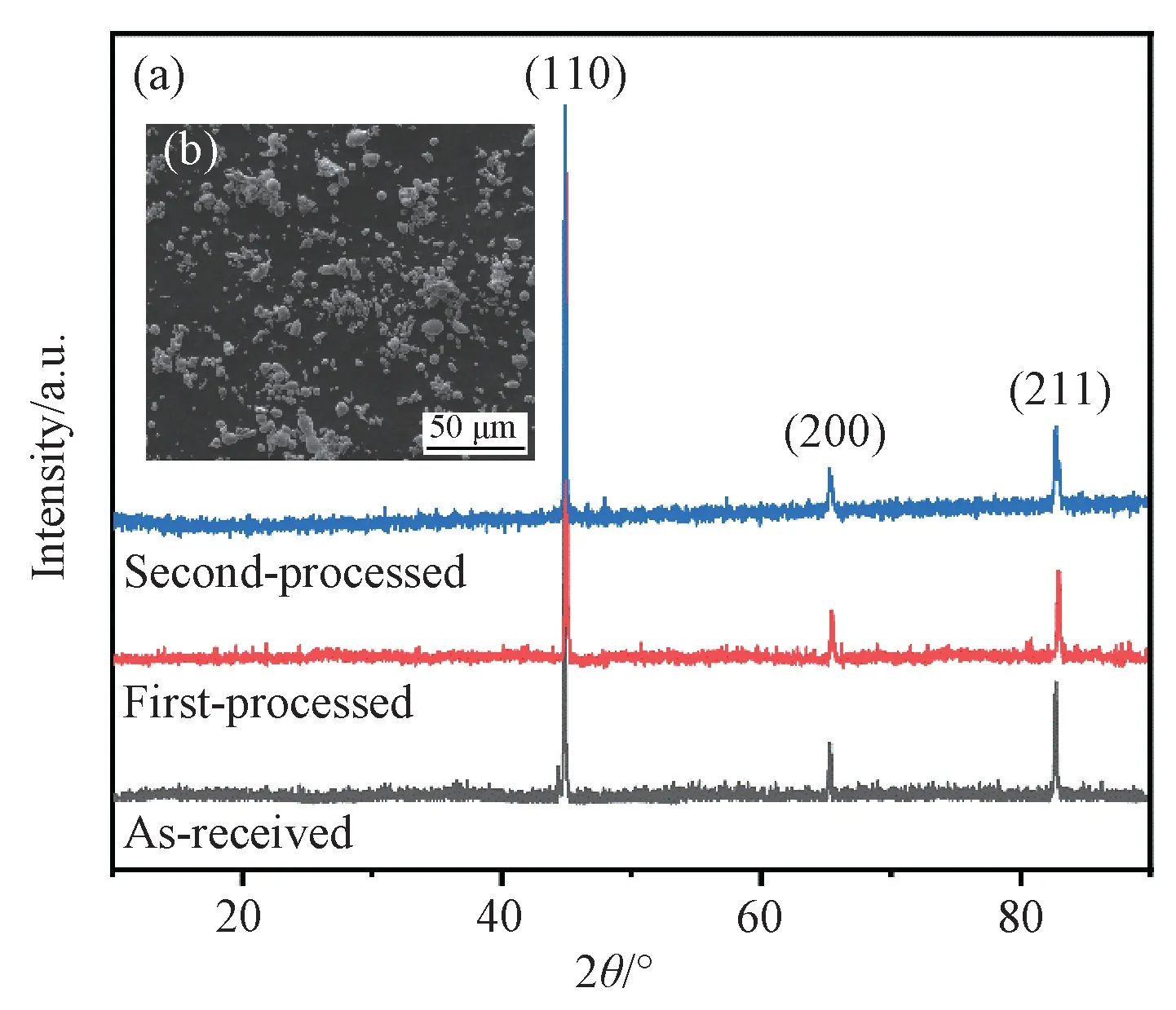

图1为FeSiCr合金原始粉末、磷化和二次酸化后FeSiCr合金粉末XRD 物相分析和原始粉末的扫描电镜形貌图片。图1(a)中三条最强的衍射线对应着α-Fe的(100),(200)和(211)晶面,表明FeSiCr合金粉末内部结构为α-Fe 相。一次酸化和二次酸化的FeSiCr合金粉末XRD 图谱中并未发现磷酸盐和氯化盐的峰。目前较合理的解释有:(1)钝化反应生成的磷酸盐和氯化盐的含量太低;(2)反应生成的绝缘层主要物质呈非晶态或是直径小于5 nm 的纳米晶[9]。从图1(b)可见,经水雾化的FeSiCr合金粉末大多为椭球体,小部分呈现哑铃状和不规则的形状。

图1 (a)FeSiCr合金粉末原始粉末,一次酸化和二次酸化XRD图谱和(b)SEM 图片Fig.1 (a)XRD patterns for as-received,first-processed and second-processed FeSiCr alloy powders and(b)SEM graph(inset)of as-received FeSiCr powder

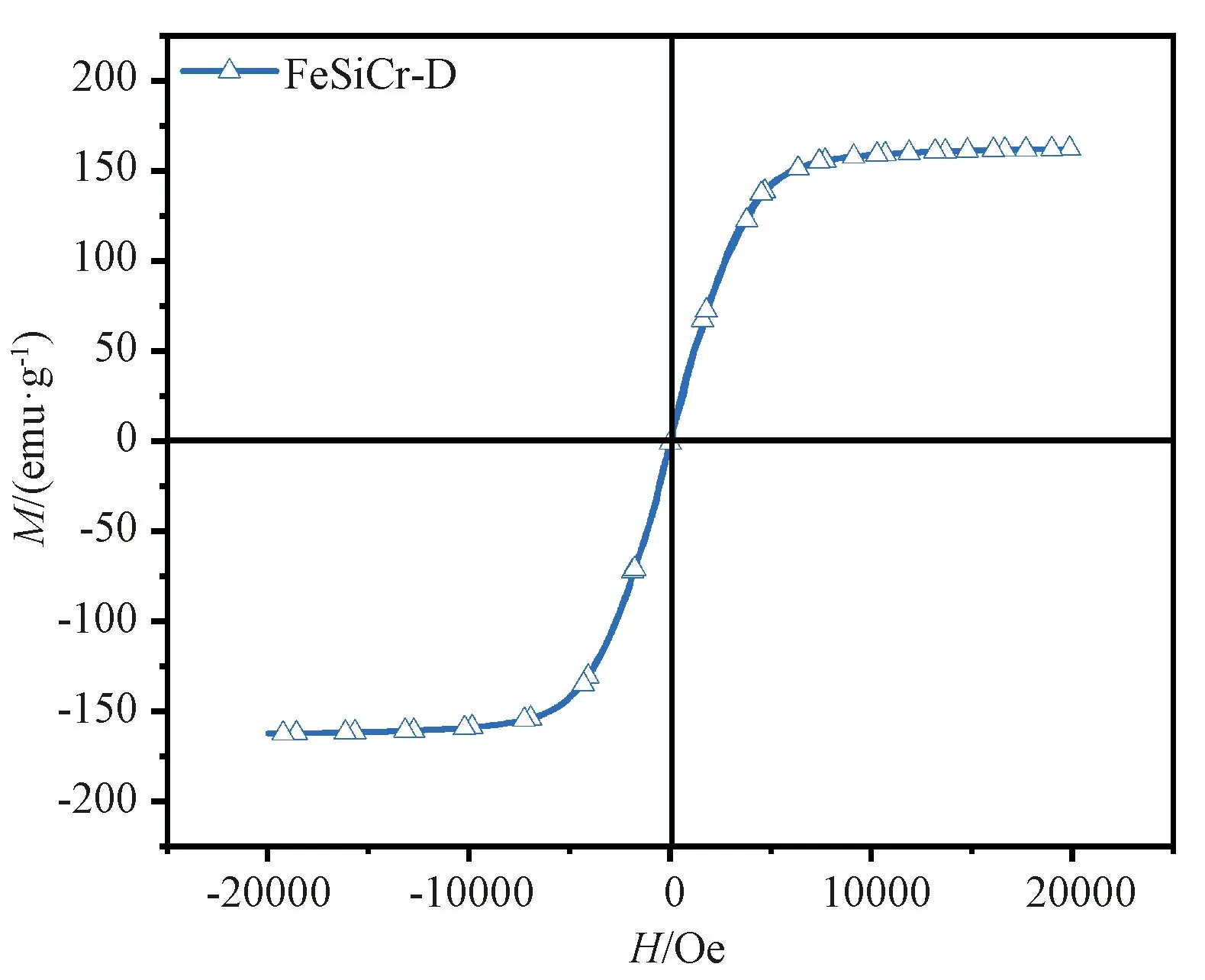

图2为原始FeSiCr合金粉末M-H 曲线。原始FeSiCr 合金粉末的饱和磁化强度(Ms)值为171.11 emu/g。从M-H 曲线的局部放大图可知,FeSiCr合金粉末的矫顽力极低,约为72 Oe(从M-H 曲线局部放大图中估算,并不准确),表明FeSiCr合金粉末具有优异的软磁性能,可作为电感用磁粉芯的原料。

图2 FeSiCr合金粉末M-H 曲线Fig.2 M-H curve of FeSiCr alloy powder and the corresponding enlarged view of hysteresis loop

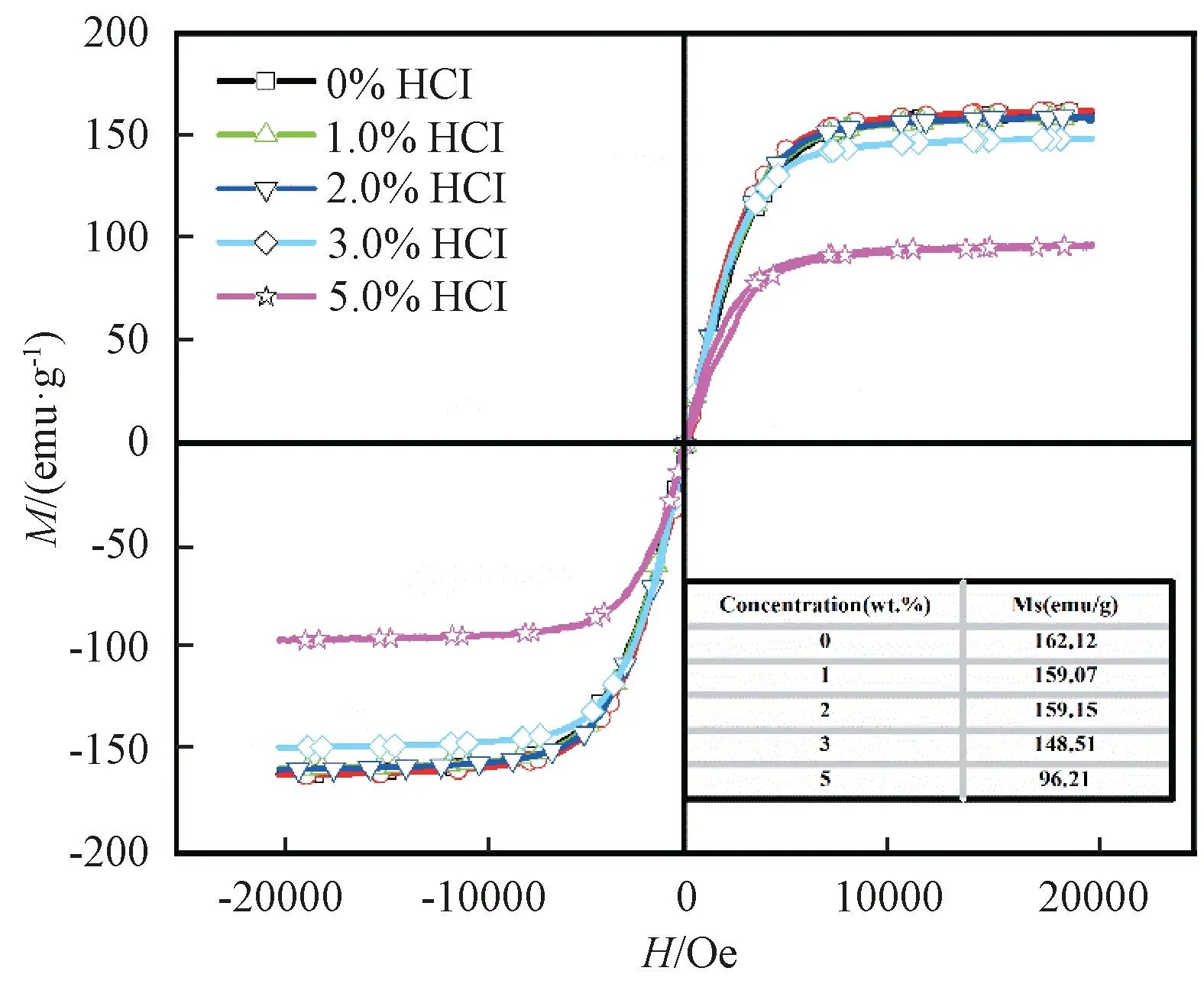

图3为经过一次酸化和不同浓度HCl乙醇溶液二次酸化的FeSiCr合金粉末的磁滞回线图。未经二次酸化的FeSiCr合金粉末的饱和磁化强度Ms为162.12 emu/g。HCl乙醇溶液浓度从1.0 wt.%增加到5.0 wt.%,FeSiCr合金粉末的Ms值随HCl浓度增加而逐渐降低,当HCl添加量为5.0 wt.%时,FeSiCr合金粉末的MS值降至96.21 emu/g,与未经二次酸化的FeSiCr一次酸化粉末相比,其Ms值的降幅约为40%。

图3 HCl添加量对FeSiCr合金粉末M-H 曲线影响Fig.3 Effect of HCl content on M-H curve of FeSiCr alloy powders

图4为不同浓度HCl乙醇溶液二次酸化处理FeSiCr合金粉末微观形貌图片。图4(a)为仅使用1.5 wt.%的H3PO4丙酮溶液一次酸化处理的FeSiCr合金粉末,原始FeSiCr合金粉末具有优异的耐腐蚀性,难以通过磷酸钝化在合金粉末表面生成具有一定厚度的绝缘层。在一次酸化的基础上,使用HCl乙醇溶液进行二次酸化,对FeSiCr合金粉末进行强氧化,促使合金粉末表面生成无机绝缘层。从图4(b)~(e)可知,经过不同浓度HCl乙醇溶液二次酸化处理的FeSiCr合金粉末,被一定厚度的绝缘层所包覆。此时合金粉末表面氧化物绝缘层较为粗糙,且表层氧化物存在部分脱落。绝缘层的剥落主要有两个原因:①FeSiCr磁粉与表面粘附的绝缘层之间的粘结强度较低,在搅拌器的强力搅动下,绝缘层被震落出合金粉末表面;②由于二次酸化液浓度过高和二次酸化时间过长(4 h),导致FeSiCr合金粉末表面绝缘层生长速率过大,体积膨胀速率过快,绝缘层出现破裂甚至大量脱落。

图4 0 wt.% (a),1 wt.% HCl(b),2 wt.%HCl(c),3 wt.%HCl(d),5 wt.%HCl(e)酸化4小时的FeSiCr合金粉末SEM 图片Fig.4 SEM images of the FeSiCr powder acidified using different contents of hydrochloric acid(0 wt.% (a),1 wt.% (b),2 wt.% (c),3 wt.% (d),5 wt.% (e))for 4 hours

图5显示FeSiCr合金磁粉芯体积电阻率随HCl浓度变化的关系。随着 HCl 乙醇溶液浓度从1.0 wt.%增至5.0 wt.%,FeSiCr合金磁粉芯的体积电阻率呈现线性增加的趋势。经过一次酸化的FeSiCr合金磁粉芯的体积电阻率为8.6×107Ω·m。当HCl浓度值为5.0 wt.%,FeSiCr合金粉芯的体积电阻率增加至7.85×108Ω·m,约为未经二次酸化处理的FeSiCr合金粉芯体积电阻率的9倍。磁体涡流损耗与电阻率呈反比关系,可通过提高FeSiCr合金粉芯的体积电阻率,有效降低其在高频下的涡流损耗[10]。FeSiCr合金磁粉芯体积电阻率对磁损的影响对应图7磁粉芯高频损耗因子变化趋势。

图5 HCl添加量对FeSiCr磁粉芯体积电阻率影响Fig.5 Effect of HCl content on volume resistivity of FeSiCr powder core

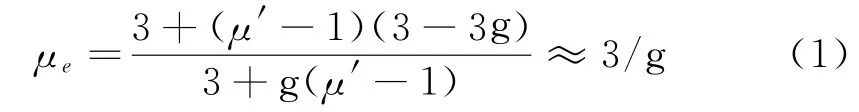

图6 为FeSiCr合金粉芯复数磁导率实部μ'随HCl添加量的变化。经过二次酸化处理的FeSiCr合金粉末表面粗糙,有利于有机粘结剂的粘附,可改善磁粉芯的绝缘性。从图可见,随着HCl添加量的增加,FeSiCr合金磁粉芯的复数磁导率μ'逐渐减小。磁粉芯有效磁导率(μe)的计算公式见式(1):

其中:μ'为磁粉芯的复数磁导率实部,g 为非磁性物质在磁粉芯中的占比[11]。增加HCl乙醇溶液浓度,可促进FeSiCr磁粉与HCl之间的化学反应。图3 中FeSiCr合金粉末饱和磁化强度Ms随HCl添加量的增加线性减小,可证明磁粉芯中非磁性物质含量占比(g)增加,磁粉芯的有效磁导率(μe)降低。仅经一次酸化处理的FeSiCr合金磁粉芯的μ'值为20.8,对一次酸化粉末进行二次酸化处理,二次酸化剂HCl添加量为5.0 wt.%时,μ'降至16.7。由图4合金粉体表面微观形貌变化SEM 图片可知,在二次酸化阶段,合金粉末表面绝缘层经历生长、脱落再生长的过程。当HCl含量为2.0 wt.%时,FeSiCr合金粉末表面绝缘层开始出现部分脱落,单颗粉体非磁性物质含量占比有所降低,FeSiCr合金磁粉芯的μ'值降至20.4。当HCl添加量增至5.0 wt.%时,FeSiCr磁粉表面裸露区域与HCl继续反应,磁粉中非磁性物质含量占比大量增加,μ'降至16.7。

图7显示了HCl含量对FeSiCr合金粉芯损耗因子影响的全局图和低频损耗因子放大图。HCl乙醇溶液浓度从0 wt.%增加到5.0 wt.%时,如图7(a)所示,在高频下(频率>400 k Hz),FeSiCr合金粉芯的损耗因子与HCl含量成反比关系。低频下,FeSiCr合金粉芯损耗因子与HCl含量成正比关系,见图7(b)。根据损耗分离原则,磁粉芯的功率损耗为磁滞损耗、涡流损耗和剩余损耗的加和[12],用式(2)表示:

图6 HCl添加量对FeSiCr磁粉芯μ'影响Fig.6 Effect of HCl content on the real part of complex permeability of FeSiCr powder core

其中,Pt为总磁损,Ph为磁滞损耗,Ped为涡流损耗,Pex为剩余损耗。低频下,磁滞损耗主导磁体总损耗的变化趋势。磁滞损耗为单位磁化周期内单位磁体能量损失量,等价于磁滞回线的面积,其大小与矫顽力Hc成正相关。磁体的内应力起伏、缺陷分布和非磁性物质分布均影响矫顽力Hc的数值[13]。经过高浓度HCl乙醇溶液二次酸化的FeSiCr合金粉体,磁体含有的非磁性物质含量大幅增加,阻碍了磁畴转动,矫顽力Hc增大,磁体的磁滞损耗随之增加。根据以上分析,在低频下,FeSiCr合金磁粉芯矫顽力随HCl含量增加而增加,低频损耗因子与HCl含量呈正比。

磁体在交变磁场中由于涡流引起的交变磁感应通量变化被称为涡流损耗,主导高频下磁体损耗变化趋势。磁粉芯的涡流损耗由粒子间涡流损耗Winterc和粒子内涡流损耗Wintrac构成[14]。其中粒子间涡流损耗可由式(3)表示:

其中:deff是涡流有效尺寸,Bm是最大感应强度,f 是频率,ρR是SMC电阻率,β是磁粉芯横截面几何系数。

粒子内涡流损耗可表示为式(4):

其中:d 为磁粉颗粒粒径,ρI 为铁磁颗粒的电阻率。

图7 HCl添加量对FeSiCr磁粉芯损耗因子的影响(a),低频下损耗因子放大图(b)Fig.7 Effect of HCl content on the loss factor of FeSiCr magnetic powder core(a)and the corresponding detail images of loss factor(b)at low frequency

4 结 论

1.经过二次酸化表面改性处理的FeSiCr合金粉末,表面粗糙度增加,有利于有机树脂的粘附。经过高浓度HCl乙醇溶液处理的FeSiCr合金粉末,其表面新生成的绝缘层存在部分脱落,磁粉芯的绝缘耐压性降低。磁粉芯交流磁学性能:复数磁导率实部μ'和高频损耗因子与HCl乙醇溶液浓度呈现负相关关系,低频损耗因子与HCl乙醇溶液浓度成正相关变化。

2.通过传统的磷化(一次酸化)工艺制备得到的FeSiCr合金磁粉芯体积电阻率偏低。经过磷化预处理的FeSiCr粉体与HCl继续反应,在外层的磷酸盐表面再生成氯化物和氧化物绝缘层,形成双层绝缘层结构,FeSiCr合金粉芯的体积电阻率线性提升。同时,FeSiCr合金粉芯的体积电阻率与HCl乙醇溶液浓度呈正相关关系。添加5.0 wt.%浓度的HCl乙醇溶液,FeSiCr合金粉芯的体积电阻率约为一次酸化/有机包覆的FeSiCr合金磁粉芯体积电阻率的9倍。

3.本实验仅针对FeSiCr合金粉末研究二次酸化剂(HCl乙醇溶液浓度)对磁粉芯电磁性能影响。缺乏对二次酸化时间和二次酸化温度对FeSiCr合金磁粉芯综合磁性能影响的研究。关于二次酸化表面改性工艺中的机理研究也未在本研究中得到展示,将在今后的工作中继续优化二次酸化工艺参数,深入探索二次酸化处理的FeSiCr合金粉末表面绝缘层形成机理。