环形磁场金属等离子体源冷却流场的数值模拟与优化*

2021-05-07陈国华石科军储进科吴昊周池楼肖舒2

陈国华 石科军 储进科 吴昊† 周池楼 肖舒2)‡

1) (华南理工大学机械与汽车工程学院, 广州 510641)

2) (香港城市大学物理与材料科学系, 香港 999077)

3) (寰球工程项目管理公司(北京)有限公司, 北京 100029)

环形磁场金属等离子体源作为一种全新的等离子体源结构, 可用于产生高度离化、无大颗粒、高密度的离子束流, 但传统流道结构不能保证其高效、均匀散热, 大功率工作时可能引起密封胶圈的烧蚀失效, 需对其冷却流场进行优化设计.利用Solidworks Flow Simulation 软件对等离子体源冷却流道进行模拟, 分析出入水孔分布角度、孔数、孔径以及入水孔高度对冷却效果的影响规律, 并对流道结构参数进行优化.结果表明, 增大水孔的周向分布范围, 有利于提高散热的均匀性; 入水孔设置在结构上层有利于减少冷却水的温度分层现象, 使铜套和密封胶圈都处于较好的冷却状态; 适当减小孔径有利于增大冷却水射流速度, 增大湍流程度强化传热, 提高换热效率.优化后的流场结构可以提高冷却水的利用率, 在相同流量条件下获得更好的冷却效果, 改善等离子体源的放电稳定性, 为环形磁场金属等离子体源的冷却结构设计提供理论依据.

1 引 言

目前, 等离子体镀膜技术在表面处理领域得到广泛应用[1−3].针对磁控溅射粒子离化率不高、可控性差、阴极弧存在“大颗粒”等问题, Kouznetsov等[4]在1999 年提出了高功率脉冲磁控溅射(high power impulse magnetron sputtering, HiPIMS)技术, 离化率可达到60%—90%[5,6], 且束流中不含“液滴”[7,8], 但其放电不稳定[9,10]、沉积速率低[11−13],并且对于不同靶材料, 其离化率差异显著[14].针对HiPIMS 存在的不足, 吴忠振课题组[15]提出了一种基于空心阴极效应的环形磁场金属等离子体源结构, 可将溅射约束在筒形靶材内部, 溅射粒子在腔内反复碰撞、离化, 有效提高离化率.通过引出栅将腔内离子引出获得完全离化的束流实现工件表面的沉积, 而将“打弧”产生的“金属液滴”留在腔内.同时引出的束流离开了靶电压鞘层, 不容易被回吸到靶面, 可提高薄膜沉积速率.

前期研究已对这种环形磁场金属等离子体源结构进行设计优化.针对磁场分布不均导致的靶面刻蚀不均和电子快速逃逸问题, 通过在等离子体源两端添加电子阻挡屏极和磁场补偿, 提高等离子体放电强度、范围和靶材刻蚀均匀性[16].然而, 这种装置仅通过浓度差扩散实现等离子体向基体表面的输送沉积, 输送过程中离子损失较大, 薄膜的沉积速率没有明显改善.为此, 利用外加扩展电磁场对离子的运动方向加以约束, 实现等离子体的聚焦和可控输运, 从而减少离子损失, 提高沉积效率[17].最后, 对环形磁场金属等离子体源中HiPIMS 的放电过程和粒子演化进行了系统研究分析[18].

以上研究表明环形磁场金属等离子体源能够有效改善HiPIMS 技术存在的缺陷, 实现薄膜的高质量高效率制备.然而, 等离子体源在放电过程中会产生大量的热量, 在高功率密度条件下工作若不能及时散热冷却将会对等离子体源内部的密封胶圈等结构件造成烧蚀损坏, 制约了等离子体源功率密度的进一步提高, 因此提高其冷却效率尤为重要.本文对其冷却系统流场结构进行设计优化, 借鉴随形冷却技术和模具型腔冷却结构的设计思路[19,20], 将环形磁铁与铜套等腔体结构都浸泡在冷却水中进行直接换热冷却, 通过Solidworks Flow Simulation 软件建立等离子体源冷却流场的三维数值模型, 对其短路环上入水孔分布角度、数量、孔径以及高度进行系统研究, 分析不同结构参数对等离子体源内部密封胶圈温度与铜套温度的影响,为环形磁铁金属等离子体源的冷却结构设计提供理论依据, 以实现在相同冷却水条件下获得更高的冷却效果, 改善等离子体源的放电稳定性, 为进一步提高其功率密度提供硬件支撑.

2 等离子体源流场的数值模拟

2.1 等离子体源物理模型

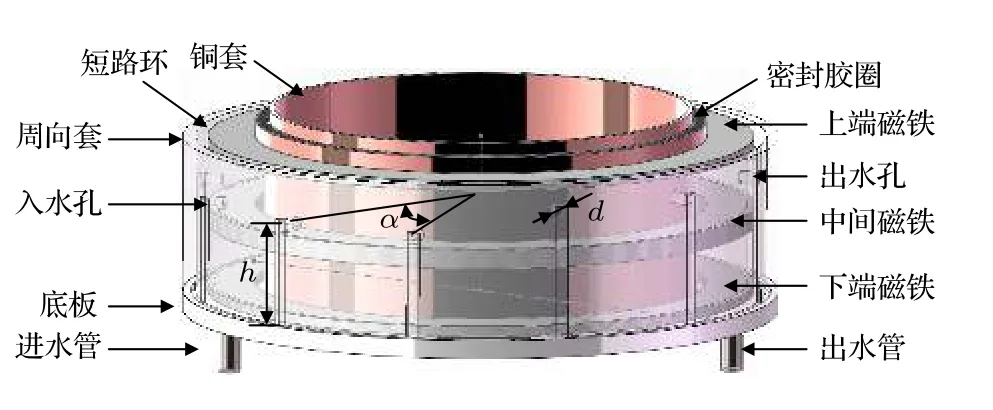

环形磁场金属等离子体源简化模型如图1 所示, 在短路环上设置出入水孔, 入水孔与出水孔数量一致且沿周向对称分布, 冷却水由进水管进入底板凹槽并沿着周向套竖直矩形槽分成数股经入水孔进入等离子体源腔内, 最后从另一侧的出水孔流出.其中,h为入水孔高度,d为出入水孔直径,α为出入水孔分布角度.为了获得较高的溅射效率,提高束流密度, 溅射靶面平均功率达到50 W/cm2,其中约60%转化成热量并通过铜套传导至等离子体源内部, 通过冷却系统进行散热.为了保证等离子体源的正常工作, 需要保证: 结构件不被熔化(< 1000 ℃), 磁体不能退磁(< 300 ℃), 密封胶圈不被烧蚀( ≤ 200 ℃), 筒形铜套受热较均匀.在输入热量、冷却水条件相同的情况下, 通过改变孔数量、孔分布角度提高等离子体源的散热性能, 在此基础上再对孔径、入水口高度进行优化, 进一步降低胶圈温度和提高温度均匀性.

图1 环形磁场金属等离子体源简化模型Fig.1.Simplified model of cylindrical cathode with annular magnetic field.

2.2 相关假设及数学模型

在不影响等离子体源功能结构以及冷却效果的前提下, 作以下假设:

1)因流道需要在短路环上开孔, 认为孔数量、孔径、孔高度、孔分布角不会对等离子体源磁场产生影响.

2)采用水作为冷却介质, 为不可压缩的牛顿流体, 定常流动.

3)溅射发生在靶材内表面, 溅射区域呈带状分布, 占靶面64%左右, 其导热部件是紫铜, 导热性良好, 因此假设热源为均匀面热源.

流体的流动和换热满足连续性、质量守恒定律、能量守恒定律和动量定律, 采用的控制方程为

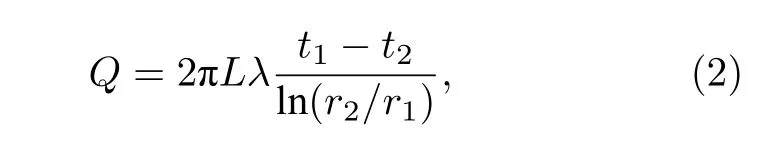

式中,φ为通用变量;Sφ为广义源项;Γφ为广义扩散系数, 所述广义是数值计算模型方程中的一种定义, 不同求解变量间的区别除了边界条件与初始条件以外, 就在于Γφ和Sφ的表达式不同; 其中ρ为密度;t为时间;∇表示梯度;∇·表示散度;U为速度矢量.

热功耗均匀分布在铜套内表面, 从铜套内表面至外表面的热传导符合单层圆筒壁传热模型:

式中,Q为热量;L为铜套高度;λ为铜套的导热系数;t1和t2分别为铜套内、外表面的温度;r1和r2分别为铜套内、外表面的半径.

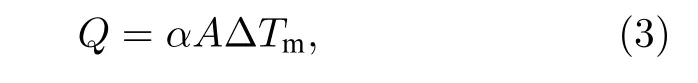

热量传导到铜套外表面后与腔内的冷却水发生对流换热, 冷却水吸收的热量为

式中,α为平均对流传热系数;A为有效传热面积;ΔTm为传热平均温差.

2.3 初始和边界条件设置

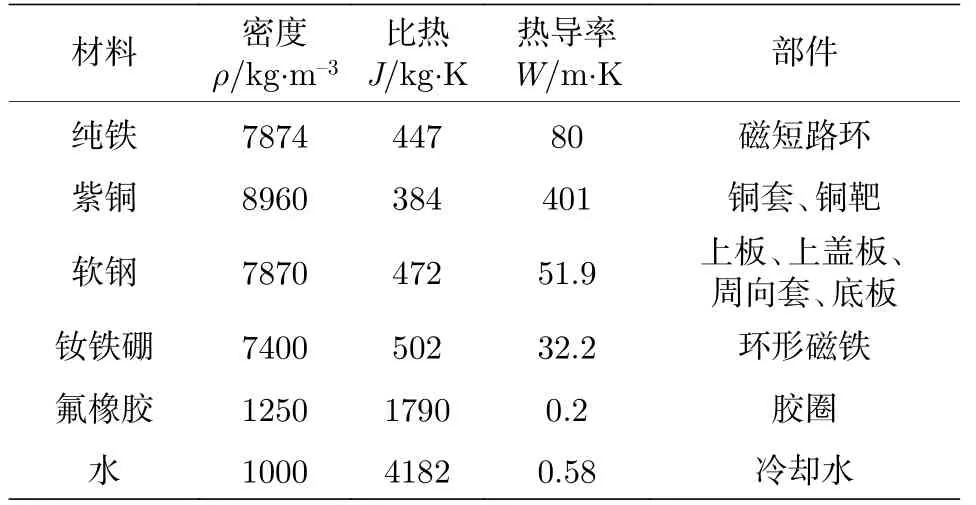

对模型各部件材料物性参数进行定义, 如表1所列.设置边界条件, 进水端采用压力入口条件,如无特别说明, 入口压力都设置为5.0 × 105Pa 水压, 初始温度为20 ℃, 出水端采用压力出口条件,设置为环境压力(1.013 × 105Pa).热源选取铜套内表面, 在不同电源功率条件下设置相应的不同热源热功耗.本文选取其中一种工况进行模拟研究,热功耗加载为2 kW.

表1 模型中各零部件材料物性参数Table 1.Material property parameters of each component in the model.

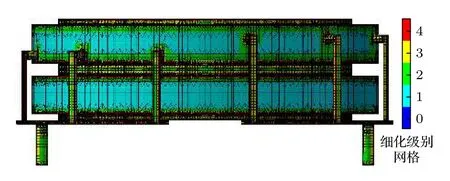

2.4 网格划分

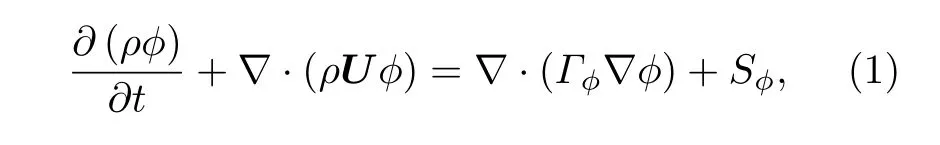

采用SolidWorks 软件建立模型, 并用SolidWorks Flow Simulation 对模型进行自动网格划分, 初始网格级别选择为3 级, 手动定义最小缝隙尺寸为0.4 mm.以入水孔高度32 mm、孔径4 mm、分布角度30°的六孔模型网格划分为例, 总网格数为1481963, 其中流体网格数564680, 固体网格数917283, 如图2 所示.

图2 计算模型的网格划分Fig.2.Grid of computing mode.

2.5 模型验证

为了验证数值模拟的正确性, 加工得到入水孔高度32 mm、孔径4 mm、分布角度30°的六孔环形磁场等离子体源, 采用直流磁控溅射在自主设计的真空系统中对其进行放电测试[15,16].真空腔长和宽各600 mm, 高500 mm, 腔体材料为不锈钢.采用直流溅射电源, 溅射靶采用内径120 mm、外径132 mm、高50 mm 的环形铜靶(纯度为99.9%).将背景压力抽真空至1 × 10–3Pa, 通入纯度为99.99%的高纯氩气, 测试不同功率下等离子体源的放电情况, 并通过红外测温仪监测3, 6, 9 和12 kW这四种功率加载下出水端的冷却水温度.在实际放电过程中, 由于开关管的饱和压降、变压器、电缆、电极及其他阴极结构件上的内阻损耗, 电源功率中只有约75%的能量供应到靶材表面作为实际的溅射功率[21], 而这部分能量中约80%会转变成为靶材的热量[22], 此时靶材热量Q约为电源功率的60%.因此, 在实验对应的模拟中将热源热功耗设置为1.8, 3.6, 5.4 和7.2 kW.

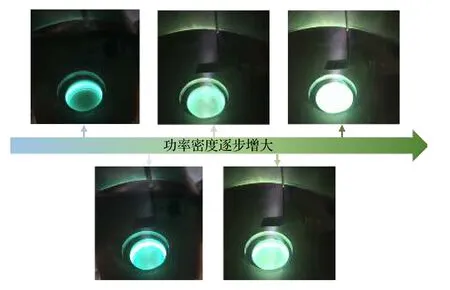

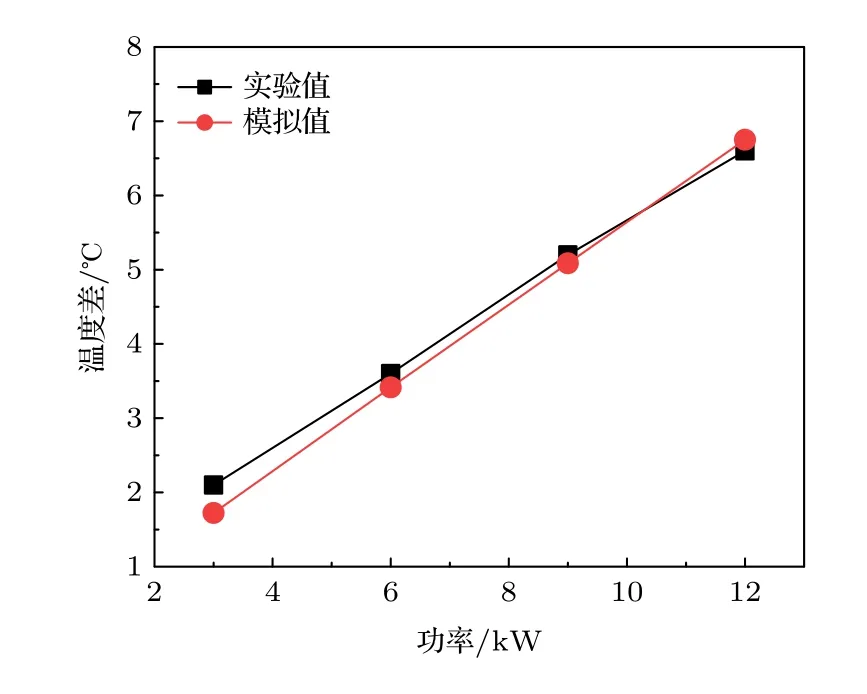

不同功率下等离子体源的放电辉光如图3 所示, 辉光呈绿色, 采用等离子体发射光谱仪在等离子体源中央轴上探测到406.3 和404.3 nm 的光谱波长信号, 分别为Cu 原子与Cu+的典型特征波长.随着功率增大辉光更加强烈, 即等离子体放电强度更大、密度更高.将不同功率下出水端冷却水温度的实验测试值与模拟值进行对比, 结果如图4 所示, 图中纵坐标值表示冷却水出口温度与入口初始温度的温升差值.结果表明模拟值与实验结果误差较小, 符合度高, 证明了数值模拟的正确性.存在的偏差主要是由于实验在25 ℃室温条件下进行,初始温度20 ℃的冷却水在输入过程中存在一定的温升, 且出口高于室温的冷却水存在降温的现象.此外, 模拟结果还表明当功率超过18 kW 时胶圈最高温度超过200 ℃, 发生烧蚀失效, 等离子体源将无法正常工作.

图3 不同功率下等离子体源的放电情况Fig.3.Discharge of plasma source at different power.

图4 出口冷却水温升的实验值与模拟值对比Fig.4.Comparison of experimental and simulated water temperature rise.

3 结果分析与讨论

3.1 出入水孔分布角度与孔数对冷却效果的影响

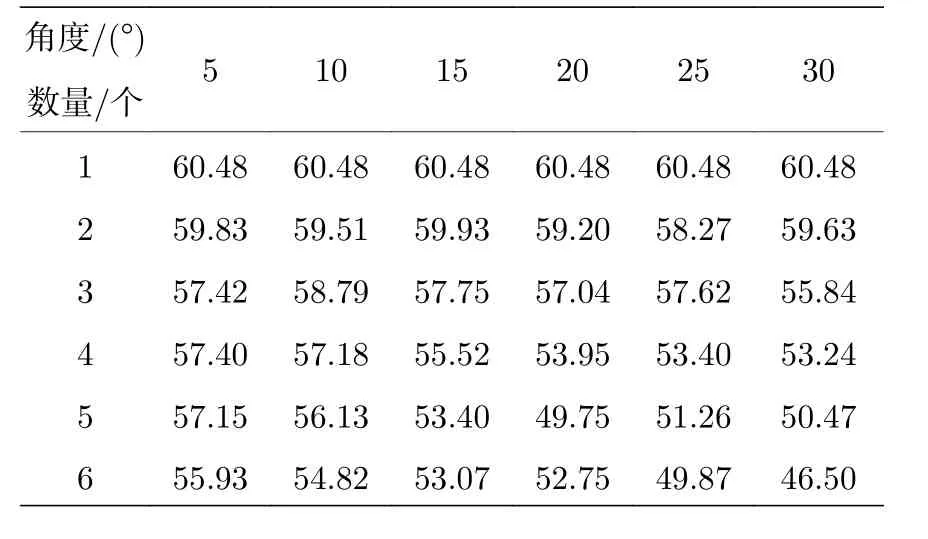

根据环形磁场金属等离子体源结构, 冷却水的引入必须经过短路环, 在短路环上设置适当的孔以保证良好的冷却效果.同时为了保证等离子体源上部的冷却, 出水孔高度设置为40 mm, 其数量、分布角度、孔径与入水孔一致.当采用一个入水孔,孔径为4 mm 时, 其最高温度出现在出水孔附近,密封胶圈内侧, 达到稳态时温度为60.48 ℃.为了研究开孔分布角度、数量与冷却效果间的关系, 在短路环上按分布角度5°, 10°, 15°, 20°, 25°和30°分别开1—6 个直径为4 mm 的孔, 监测胶圈的最高温度, 结果如表2 所列.当分布角度为30°, 孔数量为6 时对应的胶圈最高温度最低, 冷却效果最好, 此时胶圈上的稳态最高温度为46.50 ℃.胶圈上的最高温度随着孔数量的增加呈逐渐下降的趋势.而随着分布角度的增加, 1—3 个水孔时的胶圈最高温度没有表现出明显的规律性, 但4—6 个水孔时呈现下降的趋势.

表2 不同出入水孔分布角度、孔数时的胶圈最高温度 (℃)Table 2.Maximum temperature of aprons with different distribution angles and number of holes(℃).

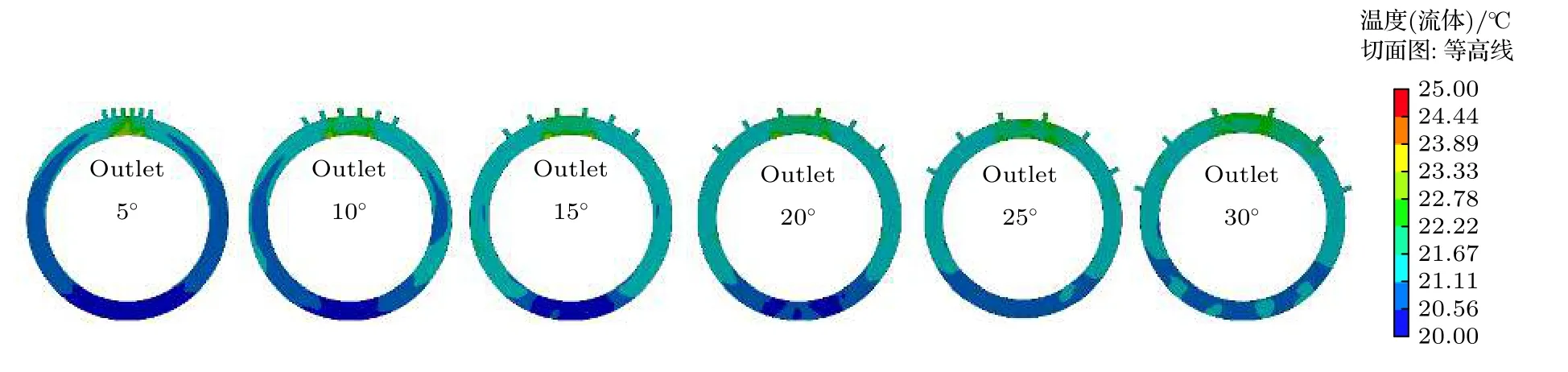

针对表2 结果, 结合不同孔分布角度时的冷却水温度切面进行分析, 如图5 所示, 随着分布角度的增大, 整体水温趋向均匀, 局部的高温区域温度降低且面积逐渐减少直至消失.局部高温会减弱该区域的换热效果, 而初始冷却水与铜套表面的较大温差有利于强化传热, 因此当入水孔分布跨度更广时, 铜套表面接触初始冷却水的范围更广, 换热效果更好, 且冷却更加均匀.部分冷却水从最两端的出水孔流出, 在腔体中的停留时间短, 水温相对较低, 因此换热充分、温度较高的冷却水不会在中央出水孔处大量富集, 避免了局部高温的产生.

图5 不同孔分布角度的出水孔高度(40 mm)冷却水温度切面Fig.5.Water temperature section with outlet height (40 mm) of different hole distribution angles.

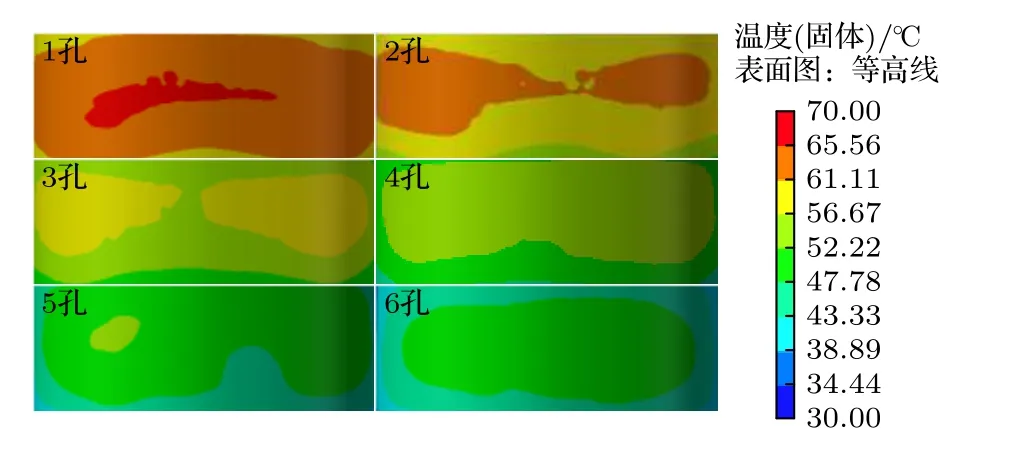

铜套表面温度更加直观地反映了冷却水的冷却效果, 与胶圈最高温度有着相同的变化趋势, 铜套温度降低有利于减少传递给胶圈的热量, 使胶圈温度降低.图6 为分布角为30°时不同出入水孔数量时的出水侧铜套表面温度, 随着孔数的增加铜套表面温度明显降低, 且上端接近胶圈的位置降温更明显.孔数量的增加同样增大了初始冷却水的分布范围, 使冷却更加均匀, 减少局部高温.

图6 不同出入水孔数量的铜套表面温度Fig.6.Surface temperature of copper sleeve with different number of holes.

3.2 出入水孔孔径对冷却效果的影响

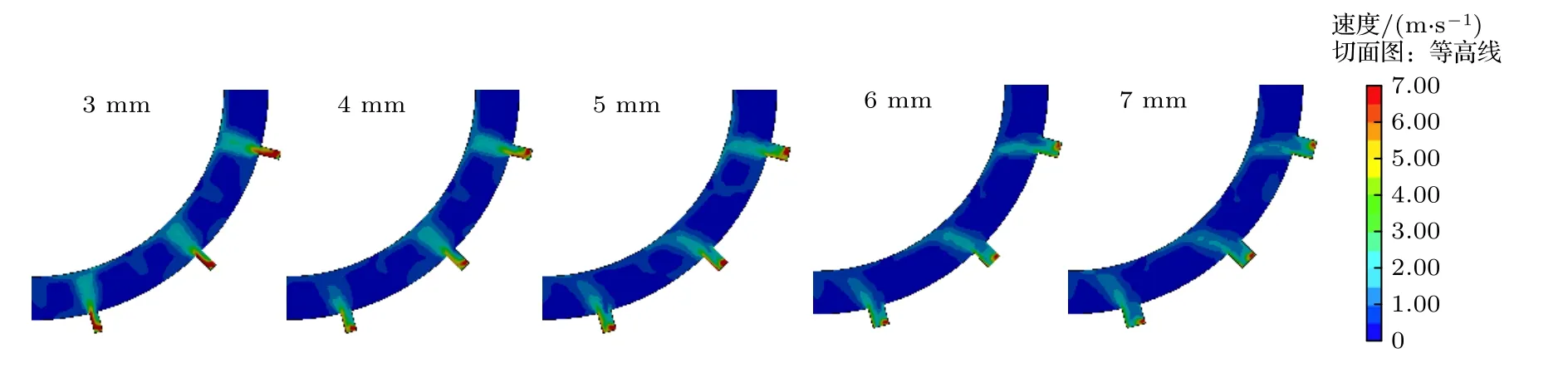

根据前一节模拟分析得到的最优冷却效果, 采用分布角度为30°的6 孔冷却结构, 保持入水孔高度32 mm、出水孔高度40 mm 不变, 对孔径大小为3, 4, 5, 6 和7 mm 五种结构的模型进行模拟计算.

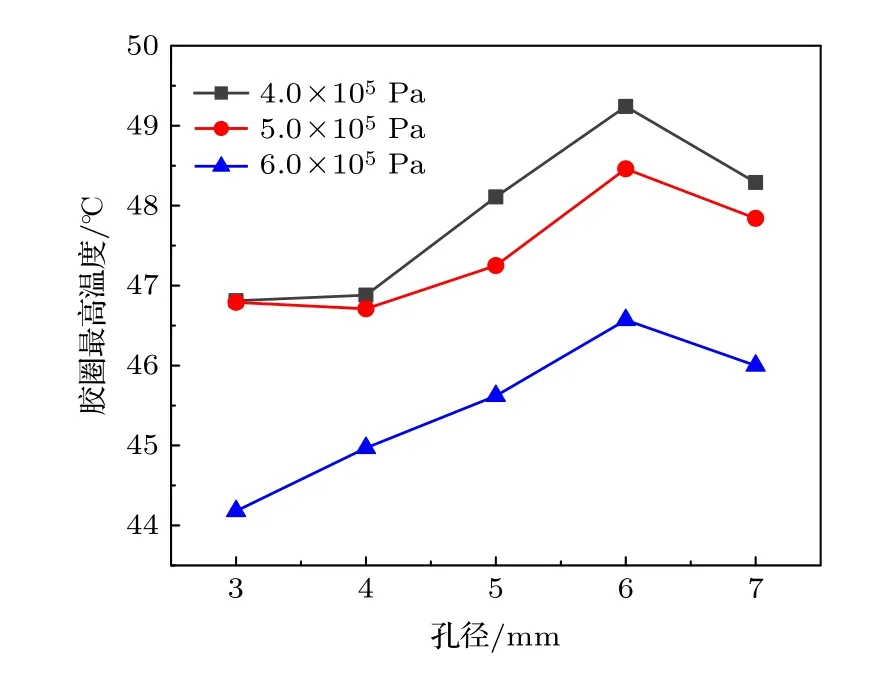

不同入水端压力下的胶圈最高温度如图7 所示, 在实际工况下(入口水压5.0 × 105Pa), 胶圈最高温度随着入水孔孔径增大呈现先减小后增大再减小的趋势, 在孔径4 mm 时实现最优的冷却效果, 胶圈稳态最高温度为46.71 ℃.当入水端压力恒定时, 随着孔径改变冷却水流速与流量都会发生变化, 此时系统冷却效果受到流量与流速的综合影响.由图8 可见, 冷却水经过入水孔发生射流, 冲击铜套壁面, 射流速度随孔径减小而增大, 冲击面积也随之增大.射流冲击作用是强化局部换热的有效方法, 提高射流速度有利于增强冷却水的湍流度, 提高对流传热系数, 同时加剧对壁面的冲击,冲击面积的增大有利于扩大换热强化区域范围, 进而提升换热效果.因此, 胶圈最高温度呈现随着孔径减小而降低的趋势.

图7 不同水压下出入水孔孔径对胶圈温度的影响Fig.7.Influence of hole diameter on apron temperature under different water pressure.

随着孔径不断增大, 射流冷却水变得相对发散, 冷却射流越难直接冲击到壁面上, 局部换热减弱, 但是由于流道内的总流量增大, 沿壁面的周向流动更加剧烈, 因此整体壁面的换热效果有所提升, 胶圈最高温度开始降低.受到结构尺寸的限制,在一定孔径范围内, 通过减小孔径可以充分利用射流强化作用实现最优的冷却效果.孔径的选取还需要根据实际的水压条件, 由图7 所示, 在水压高于或低于5 × 105Pa 的条件下, 孔径3 mm 时冷却水的射流效应仍占据主导作用, 因此可以适当进一步减小孔径.

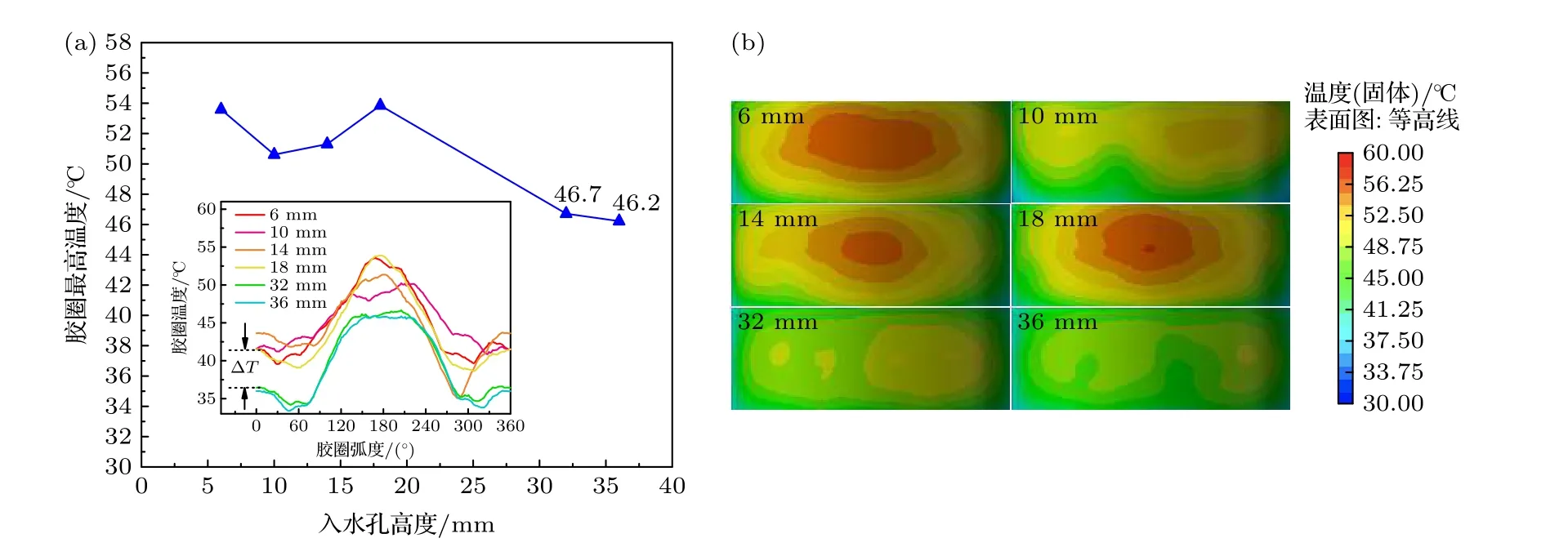

3.3 入水孔高度对冷却效果的影响

本节保持孔径4 mm、孔分布角度30°、出水孔高度40 mm 不变, 对6, 10, 14, 18, 32 和36 mm六种不同入水孔高度对冷却效果的影响进行模拟分析, 其中6—18 mm 高度的入水孔位于下端磁铁和中间磁铁之间, 32—36 mm 高度的入水孔位于中间磁铁和上端磁铁之间, 中间磁铁高度22 mm、厚6 mm, 结果如图9 所示.

图8 出入水孔孔径对入水孔射流速度的影响Fig.8.Influence of hole diameter on water jet velocity at water inlet.

图9 入水孔高度对冷却效果的影响 (a)胶圈温度; (b)出水孔侧铜套温度Fig.9.Influence of hole height on cooling effect: (a) Apron temperature; (b) copper sleeve temperature of outlet side.

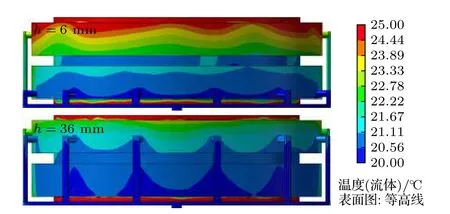

由图9 可见, 当入水孔高度为36 mm 时冷却效果最好, 胶圈上的最高温度最低, 此时胶圈上的最高温度达到稳态时为46.2 ℃, 入水孔位于上层时的入口侧胶圈低温段温度相比于位于下层时的温度差异为ΔT> 5 ℃, 铜套表面温度分布随入水孔高度的变化趋势与胶圈温度变化一致.结合图10冷却水温度云图, 选择最低高度6 mm 与最高高度36 mm 的结构进行对比分析, 高度为6 mm 时冷却水上层与下层温差明显, 温度较高的水往上层流动, 使温度高的水流聚集在上层, 而温度较低的水则处于底层, 导致明显的分层现象, 冷却效果被削弱; 当高度为36 mm 时, 冷却水从上部流入, 位置更接近顶部胶圈, 较低的初始温度能够很好地冷却入水口侧的铜套和胶圈, 且冷却水带动上层水向下流动并不断带走上层热水的热量, 有效避免冷却水的温度分层, 使铜套和胶圈都处于较好的冷却状态.

图10 入水孔高度分别为6 与36 mm 时的冷却水温度云图Fig.10.Temperature nephogram of cooling water when h is 6 and 36 mm.

胶圈上的最高温度随入水口高度变化可分成两部分: 高度6—18 mm 的入水孔介于底端环形磁铁与中间磁铁间, 在这个区间内胶圈的最高温度先减小后增大, 高度为10 mm 时胶圈最高温度为50.61 ℃, 为该区间最低温度; 高度32—40 mm的入水孔介于中间磁铁与上端磁铁间, 相比于前一部分温度显著降低.当入水孔高度靠近中间磁铁时, 冷却水进入流道后冲刷中间磁铁下表面, 形成涡流, 对下表面边界层增加了扰动, 使边界层变薄,换热增强, 冷却水经过中间磁铁后温度相对更高,导致对铜套和胶圈的冷却效果下降, 因此入水孔高度高于10 mm 后胶圈最高温度又开始升高.

4 结 论

本文基于计算流体力学方法, 采用Solidworks Flow Simulation 软件对环形磁场金属等离子体源冷却流场进行模拟分析, 根据不同结构下胶圈、铜套以及冷却水的温度分布, 分析了短路环上出入水孔分布角度、数量、孔径以及入水孔高度对冷却效果的影响规律, 得出以下结论:

1)增大水孔的周向分布范围, 有利于提高散热的均匀性, 使流体均匀维持在较低温度, 保证与铜套温度间的更大温差, 强化换热冷却;

2)入水孔应设置在结构上层, 有利于减少冷却水的温度分层现象, 使铜套和胶圈都处于良好的冷却状态;

3)适当减小出入水孔孔径, 有利于增大冷却水射流速度, 增强冷却水的射流冲击作用, 进而增大湍流程度强化传热, 提高换热效率;

4)通过系统地研究各影响因素, 在0.5 MPa水压条件下获得优化的环形磁场金属等离子体源冷却流场结构, 即分布角度为30°, 孔数为6 孔, 孔径为4 mm, 入水孔高度为36 mm.