硒化亚铜薄膜热电性能研究进展*

2021-05-07杨亮亮秦源浩魏江涛宋培帅张明亮杨富华王晓东3

杨亮亮 秦源浩 魏江涛 宋培帅张明亮 杨富华 王晓东3)4)†

1) (中国科学院半导体研究所半导体集成技术工程研究中心, 北京 100083)

2) (中国科学院大学微电子学院及材料与光电研究中心, 北京 100049)

3) (北京量子信息科学研究院, 北京 100193)

4) (北京市半导体微纳集成工程技术研究中心, 北京 100083)

热电材料可以实现热能和电能的相互转换, 它是一种环境友好的功能性材料.当前, 热电材料的热电转换效率低, 这严重制约了热电器件的大规模应用, 因此寻找更加优异热电性能的新材料或提高传统热电材料的热电性能成为热电研究的主题.与块状材料相比, 薄膜具有二维的宏观性质和一维的纳米结构特性, 方便研究材料的物理机制与性能的关系, 还适用于制备可穿戴电子设备.本文总结了Cu2Se 薄膜5 种不同的制备方法, 包括电化学沉积、热蒸发、旋涂、溅射以及脉冲激光沉积.另外, 结合典型事例, 总结了薄膜的表征手段, 并从Cu2Se 的电导率、塞贝克系数和热导率等参数出发, 讨论了各个参数对热电性能的影响机制.最后介绍了Cu2Se 薄膜热电的热门应用方向.

1 引 言

自从发现塞贝克效应、珀尔帖效应和汤姆森效应以来, 热电材料因其应对能源危机的潜力而引起了广泛的关注[1−4].热电材料是一种环保材料, 可以直接在热和电之间转换能量, 广泛用于发电和制冷等领域[5−8].热电装置具有足够的发电和制冷性能, 并具有可应用于便携式/可穿戴电子设备的固有潜力, 这些电子设备可利用工业、汽车和自然源的废热[9−11], 并且具有清洁、无噪音、无排放、使用寿命长和安全稳定的电力输出等优点.由于转化效率低, 热电转化技术在日常生活中并不常用.热电材料的效率由无量纲的热电品质因数(ZT)表示.ZT=S2σT/κ, 其中S为塞贝克系数,σ为电导率,κ为热导率,T为绝对温度.ZT值越高, 表明材料的热电性能越好.

传统的块状热电材料研究历史悠久, 最早可追溯到1821 年Seebeck 发现“热磁”现象[12].块状热电材料在实际应用中遇到瓶颈, 例如形状的限制和性能的停滞, 这限制了智能热电设备的发展.相比之下, 薄膜热电材料重量轻, 成本低且易于在不同种类的基板上合成, 这为开发可弯曲和微型化要求的新型热电器件提供了条件.特别是随着微电子学的飞速发展, 室温下高性能的热电薄膜显示出巨大的潜力, 可以集成到微电子系统中进行冷却应用[10].薄膜材料拥有一维的纳米尺度和二维的宏观尺寸,既有利于宏观器件微加制作, 又可以利用其一维的纳米尺寸效应.另外, 结合离子束、激光或光刻技术, 能够制作出各种人工定义的三维微纳结构, 便于人们从本质上理解热电性能与材料结构的关系.与快体材料相比, 薄膜材料在二维方向上使用灵活, 更加充分利用热量场转换为电能, 或者更加高效地实现准确制冷[13−19].

传统的热电材料主要基于Bi, Te, Sb, Pb 等元素, 包括典型的Bi2Te3无机材料, PbTe, SiGe,方钴矿和半霍斯勒合金[20−22].尽管在过去的几十年中, Bi2Te3的ZT增长已经取得了重大进展, 但其相对较高的成本和Te 的稀缺性促使发展Bi2Te3的替代品[12].近年来, Cu2Se 及其衍生物已成为开发具有高ZT热电材料强烈关注的主题[23].Cu2Se在400 K 附近会发生结构相变[24−27], 从低温α相转变为高温β相, 在相变点附近, 测得了高达2.3的ZT值, 因此引起了热电界的极大兴趣[28−32].低温α相结构较为复杂, 其晶体结构还未完全确定.如图1(a)所示高温β相是一种反萤石结构, 硒原子形成面心立方亚晶格结构, 铜离子则随机分布在硒亚晶格结构的间隙位置上自由迁移.图1(b)是沿方向的晶体结构的投影, 箭头表示铜离子可以在间隙位置之间自由移动.在相邻的Se(111)平面之间有两个铜层.当冷却到室温时, 通过沿立方[111]方向堆积有序的铜离子, 结构变为单斜晶α相.因此高温β相中存在的无序铜离子很大程度上降低了材料的晶格热导率[29,33].尽管以块状形式实现了高性能[1,23−25,34−39], 但是Cu2Se薄膜通常表现出低得多的热电性能, 这主要是由于结构缺陷,包括膜中的空隙和缺陷.制备单晶的困难限制了对Cu2Se 化合物中各向异性传输性质的研究[40].因此, 高质量优先导向 Cu2Se 薄膜是很好的候选材料, 可以用来探讨这个问题并进一步了解该化合物的基本物理性质.通常在真空、高温、高能等离子体或电子束或离子束或激光等高能量体系中, 制备出的薄膜材料拥有较好的结晶性, 较少的缺陷,具备优势晶格取向, 电导率高.而在常温化学溶液体系中制备出的薄膜结晶性差, 大量空穴及缺陷导致颗粒呈现出各向同性, 热导率较低, 电导率也较低.薄膜材料的制备方法直接影响其微观结构, 进而决定了材料的热电性能.薄膜材料在一维上展现出纳米尺寸效应, 不同制备方法对薄膜材料热电性能的影响更为显著.

本文首先介绍了Cu2Se 薄膜热电材料的制备和表征方法, 讨论了不同方法制备的Cu2Se 薄膜在化学组份、晶粒尺寸、晶格优势取向、电导率、热导率及塞贝克系数方面.接着, 介绍了目前研究中获得了优异Cu2Se 薄膜热电性能的情况, 并分析了较高热电性能的影响因素, 最后简单介绍当前Cu2Se 薄膜在热电领域的应用方向.

2 Cu2Se 薄膜热电材料的制备与表征

2.1 电化学沉积

图1 Cu2Se 高温β 相晶体结构[34] (a)在8c 和32f 间隙位置显示有铜原子的晶胞; (b)沿着立方[ 1 ¯10 ]方向的晶体结构的投影平面表示Fig.1.Cu2Se high temperature β- phase crystal structure[34] (a) Unit cell where the 8c and 32f interstitial positions are shown with Cu atoms; (b) projected plane representation of the crystal structure along the cubic direction.

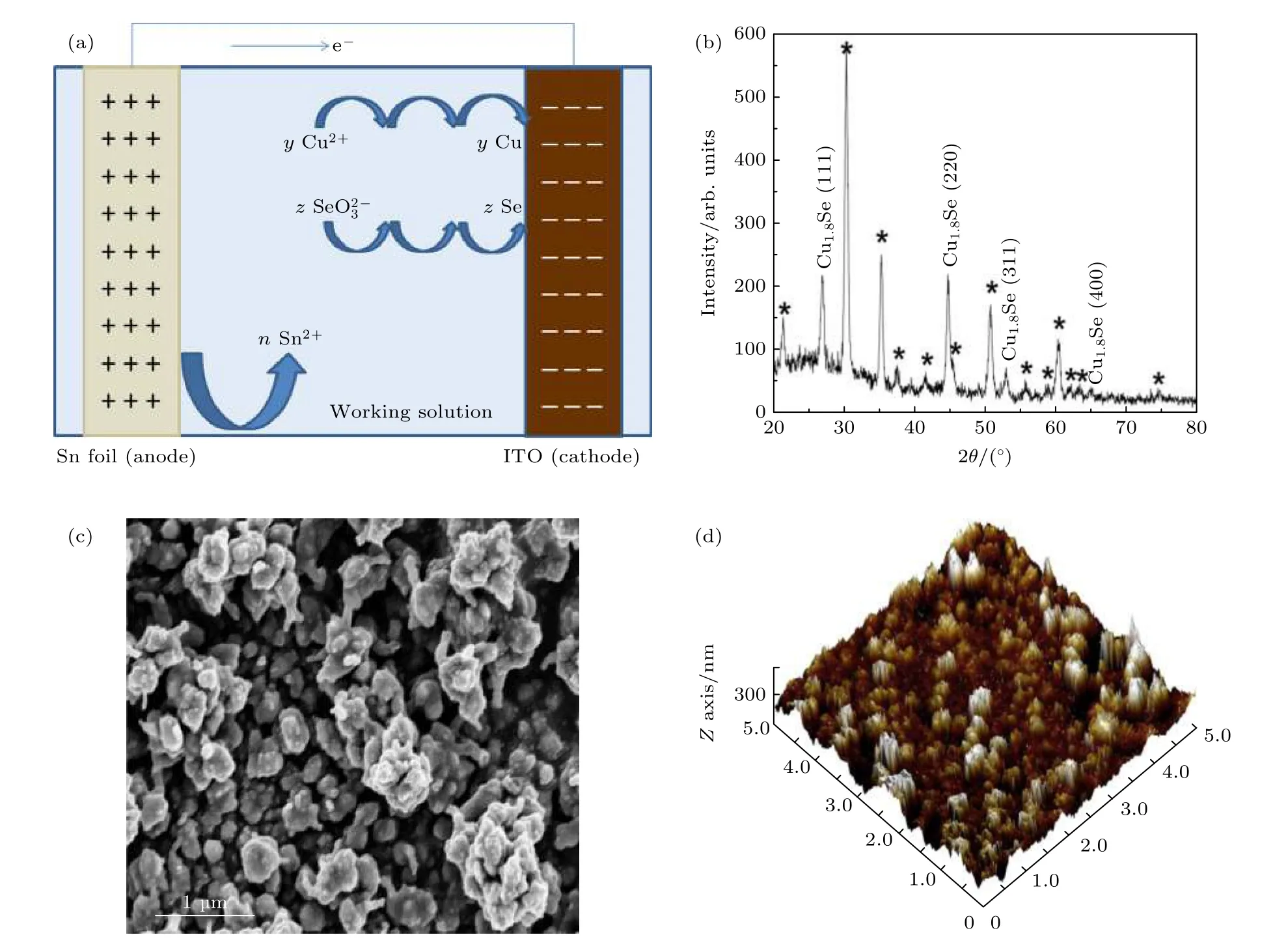

Cu2Se 薄膜可以通过常规的非溶液技术获得,包括真空蒸发和沉积技术.另一方面, 它也可以从溶液路线中获得, 例如电沉积、溶胶-凝胶法、化学浴沉积(CBD)和浸涂化学沉淀法.在这些制造方法中, 电沉积具有获得接近化学计量, 光滑和高质量薄膜的优点.电化学沉积法是一种电解促进化学反应薄膜生长的过程.在含有被镀金属离子的水溶液中通入恒电流, 使得正离子在阴极表面放电, 并得到金属薄膜.电化学沉积法工艺简单, 成本低廉,可以在常温下进行, 可用于大面积沉积薄膜.通过控制电化学参数以及溶液组分来控制薄膜生长.但是电沉积法也存在一定的缺陷.在沉积过程中,影响因素较多, 不仅受到电解质溶液的组分和通入电流的影响, 还受到电极的表面状态和溶液离子强度的影响.有时, 电沉积制备的产物结晶度不够, 还需要后续退火处理等.Mondal 等[41]在ITO(铟锡氧化物)玻璃基板上, 采用简单的、低成本的两电极电化学技术制备了具有立方铍石相的Cu2Se 薄膜.在室温下, 薄膜的ZT值(0.07)高于通过无表面活性剂的水性制剂(0.003)和高能球磨然后进行电火花等离子体烧结(0.04)合成的材料的ZT值.图2(a)显示合成Cu2–xSe 纳米薄膜的电流合成路径, 铜离子和硒酸根离子在ITO 电极表面获得电子, 被还原成硒化亚铜沉积.图2(b)示出了Cu2Se薄膜的X 射线衍射(XRD)图案.衍射图显示来自(220), (111)和(311)平面的主衍射和来自(400)平面的次衍射.图2(c)所示为Cu2Se 薄膜的表面形态.可以观察到, 该膜包含紧密堆积的均匀分布的立方相纳米晶体, 具有簇和过度生长的形成.整个薄膜是连续的, 但是在过度生长之间发现有气孔, 微晶的平均尺寸约为40—50 nm.图2(d)是三维原子力显微镜(AFM)图像, 从粒度分布曲线发现平均粒度约为45 nm.

Liu 等[42]在室温下用CuSO4和H2SeO3的水溶液将Cu2–xSe 薄膜恒电位沉积在钼基板上.随着施加电压的增大, 薄膜的形态从紧密堆积的纳米颗粒变为多孔的板状结构.根据X 射线光电子能谱(XPS)和高分辨率X 射线(HRTEM)分析, 发现薄膜的主要相为面心立方晶格(FCC)结构的铜缺陷Cu2–xSe.随着Cu/Se 比从1.92 降低到1.89,薄膜的电导率从4.51 × 10–3S/m 增大到7.08 ×10–3S/m.使用FESEM, HRTEM 和两次探针传导测量研究了沉积电位对薄膜的微观结构和电性能的影响.纳米颗粒的HRTEM 显示薄膜由约150 nm 的纳米颗粒组成.原子晶格中的平面之间的间距约为0.202 nm.薄膜的形态从紧密堆积的纳米颗粒变为多孔的板状结构, 当沉积电压变得更负时, 其垂直于基板生长.此外, 薄膜的这些板状物体由纳米粒子组成, 纳米粒子的大小为100—200 nm.

图2 (a)电镀沉积生长机制示意图; (b) Cu2Se 薄膜 的XRD 图案; (c) Cu2Se 薄膜的场发射扫描电子显微镜(FESEM)图像;(d) ITO 基板上Cu2Se 薄膜的AFM 3D 图像[41]Fig.2.(a) Schematic diagram of Galvanic Deposition mechanism; (b) XRD pattern of Cu2Se thin film; (c) FESEM image of Cu2Se thin film; (d) AFM 3D image of Cu2Se film on ITO substrate[41].

2.2 热蒸发

蒸发根据加热方式的不同可以分为热蒸发和电子束蒸发.热蒸发原理简单、设备便宜, 原则上可制备各种金属薄膜材料, 但是可控性差、膜致密性差、粘附性欠佳, 在当今的微电子工业中, 已经基本不在使用热蒸发进行金属薄膜的制备.Rajesh 等[43]在真空中使用钼舟通过热蒸发在玻璃基板上制造硒化铜薄膜.然后将沉积的薄膜切成小块.将这些小块在200 ℃, 300 ℃, 500 ℃和700 ℃退火30 min, 研究了退火对薄膜的影响.XRD 和AFM 研究表明, 硒化铜的微晶尺寸随退火温度的升高而增大.硒化铜的电阻率随温度升高而增大,在室温(300 K)下, 测得的电阻率为3.156 µS/m.2018 年, Mansour 等[44]研究了通过真空蒸发在室温下沉积的Cu1.8Se1–xSx多晶薄膜.将各种硫含量的硒化铜硫化物多晶薄膜沉积在干净的玻璃基板上.研究了硫浓度对结构、形貌、光学和电学性质的影响.沉积膜的AFM 图像显示出致密且轮廓分明的晶粒.能量色散X 射线光谱(EDS)分析表明,膜的组成是非化学计量的, 并且硫取代了Cu2–xSe基体中的硒.XRD 显示该膜是具有立方结构的多晶.通过用Se 逐渐替换S, 可以调整光学带隙以匹配光伏转换效率最大的太阳能电池光谱.但没有对其热电性能进行研究.

2.3 旋 涂

作为薄膜制备方法之一, 早在1958 年Emslie等[45]就建立了理想化力学模型, 直接模拟得出旋涂法过程中薄膜铺展的力学作用机理.越来越多的研究者致力于用旋涂法制备不同类型功能薄膜的工作.旋涂法制备的薄膜厚度在30—2000 nm 之间精确可控, 具备工艺条件温和、设备结构简单易于操作等独特优势, 所以在降低污染、节能、提高性价比等方面效果显著[46].近年来, 旋涂法不断受到人们重视, 其应用逐渐推广到微电子技术[47−49]、纳米光子学[50,51]、生物学[52]、医学[53]等领域.

2019 年, Scimeca 等[54]通过旋涂工艺制备了Cu2Se 薄膜, 并通过后处理工艺大大改善了通过硫醇胺溶解工艺制备的Cu2Se 薄膜的室温功率因数,该工艺只需将膜在铜离子溶液中浸泡5—10 min即可.迄今为止, 对于固溶处理的Cu2Se 薄膜, 其报道的热电功率因数最高值为653 µW/(m·k2)–1.他们证明了Cu2Se 的载流子浓度从4.3 × 1021降低到3.4 × 1020cm–3.如果通过包括元素掺杂, 合金化和能量过滤在内的替代策略可以将载流子浓度进一步降低至4 × 1019cm–3, 则在室温下ZT可能达到1.69, 这可能导致Cu2Se 降解问题可能得到缓解[54,55].为了制备Cu2Se 薄膜, 将50 µL 溶液以1800 rad/min 的速度旋涂在干净的玻璃基板(9.5 mm × 9.5 mm 薄膜设备)上60 s.旋涂后, 将涂覆盖的基材立即置于70 ℃下用作蓄热器的热板上.然后通过每5 min 将温度升高40 ℃, 将加热板的温度升高至350 ℃.一旦加热板达到350 ℃, 就将温度恒定并且将膜退火1 h, 然后使其在加热板上自然冷却回到室温.在玻璃上形成的膜如图3(b)所示.图3(a)是Cu2Se 完全溶解在硫醇胺溶液中,并进行过滤, 以确保在旋涂和退火后, 玻璃上没有残留的未溶解颗粒.图3(c)和3(d)是Cu2Se 薄膜在Cu 离子溶液浸泡前后的扫描电子显微镜(SEM)图像, 薄膜在浸泡前后没有明显的变化.Cu2Se 有两个感兴趣的相: 低温α相和高温β相.在β 相中,Se 原子以面心立方排列, 并且铜离子在整个晶格中无序排列.α相尚未完全了解, 但估计是层状结构的混合物, 其中阳离子是有序的.图3(e)是Cu2Se薄膜在铜离子溶液浸泡后的XRD 图像, XRD 峰强度与相分数成正比, 最有可能在化学计量比为Cu1.993Se 时发生从β到α的完全相变, 并且在13°时2θ峰的强度增大.这种完全的相变信号表明, 与厚得多的(1—2 µm)滴铸样品相比, 这种浸泡技术最适合100 nm 薄膜.

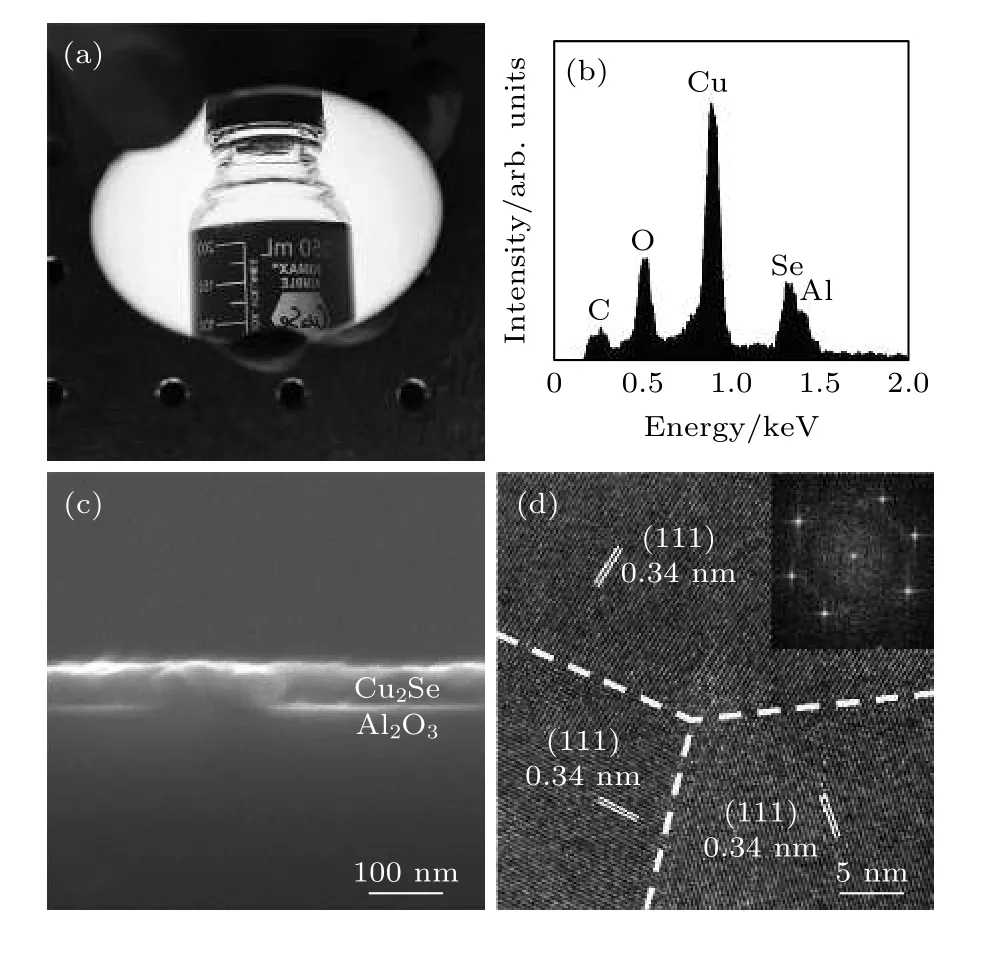

Lin 等[40]报道了一种通过低成本且可扩展的固溶工艺制造的高性能热电薄膜.在室温下将Cu2Se 粉末直接溶解在助溶剂中来制备前体溶液.通过旋涂工艺可以轻松地在Al2O3或塑料基板上获得光滑无空隙的晶体薄膜.制成的Cu2Se 薄膜在刚性Al2O3衬底上在684 K 时的功率因数为0.62 mW/(m·K2)–1, 而在柔性聚酰亚胺 衬底上在664 K 时的功率因数为0.46 mW/(m·K2)–1,远高于其他固溶处理的Cu2Se 薄膜的值(< 0.1 mW/(m·K2)–1), 是迄今为止所有柔性热电薄膜中报道的最高值(约0.5 m W/(m·K2)–1).在图8 中分析了塞贝克系数、电导率、热导率和载流子浓度以及温度的关系, 并展示了300—700 K 的薄膜ZT值.

图3 (a)溶解在硫醇胺中的Cu2–x Se 溶液; (b) 旋涂和退火后, 玻璃上的Cu2Se 薄膜; (c) (d) Cu2–x Se 薄膜样品浸泡前的SEM 图像; (d) Cu2–x Se 薄膜样品浸泡后的SEM 图像;(e) 旋涂制备的Cu2–x Se 样品的XRD 图谱[54]Fig.3.(a) Cu2–x Se solution dissolved in thiolamine; (b) after spin coating and annealing, the Cu2Se film on the glass;(c) SEM image of Cu2–x Se thin film sample before soaking;(d) SEM image of Cu2–x Se thin film sample after soaking;(e) XRD pattern of Cu2–x Se sample prepared by spin coating[54].

Lin 等[40]在Al2O3和塑料基板上沉积Cu2Se膜.一定数量的前体溶液以旋涂到基材(2000 rad/min)上, 持续70 s.然后, 将涂层的基材在电炉上在300—500 ℃ (573—773 K)的温度下缓慢加热1 h.以上所有过程均在充氮手套箱中进行.所得的薄膜在大面积上显示出高度的均匀性, 并具有镜面反射(见图4(a)), 类似于先前报道的光滑薄膜.能量色散X 射线光谱研究表明, 分别在573,623, 703 和773 K 退火的Cu2Se 薄膜的Cu/Se 原子比为1.79 ± 0.06, 1.87 ± 0.06, 1.95 ± 0.07 和1.96 ± 0.07 (见图4(b)).元素分析表明所得薄膜中大量铜缺乏, 这与以前的研究一致.随着退火温度的升高, Cu/Se 比值的升高可归因于高温下Se的损失.横截面SEM 图像(见图4(c))进一步证实了较光滑的薄膜, 并表明该薄膜没有明显的空隙.薄膜横截面图的HRTEM 图像(见图4(d))表明,该薄膜由彼此紧密堆叠的多个结晶纳米颗粒构成.多晶线的性质通过相应的快速傅里叶变换(FFT)(见图3(d)中的插图)中的3 组斑点进一步证实,表明3 个具有不同取向的纳米晶体.每个晶粒之间的紧密接触和强耦合(与纳米晶体油墨基薄膜的本质上不同)预计对电子跨膜传输有利.

图4 (a) Al2O3 基板上沉积的Cu2Se 薄膜的照片; (b) 在573 K 下退火的薄膜能量色散X 射线光谱(EDS); (c) Al2O3基材上薄膜的横截面SEM 分析; (d) 薄膜中纳米晶体的TEM 分析, 其中虚线突出了晶界, 插图是TEM 图像的相应FFT[40]Fig.4.(a) Photograph of Cu2Se thin film deposited on Al2O3 substrate; (b) energy dispersive X-ray spectroscopy(EDS) of thin film annealed at 573 K; (c) cross-sectional SEM analysis of thin film on Al2O3 substrate; (d) TEM analysis of nanocrystals in the thin film, the dotted line highlights the grain boundaries, the inset is the corresponding FFT of the TEM image.[40].

2.4 溅 射

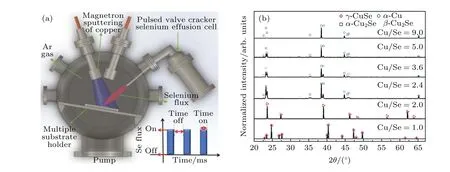

溅射是微电子制造中, 不用蒸发而进行金属膜沉积的主要替代方法.第一次发现溅射现象是在1852 年[56−59].在20 世纪20 年代由Langmuir 将其发展成薄膜沉积技术.溅射的台阶覆盖比蒸发好, 间隙填充能力相对较强.此外溅射具有淀积并保持复杂合金; 原组分的能力, 能够在直径200 mm或者更大的衬底片上控制淀积均匀薄膜.溅射按照设备可以分为射频溅射、磁控溅射、离子束溅射等.溅射过程都是建立在辉光放电的基础上, 即射向固体表面的离子都是来源于气体放电, 只是不同的溅射技术采用的辉光放电方式有所不同.Perez Taborda 等[60]开发了一种基于反应溅射的制造方法, 即脉冲混合反应磁控溅射(PHRMS), 这是一种真空技术, 在工业中被广泛使用特别适合于薄膜器件集成.已经报道了许多在低基板温度下沉积Cu2–xSe 膜的方法, 例如化学浴沉积、电流合成、溶液生长、水热法等.这些方法需要高温后生长处理才能改善和稳定热电性能.在简单的装置中, 或者使用较低的能量, 能够方便地制备出薄膜材料, 但那些薄膜的热电性能都无法超过通过固相反应制备的Cu2–xSe 块状样品在室温下的热电效率.

PHRMS 是在室温下完成的单步制造过程, 不需要任何高温后处理即可优化热电性能.因此, 其与用于生产可穿戴设备的聚合物基底兼容.PHRMS工艺是用直径为2.00 in × 厚度为0.250 in (1 in =2.54 cm)的金属靶(纯度为99.999%)的标准金属磁控管以及装有颗粒尺寸小于5 mm 的硒丸的特殊构建的脉冲阀渗出池实施的.采用分辨率为0.1 °C的EUROTHERM 设备将温度稳定在330.0 ℃.样品架每次运行可通过掩模连续放置多达12 个样品, 而不会破坏真空, 并且可以加热到600 °C, 但仍保留在室温下用于本次沉积实验.实验设置的方案如图5(a)所示.阳离子元素(在这种情况下为铜)以直流(DC)溅射模式沉积, 而阳极元素(硒)作为原子束被引入沉积室.硒蒸气, 通过脉冲裂化器阀渗出池.因此, 可以通过改变加热的裂解阀的打开时间来控制撞击生长膜的硒通量.图5(b)显示了一些具有不同铜含量薄膜的结构分析, 该图显示了在20° < 2θ< 65°范围内获得的同步辐射掠入射X 射线衍射图.通过该分析, 可以计算出不同薄膜的 微晶尺寸.从Cu/Se = 1 的薄膜开始,XRD 图案在24.8°, 40.4°和47.3°处显示尖锐和窄峰, 分别对应于(102), (110)和(201)平面, 并且平均晶粒尺寸约为113 nm.对于Cu/Se = 2 的比率观察到的中等晶粒尺寸减小到65 nm.当Cu/Se >2时,α-Cu2Se 出现在薄膜中.随着Cu/Se 比例增大,α-Cu2Se 相对减小.更高的Cu/Se 比例, 薄膜中观察到的晶粒尺寸较小(25—84 nm).

在图6(a)—6(f)中, 显示了刚准备的一些膜的形态, 这些膜具有不同的Cu/Se 比.具有较低铜含量(Cu/Se = 1)的薄膜, 图6(a)显示了紧凑的形态, 总厚度为653 nm.对于Cu/Se = 1.7 的薄膜(见图6(b)), 可以看到更大的柱状生长, 厚度为833 nm.对于Cu/Se = 2 的比率(图6(c)), 薄膜呈现出柱状生长, 总厚度为733 nm.在表面上也可以观察到一些六角形的纳米板.铜含量最高的薄膜(如图6(d)—6(f)所示)分别对应于Cu/Se 的3.6,5 和9, 密度较低, 且孔隙率增大.2016 年, Li 等[5]利用离子束溅射沉积了硒化亚铜薄膜, 并且系统的研究了退火温度和衬底温度对于薄膜质量以及热电性能的影响.X 射线衍射结果表明, 沉积和退火的薄膜都是非晶态的.SEM 图像显示薄膜是不连续的, 就像岛状结构.与退火工艺相比, 较高的基板温度是改善硒化铜薄膜热电性能的更有效方法.当在沉积过程中增加衬底温度时, 薄膜是结晶的.薄膜在250 ℃的衬底温度下显示出主要的CuSe相, 在300 ℃的温度下转变为单Cu2Se 相.当衬底温度进一步升高到350 ℃时, 混合的Cu2–xSe 相就占主导地位.具有Cu2–xSe 相的薄膜在423 K时具有2.02 × 104S/cm 的高电导率.

图5 (a) 脉冲混合反应磁控溅射(PHRMS)沉积系统; (b) 从标称成分分别为Cu/Se = 1, 2, 2.4, 3.6, 5 和9 的薄膜上获得的掠入射同步辐射X 射线衍射图[60]Fig.5.(a) Pulse hybrid reactive magnetron sputtering (PHRMS) deposition system; (b) grazing incident synchrotron radiation X Ray diffraction pattern obtained from a film with a nominal composition of Cu/Se = 1, 2, 2.4, 3.6, 5 and 9[60].

图6 具有不同铜/硒比的薄膜的SEM 图像[60] (a) Cu/Se = 1; (b) Cu/Se = 2; (c) Cu/Se = 2.4; (d) Cu/Se = 3.6; (e) Cu/Se =5; (f) Cu/Se = 9Fig.6.SEM images of films with different copper/selenium ratios[60] (a) Cu/Se = 1; (b) Cu/Se = 2; (c) Cu/Se = 2.4; (d) Cu/Se =3.6; (e) Cu/Se = 5; (f) Cu/Se = 9.

2.5 脉冲激光沉积

2015 年, 史迅等[61]提出了脉冲激光沉积法[62]生长Cu2Se 热电材料薄膜, 发现维持较高的激光切削能量密度对于实现薄膜与靶材成分等比例传输至关重要.使用较高的脉冲激光能量生长的Cu2Se薄膜具有纯的α相, 并具有与靶材相近的化学组分.结果表明, 使用10 J/cm2的高激光烧蚀通量可实现具有纯α相且具有高热电传输性能的Cu2Se薄膜的一致生长.相反, 当降低激光烧蚀通量时,生长的薄膜显示出更大的铜缺乏, 这导致产生β相Cu2–xSe 的产生和热电性能的降低.

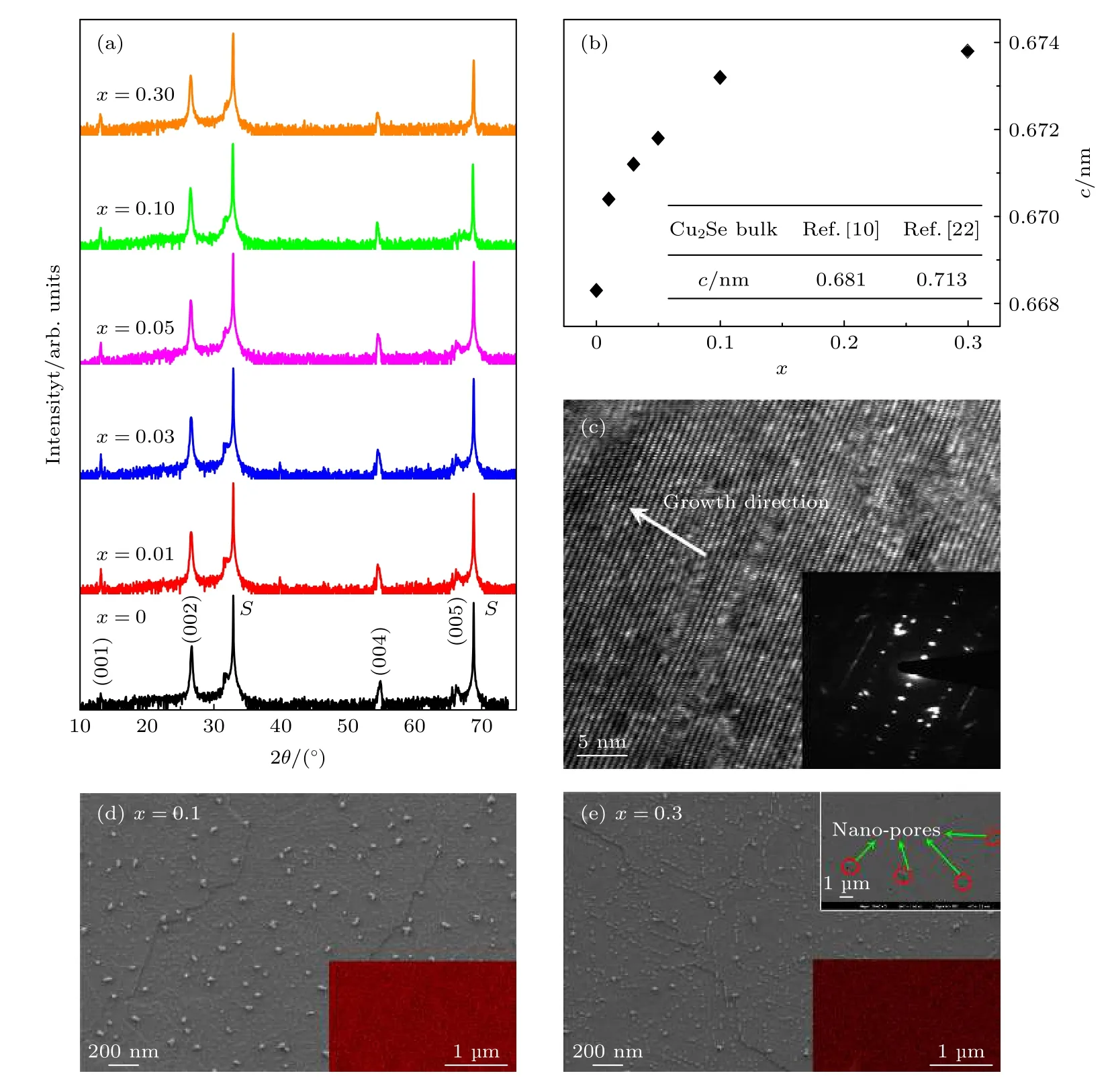

已经通过多种方法制备了Cu2Se 膜, 包括化学沉淀法、真空蒸发法、化学气相沉积法等.然而,如何实现具有单相和取向以及理想化学计量比的Cu2Se 薄膜仍然存在巨大挑战.同年史迅等[10]使用精确控制载流子浓度的脉冲激光沉积(PLD)在(La, Sr)(Al, Ta)O3(LSAT)单晶衬底上生长了高度(001)取向的Cu2Se 膜.通过改变用于PLD 工艺的目标材料的成分, 已经实现了具有不同且可调节的铜缺陷的Cu2Se 薄膜.结果, 已生长的α-Cu2Se薄膜的载流子浓度(pH)已控制在1018—1021cm–3的较宽范围内.在载流子浓度为1.58 × 1020cm–3时观察到最佳性能.尽管在靶中使用了富含铜的成分, 但缺乏铜的性质使得薄膜显示的铜量少于理想的化学计量比Cu2Se.图7(a)显示了使用各种Cu2+xSe (0

图7 (a)由各种Cu2+x Se 靶沉积的Cu2–y Se 膜中的XRD 图案; (b) 根据布拉格定律计算的(001)面的晶面晶体间距(c);(c) Cu2Se 膜的截面HRTEM 图像; (d) (e)不同Cu2–x Se 靶沉积的Cu2–y Se 膜的FESEM 图像, (d) x = 0.1, (d) x = 0.3 [10]Fig.7.(a) XRD patterns in Cu2–y Se films deposited from various Cu2+x Se targets; (b) (001) plane crystal spacing (c) calculated according to Bragg's law; (c) HRTEM image of the cross-section of Cu2Se film; (d)(e) FESEM images of Cu2–y Se films deposited on different Cu2–x Se targets, (d) x = 0.1, (e) x = 0.3 [10].

3 Cu2Se 薄膜热电性能

热电材料的热电性能优越由材料的无量纲热电优值ZT决定.ZT值越高热电性能越优越, 热电转换效率越高.因此为了得到较高的ZT值, 需要材料同时满足较高的S,σ和较低κ.然而这3 个物理量之间相互依赖, 获得较高的ZT值是一项艰巨的任务.Cu2Se 材料因为在高温段具有优异的热电性能而被人熟知.目前关于Cu2Se 块体热电性能研究已经比较多, 主要是通过掺杂[64−66], 制备纳米结构[17,67]等提高块体ZT值, 关于Cu2Se 薄膜热电性能的研究相对较少.

图8 (a)在不同温度下退火的Cu2Se 薄膜中的室温载流子浓度; (b)电导率对薄膜中载流子浓度的依赖性; (c)塞贝克系数对薄膜中载流子浓度的依赖性; (d) (e) 柔性塑料基板上Cu2Se 薄膜的热电性能; (f)沉积在聚酰亚胺基板上的薄膜的电导率σ, (g)塞贝克系数S, (h) 功率因数PF = σS2 [40]Fig.8.(a) Room temperature carrier concentration in Cu2Se thin films annealed at different temperatures; (b) dependence of conductivity on carrier concentration in thin films; (c) dependence of Seebeck coefficient on carrier concentration in film; (d)(e) thermoelectric properties of Cu2Se film on flexible plastic substrate, (f) conductivity σ of the film deposited on polyimide substrate, (g) Seebeck coefficient S, (h) power factor PF = σS2 [40].

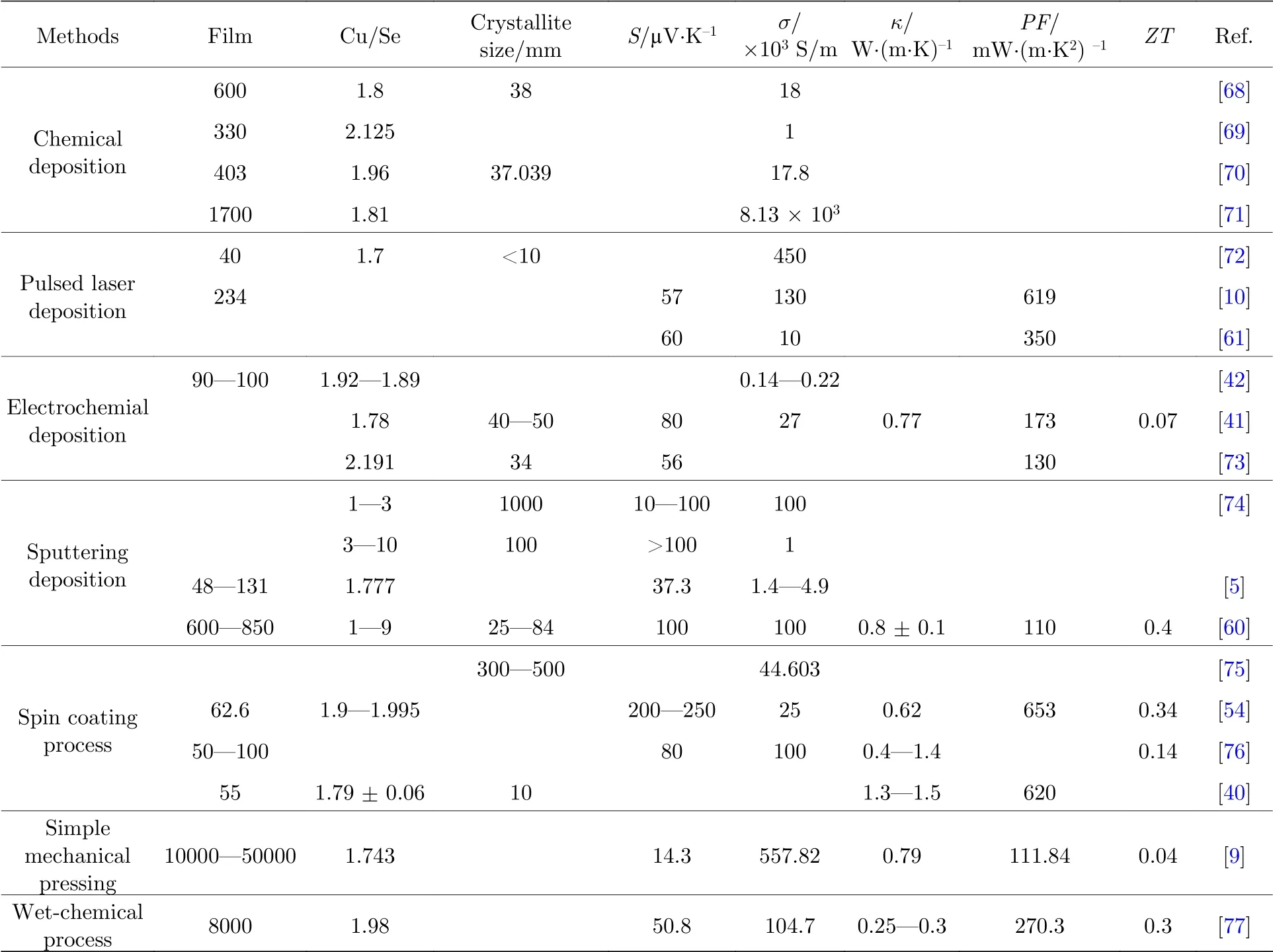

Scimeca 等[54]研究了室温下Cu2Se 薄膜中铜缺乏对其热电性能的影响, 并提出将Cu2Se 薄膜浸泡在铜离子溶液中来改善铜缺乏带来的不利影响.结果表明随着浸泡时间延长, 材料的电导率减小, 然后塞贝克系数增大, 说明铜缺乏对材料塞贝克系数影响较大.最佳浸泡时间(6—7 min)后, 室温下可以实现653 µW/(m·K2)–1最大功率因数和ZT值约0.34, 这是迄今为止已经知道的固溶处理Cu2Se 薄膜的最高记录.Lin 等[40]通过旋涂工艺制备的Cu2Se 薄膜晶体结构表征结果如图4 所示.图8 是薄膜热电性能测试的结果.值得注意的是,在所有Cu2Se 薄膜中, 电导率随温度的升高而降低, 而塞贝克系数则升高(见图8(d)和8(e))这可能是由于载流子浓度受到温度升高的影响(如图8(a)—8(c)所示).通常, 所有薄膜中的载流子浓度都相对较高, 这表明Cu 含量由于自掺杂效应而产生铜缺失现象.在较高的退火温度下, 硒含量容易从薄膜上逸出.Se 含量的损失降低了由Cu 缺乏引起的自掺杂效应, 并降低了载流子(空穴)的浓度.如图8(f)所示在703 K 下退火的薄膜在4 个样品中显示出最高的功率因数, 在684 K 时为0.62 mW/(m·K2)–1.优异的热电性能主要归因于高度致密的结晶薄膜, 纳米粒子之间紧密接触, 这将导致优异的电子传输性能.因此, 助溶剂方法使得能够生产具有更高结构完美度的薄膜器件.图8(g)和8(h)是Cu2Se 薄膜热导率和计算得到的ZT值.其中室温热导率和块体Cu2Se 是相当的.Mondal等[41]通过电沉积方法制备了Cu2Se, 其表征方法及结果如图1 所示.在室温下, 薄膜的ZT值(0.07)高于通过无表面活性剂的水性制剂(0.003)和高能球磨然后进行电火花等离子体烧结(0.04)合成的材料的ZT值.当温度低于相变温度(约400 K)时, 电导率增大, 热电功率降低, 这是一种半导体行为, 与脉冲激光沉积所报道的薄膜相似[10,61].按照不同制备方法, 表1 总结了Cu2Se 薄膜材料的结构特征及热电性能.不难看出, 在较高能量体系中, 如磁控溅射和脉冲激光沉积, 制备的薄膜具有好的结晶性, 较高的电导率, 热电性能较好.但是,简单的薄膜制备方法在成本和兼容性方面更有优势, 同样备受关注.

4 Cu2Se 薄膜热电器件的热门应用

尽管近年来可穿戴电子设备和传感器市场出现爆炸性增长, 但大多数可穿戴设备仍由电池供电, 这些电池需要频繁充电和更换[78−80].然而对于可穿戴设备例如监测穿戴者生理参数的可穿戴医疗传感器需要在穿戴者日常活动中长时间运行, 这些医疗传感器需要优先无线化, 无需维护或用户干预.目前在不使用电池的情况下为可穿戴设备供电的一种可能解决方案是使用热电发电机供电.比利时IMEC 在过去十年中对热电能量收集设备的开发进行了较早的研究, 成功地证明了利用人体热量产生数百微瓦级电能的实用性[51,81−85].然而, 无机材料的非柔性以及昂贵且不可缩放的制造技术已经成为热电能量收集装置扩大尺寸并增大产生的功率的主要限制因素.因此, 近来人们对利用可伸缩的方法来合成柔性热电材料的可穿戴能量收集应用产生了极大的兴趣[86−90].良好的柔韧性对于使热源表面与诸如人体, 弯曲管或柔性电子设备之类的任意几何形状之间的紧密接触至关重要, 从而将热量损失降至最低并实现高效的能量转换.

表1 近年来Cu2Se 薄膜热电性能研究进展Table 1.Research progress of Cu2Se thin film thermoelectric properties in recent years.

Cu2Se 是来自地球中丰富的元素组成的热电材料, 具有广阔的市场应用前景.陈立东课题组[77]通过真空辅助过滤在柔性尼龙膜上制备了poly(3,4-ethylenedioxythiophene):poly(styrenesulfonate)(PEDOT:PSS)/ C uxSey纳米复合膜.由于复合膜具有柔韧性, 因此制成了由9 个支腿(25 mm ×5 mm × 8 µm)组成的柔性热电发生器(见图9(a)).每条腿都粘贴在聚酰亚胺(PI)基板上, 并使用银浆串联连接.为了证明制备的PC-Cu3Se1材料的实用性, 已经组装了25 腿柔性TE 发生器, 并用透明胶带密封以进行保护(见图9(c)).图9(b)显示25 腿柔性热电发生器在不同温度差下输出电压和功率与电流的关系差异.根据图9(d)和9(e)可以看到, 热电器件根据上臂与周围环境之间的温差产生4.5 mV 的输出电压.图9(d)中的插图是红外相机拍摄的照片, 显示ΔT约为3.5 K.此外, 当将茶水倒入烧杯中直到茶水位到达设备的下边缘时, 还会产生15.4 mV 的电压差(见图9(e)).红外图像所示, 烧杯的外表面与周围环境之间的ΔT为12 K,产生的热电压为15.4 mV.这些示例表明, 可以通过柔性TE 设备将周围环境中的常见废热回收为电能.

5 总结与展望

本文针对Cu2Se 薄膜材料在热电领域的研究进行了综述.重点介绍了Cu2Se 薄膜的制备方法,分析了影响薄膜热电性能的因素, 并简单介绍了目前Cu2Se 薄膜热电的应用方向.不同的制备方法影响薄膜材料的薄膜厚度, 晶粒大小和铜硒元素比等, 这些薄膜材料的基本特征会影响材料的电导率、热导率和塞贝克系数, 进一步影响薄膜的热电性能.在较高能量体系中, 如磁控溅射和脉冲激光沉积, 制备的薄膜具有好的结晶性、较高的电导率、热电性能较好.但是, 简单的薄膜制备方法在成本和兼容性方面更有优势, 同样备受关注.当前室温下Cu2Se 薄膜最佳ZT值是0.4[60], 距离商用化还远远不够.因此提高Cu2Se 薄膜材料ZT值仍然是一项艰巨的任务.当前柔性可穿戴领域是具有广阔的应用前景, 硒化亚铜/有机物复合薄膜柔韧性好经过1000 次弯曲测试后薄膜的热电性能几乎不变, 相对比Bi-Te 系列的热电材料, Cu2Se 材料在地球中元素储备丰富且不含有剧毒, 而且最新的研究发现Cu2Se 块体由于相变在350 K 附件测得471 的巨大ZT值[25].目前这一结果尚存争议, 但是由于Cu2Se 优异的热电性能, 针对Cu2Se 薄膜热电的研究将是未来热电领域热门的研究方向.