生产工艺对二聚脲基润滑脂滴点的影响

2021-05-07

中国石化润滑油有限公司润滑脂分公司

聚脲基润滑脂是以脲基化合物为稠化剂,以矿物油或合成油为基础油的一种无灰润滑脂,通常具有耐热性、抗氧化性好、寿命长、抗水性好、对介质的稳定性及抗辐射的性能。

聚脲稠化剂于1954年首次发现,Swaken等人在考察硅油的热稳定性和氧化安定性时,发现聚脲稠化剂具有优良性能。最早发现的是单脲,但由于其稠化能力很低,未在润滑脂中得到较广泛的应用,随即出现了以芳基二脲和烷基二脲为典型的二聚脲结构稠化剂,在稠化能力和其他性能方面优于单脲,并得到了较为广泛的应用。

我国聚脲基润滑脂研究起步于20世纪70年代,但是进展相对缓慢,到目前为止,国内外聚脲基润滑脂的主要产量和品种仍是二聚脲基润滑脂[1],它也是高温及长寿命型润滑脂的典型代表,广泛应用于冶金工业、造纸工业、汽车行业、电气工业、航空工业等。四聚脲基润滑脂是20世纪90年代后期发展起来的,由于原材料组合调整范围宽,性能的改进空间大,大部分四聚脲基润滑脂具有更为优良的稠化能力和高温性能,发展前景较好,但控制因素更加复杂,对后产设备及后产工艺要求高,由于成本高,仅在部分领域得到应用,未被广泛推广。

聚脲基润滑脂的后产工艺复杂,市售品牌众多但质量参差不齐。本文主要就聚脲基润滑脂后产过程控制的关键因素进行探索。耐温性是聚脲基润滑脂诸多性能中较为突出的,因具有独特的抗酸、碱能力,通常被认为是高端润滑脂。表征润滑脂的耐温性有很多评判方法,如滴点、高温锥入度、轴承漏失量(高温)等,本文对后产工艺过程关键因素对二聚脲基润滑脂滴点的影响进行了研究。

试验部分

滴点测试方法

测试方法采用GB/T 3498—2008《润滑脂宽温度范围滴点测定法》,即在规定的加热条件下,测定润滑脂从仪器的脂杯中滴出第一滴流体并到达试管底部时的温度。

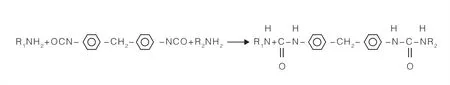

稠化剂选择

本文采用性价比较高的烷基胺A、芳香胺B与4.4’-二苯基甲烷二异氰酸酯(简称MDI) 反应后成的二聚脲润滑脂。含脲基有机化合物结构如图1所示。

图1 含脲基有机化合物结构

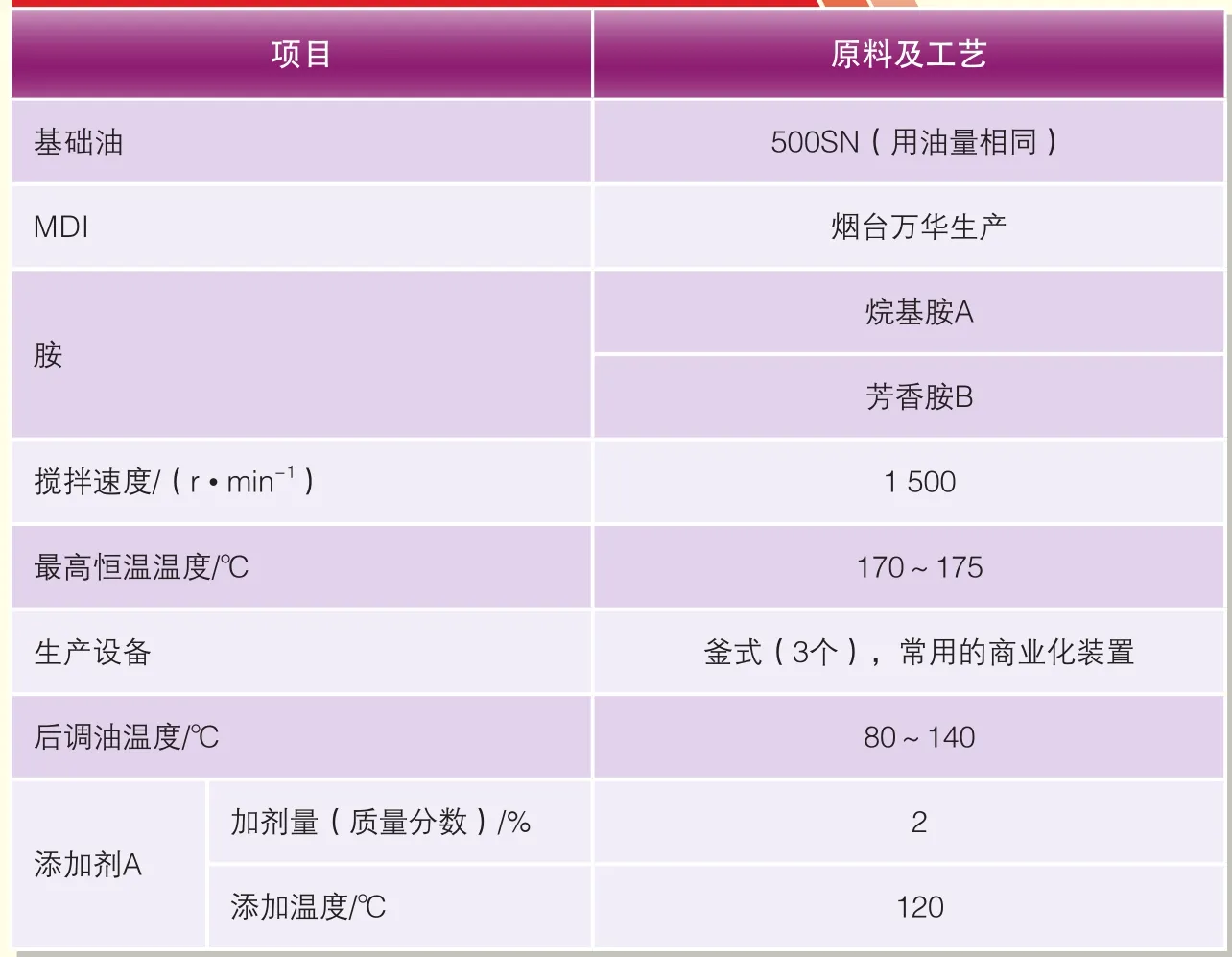

生产工艺及设备

润滑脂制作过程是一个复杂的化学反应和物理变化过程,通常是:反应釜加入基础油——加入胺和MDI——反应——升温——最高炼制温度及恒温——加入调和油——加入必备添加剂——调整稠度至目标范围——加入功能添加剂——灌装成品。

后产装置为行业内常用的“反应釜+中间釜+调和釜”的釜式方式,物料加入过程为自动化控制。

关键因素影响

由于后产过程涉及因素多,各种因素均对润滑脂的结构及性能有较大的影响。笔者根据后产过程的各种因素分析,着重从激化温度、搅拌转速、最高恒温温度、调和油温度、添加剂A加入温度及加剂量五个方面开展试验,并就不同的关键因素变化对产品的影响进行了分析。

本文研究的二聚脲基润滑脂,除特别说明,通常的后产工艺条件见表1。

表1 生产工艺条件

反应阶段激化温度的影响

反应温度是润滑脂后产的关键因素。MDI溶液和胺液快速接触后发后放热反应,反应的最高温度为激化温度,激化温度跟胺溶液浓度及温度、MDI浓度及温度有关。一般条件下,胺溶液和MDI溶液的浓度和温度越高,激化温度越高;胺溶液和MDI溶液的浓度和温度越低,则激化温度则越低。

提前配制一定浓度原料,并加热至一定温度的胺溶液和MDI溶液,使之反应后激化温度分别达到指定温度,检测反应后滴点,结果见表2。

表2 不同激化温度下的反应滴点

通常情况二聚脲基润滑脂的激化温度在105~110 ℃,激化后物料温度略有下降需配合供热媒来保持反应阶段的恒温,但通过摸索,发现此种原料组合激化温度在100~105 ℃时,对滴点效果更好,从而指导调整胺液和MDI溶液的浓度,以及配合热媒的温度,使反应效果达到最好。同时,结合红外光谱仪,查看稠化剂结构及原料吸收峰残留,均未见异常,二脲基润滑脂反应结束后红外光谱图见图2。

图2 二脲基润滑脂反应结束后红外光谱图

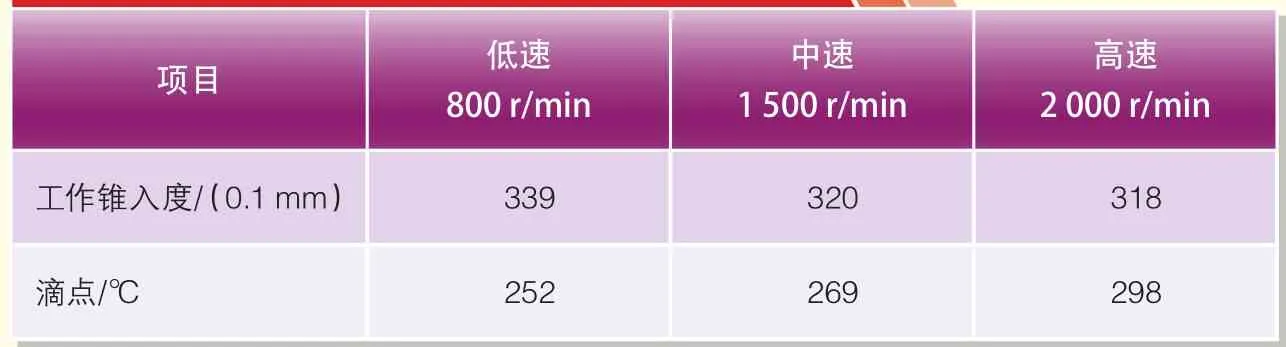

搅拌速度对滴点的影响

因“釜式”后产法特点是釜壁温度高,靠物料自身运动将热量交换或传递至釜心物料,造成釜心物料温度低的缺陷,本文考察了在激化反应开始前的低、中、高三种搅拌速度(其他条件相同),对滴点影响见表3。

表3 搅拌速度对滴点影响

由表2可见,搅拌转速越高,滴点越高。但由于物料温度高,高转速下注意物料的飞溅,防止烫伤,因此,在后产过程中,需要根据实际条件给出合适的搅拌转速。同时,从表2还可以看出(虽然本文未对锥入度进行着重研究),转速越高,锥入度越小,表明润滑脂越硬,同条件下,高转速搅拌能够促进二脲基结构发挥更强的稠化能力。

最高恒温温度对滴点的影响

最高炼制温度下的恒温过程是复合型润滑脂性能的关键影响阶段,经验的说法是“分子重新排列过程”,理论研究对这种微观变化不够深入,但在宏观性能下,表现出的差异较大。但每种润滑脂的最高恒温温度没有严格的划定,更多是通过实践摸索得出的。本文分别考察了3个温度区间,分别考察恒温前和恒温后对滴点的影响,结果见表4。

表4 最高恒温温度区间对滴点的影响

由表4可以看出,升温到最高炼制温度时,恒温前的滴点小于恒温后,并且温度相差较大;不同最高恒温温度对滴点的影响更大,180~190 ℃更加适合作为此种原料的二聚脲基润滑脂的最高恒温温度。

后调油温度对滴点的影响

润滑脂在完成最高恒温后,一般通过反应釜内急冷和倒釜急冷的方式,给高温下的物料降温,但这个过程由于稠化剂纤维结构刚刚完成重组,结构还比较脆弱,并不能适应常温下的基础油降温,因此,不同的后调油的温度对滴点的影响就值得研究。通过研究相同质量不同温度基础油对反应物料冷却,发现这种二聚脲基脂产品需要的后调油温度为120 ℃以上。不同后调油温度对滴点影响见表5。

表5 不同后调油温度对滴点影响

添加剂A对滴点的影响

添加剂A通常被用于聚脲润滑脂的商业化原料,用来提高其滴点和热稳定性。普通添加剂通常在调和釜中加入,用来提高润滑脂在使用过程中的某些性能,其作用在润滑过程中发挥出来,而添加剂A的作用不同,它能够提升二聚脲基脂结构的稳定性,尤其是在高温下的表现。考察了加入温度及加剂量对滴点的影响,具体见表6。

表6 添加剂A加入温度和加剂量对滴点的影响

由表6可见,添加剂A的加入温度和加剂量均对此二聚脲基润滑脂的滴点影响较大。可以得出,在物料温度在130 ℃加入时,滴点效果最好,同时,随着加剂量加大,滴点效果有所改善,但加入到4%时,效果与2%的效果相当,从经济性考虑,在130 ℃时加入2%的效果最好。

结论

☆激化温度、搅拌速度、后调油温度、最高恒温温度几个关键后产因素,均对滴点有较大的影响,在后产过程中应加强控制,能够稳定和提升产品质量;

☆添加剂A虽与其他添加剂一样在反应完成后加入,其对此种二聚脲基脂的滴点影响较大。通过控制其加入时机和加剂量,大幅度提高了产品滴点,稳固了产品高温性能。

☆聚脲基润滑脂产品原料组合复杂,每种组合均有相应的后产工艺控制关键因素,需要根据组合情况摸索不同原料的适合工艺参数并深入研究。