双叉式叶尖结构对风力机流场特性影响的数值模拟

2021-05-07代元军翟明成

代元军, 翟明成, 贺 凯

(1.新疆农业大学机电工程学院, 乌鲁木齐 830052; 2.上海电机学院机械学院, 上海 201306;3.新疆工程学院能源高效利用技术重点实验室, 乌鲁木齐 830091)

风能作为一种可再生能源,来源广泛、环保无污染。利用好风能可以减少由二氧化碳排放带来的温室效应及不可再生能源的消耗,水平轴风力机是利用风能转化为机械能的主要手段[1]。在水平轴风力机研究方面:张建平等[2]利用数值模拟的方法,研究了桨距角对风力机动力特性的影响;李欢等[3]对风力机叶片进行了流固耦合的数值模拟,发现离心力载荷对风力机叶片结构特性影响较大;张志阳等[4]研究了风力机尾迹流场,有利于风场中风力机的排列。在风电技术的研究过程中,如何提高风力机的输出性能一直是研究的重点。随着对风力机研究的深入,许多专家学者对叶片的改型开展了模拟仿真的研究来验证其性能的优劣。Ali等[5]设计出一种融合式叶尖结构风力机,通过数值模拟发现融合式叶尖结构可以增大风力机的输出功率,并减弱叶尖涡的产生从而减小能量损失;张立茹等[6-7]对叶尖呈S形的风力机流场进行了模拟仿真,结果发现S形叶尖结构可以使叶片吸收更多的风能,增大风能利用系数,且减小了叶尖涡的强度与叶片的噪声;胡丹梅等[8]设计出一种融合式小翼的风力机,基于流体动力学的方法对其气动特性进行了仿真模拟,发现融合式小翼有利于提高风力机的输出功率,主要影响因素为融合小翼的倾斜角度;任常在等[9]、代元军等[10-11]设计出一种叶尖V形结构的风力机,对其流场和声场进行了数值模拟,发现V形叶尖结构可以减小叶尖涡的产生且具有降噪的特点,其主要影响因素为V形叶尖的高度;陈洪胜等[12]设计出一种后掠型叶片,通过数值模拟的手段发现其径向流动的规律。

目前,未改型叶片的传统风力机已经开展了大量的研究与实验,急需寻找出更加优化的叶片结构,因此许多研究者已经开展对风力机叶片改型的研究。对风力机叶尖改型思路来自波音737MAX机翼的双叉式叶尖结构,波音737MAX双叉式叶尖结构机翼是在融合式结构优化来的,通过流体动力学和风洞实验的验证,双叉式叶尖结构可以减小风的阻力,提高12%左右的燃油利用效率,降低2%的燃油损耗,同时也提高了飞机的续航能力[13]。以此为改型设计依据对3种不同叶尖开叉夹角的双叉式叶尖结构风力机进行仿真研究,采用ANSYS有限元分析软件对未改型与双叉式叶尖结构风力机的流场进行数值模拟,以期为风力机叶片改型和提高风力机气动性能的研究奠定基础。

1 风力机模型

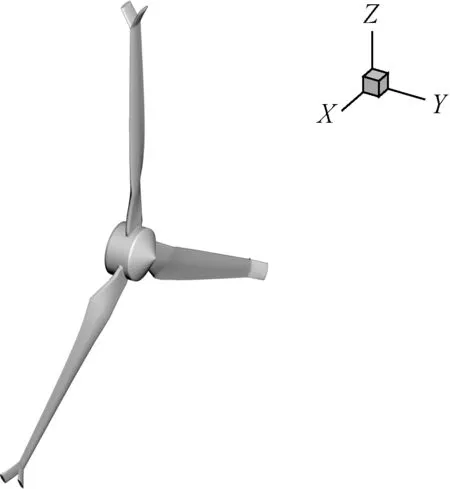

实验采用100 W小型风力发电机,装机叶片数为三叶片,额定转速设计为625 r/min,叶片参数如表1所示,风力机叶片三维图如图1所示。

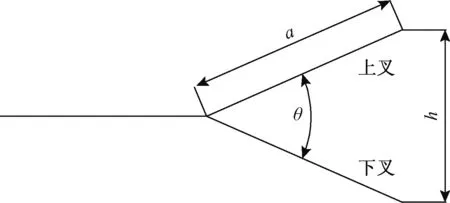

双叉式叶尖结构包括上叉与下叉,叶尖结构尺寸如表2所示,叶尖结构如图2所示。

表1 被测叶片参数Table 1 Parameters of measured blade

图1 双叉式叶尖结构风力机模型Fig.1 Model of double fork tip structure wind turbine

a为叶尖长度;h为叶尖高度;θ为叶尖开叉夹角图2 双叉式叶尖结构Fig.2 Double fork tip structure

表2 双叉式叶尖结构尺寸Table 2 Dimensions of double fork blade tip structure

2 风力机网格划分

将风力机三维UG模型,导入ICEM CFD中对其网格划分,采用结构化网格的手段对3种叶尖结构不同风力机进行网格划分,采用六面体结构的网格,该网格可以很好地贴合模型,网格数量相比于非结构化四面体网格数少,计算的时候速度快,更加易于收敛。为了很好地模拟实际情况网格划分分为3个区域,旋转区域、非旋转区域、风力机区域。未改型θ=0°风力机结构化网格数为197×104,双叉式叶尖结构θ=30°的风力机结构化网格数为212×104,双叉式叶尖结构θ=60°的风力机结构化网格数为214×104,将网格的mesh文件导入Fluent中进行模拟仿真。

3 Fluent求解设置

控制方程选用不可压缩流动的三维定常雷诺平均Navier-Stokes方程,其矢量形式为

(1)

式(1)中:Δ为拉普拉斯算子;ρ为流体密度,kg/m3;P为压力,N;u、v、w为流体在t时刻,在点(x,y,z)处的速度分量,m/s;X,Y,Z为外力的分量,N;μ为动力黏性系数。

湍流模型选择Realizablek-ε模型,其优点就是对包括旋转、压力梯度下的边界层、分离, 循环流动提供较好性能,每步迭代计算量较小。压力速度耦合方式选择SIMPLEC算法即压力耦合方程组的半隐式算法。定义入口风速为10 m/s,速度出口选择为自由出流。实际流动介质为空气,风力机的叶尖速比λ=4.25,其转速为625 r/min,采用interface来处理旋转区域与非旋转区域的交界面,该定常旋转尾迹的瞬态时间步长设定为0.000 22 s,即叶轮每旋转1°所用的时间为0.000 22 s。为了获得稳定及有效的尾迹流动特征和规律,连续性残差曲线的收敛标准设定为1×10-5量级。风力机的叶轮旋转10圈后,流场区域稳定,可以提取数据,观察其压力、速度、涡量的变化,再利用后处理软件Tecplot绘制云图,观察对比各项数据的变化规律。

4 风力机叶尖压力分析

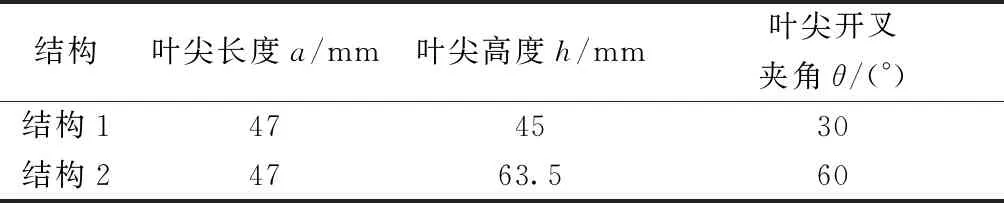

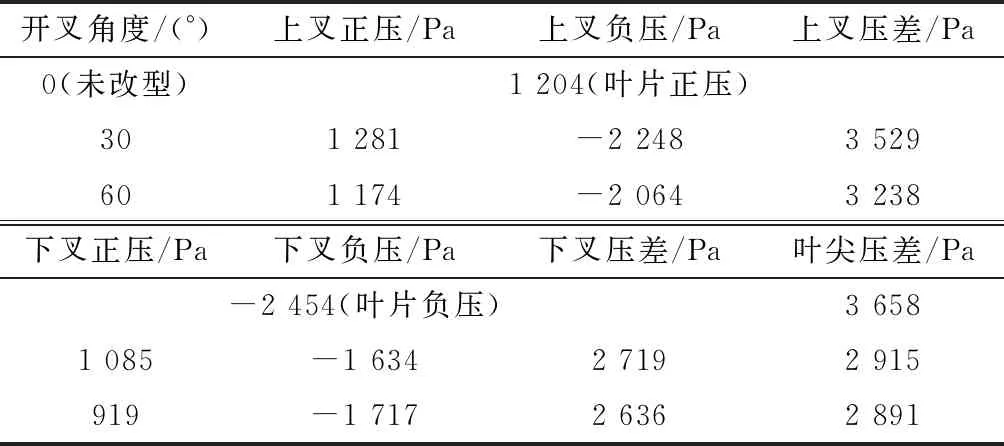

由于对风力机叶尖做出了改型设计,分析风力机叶尖结构变化对风力机流场特性的影响尤为重要,图3所示为未改型与双叉式叶尖结构风力机叶片在Z=0.95R(R为风轮半径)截面下的压力等值线云图。观察图3发现来流对叶尖的前缘作用明显,正压与负压的梯度变化明显。图3(b)(θ=30°)和图3(c)(θ=60°)双叉结构中A2为上叉,A1为下叉。表3中双叉式叶尖结构θ=30°和θ=60°的风力机叶尖压差为上叉正压与下叉负压的差值。图3(a)未改型θ=0°叶尖压差值为3 658 Pa,图3(b)双叉式叶尖结构θ=30°叶片压差值为2 915 Pa,图3(c)双叉式叶尖结构θ=60°叶片压差值为2 891 Pa,显然未改型θ=0°叶尖压差>θ=30°的叶尖压差>θ=60°的叶尖压差,叶尖压力差变小,使得叶尖涡量减小,从而降低了叶尖处的气动噪声。

双叉式结构叶片在叶尖处会形成两个压力差面,由表3可知,双叉式叶尖结构θ=30°的叶片上叉压差为3 529 Pa,下叉压差为2 719 Pa,下叉压差仅为上叉压差的77.05%;双叉式叶尖结构θ=60°的叶片上叉压差为3 238 Pa,下叉压差为 2 636 Pa,下叉压差仅为上叉压差的81.41%,显然双叉式叶尖结构风力机上叉对风力机输出功率起主导作用。由于双叉式叶尖结构风力机的两个叶尖上叉和下叉,使得每个叉的压力差都比未改型的低,所以上叉和下叉产生的气动噪声小于未改型,但是上叉和下叉压力差之和大于未改型,双叉式叶尖结构风力机总输出功率是增加的。在双叉结构间会形成一个蓝色负压区域,在同一叶尖高度Z=0.96R的截面下,θ越小,负压区面积越大。

5 风力机叶尖流速分析

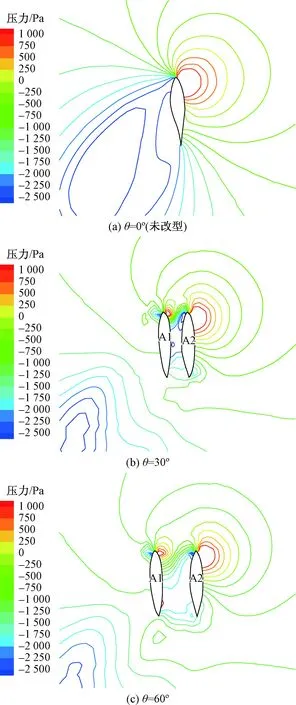

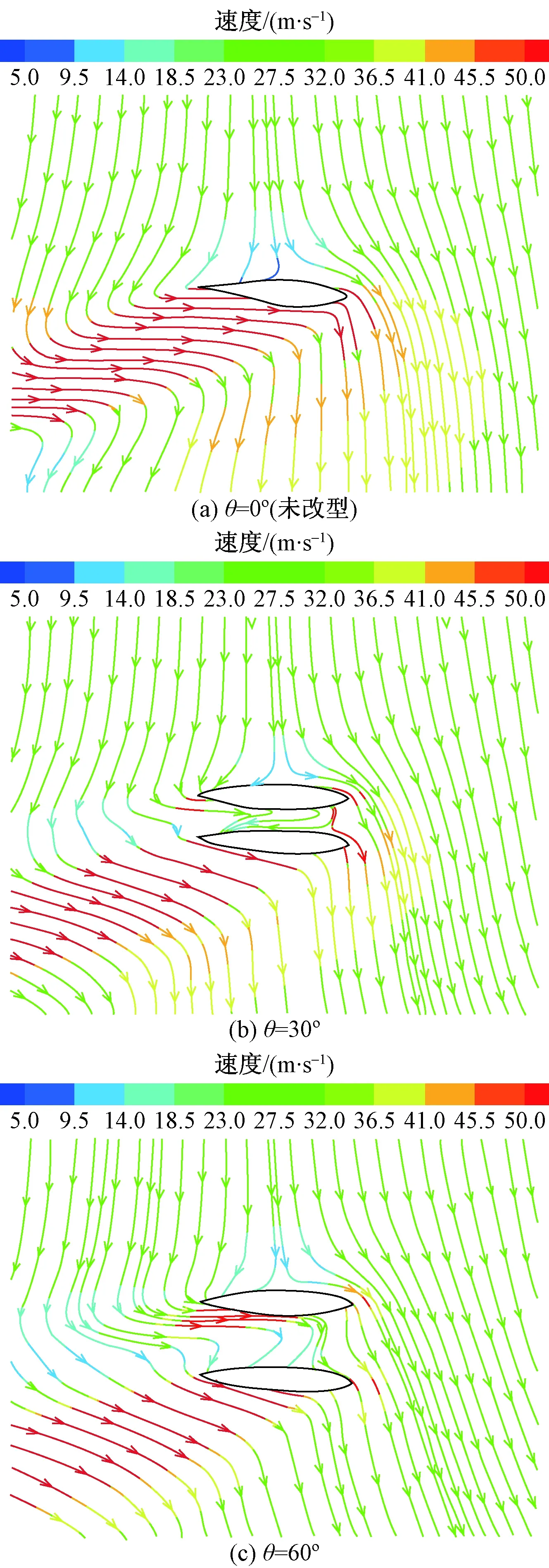

图4所示为双叉式叶尖结构风力机的叶片在Z=0.95R截面下的速度流线云图,由图4可以看出叶尖区域在改型前后气流的流动情况。在上叉区域来流在翼型最厚处被分开向两端流动,呈现递增的梯度变化。在上叉与下叉尾迹区域会形成一个高流速区,上叉尾迹区域面积小于下叉尾迹区域,由伯努力定理表明流速大的区域,压力小,与图3压力等值线云图相符合。θ=0°叶尖处最大线速度(55.15 m/s)>θ=30°叶尖处最大线速度(53.51 m/s)>θ=60°叶尖处最大线速度(51.98 m/s)。双叉式叶尖结构θ=30°的叶片在双叉间形成了漩涡,且双叉中心位置速度为19.29 m/s。双叉式叶尖结构θ=60°的叶片,双叉中心位置速度为15.77 m/s,显然开叉角度越小越有利于流速的增大。

图3 风力机叶片Z=0.95R截面下的压力等值线云图Fig.3 Pressure contour cloud diagram of wind turbine blade under section Z=0.95R

表3 双叉式叶尖结构风力机叶尖处压力最值Table 3 The highest pressure at the blade tip of a double-fork blade tip structure wind turbine

图4 风力机叶片Z=0.95R截面下的速度流线图Fig.4 Velocity flow diagram of wind turbine blade under section Z=0.95R

6 实验验证

为了保证数值模拟的合理性和准确性,在新疆工程学院能源高效利用技术重点实验室利用实验设备风洞和热线风速仪来验证风力机尾迹流场速度的变化。图5所示为直流低速风洞,实验在风洞开口段进行,其最大风速为15 m/s,尺寸为3 m×3 m。风速仪为热线式风速仪,其工作条件为:测量风速量程0~30 m/s,最小分度值0.01 m/s。工作原理为流场中风速产生变化时,通过加热电流的细金属丝热量随之改变,依照电信号的变化来测量风速。

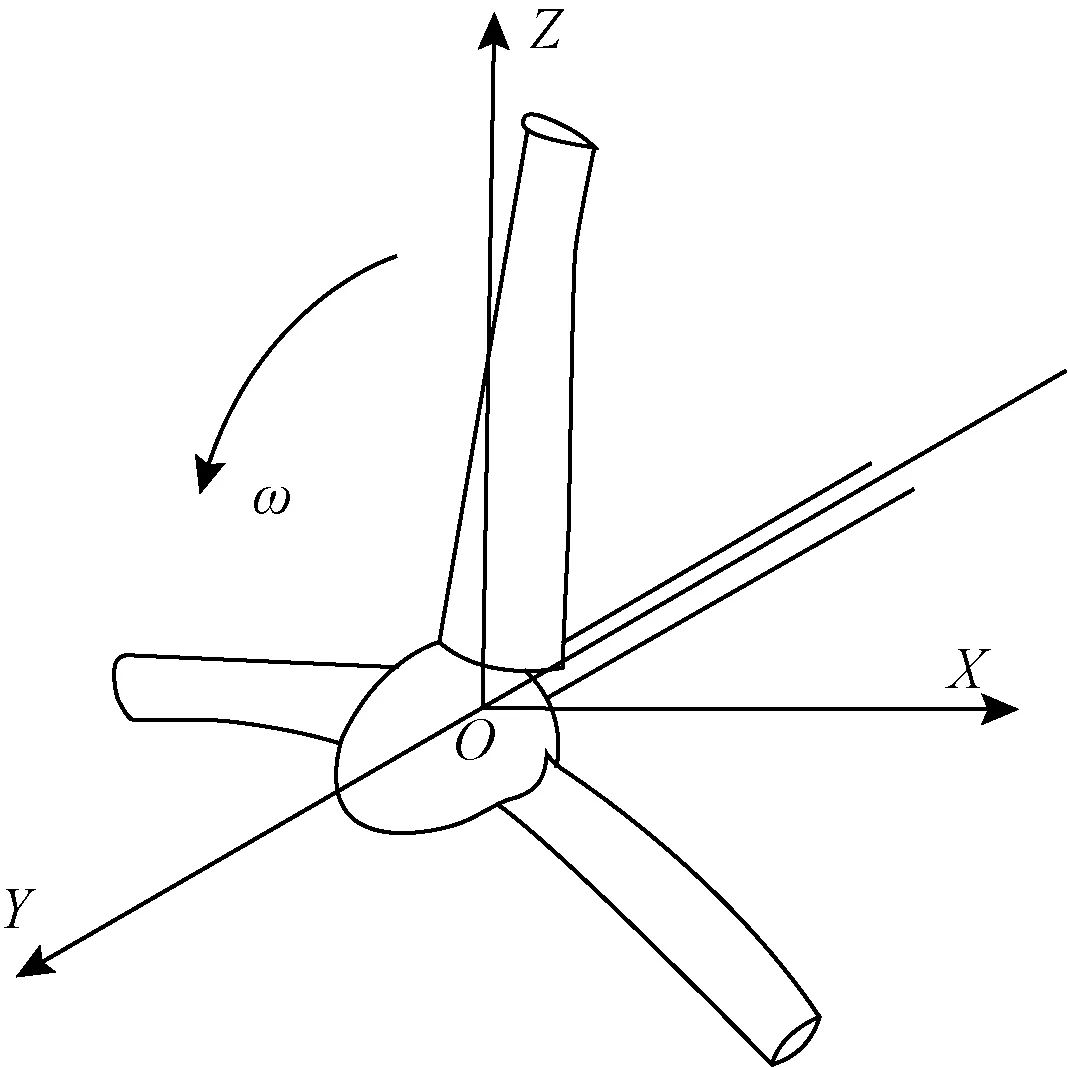

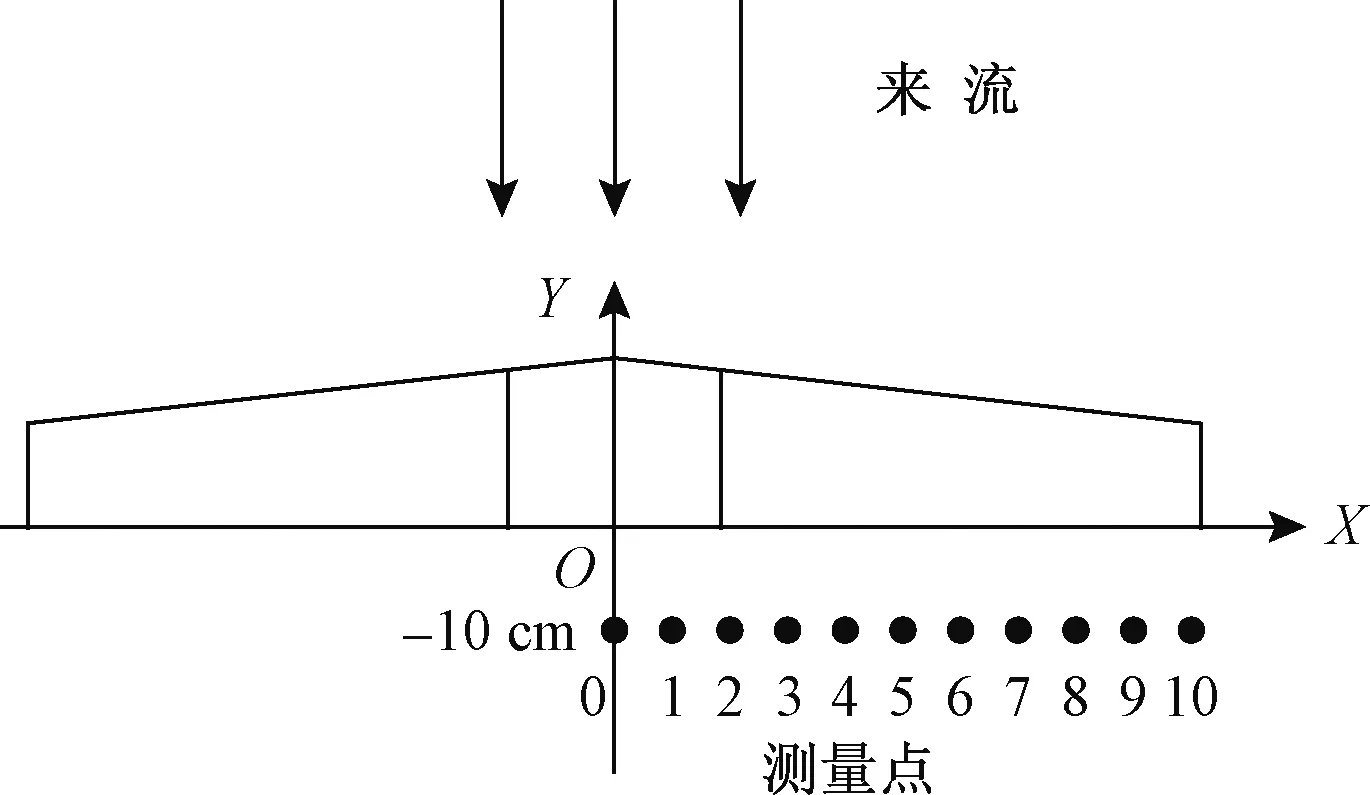

将风力机的旋转平面安装在距离风洞开口段平面0.5 m处,风轮旋转中心正对着风洞开口段平面的中心,电子负载仪调节风轮的转速,实现在 10 m/s 的额定风速下风轮转速为625 r/min。从风轮中心到叶尖分成10段,取11个测量点利用热线风速仪来测量风速。风力机旋转区域三维坐标定义如图6所示。旋转中心为坐标原点O,通过坐标原点O且平行于来流的轴为Y轴,正方向与来流方向相反;通过坐标原点垂直于地面的为Z轴,正方向为竖直向上;通过坐标原点且与来流垂直的为X轴,平行于地面且远离坐标原点方向为其正方向。将热线风速仪放置距风力机Y=-10 cm处,测点布置如图7所示,从原点O沿X轴正方向测量风力机近尾迹流场的轴向速度、径向速度和切向速度。

图5 风洞实验实拍图Fig.5 Real picture of the wind tunnel experiment

图6 风力机坐标系图Fig.6 Wind turbine coordinate system diagram

图7 热线风速仪测点示意图Fig.7 Schematic diagram of hot wire anemometer measuring points

图8(a)所示为风力机轴向速度仿真与实验对比。从实验与仿真的结果可以看出,风力机尾迹流场的风速有所衰减,是因为来流带动风力机旋转,从而部分风能转化为机械能,在每个测点双叉式叶尖结构风力机的轴向速度大于未改型风力机的轴向速度。在风力机流场中轴向速度呈线性变化,未改型与双叉式叶尖结构风力机的轴向速度从风轮中心向叶尖逐渐增大,由于叶尖结构改型,双叉式叶尖结构风力机的轴向速度比未改型风力机增长的更快,叶尖处的轴向速度更大。实验的结果相比于数值模拟偏小,但是其发展的趋势一致,均呈线性递增的趋势。

r为从风轮中心到各个采集点的距离;R为风轮半径图8 风力机轴向、切向、径向速度与风力机速度仿真与实验对比图Fig.8 Comparison diagram of wind turbine velocity and axial, tangential, radial velocity simulation and experiment

图8(b)所示为风力机的切向速度仿真与实验对比。可以看出,风力机的切向速度不是呈线性变化的,而是波动变化的,实验结果的波动幅度小于数值模拟结果。由于双叉式结构,双叉式叶尖结构风力机与未改型风力机在叶尖处切向速度变化趋势不一样,双叉式结构风力机在叶尖处切向速度减弱,而未改型风力机在叶尖处切向速度呈递增趋势。

图8(c)所示为风力机径向速度仿真与实验对比。可以看出,风力机径向速度呈波动变化,与风力机切向速度变化趋势基本相似,比切向速度变化幅度更小。从图8(b)、图8(c)可以看出,切向速度和径向速度的幅值小于轴向速度。

将风力机的轴向速度、切向速度和径向速度三维合成,图8(d)即为风力机尾迹速度的仿真与实验对比。整体来看,风力机尾迹的速度变化从风轮中心到叶尖呈递增的变化,实验值小于数值模拟结果,但实验值增长速度快。双叉式叶尖结构风力机尾迹流场速度大于未改型风力机尾迹流场速度,在叶尖处θ=60°双叉式叶尖结构风力机速度大于θ=30°双叉式叶尖结构风力机速度,显然双叉式结构减弱了风力机尾迹流场速度的衰减。图8(a)与图8(d)速度变化趋势基本一致,显然轴向速度对风力机尾迹流场影响至关重要。实验时风力机尾迹流场会受塔架振动的影响,数值模拟仅对风轮的尾迹流场进行了计算,未考虑风力机塔架对尾迹流场的影响,室温环境对热线风速仪金属丝灵敏度的影响也会导致与数值模拟结果有偏差。

7 结论

(1)在Z=0.95R截面下,相对于未改型风力机,双叉式叶尖结构θ=30°风力机叶片压力差降低了20.31%,双叉式叶尖结构θ=60°风力机叶片压力差降低了20.96%。叶尖压力差变小,使得叶尖涡量减小,从而降低了叶尖处的气动噪声。

(2)双叉式叶尖结构风力机的上叉和下叉压力差均小于未改型风力机,但是两个叉的压力差和大于未改型风力机,所以增大了双叉式叶尖结构风力机的总输出功率。

(3)在Z=0.95R截面下,相对于未改型风力机,双叉式叶尖结构θ=30°风力机叶片叶尖线速度降低了2.97%,双叉式叶尖结构θ=60°风力机叶片叶尖线速度降低了5.75%。与压力分布情况一致,流速大的区域压力小。

(4)双叉式叶尖结构风力机尾迹流场的速度从风轮中心向叶尖逐渐增大,与轴向速度变化趋势相似,数值模拟结果大于实验值。