多孔介质内氨气稳定燃烧范围的数值模拟

2021-05-07李先春王焕然

刘 君,李先春,王焕然

(辽宁科技大学 化学工程学院,辽宁 鞍山 114051)

传统化石燃料大多采用直接燃烧的方式,燃烧产生的温室气体严重威胁了生态环境和人类健康[1]。为了实现能源、经济和环境的协调发展,必须应用新型燃烧技术和可再生能源。大多数可再生能源的生产通常是间歇性的[2],因此有必要将能量以电池或化学形式存储。与电池相比化学存储更经济,可以用无碳清洁燃料代替化石燃料。氢气是一种理想的二次清洁能源,但是室温下储氢需要很高的压力,其存储和运输问题是极大的挑战,需要寻找可替代的氢载体燃料。一直以来氨气被广泛应用于农业生产和工业中的化学原料[3],在氨气的生产、储运、供给等方面我国都已积累了成熟经验并已形成了体系[4]。氨气不含碳元素并有较高的氢能量密度,是极具潜力的氢载体燃料。

日本能源组织已确定三种最有希望的氢载体:液态氢、有机氢化物和氨气[5]。国际能源协会也认为氨气是最具吸引力的能源载体之一[6]。1940年以来国外就开始了一系列有关氨气燃烧的研究。第二次世界大战期间,人们第一次将氨用于驱动混合式往复发动机中[7]。日本Zongxiang[8]使用氨气/煤油和氨气/甲烷作为微型燃气轮机的燃料,通过使用选择性催化还原技术,系统出口处NOx浓度从约1 000 mg/kg降低至10 mg/kg。Otawa[9]等人通过模拟和实验研究了NH3/Air在微反应器内的化学反应动力学特性,通过敏感性分析发现贫燃时N2Hx基团在低温(1 300 K)反应中至关重要。Nozari[10]等人通过数值和实验的方法探究了NH3/H2/Air预混气体在惰性多孔介质上的燃烧特性,结果表明,NH3/H2混合物燃烧产生的能量密度高于甲烷。FLUENT数据库缺乏氨气与空气混合物的总包反应数据[11],所以需要合理简化氨气燃烧机理。Konnov[12]提出了一个由31种化学组分和245步基元反应组成的氨气详细燃烧反应机理,能够很好地预测氨气的燃烧过程和火焰结构。Dias[13]等人通过实验针对Konnov机理完善了N2O和NH2的化学反应动力学数据,简化得到一个包含19个组分和80个基元反应新的机理。Nozari[14]等人基于反应的贡献率简化了Konnov机理得到了91步简化反应机理。与其他燃料比,氨气不易燃烧且NOx排放高。为了实现氨气高效清洁燃烧,需要结合新型燃烧技术。

由于多孔基体的存在,多孔介质燃烧产生的热量通过导热、对流和辐射换热迅速向周围传递,没有明显的高温区,污染物排放低,因此探究氨气在多孔介质的燃烧特性对减轻环境压力具有重要意义。本文采用数值计算的方法,通过CHEMKIN软件简化氨气详细的燃烧反应机理,并将简化机理导入FLUENT软件进行耦合计算,对多孔介质内氨气与空气预混燃烧特性及稳燃范围进行了探究。

1 数值模拟方法

1.1 几何模型

计算所用物理模型是部分填充多孔介质燃烧器,其轴向截面几何模型和网格划分如图1和图2所示。多孔介质单通道壁厚为2 mm,宽度为21 mm,多孔介质区长度为230 mm,燃烧器总长度为293 mm。燃烧器材料为Al2O3,密度为3 800 kg/m3,比热容为600 J/(kg·K),熔点为2 054℃。氨气与空气按照一定比例预混后由入口进入燃烧器内,燃烧产物从出口排出。

图2 多孔介质燃烧器网格划分示意图Fig.2 Mesh generation of porous medium combustor

1.2 网格无关性验证

本文网格划分采用ICEM模块。计算中分别采用网格数量为14 480、20 272、28 381的计算模型,导入FLUENT软件中进行迭代计算。图3为不同网格数量下的多孔介质燃烧器轴线上温度分布曲线。网格数量为20 272与28 381的模拟结果偏差较小,而网格数量为14 480的计算结果误差较大。在确保计算准确性的前提下,中等网格数可缩短计算时间,提高计算效率,因此采用20 272数量的网格进行后续研究。

1.3 边界条件

根据雷诺数分析,流动模型选择稳态层流有限速率模型。入口边界条件为速度入口,流速为0.2 m/s,预混气体入口温度为300 K。出口边界条件为压力出口。气体的摩尔浓度根据当量比设置。考虑到壁面与外界环境之间的对流传热与辐射换热,壁面边界条件设置为综合换热。外壁面发射率0.9。点火温度为1 200 K。

图3 不同网格数的多孔介质燃烧器轴线上温度分布Fig.3 Axial temperaturedistribution of porousmedium burner with different mesh numbers

为了方便后续的计算分析,现定义气体有效导热系数kg,eff和多孔介质有效导热系数ks,eff为

式中:ε为孔隙率,值为0.6;kg为气体的导热系数,值为0.02 W/(m·K);ks为固体导热系数,值为25 W/(m·K);σ为斯蒂芬-玻尔兹曼常数,值为5.67×10-8W·m-2·g·K-4;εs是多孔介质发射率,值为0.8;Ts是固体骨架温度;l是量子的特征路径长度;ds为多孔介质直径。

2 数学模型及反应机理

2.1 数学模型

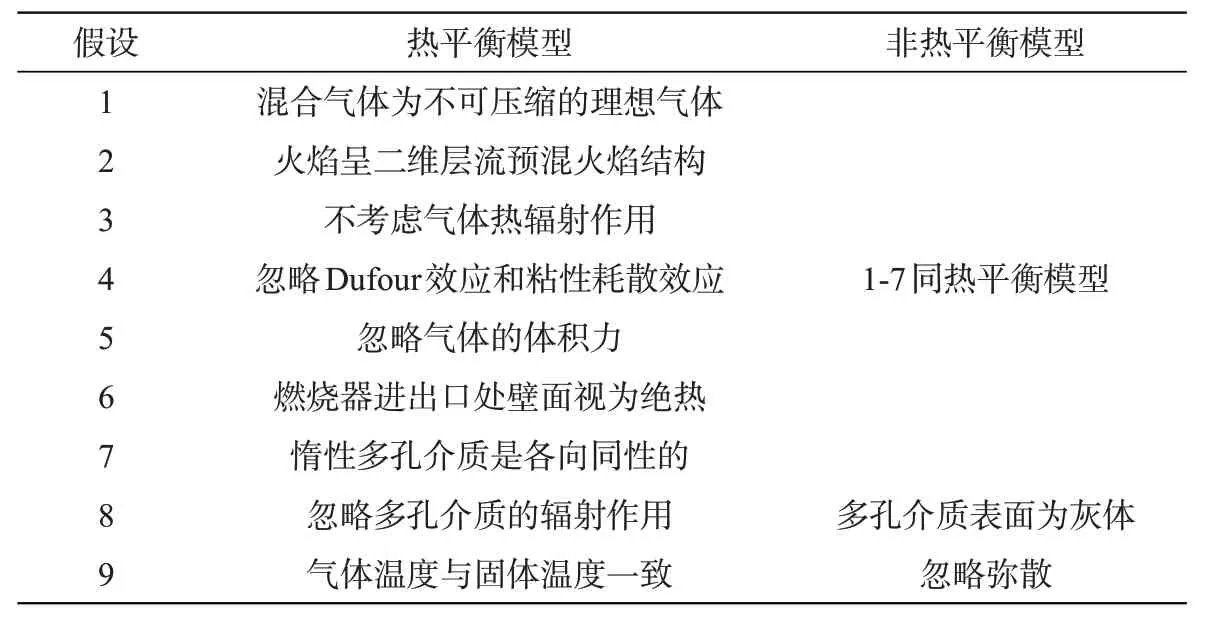

考虑到气固温度不同,采用非热平衡模型,并进行了如表1所示的假设。

表1 热平衡和非热平衡模型假设Tab.1 Assumptionsin thermal and non-thermal equilibrium models

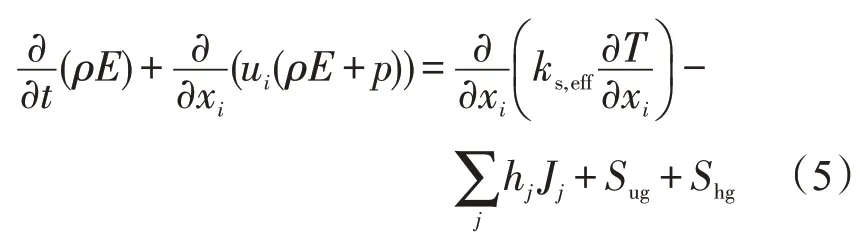

气体的能量方程式

式中:E为气体总能量;ks,eff为多孔介质有效导热系数;Jj为组分j的扩散流量;hj为气固之间的换热系数,值为10 W·m-2·K-1;Sug为粘性耗散带来的能量输运;Shg为化学反应源相。

固体能量方程式

2.2 简化机理及评价

简化机理利用CHEMKIN软件中的PFR模型完成。PFR反应器假设物料在径向上混合均匀,各参数都相同;物料在轴向上没有混合,忽略在流动方向上的扩散,这些特点与多孔介质微通道内部流动方式基本符合。PFR模型计算工况设置为:反应初始温度1 200 K,压力101.325 kPa,入口气体速度0.2 m/s,当量比1.0,绝热。

基于误差传播的直线关系图法(Sraightline diagram method based on error propagation,DRGEP),利用CHEMKIN-WORKBENCH软件对详细反应机理进行简化,通过控制目标变量误差值,将机理简化到了53步。采用敏感性分析法确定机理中的关键和次要反应,将两种方法结合能有效提高简化机理的精度。综合DRGEP法和敏感性分析法,最终得出一套由20个组分和65步基元反应组成的简化机理。

为验证两种简化机理准确性,分别采用Konnov 243步详细反应机理、Hadi简化的91步、65步和53步简化机理,对氨气与空气在微通道内的燃烧过程进行计算对比,如图4和图5所示。利用65步简化机理得到的温度和生成物的变化比53步简化机理较详细机理更为吻合,因此65步简化机理更为精确。

图4 简化机理和详细机理的温度对比Fig.4 Temperaturecomparison between simplified and detailed mechanisms

图5 简化机理和详细机理的生成物变化对比图Fig.5 Comparison between products of simplified and detailed mechanisms

3 氨气在多孔介质内的稳燃范围

3.1 非热平衡和热平衡模型对比

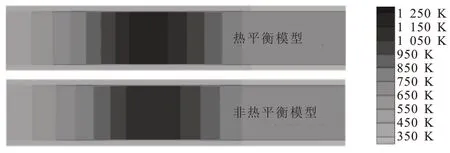

使用热平衡模型与非热平衡模型模拟计算部分填充多孔介质的燃烧器内温度分布。入口流速设为0.2 m/s,当量比为0.2,孔隙率为0.6。计算结果如图6所示。两种模型条件下,燃烧区域都明显集中在多孔介质填充部分,这充分证明了多孔介质具有良好的蓄热作用,有助于火焰的稳定。

图6 热平衡模型与非热平衡模型的温度云图比较Fig.6 Comparison of temperaturenephogramsbetween thermal and non-thermal equilibrium models

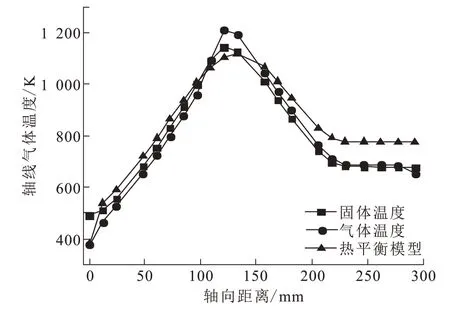

图7 不同模型时多孔介质燃烧器内轴线温度分布Fig.7 Axial temperaturedistribution in burnerssimulated by models

图7是采用两种模型时燃烧器内轴线温度分布图。采用非热平衡模型计算得到的多孔介质预热区固体骨架温度略高于气体温度;多孔介质区域下游气体温度高于固体骨架温度,且高温区没有明显的火焰。因为相对于混合气体,固体骨架的热辐射和热传导能力更强,可以将火焰区的热量传递到上游;由于其很强的蓄热能力导致温度变化较慢,因此预热区内固体骨架温度相对较高;而反应区域下游由于燃料燃烧后仍具有很高的热量,气体温度较高。反应区内混合气体在多孔介质孔隙内部燃烧产生的热量迅速向周围骨架传递,拓宽了燃烧区域,温度峰值降低,温度分布均匀,没有明显的火焰及高温区。

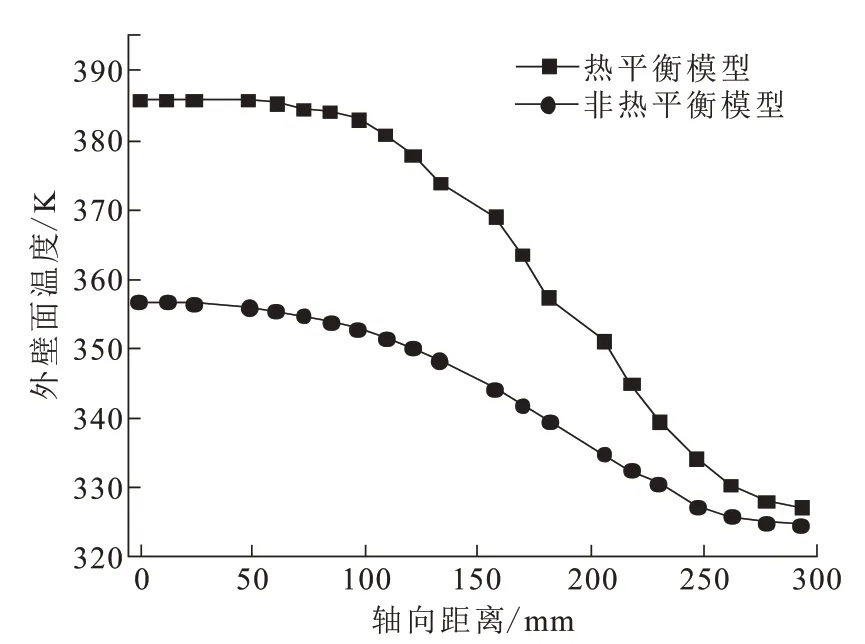

图8是采用两种模型时燃烧器外壁面温度分布图。利用非热平衡模型得到的多孔介质燃烧区域最高燃烧温度比热平衡模型高30 K,而外壁面温度低于热平衡模型。分析认为,热平衡模型默认流体与固体骨架间的对流换热系数是无穷大的,当多孔介质燃烧区域中的流体向固体骨架对流换热时,对流换热效果过强;同时由于热平衡模型的有效导热系数大于非热平衡模型的气体有效导热系数,导致径向导热能力增强,壁面温度较高,燃烧室通过壁面向环境的散热能力增强,导致燃烧区域火焰温度较低。

图8 两种模型多孔介质燃烧器外壁面温度分布Fig.8 Temperaturedistributionson outer wall of porousmedium burner simulated by two models

3.2 稳燃当量比范围

为了保证模拟的准确性,采用非热平衡模型研究不同当量比对氨气与空气在多孔介质内燃烧特性及稳燃范围。

图9是不同当量比时部分填充多孔介质燃烧器内的轴线气体温度分布图。随着当量比增大,混合气体温度升高,高温区域更靠近上游位置。因为入口流速相同时,当量比越大,单位时间内进入燃烧室的氨气量越多,氨气燃烧产生的热量越多,燃烧达到的最高燃烧温度就越高;燃烧反应速率较快,故当量比较大时火焰高温区更接近燃烧室入口。模拟计算表明,氨气在部分填充多孔介质燃烧器稳燃当量比范围为0.15~0.45,即多孔介质内氨气稳燃时摩尔百分浓度的范围为4%~11%。当氨气浓度低于4%或高于11%时,火焰都不能在多孔介质燃烧器中保持稳定。

图10为多孔介质与单通道燃烧温度云图对比。单通道燃烧器内不填充任何多孔介质。单通道内温度高达1 704 K,而多孔介质反应区燃烧温度不足1 500 K。

图9 不同当量比时多孔介质燃烧器内轴线温度分布Fig.9 Axial temperaturedistribution in porous medium burner at different equivalent ratios

图10 多孔介质与单通道燃烧器内部温度云图对比Fig.10 Internal temperaturenephogramsof porous medium burner and singlechannel burner

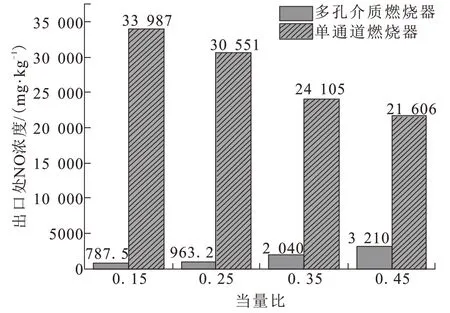

图11表示不同当量比时多孔介质燃烧室和单通道燃烧室出口处NO浓度。多孔介质燃烧器出口处的NO浓度比单通道燃烧器显著降低。单通道燃烧产生的NO随当量比增加而降低,多孔介质燃烧产生的NO随当量比增加而增加。因为混合气体在多孔介质孔隙内燃烧产生的热量迅速向周围骨架传递,没有明显火焰及高温区。在多孔介质燃烧器内没有热力型NOx,氨气燃烧的NOx全部为燃料型NOx,故随着氨气量的增加,多孔介质燃烧器出口处NO浓度逐渐增高。单通道内氨气燃烧产生的NOx不仅有热力型NOx,还有燃料型NOx;随着当量比的增加,过量的氨气作为还原剂还原了部分NO,故随着氨气量的增加,单通道出口处NO浓度逐渐降低。

图11 多孔介质与单通道燃烧器出口NO浓度Fig.11 NO concentration at outletsof porousmedium burner and single channel burner

3.3 稳燃速度范围

为了避免回火和脱火,需要将入口速度参数控制在一定范围内。当量比取为0.2。

图12表示不同入口流速时氨气和空气预混气体在部分多孔介质燃烧器的轴线温度分布。入口流速越大,火焰温度峰值越高,且高温区逐渐后移。因为随着流速增加,相同时间内进入燃烧室的氨气量增多,燃料燃烧释放的热量增加,反应区域的温度增加,高温区逐渐向下游移动。计算表明,氨气在多孔介质内的稳燃速度范围为0.2~0.4 m/s。进口流速低于0.2 m/s时,气流速度低于火焰传播速度,无法在多孔介质内部形成稳定火焰,造成回火;进口流速高于0.4 m/s时,流体在多孔介质内停留时间太短,氨气来不及反应就被吹出多孔介质。

图12 不同入口流速时多孔介质燃烧器轴线温度分布Fig.12 Axial temperaturedistributionsin porous medium burner at different inlet velocities

图13为不同入口流速时多孔介质燃烧室和单通道燃烧室出口处NO浓度。两种燃烧器出口处NO浓度随着入口流速的增加而增加。因为一方面随着流速的增加,燃烧室里的温度得到微弱提高,热力型NOx随之增多;相同时间内进入燃烧室内的氨气增多,燃烧室内的燃料型NOx随之增多。

图13 多孔介质与单通道燃烧器出口NO浓度Fig.13 NO concentrations at outletsof porousmedium burner and single channel burner

3.4 孔隙率的影响

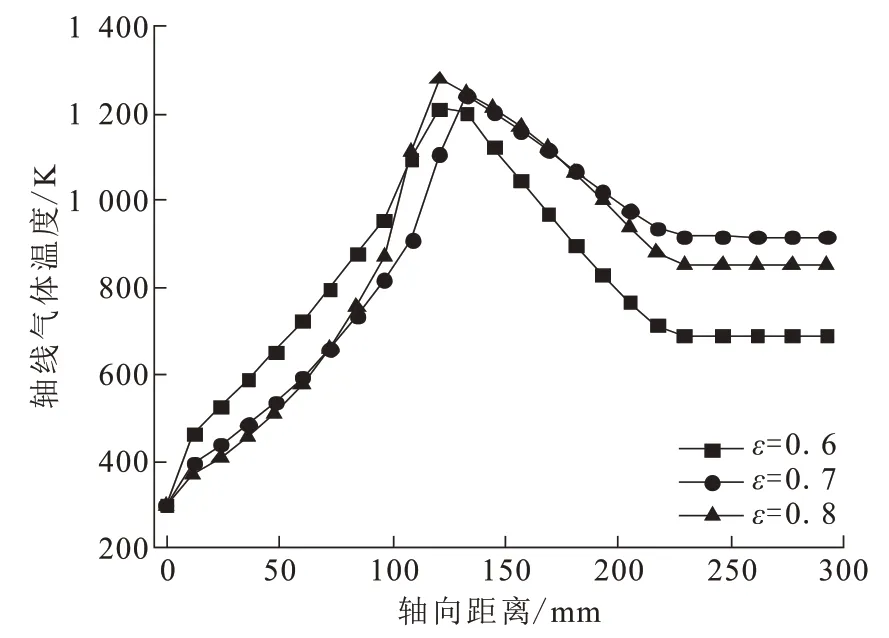

孔隙率为多孔介质中孔隙总体积与多孔介质总体积的比值,是多孔介质的重要物性参数之一。当量比取为0.2,气体入口速度为0.2 m/s。

不同孔隙率时部分多孔介质燃烧器的轴向气体温度和外壁面温度分布如图14和图15所示。随着孔隙率的增大,燃烧达到的最高温度越高,壁面温度分布更为均匀。因为随着孔隙率增大,燃烧器内部孔体积占比随之增大,气体与多孔介质间的换热面积也逐渐增大,气体有效导热系数增强,燃烧峰值温度增加;同时由于固体骨架有效导热系数减小,径向方向的热交换强度减弱,因此中心轴线上温度保持在较高的范围内,而外壁面温度较低。

图15 不同孔隙率时多孔介质燃烧器外壁面温度分布Fig.15 Temperaturedistributionson outerwall of porousmedium burner at different porosities

4 结论

本文通过CHEMKIN软件利用DRGEP法和敏感性分析法对氨气详细燃烧反应机理进行简化,并对简化机理进行了验证和适用范围的探究,再将简化机理导入FLUENT软件计算氨气在多孔介质中的稳燃范围和燃烧特性。

(1)氨气在多孔介质内的稳燃当量比范围为0.15~0.45,即氨气摩尔浓度范围在4%~11%内可以实现稳定燃烧。加入多孔介质后显著降低了出口处的NO浓度,NO浓度随当量比和流速的增加而增加。

(2)氨气在多孔介质内的稳燃速度范围为0.2~0.4 m/s,入口速度低于0.2 m/s时发生回火,高于0.4 m/s时发生脱火,都不能实现氨气稳燃。

(3)随着孔隙率的增大,燃烧达到的最高温度越高,壁面温度分布更为均匀。