Al-Ti-B 细化工业纯铝凝固组织演变过程数值模拟*

2021-05-06宋岩江鸿翔赵九洲何杰张丽丽李世欣

宋岩 江鸿翔† 赵九洲‡ 何杰 张丽丽 李世欣

1) (中国科学院金属研究所, 师昌绪先进材料创新中心, 沈阳 110016)

2) (中国科学技术大学材料科学与工程学院, 沈阳 110016)

1 引 言

晶粒细化对提高铸件强度、韧性及后续加工性能, 减轻合金成分偏析及热裂、疏松倾向至关重要[1-3].目前, 常通过向合金熔体中添加Al-Ti-B[4,5],Al-Ti-C[6]等含有异质形核质点的中间合金的方法来细化铝合金铸件的晶粒组织.经过细化处理的铝合金凝固组织演变包括α-Al 形核、晶粒枝晶化以及α-Al 晶粒长大等过程[7], 是熔体内异质核心粒子数量密度与尺寸分布[8]、合金成分[9]、凝固过程中溶质再分配[10]、熔体冷却条件及熔体内温度场、浓度场等因素共同作用的结果.仅通过实验手段难以明确解析凝固组织演变机理及各影响因素的作用.近年来, 人们利用数值模拟的方式对合金凝固过程开展了大量的研究.目前, 铝合金凝固过程的数值模拟基本上可以分为两类, 即宏观尺度上的模拟和微观尺度上的模拟.宏观尺度上的模拟主要是指对温度场、流场及应力场等的模拟; 微观尺度上的模拟主要是指在晶粒尺度上对凝固过程进行仿真, 通常涉及晶粒的长大、柱状晶与等轴晶的转变等.

材料显微组织对材料性能有重要影响.开展微观组织演变模拟对于深入理解晶粒形核和长大/粗化过程, 有效控制合金凝固组织具有重要意义.在合金微观组织模拟方面, 目前采用的方法主要有:相场法(PF)[11-13]和元胞自动机法(CA)[14,15].其中,CA 方法能够充分地考虑影响枝晶生长的各种物理机理, 与具有明确物理意义的参数相结合, 算法简单, 计算效率较高.1994 年, Gandin 和Rappaz[16]首先建立了研究凝固组织形成过程的二维CA 模型,计算了晶粒在模具壁或熔体内部的异质形核, 再现了柱状晶向等轴晶的转变(CET)以及柱状晶的竞争生长, 但该模型只适用于模拟纯金属等温凝固过程.此后, CA 模拟方法得到了迅速的发展.2001 年, Zhu 和Hong[17]在考虑固、液相之间溶质再分配的基础上提出了改进的CA 模型, 模拟了Al-Cu 合金凝固过程中柱状晶和等轴晶的形貌演变.石玉峰等[18]建立了适用于三元铝合金枝晶生长的CA 模型, 模拟了Al-Si-Mg 合金的枝晶组织演变.随后, 潘诗琰和朱鸣芳[19]又将CA 模型从二维扩展到了三维.张显飞等[20]建立了模拟合金树枝晶生长的三维元胞自动机模型, 考虑了合金元素之间相互作用对溶质扩散的影响, 给出了耦合枝晶生长动力学和合金凝固热力学计算模拟凝固组织形成过程的方法, 并用所建模型模拟了二元Al-Cu合金和三元Al-Cu-Mg 合金的枝晶生长过程.迄今为止, CA 模型的发展经历了从二维到三维、从纯金属到合金的过程, 并逐渐引入温度场、浓度场等对晶粒微观组织形貌演变的影响, 能够很好地呈现界面处溶质再分配、成分过冷等对生长的影响.然而, 以往的CA 模型通常依据实验结果来推测合金凝固时的形核过程, 不能真正地实现晶粒形核与枝晶生长过程的耦合模拟.

本文在耦合合金热力学计算的基础上, 基于群体动力学方法描述α-Al 形核过程及球形生长过程, 基于CA 方法描述α-Al 晶粒枝晶生长.实现了晶粒形核与枝晶生长过程的耦合计算.通过与实验结果比较, 验证了该模型的准确性.利用所建模型研究了不同凝固条件下Al-5Ti-1B 中间合金细化处理工业纯铝过程中的凝固组织演变行为.

2 模型描述

经细化处理的铝合金熔体凝固过程可以分为两个阶段: 1) 当熔体的温度降低到临界形核温度时,α-Al 开始在有效异质核心粒子(粒子半径大于α-Al 临界形核半径r∗)上形核, 并进行球形生长; 2) 当α-Al 球形晶粒的半径超过 2 1r∗时[21], 球形晶粒转变为树枝状, 直到凝固结束.

2.1 α-Al 形核及晶粒球形长大的群体动力学模型

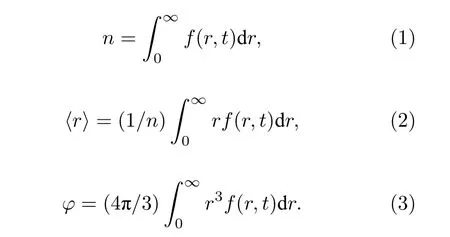

定义函数f(r,t)来描述α-Al晶粒的尺寸分布.则t时刻, 熔体内半径处于r—r+ dr范围内α-Al晶粒的数量密度为f(r,t)dr.α-Al 晶粒的数量密度n, 平均半径〈r〉, 体积分数φ可以通过下式计算:

在考虑α-Al 形核, 扩散长大/溶解的共同作用下,f(r,t)满足如下控制方程[22]:

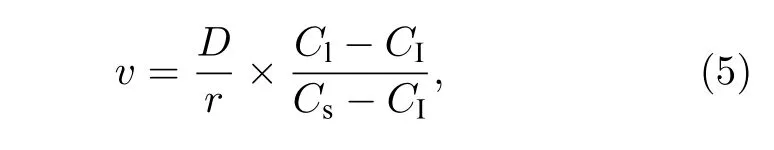

式中,I是α-Al 的形核率,v是α-Al 球状晶粒扩散长大/溶解的速度, 通过下式计算[22]:

式 中,D是溶质在Al 熔体中的扩散系数.Cl是远离固液界面处熔体中溶质的摩尔浓度,CI=Ce(α/r)为固液界面处溶质在熔体中的摩尔浓度(Ce为熔体中溶质的平衡浓度,α为毛细长度),Cs是α-Al 晶粒内部溶质的摩尔浓度.

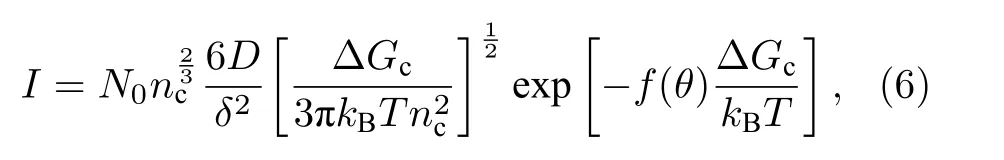

当Al 熔体中有充足数量的有效异质形核粒子时,α-Al 的形核率通过经典形核理论计算[23]:

式中,N0是单位体积熔体内Al 原子的数量,nc为具有临界晶核半径r*的α-Al 晶粒内的原子数量,为形核能垒,σS/L为固液界面能, ΔGV是形核体积驱动力,δ为Al 原子的平均跳跃距离,kB是玻尔兹曼常数,T为温度.f(θ) = (2 — 3 cosθ+ cos3θ)/4,θ是α-Al 与异质形核粒子间的接触角.

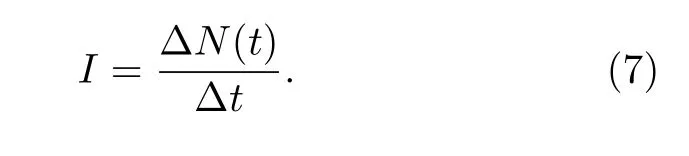

当熔体中有效异质形核粒子数量不足时, 在t—t+ Δt时间段内,α-Al 晶粒形核过程受该时间间隔内熔体中有效异质形核粒子数量密度ΔN(t)的限制, 该时间段内,α-Al 的形核率表示为

2.2 α-Al 枝晶生长的CA 模型

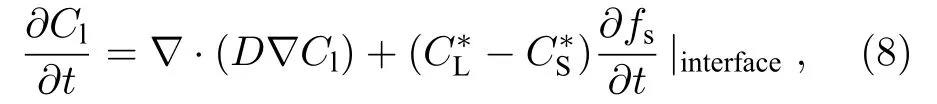

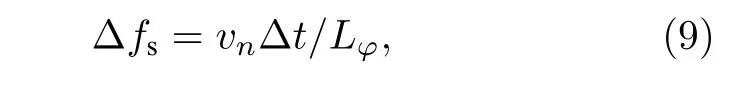

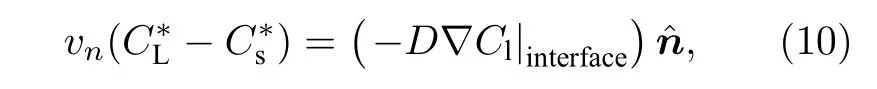

当晶粒不能维持球形生长形态时, 会转变为树枝状的形貌继续长大.在枝晶生长过程中, 液相中溶质扩散的浓度场控制方程为[17]

在Δt时间内, 界面元胞固相分数的增量Δfs通过下式计算[20]:

式中,Lφ为沿界面法向方向经过元胞中心的线段长度.

基于固液界面处溶质守恒原则, 界面的法向生长速度vn为[24]

式中,为界面法向量.

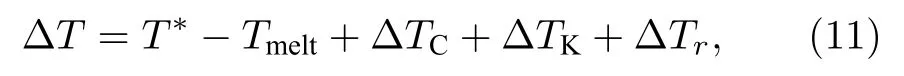

枝晶生长过程中, 枝晶表面的过冷度ΔT可以表示为[18]

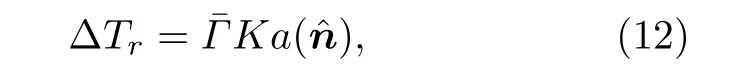

式中,T*为枝晶表面实际温度,Tmelt为熔体实际温度; ΔTc=Teq—TL是成分过冷,Teq是界面处局部平衡液相线温度,TL是合金初始的液相线温度;ΔTK是动力学过冷, 通常较小, 可以忽略; 曲率过冷ΔTr可表示为[25]

式中,Γ¯ 为Gibbs-Thomson 系数,K为界面平均曲率, 由下式给出[24]:

式中, Δs和Z分别是元胞尺寸和邻胞的数量.对于三维计算区域, 取26 邻居构型(Z= 26), Δs可以根据计算要求取不同的尺寸.是界面能各向异性函数, 由下式计算[19]:

式中,ε为界面能各向异性强度值.

2.3 合金热力学计算

基于置换溶液模型, 合金体系的吉布斯自由能由下式计算[26]:

式中,Gφ为φ相的吉布斯自由能(l 为液相, s 为固相),xi为组元i的摩尔分数,为纯组元i的标准摩尔吉布斯自由能,R= 8.314 J·mol—1·K—1, 为气体常数.为Redlich-Kister 参数.热力学计算所用参数来自于COST 507 数据库[27].

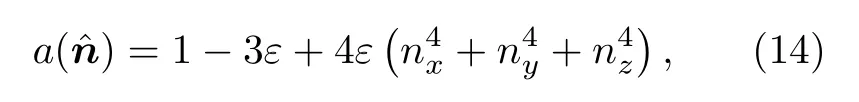

Al 熔体与α-Al 之间的界面能σS/L可以通过下式计算[28]:

式中, ΔHf,m为合金的摩尔熔化焓变, ΔSf,m为合金的摩尔熔化熵变.NA为Avogadro 常数,Vm为Al熔体的摩尔体积.对于面心立方铝合金体系(fcc-Al), 无量纲界面能β= 0.561[28].

ΔSf,m可以通过热力学第二定律导出式计算[29]:

式中,Sl(T,Cl)和Ss(T,Cs)分别为α-Al 液固两相的熵值.Gl和Gs分别为液固两相的摩尔吉布斯自由能.

ΔHf,m通过下式计算[29]:

式中,Hl(T,Cl)和Hs(T,Cs)分别为α-Al 形核时液固两相的焓值.

2.4 温度场控制方程

凝固过程中, 合金熔体的温度变化通过下式计算:

式中,T(t)为熔体t时刻温度,T0为浇铸前熔体初始温度,vcool为熔体的冷却速度, ΔHv和Cp分别是Al 熔体的凝固潜热和比热.

3 结果与讨论

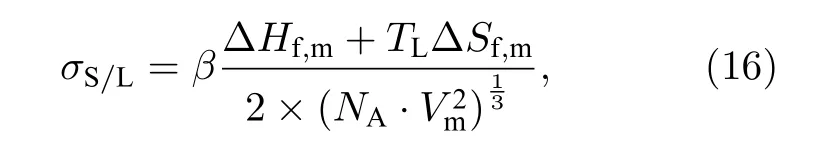

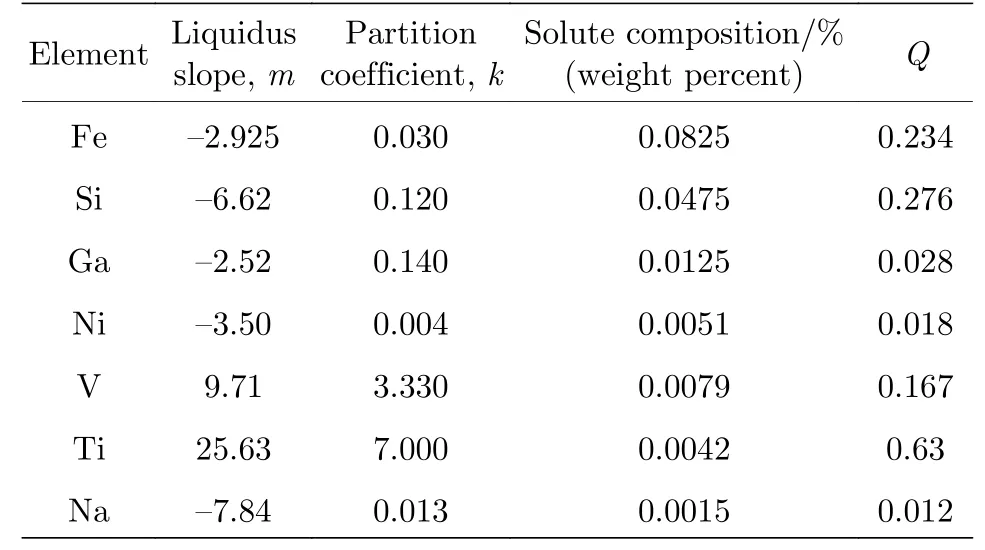

为了验证所建模型准确性, 模拟了Al-5Ti-1B(质量分数%, 下同)中间合金细化处理工业纯铝凝固微观组织演变过程, 并与Greer 等[30]的实验结果进行了对比(实验过程中所用工业纯铝成分如表1 所列).溶质对凝固过程中晶粒形核与长大的影响通过生长限制因子Q=mi(1 —ki)C0,i表征[31].其中,mi为溶质i的液相线斜率,ki为平衡分配系数,C0,i为溶质初始成分.计算发现: 工业纯铝中溶质Ti 的Q值远大于其他元素, 因此模拟过程中将工业纯铝简化为二元Al-Ti 合金.考虑到TiB2粒子在铝溶体中的稳定性较好, 计算过程中忽略其溶解/粗化过程, 假设TiB2粒子在熔体中稳定存在[30].模拟使用的热物性参数如表2 所列.

表1 工业纯铝成分[30]Table 1.The composition of solute in the CP-Al alloys used by Greer et al.[30].

表2 模拟使用的工业纯铝参数[22,30,32]Table 2.The parameters of CP-Al alloys used in the simulations[22,30,32].

加入熔体中的TiB2粒子尺寸分布通过下式描述:

式中,NTiB2是直 径为d的TiB2粒子数量,d0=0.72 µm 为粒子的平均直径,N0为加入到熔体中的TiB2粒子总的数量.

3.1 细化处理条件下铝合金凝固微观组织演变

通过拟合计算确定α-Al 与TiB2粒子之间的接触角θ.即取不同的接触角θ, 模拟0.3%的Al-5Ti-1B 中间合金添加到工业纯铝熔体中, 并以3.5 K/s 的冷却速度凝固后工业纯铝的最终凝固组织及晶粒尺寸.对比模拟结果与实验结果, 确定θ为4.8°.

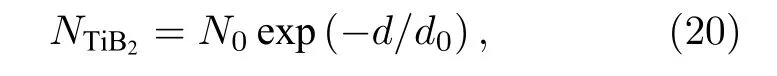

图1 为添加0.01% Al-5Ti-1B 中间合金后, 熔体以3.5 K/s 的速度冷却时, 工业纯铝凝固过程中熔体的过饱和度、液-固相变的形核驱动力以及α-Al形核率与凝固时间的关系.随着熔体温度的降低,熔体逐渐变为过饱和状态.熔体的过饱和度和形核驱动力随着熔体冷却时间的延长逐渐增大.当熔体的温度降低到某一临界温度时,α-Al 在Al 熔体中开始形核.形核过程非常短暂, 大约为0.07 s.由于受到有效TiB2粒子数量的影响,α-Al 的形核过程可分为两个阶段: 阶段I 为形核刚开始发生时, 熔体中有效TiB2粒子数量充足,α-Al 形核率由(6)式确定; 阶段II 为随着熔体过饱和度、α-Al 形核驱动力的增大, 有效TiB2粒子数量增加速度不能满足熔体形核时, 有效TiB2粒子数目将限制熔体中α-Al 的形核(图1 中阶段II).熔体冷却过程中, 晶粒形核和长大释放凝固潜热趋向于降低熔体过冷度, 熔体与外界热交换引起的熔体温度降低将增加熔体过冷度.在凝固的初始阶段, 熔体中α-Al晶粒的形核率及数量比较低, 因此熔体过冷度随着凝固时间的增加逐渐增加.高的过冷度使得熔体内部晶核形核率增加, 形成较多新的α-Al 晶粒.当凝固潜热释放的速度超过熔体与外界换热速度时,再辉发生, 熔体过冷度减小, 不能进一步提供新的有效异质核心, 形核过程停止.

图1 0.01% Al-5Ti-1B 中间合金细化处理工业纯铝凝固过程中, 熔体过饱和度S = Cl — Ce, α-Al 形核驱动力ΔGV,异质形核率I 随时间的变化.熔体冷速为3.5 K/sFig.1.The supersaturation of the melt S = Cl — Ce (dash line), the driving force of nucleation ΔGV (dot line) and the heterogeneous nucleation rate I (solid line) of α-Al during cooling the CP-Al melt inoculated by 0.01% Al-5Ti-1B master alloy at the cooling rate of 3.5 K/s.

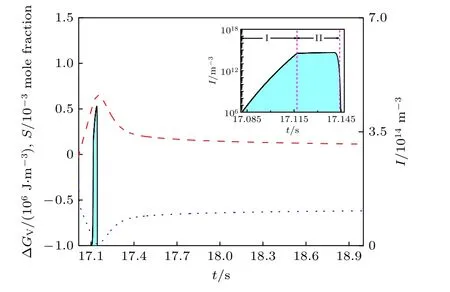

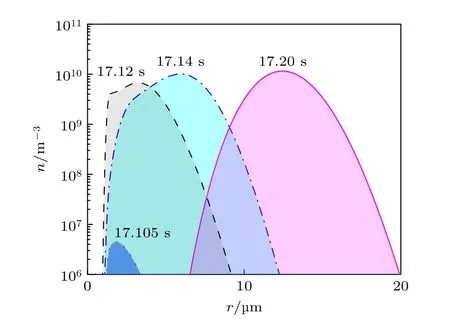

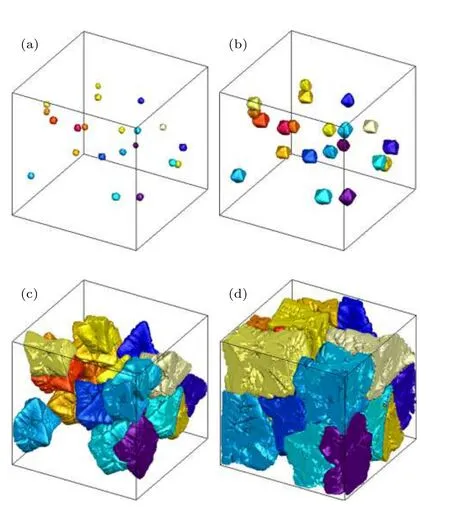

α-Al 异质形核期间, 晶粒数量随着凝固时间增加逐渐增加, 尺寸分布变宽(如图2 所示).形成的α-Al 晶粒在形核早期以球状方式快速生长, 当晶粒半径超过球状生长的临界值( 2 1r∗)时, 界面失稳, 晶粒开始以树枝状的方式进行生长.图3 给出了两种不同生长方式的晶粒数量密度在α-Al异质形核期间随凝固时间的变化.可见, 球状α-Al晶核数量在形核初期快速增加, 随后逐渐地演变成为树枝晶.最终, 晶核都以树枝晶的方式生长.从图4(a)—图4 (c)可以看出, 生长初期, 树枝晶距离较远, 以多重对称的方式沿着各自优先生长取向生长.随着树枝晶周围溶质富集程度的不断增加,固-液界面的不稳定性加剧, 一次枝晶臂粗化, 二次枝晶臂开始显现.当不同的树枝晶逐渐长大并互相接触时, 枝晶周围的溶质场发生碰撞, 枝晶臂生长互相阻碍, 树枝晶逐渐失去对称性.在凝固末期,不同的树枝晶相互接触, 枝晶臂不断生长和粗化,最终形成具有不规则形貌的凝固组织(如图4(d)所示).

图2 0.01% Al-5Ti-1B 中间合金细化处理工业纯铝凝固过程中, α-Al 晶核半径r 分布随时间的变化.熔体冷速为3.5 K/sFig.2.The radius distribution of α-Al nucleus at different time during cooling the CP-Al melt inoculated by 0.01% Al-5Ti-1B master alloy at the cooling rate of 3.5 K/s.

图3 0.01% Al-5Ti-1B 中间合金细化处理工业纯铝凝固过程中, α-Al 晶核总数量nall, 球状晶nspherical 以及树枝晶数目ndendrities 随时间的变化.熔体冷速为3.5 K/sFig.3.The number density of all nucleus nall in the Al melt, the number density of spherical nucleus nspherical and the number density of dendrities ndendrities during cooling the CP-Al melt inoculated by 0.01% Al-5Ti-1B master alloy at the cooling rate of 3.5 K/s.

图4 0.01% Al-5Ti-1B 中间合金细化处理工业纯铝凝固微观组织演变过程 (a) 固相分数 = 0.1%; (b) 固相分数 = 1.0%; (c) 固相分数 = 25.0%; (d) 固相分数 = 70.0%.熔体冷速为3.5 K/s.计算区域尺寸为600 µm × 600 µm ×600 µmFig.4.Solidification microstructure evolution during cooling the CP-Al melt inoculated by 0.01% Al-5Ti-1B master alloy at a cooling rate of 3.5 K/s: (a) Solid fraction =0.1%; (b) solid fraction = 1.0%; (c) solid fraction = 25.0%;(d) solid fraction = 70.0%.The size of computational domain is 600 µm × 600 µm × 600 µm.

3.2 中间合金添加量对铝合金凝固过程的影响

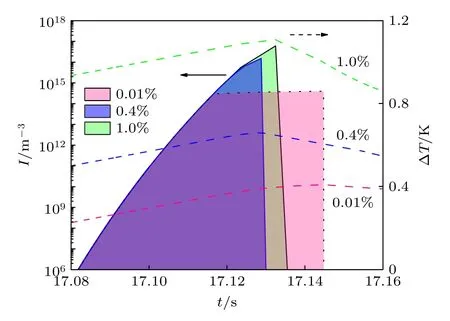

图5 为工业纯铝熔体中添加不同数量Al-5Ti-1B 中间合金凝固时,α-Al 异质形核率与熔体过冷度随时间的变化关系.可以看出, 当Al-5Ti-1B 中间合金加入量为0.01%时,α-Al 在熔体过冷度约为0.4 K 时开始形核.形核过程中, 阶段I 的形核主要受熔体过冷度的控制, 形核率随熔体过冷度的增大不断增加.异质形核过程进入阶段II 时, 熔体中有效TiB2粒子数量不足,α-Al 形核受到熔体中有效TiB2粒子数量限制.随着凝固潜热释放速度的增加, 熔体过冷度开始降低, 再辉发生, 形核过程停止.形核过程中阶段I 和II 持续时间分别占总形核时间的50%左右.当Al-5Ti-1B 加入量为0.4%和1.0%时, 由于Al-Ti 合金体系富铝角液相线斜率为正值, 额外的溶质Ti 含量的增加使液相线温度提高, 因此熔体形核时达到的最大形核过冷度较大, 熔体中有效TiB2粒子数量随之增加.当熔体过冷度分别约为0.6 和1.0 K 时,α-Al 开始形核.形核过程中, 阶段I 发生的时间占整个形核过程的90%左右.阶段II 发生较短时间后, 熔体中形核及晶粒生长带来的固相分数增加释放凝固潜热速率足够快, 熔体过冷度开始降低, 再辉发生,形核过程停止.

图5 不同数量Al-5Ti-1B 中间合金细化工业纯铝凝固时异质形核率I, 熔体过冷度ΔT 随时间的变化.熔体冷速为3.5 K/sFig.5.Calculated heterogeneous nucleation rate I of α-Al and the undercooling of the melt ΔT for the CP-Al inoculated by different amount of Al-5Ti-1B master alloy at a cooling rate of 3.5 K/s.

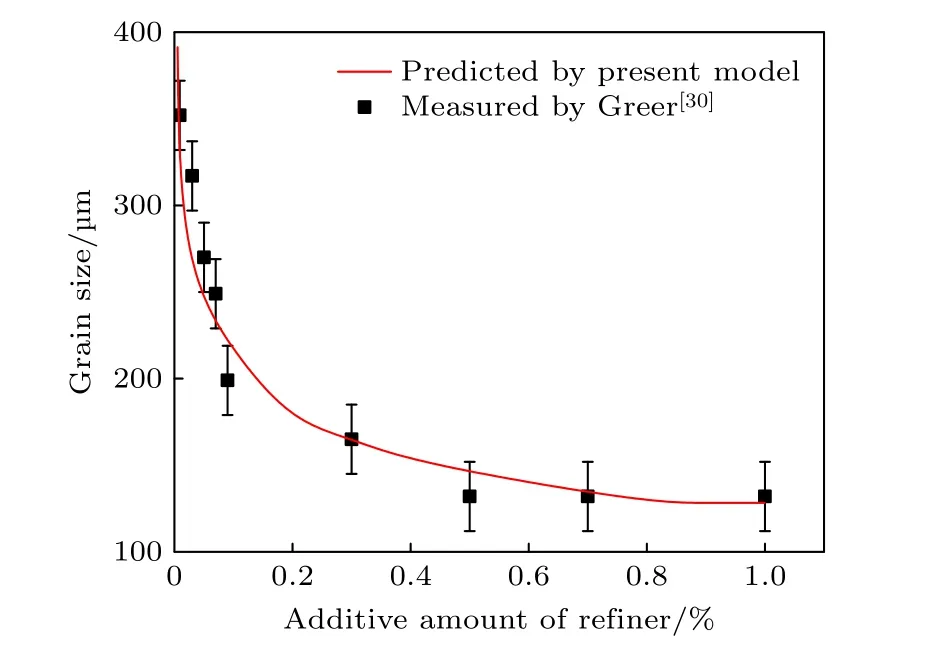

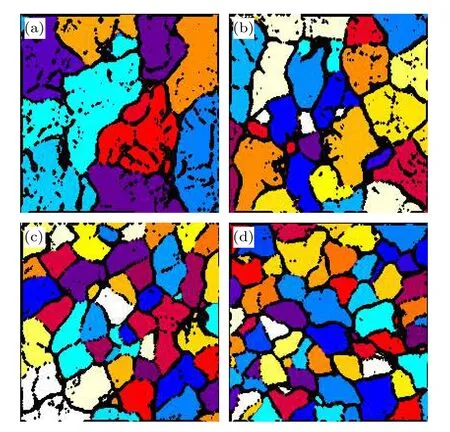

图6 为模拟计算的工业纯铝最终凝固组织.可以看到, 随着中间合金添加量的增加, 凝固组织中含有的晶粒数目逐渐增多, 晶粒尺寸逐渐减少.当凝固组织晶粒尺寸较大时, 枝晶的枝晶臂均较发达, 晶粒大小分布较分散.这类凝固组织通常具有较差力学能与后续加工性能.随着晶粒尺寸的降低, 枝晶臂的生长受到限制, 凝固组织主要以均匀细小的等轴晶粒组成.图7 给出了不同数量细化剂细化工业纯铝晶粒尺寸的预测值与实验值.可以发现, 模拟结果与实验结果符合得较好.

图6 不同数量Al-5Ti-1B 中间合金细化工业纯铝凝固组织模拟结果 (a) 0.005%; (b) 0.01%; (c) 0.4%; (d) 1.0%.熔体冷速为3.5 K/s.计算区域尺寸为900 µm × 900 µm ×900 µmFig.6.Simulated solidification microstructure for the CP-Al melt inoculated by different amount of Al-5Ti-1B master alloy at a cooling rate of 3.5 K/s: (a) 0.005%; (b) 0.01%;(c) 0.4%; (d) 1.0%.The size of computational domain is 900 µm × 900 µm × 900 µm.

图7 不同数量Al-5Ti-1B 中间合金细化工业纯铝晶粒尺寸预测结果与实验结果.熔体冷速为3.5 K/s.误差棒为标准偏差Fig.7.Predicted and measured grains size vs.the additive amount of Al-5Ti-1B master alloy for the inoculated CP-Al at a cooling rate of 3.5 K/s.The error bars represent the standard deviations.

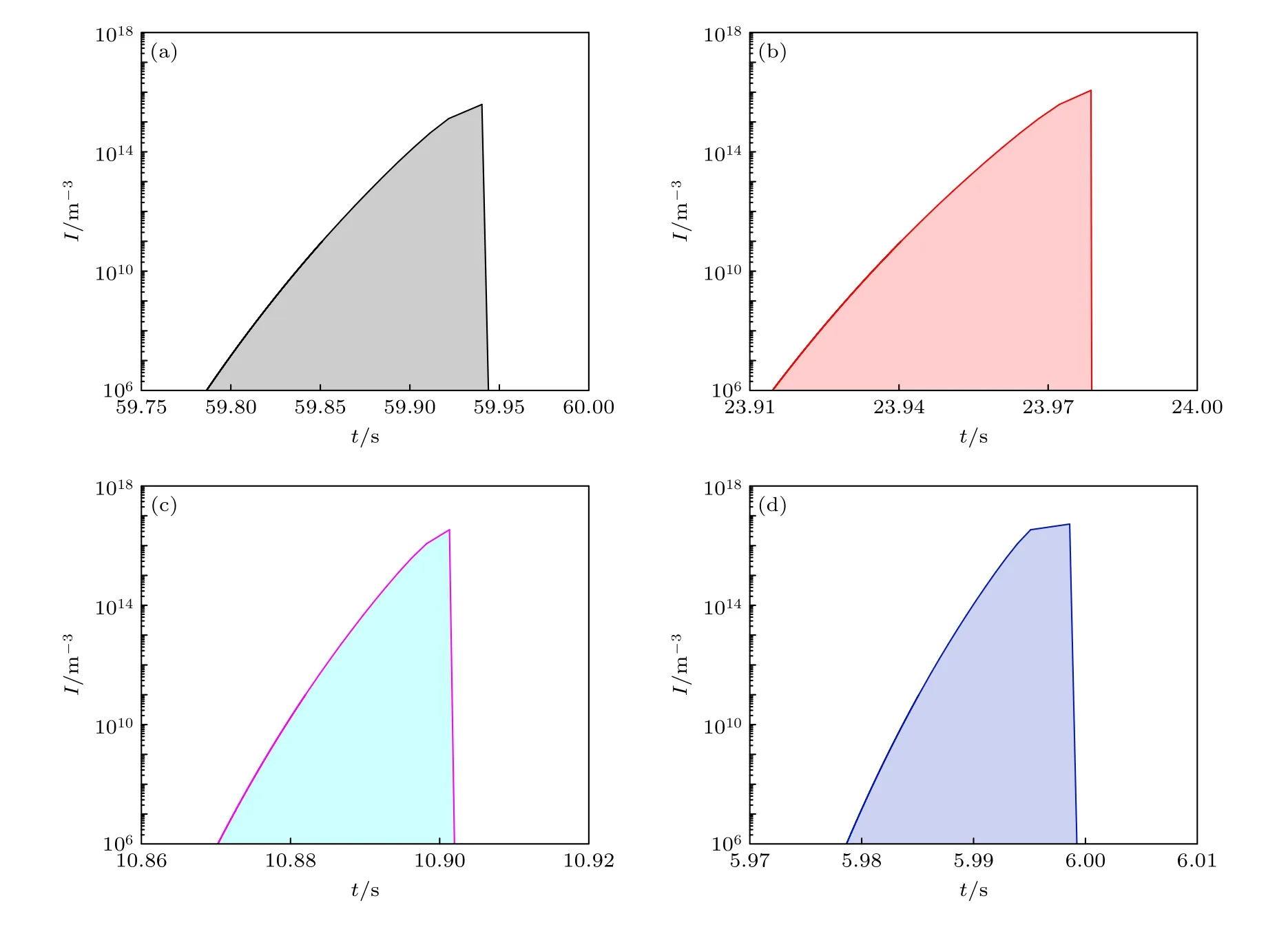

图8 不同冷却速度下经0.5% Al-5Ti-1B 中间合金细化处理, 工业纯铝凝固时α-Al 形核率随时间的变化 (a) 1.0 K/s;(b) 2.0 K/s; (c) 5.5 K/s; (d) 10.0 K/sFig.8.Calculated heterogeneous nucleation rate of α-Al during cooling the CP-Al inoculated by 0.5% Al-5Ti-1B master alloy at the different rate: (a) 1.0 K/s; (b) 2.0 K/s; (c) 5.5 K/s; (d) 10.0 K/s.

3.3 冷却速度对细化处理条件下铝合金凝固过程的影响

图8 给出了不同冷速条件下α-Al 异质形核率随时间的变化.可以看出, 当熔体的冷却速度为1.0, 2.0 和5.5 K/s 时, 第I 阶段形核占据了α-Al异质形核的大部分, 第II 阶段形核只持续很短的时间后, 再辉发生, 形核停止(如图8(a)—图8(c)).当熔体的冷却速度为10 K/s 时, 形核阶段I 持续时间所占比例降低, 之后阶段II 的形核过程受熔体中异质核心粒子数量的限制, 直到再辉发生, 形核停止, 如图8(d).

图9 为不同冷速条件下, 0.5% Al-5Ti-1B 中间合金细化处理工业纯铝凝固组织的模拟结果.可以看到, 随着熔体冷却速度的增加, 凝固组织中含有的晶粒数目逐渐增多, 晶粒尺寸逐渐减少.当熔体冷却速度较低时, 凝固过程中形核数目较少, 凝固组织晶粒较大.当熔体冷却速度较高时, 凝固过程中短时间内产生的晶核数目较多, 晶粒没有充足的时间长大, 枝晶的枝晶臂生长受到周围晶粒的阻碍, 合金最终凝固组织主要以均匀细小的等轴晶粒组成.图10 给出了不同冷速条件下经0.5% Al-5Ti-1B 中间合金细化, 工业纯铝晶粒尺寸的预测值与实验值.可以发现, 模拟结果与实验结果符合得较好.

图9 0.5%Al-5Ti-1B 中间合金细化工业纯铝, 在不同冷却速度凝固后凝固组织的模拟结果 (a) 1.0 K/s; (b) 2.0 K/s;(c) 5.5 K/s; (d) 10 K/s.计算区域尺寸为900 µm × 900 µm ×900 µmFig.9.Simulated solidification microstructure for the CP-Al melt inoculated by 0.5% Al-5Ti-1B master alloy at the different cooling rate of the melt: (a) 1.0 K/s; (b) 2.0 K/s;(c) 5.5 K/s; (d) 10 K/s.The size of computational domain is 900 µm × 900 µm × 900 µm.

图10 0.5%Al-5Ti-1B 中间合金细化工业纯铝, 在不同冷却速度下凝固后晶粒尺寸预测结果与实验结果.误差棒为标准偏差Fig.10.Predicted and measured grains size vs.the cooling rate of the melt for the CP-Al inoculated by 0.5%Al-5Ti-1B master alloy.The error bars represent the standard deviations.

4 结 论

采用耦合群体动力学方法与元胞自动机方法建立了描述细化处理条件下工业纯铝凝固微观组织演变的数值模型.该模型使用群体动力学方法计算α-Al 的非均匀形核过程及α-Al 晶粒的初始球形生长过程, 使用元胞自动机方法来计算晶粒的枝晶演变过程.利用建立的模型, 通过输入中间合金内TiB2粒子尺寸分布、添加量以及合金熔体冷却速度等工艺参数, 可描述不同凝固条件下工业纯铝凝固微观组织演变过程, 预测细化处理后工业纯铝凝固微观组织形貌.