碳罐用玻璃纤维增强尼龙材料性能研究

2021-05-06阎志敏杜国毅张海生姚坤成陈剑锐许建稳

王 亮, 阎志敏, 杜国毅, 张海生, 姚坤成,陈剑锐, 许建稳, 蔡 青

(1.廊坊华安汽车装备有限公司,河北廊坊 065000;2.上海普利特复合材料股份有限公司,上海 201707)

0 前言

节能减排是汽车行业的重要目标,国Ⅵ标准的正式颁布对燃油蒸发排放限值和加油过程中污染物排放限值提出了更高的要求[1]。碳罐作为燃油系统的核心部件,其各项性能决定了污染物排放是否达标[2]。同时,碳罐的承压爆破性能也是关键的性能指标,因为其不仅关系到碳罐在工作过程中的吸附和脱附能力,而且关系到碳罐在使用过程中的安全性[3]。

尼龙(PA)以其良好的耐热性、耐油性、自润滑性、电绝缘性及优异的力学性能被广泛地应用在电子电器、汽车、航空、航天等高新技术领域,是当今世界用量最大的工程塑料之一[4-5]。碳罐作为燃油系统的重要部件,不仅要能在-40~140 ℃正常使用,而且要耐砂石冲击、耐盐雾腐蚀,以及耐各种油、洗涤剂的侵蚀[6-7]。综合以上要求,PA材料是碳罐原料的首选。

为获取碳罐设计的最佳方案,笔者以PA作为基体材料、玻璃纤维作为增强材料,通过爆破实验研究了不同配方材料和不同焊接工艺对碳罐耐压强度的影响。

1 实验部分

1.1 主要原料

尼龙6(PA6),YH800,岳化化工股份有限公司;

尼龙66(PA66),EPR27,神马工程塑料有限责任公司;

透明尼龙(PA6I),TM01,山东东辰工程塑料;

玻璃纤维,301HP,重庆国际复合材料有限公司;

增韧剂,N413A,宁波能之光新材料科技股份有限公司;

有机黑色粉、无机黑色粉、抗氧剂,市售。

1.2 主要设备及仪器

双螺杆挤出机,TSE-35/600-22-44型,南京瑞亚挤出机械制造有限公司;

电子天平,XS104型,梅特勒-托利多国际有限公司;

游标卡尺,0~200 mm,桂林可立德精密仪器有限公司;

电子冲击试验机,B5102.202型,德国兹韦克罗睿集团;

电子万能材料试验机,BTC-FR0C0TH.A50型,德国兹韦克罗睿集团;

差示扫描量热仪,DSC/DSC 8000型,珀金埃尔默股份有限公司。

1.3 试样制备

1.3.1 玻璃纤维增强复合材料配方设计

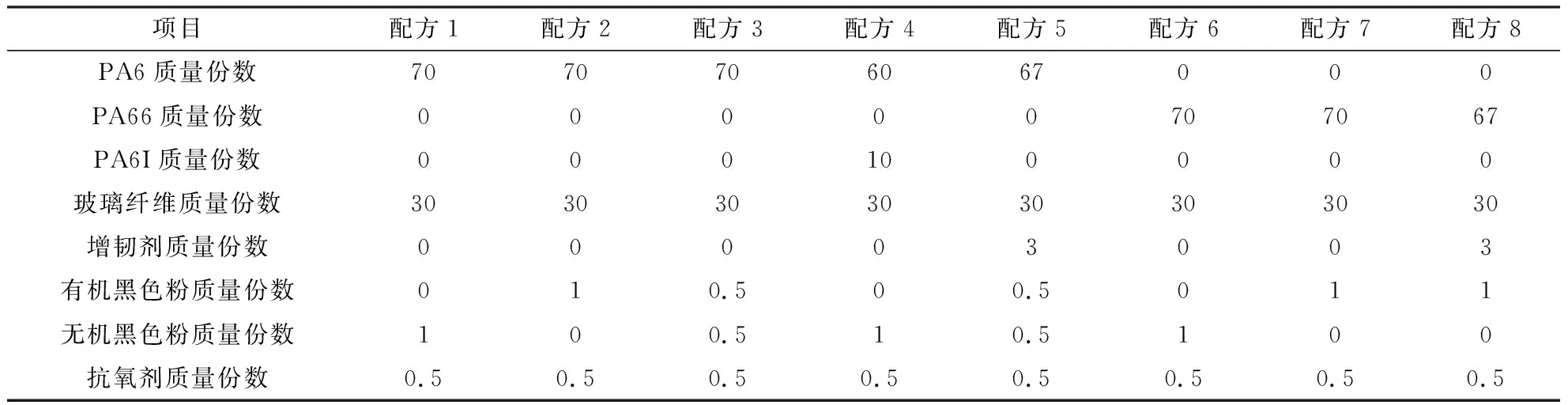

碳罐原料的配方见表1。配方1为PA6、玻璃纤维和无机黑色粉组成的玻璃纤维增强材料基础配方;配方2在配方1基础上将无机黑色粉更换为有机黑色粉以调整结晶温度;配方3通过改变无机和有机黑色粉的比例来调整结晶温度;配方4通过部分改变基体组成,增加了PA6I以考察结晶度降低对材料性能的影响[8-9];配方5通过引入增韧剂,考察其对材料刚性及韧性的影响;配方6至配方8则是将PA6换为PA66,用于对比PA6与PA66基体复合材料的性能差异。

表1 碳罐原料配方

1.3.2 玻璃纤维增强复合材料的制备

(1) 制备前准备。

取适量PA材料放置于电加热干燥箱,110 ℃烘干去除水分,双螺杆挤出机和注塑机预热0.5 h后使用。

(2) 双螺杆挤出造粒。

取烘干水分后的PA材料按照表1所提供的8个配方进行混合,待混合均匀后加入到双螺杆挤出机中,经螺杆机械共混、熔融塑化、挤出、水槽冷却、切粒后制得玻璃纤维增强复合材料。

(3) 注塑成型。

玻璃纤维增强复合材料粒子经电加热干燥箱110 ℃烘干去除水分后,加入到预设好的卧式注塑机中制成标准测试样条待测试。

1.4 测试与表征

采用电子冲击试验机按照ISO 179-1—2010 《塑料 摆式冲击性能的测定 第1部分:非机械冲击试验》进行试样缺口冲击性能测试,样条尺寸为80 mm×10 mm×4 mm,缺口深度为2 mm,测试温度为23 ℃;采用电子万能材料试验机按照ISO 178—2012 《塑料 弯曲性能的测定》进行试样弯曲性能测试,样条尺寸为80 mm×10 mm×4 mm,加载速度为2 mm/min;采用电子万能材料试验机按照ISO 527-2—2012 《塑料 拉伸性能测试方法》进行试样拉伸性能测试,样条尺寸为170 mm×10 mm×4 mm,细颈处宽度为10 mm,以拉伸速度为5 mm/min测试试样的拉伸强度,采用拉伸速度为1 mm/min测试试样的拉伸模量。

1.5 爆破盒焊接和爆破实验

爆破压力测试是一种测试焊接件性能的有效手段,测试方法一般是向焊接部件内注入空气,增加压力直到部件失效(一定压力下保压5 min)。焊接之后放置24 h后进行爆破实验,以材料被从焊接位置爆开的最大气压强作为其爆破强度。焊接和爆破实验在自制的爆破盒制件上进行,焊接深度在0.5~3.0 mm直接进行调试,焊接面积为7.6 cm2。

1.6 碳罐的焊接和爆破实验

碳罐由本体和端盖经振动摩擦焊接而成,焊接强度通常由爆破实验来评估。爆破实验过程为:

(1) 通过电脑控制的爆破试验台发出信号给水箱里的进水管,进水管与碳罐一端用快插方式或者卡箍连接,堵住其余的管口;(2) 密封碳罐的其余两个管口,留一个进水的管口,不插入快插,电脑控制放水;(3) 待管中可看到水后,电脑指示水压清零,连接碳罐并关闭水箱;(4) 以0.13 MPa条件保压1 min后,继续以0.10 MPa/s的速度上升,直至碳罐爆炸,记录失效压力。

2 结果与讨论

2.1 配方对材料性能的影响

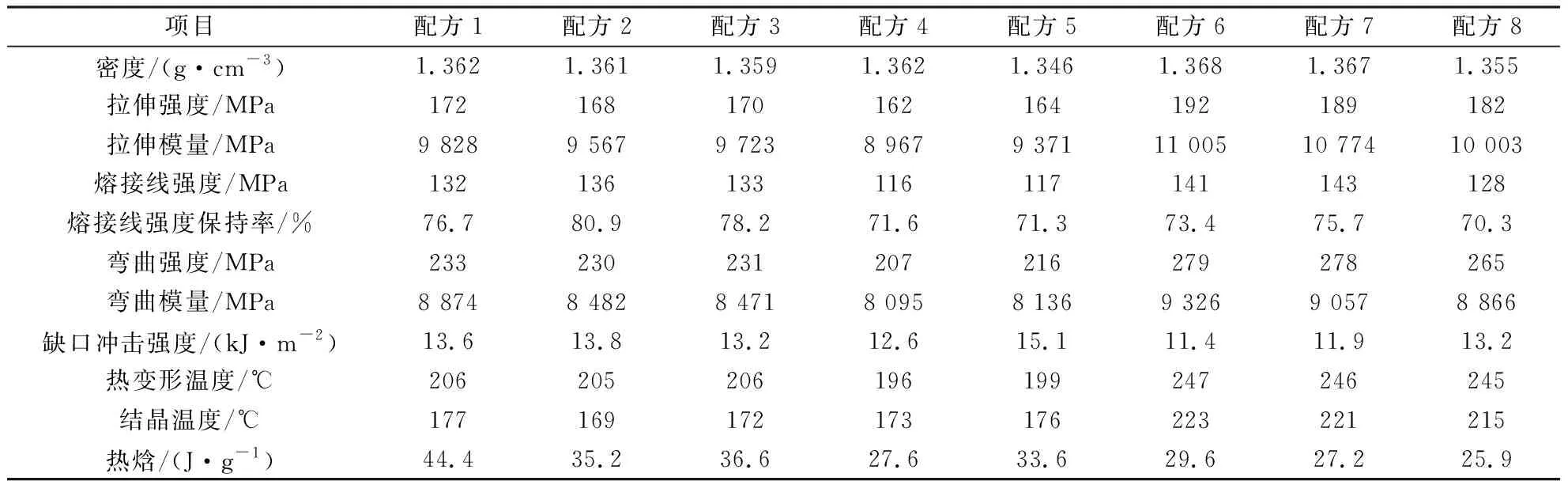

各配方试样的力学性能数据见表2。

表2 试样的力学性能数据

对比表2中配方1~3的数据可以看出,有机黑色粉的引入使材料结晶温度下降,所以注塑成型冷却时在熔接线处有更多的时间进行分子链化学键连接,导致熔接线强度保持率(熔接线强度与拉伸强度的比值)有所提高,从而可以为材料提供更好的加工窗口。此外,有机黑色粉引入后结晶度略有减小(结晶度可通过热焓来比较,热焓越大结晶度相对更高),材料刚性略有降低。对比配方1和配方4,引入PA6I后结晶温度略有下降,但结晶度明显降低,从而影响整体的力学性能,同时熔接线强度保持率下降。对比配方3和配方5可以看出:引入增韧剂后材料韧性(缺口冲击强度)提高,但配方体系的相容性变差,所以熔接线强度保持率有所下降。配方6、配方7与配方1~3的组成和结果类似——引入有机黑色粉后结晶温度略有降低,使得注塑成型冷却时在熔接线处有更多的时间进行分子链化学键连接,与未添加有机黑色粉时相比,树脂在相同温度下可以更好地熔合,熔接线强度保持率上升。配方8中,增韧剂的引入使材料刚性下降、韧性提高,但由于配方整体相容性变差,熔接线强度保持率有所下降。根据实验数据总结:有机黑色粉的引入提升熔接线强度保持率,增韧剂的引入减小熔接线强度保持率。

2.2 结构设计对焊接强度的影响

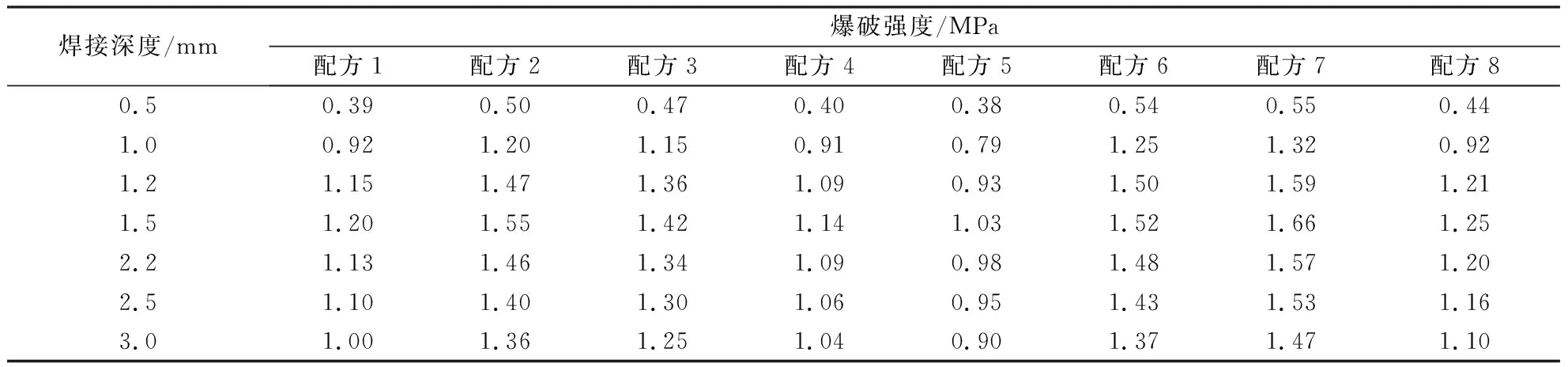

爆破盒的爆破强度与材料组成、焊接深度的关系见表3。对比配方3和配方5,增韧剂的加入使得爆破强度降低;对比配方1、配方2、配方3、配方6、配方7,适当降低材料结晶温度,增加分子链化学键连接的时间,有助于提升爆破强度。对比配方1和配方4,树脂基体改变后结晶度降低,整体爆破强度也下降。上述结论都验证了材料分析结果。对比所有配方在不同焊接深度时的爆破强度,可以看出焊接深度为1.2~2.2 mm时爆破强度相对较高,焊接深度在1.5 mm时爆破强度最大。

表3 23 ℃环境下爆破强度与材料组成、焊接深度的关系

2.3 焊接工艺对焊接强度的影响

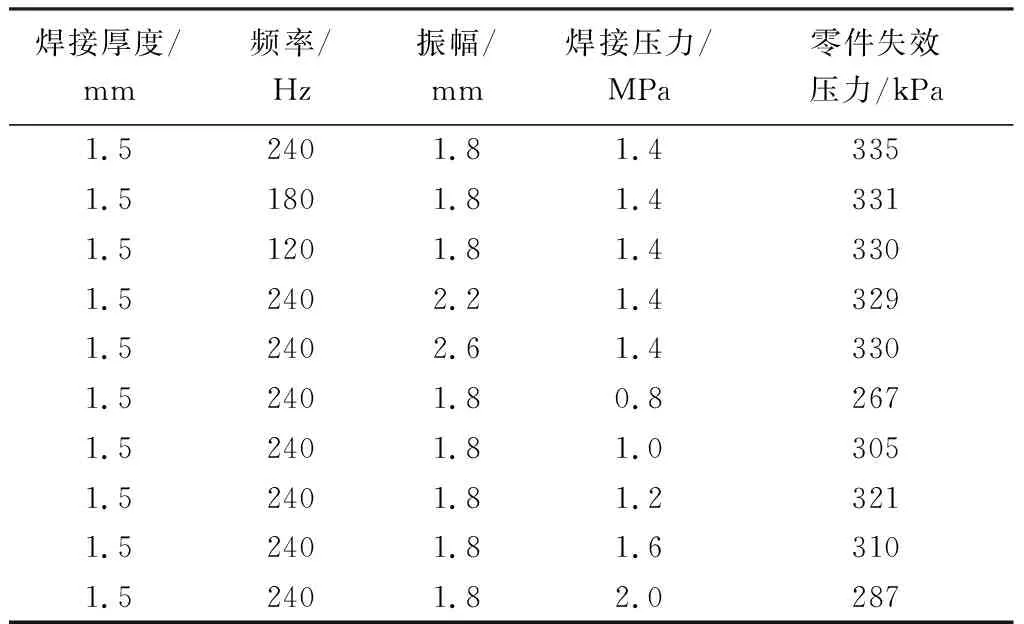

根据上述实验数据,通过固定焊接面结构和焊接厚度,即同一配方条件下(本文选取配方2)可以考察不同频率、振幅和焊接压力对零件失效压力的影响(见表4)。由表4可以看出,焊缝的焊接强度对振动频率和振幅并不敏感。对于玻璃纤维增强PA材料,应尽可能限制或减少熔体流动,这是因为熔体的横向流动(垂直于玻璃纤维方向的流动)会导致玻璃纤维排布方向发生改变,从而使焊缝的焊接强度降低。焊接压力过大会导致大量熔体流出焊缝区域,熔体层下方的冷态塑料进行粘接形成冷焊缝,大大减小焊接强度。

表4 频率、振幅和焊接压力对零件失效压力的影响

3 结语

笔者分别以PA6和PA66为基体材料,玻璃纤维为增强材料,考察了色粉、增韧剂及不同焊接工艺对碳罐承压爆破性能的影响,通过研究得出以下结论:

(1) 不同类型色粉对于材料结晶的作用不同,有机色粉可使结晶温度下降,使试样的熔接线强度和碳罐的承压爆破性能都有所提高。

(2) 当加入增韧剂后,会破坏树脂基体与填充物间的相容性,导致焊缝的焊接强度下降。

(3) 当焊接深度在1.5 mm时,焊接强度最大,碳罐的承压爆破性能最佳。

(4) 振动频率和振幅对焊接强度的影响不大,焊接压力选择1.4 MPa为宜。