大分子阻燃剂的研究进展

2021-05-06张英强杨晨熙李志杰

陈 琦, 张英强, 杨晨熙, 李志杰

(1.上海应用技术大学 材料科学与工程学院,上海 201418;2.上海英科实业有限公司,上海 201417)

0 前言

近年来,随着环保和安全需求日益得到社会重视,高分子材料阻燃技术快速发展。然而,传统的阻燃技术主要是通过在高分子材料中添加大量的小分子阻燃剂来实现,这类阻燃剂存在阻燃剂添加量大、与基体相容性差、易迁移、易吸湿、热稳定性差、阻燃效果不佳等缺陷[1-3]。从体系角度出发,寻求更加有效地解决高分子材料阻燃问题的方法,是目前行业研究的重点和热点[4-6]。近年来,反应型阻燃、复合阻燃、协同阻燃、大分子阻燃等阻燃技术得到一定程度的发展[7-10],笔者就大分子阻燃技术在近年来的发展情况进行阐述。

1 大分子阻燃剂

大分子阻燃剂是将小分子阻燃剂结构通过化学反应得到的一种富含阻燃元素结构、与高分子间相互作用较好的大分子阻燃化合物。大分子阻燃剂具有五大特点:(1) 相对分子质量较大,不易迁移;(2) 相对于小分子阻燃剂,稳定性更好;(3) 与高分子基体的相容性更好;(4) 结构中含有更多的阻燃元素或基团;(5) 不易制备。

2 大分子阻燃剂的制备技术

制备大分子阻燃剂的关键是寻找合适的大分子阻燃剂结构和优选工艺路线。较为理想的大分子阻燃剂应具有多种阻燃元素或者结构基团,具有较好的热稳定性、一定的分子质量,以及与多数基体间优良的相容性。

2.1 含磷含氮的大分子阻燃剂

大量研究发现,磷、氮元素之间具有较好的增效和协同作用。赵巍等[11]通过三聚氰胺四亚甲基硫酸膦齐聚物(MTMPSO)与聚磷酸铵(APP)一系列阻燃复配实验,将膨胀阻燃体系(IFR)添加到聚乙烯(PE)中,探讨不同质量分数的阻燃剂对PE阻燃性能的影响。结果表明:添加IFR的PE在800 ℃下的残炭质量分数为23.4%,说明该IFR在高温下具有较好的成炭能力;当PE中IFR质量分数达到32.0%时,垂直燃烧通过UL 94 V-0级,极限氧指数(LOI)为26.0%;IFR增强了材料的弯曲强度,与其他无卤阻燃剂相比,IFR的添加不仅达到了同样的阻燃效果,而且对材料的力学性能影响更小。MTMPSO的结构见图1。

图1 MTMPSO的结构示意图

张丽丽等[12]以苯基膦酰二氯和哌嗪为原料合成了一种新型大分子含磷氮阻燃剂——聚苯基磷酰哌嗪,其制备途径见图2。结果表明:该大分子阻燃剂对聚碳酸酯具有明显的阻燃作用,添加质量分 数为7.0%阻燃剂后的聚碳酸酯的LOI为34.8%。

图2 聚苯基磷酰哌嗪的制备途径

谢华理等[13]合成了一种新型具有自由基淬灭功能的大分子膨胀型阻燃剂(HAPN),并将其与APP复配阻燃聚丙烯(PP),研究HAPN与APP的质量比对PP阻燃性能的影响,并探讨了HAPN与APP协同阻燃PP的作用机理。HAPN的合成路线见图3。

PDTA—一取代哌啶胺三嗪; BPPA—N,N′-二 (2-氨乙基)-苯基磷酰二胺。

HAPN与APP可在聚合物凝聚相中快速形成致密的膨胀炭层,有效阻隔可燃气体、氧气及热量的传输;同时,受阻胺基团的自由基淬灭作用抑制了凝聚相中PP的降解,并阻断气相中的自由基链式反应,加速火焰熄灭。

ADNER D等[14]通过含磷丙烯酸酯单体的聚合合成了大分子结构的阻燃剂。采用挤压法将阻燃剂掺入聚对苯二甲酸乙酯中。通过垂直和水平方向的小火焰测试,以及锥形量热法,研究了燃烧行为。结果表明:含质量分数为2.5%阻燃剂的样品通过了垂直燃烧测试(UL 94 V-2级,20 mm火焰);根据FMVSS 302—1998 《交通工具车厢内饰材料的燃烧测试》的要求,水平燃烧测试不能点燃样品,LOI为28%;锥形量热测量表明,燃烧的总热释放量(THR)有所下降。

MU X W等[15]制备了一种新型的含磷、含氮的9,10-二氢-9-氧杂-10磷杂菲-10-氧化物(DOPO)共价有机骨架(COFs)纳米片(记为DOPO-COFs),并通过原位聚合与环氧树脂(EP)结合。结果表明:分散良好的DOPO-COFs有助于提高EP的热学、力学和阻燃性能;添加质量分数为3.2%DOPO-COFs的EP(EP/3.2%DOPO-COFs)的失重率降低了29.4%;EP/3.2% DOPO-COFs的储能模量(30 ℃)和断裂强度比未处理的分别提高了64.5%和15.6%;EP/3.2%DOPO-COFs的热释放速率峰值(PHRR)、THR分别下降了18.4%和18.5%;分散良好的DOPO-COFs有助于提高烧焦物的石墨化程度,导致PHRR的降低和气态热解产物(一氧化碳、羰基和芳香化合物)的还原,从而抑制了EP的火灾隐患。

LIU Y L等[16]以APP、发泡剂(CFA)和稀土元素层状双氢氧化物(LDH)为阻燃剂,制备了一种复合阻燃剂,用于提高乙烯-醋酸乙烯酯共聚物(EVA)基体的阻燃性、热稳定性和抑烟性能。结果表明:与纯EVA相比,所有复合材料的最大热降解温度提高了37 K以上;镧元素双氢氧化物(S-LaMgAl)/APP/CFA/EVA、铈元素双氢氧化物(S-CeMgAl)/APP/CFA/EVA、钕元素双氢氧化物(S-NdMgAl)/APP/CFA/EVA可根据垂直燃烧测试(UL 94 V-0级)实现自熄行为;THR、产烟率(SPR)和一氧化碳产率(COP)也显著降低。

2.2 含磷含硅的大分子阻燃剂

WANG L C等[17]成功合成了含磷含硅的大分子阻燃剂螺环季戊四醇二磷酸二磷酰氯/9,10-二氢-9-oxa-10-磷酸三烯-10-氧化物/乙烯基甲基二甲氧基硅烷(SPDV),其结构式见图4。SPDV和氢氧化镁(MDH)复配之后阻燃EVA,当EVA、MDH、SPDV按质量比10∶5∶3混合后,LOI为29.4%,UL 94达到V-0级,并且没有熔滴。

图4 SPDV的化学结构

何继辉等[18]评价了含硅阻燃剂(SFR-H)和三聚氰胺尿酸盐(MCA)/APP IFR用于PE阻燃的协同效应。结果表明:SFR-H/APP/MCA 协同阻燃体系可明显提高PE的LOI和降低燃烧热释放速率(HRR), 具有较好的协同阻燃性,两者在燃烧过程中一起热氧化分解,形成陶瓷状含硅、硼、磷元素的化合物,对表面膨胀炭层起增强作用,同时也提高了膨胀炭层的热氧稳定性和阻隔性能,从而提高了阻燃效果。

LI Z Q等[19]通过实验发现,添加质量分数为2.5%的联苯磺酰基倍半硅氧烷(ODPSS)和质量分数为2.5%DOPO的EP比直接添加质量分数为5%DOPO或者直接添加质量分数为5%ODPSS的EP具有更好的阻燃效果,说明ODPSS与DOPO具有显著的协效阻燃作用,其作用机理为DOPO发挥凝聚相促进成炭作用和气相抑制燃烧作用,而ODPSS则提高了炭层的稳定性。

宁娟霞等[20]研究了自制含磷氮及磺酸盐集于一体的硫氮磷(SNP)阻燃剂对聚碳酸酯 (PC)热分解的影响,通过 Kissinger法(K法)和Flynn-Wall-Ozawa法(FWO法)计算,其分解活化能相对纯PC分别降低9.9%和9.0%,而且促进了氮气氛围下的成炭,成炭质量增加28%,提高了PC的阻燃性能。

2.3 含磷含氮含硅的大分子阻燃剂

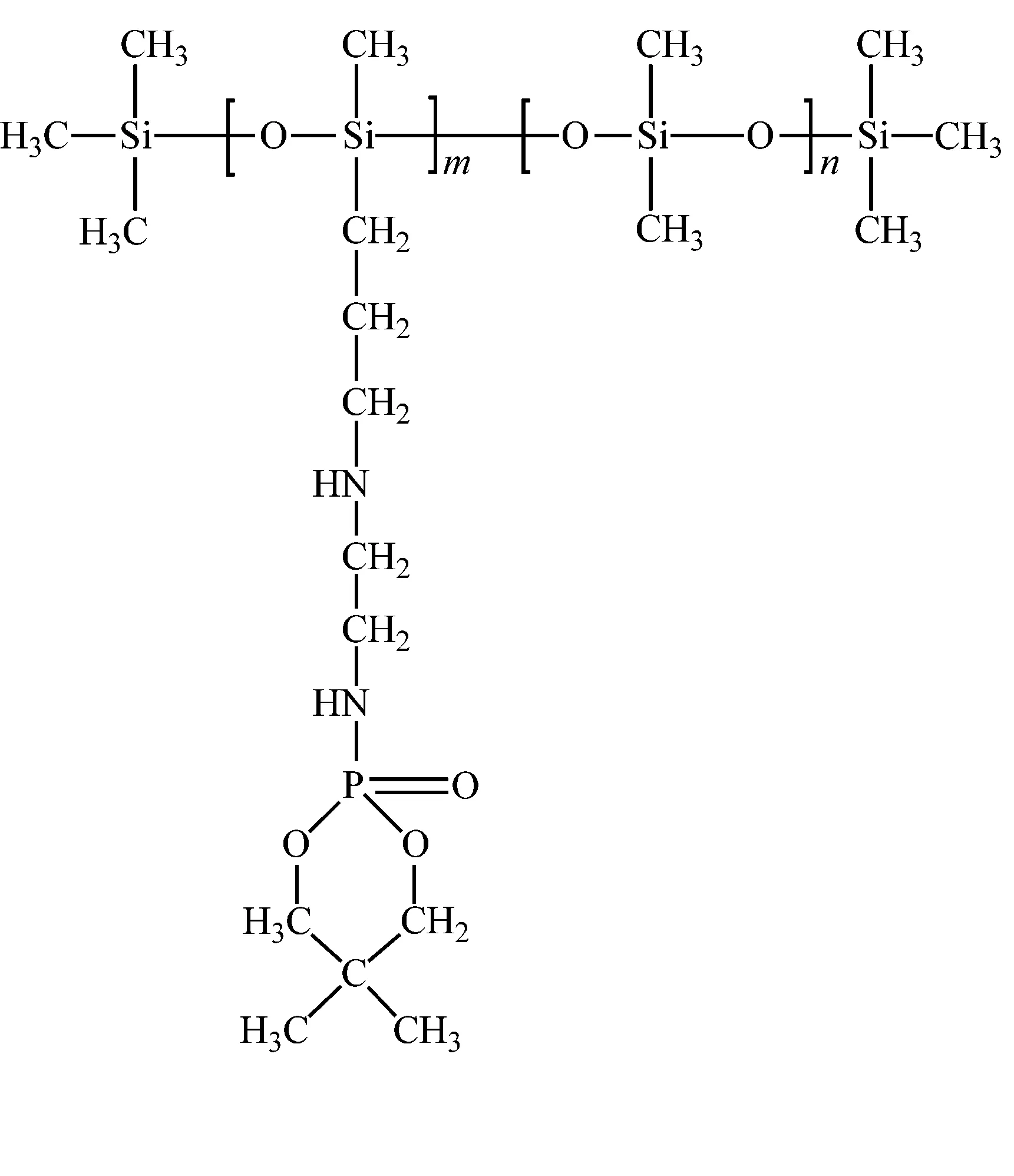

韦平等[21]以新戊二醇、三氯氧磷、二羟基硅油和氨基烷氧基硅烷为原料,成功制备了2类含磷、氮、硅的膨胀型大分子阻燃剂,分别为 PSiN Ⅰ和PSiN Ⅱ,结构式见图5,并将其用于PP阻燃。结果表明:磷、硅、氮元素存在阻燃协效性,明显提高了PP降解后的残炭质量分数,大大改善了阻燃性能。

(a) PSiN Ⅰ

陈少华等[22]采用对苯二胺、三氯氧磷、季戊四醇和氨基硅油成功制备了一种磷、氮、硅一体化的新型膨胀型阻燃剂(P-N-Si IFR),结构式见图6,并将其应用于PP的阻燃。结果表明:含有P-N-Si IFR质量分数为 30%的PP阻燃体系的LOI可达34%,平均热释放速率(MHRR)和残炭质量分数分别为94 kW/m2和15.2%;优于磷-氮膨胀型阻燃剂(P-N IFR)加入PP体系的30.7%(LOI)、240 kW/m2(MHRR)、8.7%(残炭质量分数),在阻燃和增强热稳定性效果方面更加明显。

图6 P-N-Si IFR 结构示意图

QIU Y等[23]通过实验发现添加质量分数为1%硅氧烷(MVC)、质量分数为3% DOPO 和三嗪环结构化合物(TGD)的EP比直接添加质量分数为4%TGD 或者质量分数为4%MVC 的EP具有更好的阻燃效果,并认为 MVC 与 TGD 组成的P-N-Si IFR同时发挥了凝聚相和气相阻燃机理,并表现出了明显的协效作用。

曲立杰[24]制备了以二氧化硅(SiO2)包覆 HPCTP的微胶囊化P-N-Si 协同阻燃剂 Si(H),并用于制备 EP 复合材料。结果表明:与纯EP相比,Si(H)微胶囊及2种硅烷偶联剂(KH550、KH560)增强的EP复合材料在添加质量分数为1%时,即1.0Si(H)/EP-550和1.0Si(H)/EP-560,复合材料的 PHRR分别明显降低了34.1%和44.7%。THR分别为114.4 MJ/m2和 122.9 MJ/m2,与纯EP的139.4 MJ/m2相比降低明显。

2.4 有机-无机大分子阻燃剂

环三磷腈衍生物是一种新型的有机-无机磷氮阻燃体系,具有稳定的六元环刚性结构,热稳定性好,在凝聚相中阻燃效果突出,是目前研究的热点。

马海云等[25]以六氯环三磷腈(HCCP)与1-氧基磷杂-4-羟甲基-2,6,7-三氧杂双环[2,2,2]辛烷(PEPA)为原料,合成出一种磷腈衍生物阻燃剂六(1-氧代-1-磷杂-2,6,7-三氧杂双环[2,2,2]辛烷-4-亚甲基) 环三磷腈(PEPAP)(见图7)。结果表明:当PEPAP 质量分数为25%时体系的LOI为29.4%,且该体系能够通过UL 94 V-0级;体系残炭炭层完整致密且含有磷酸酯类结构,表明PEPAP是固相阻燃机理。

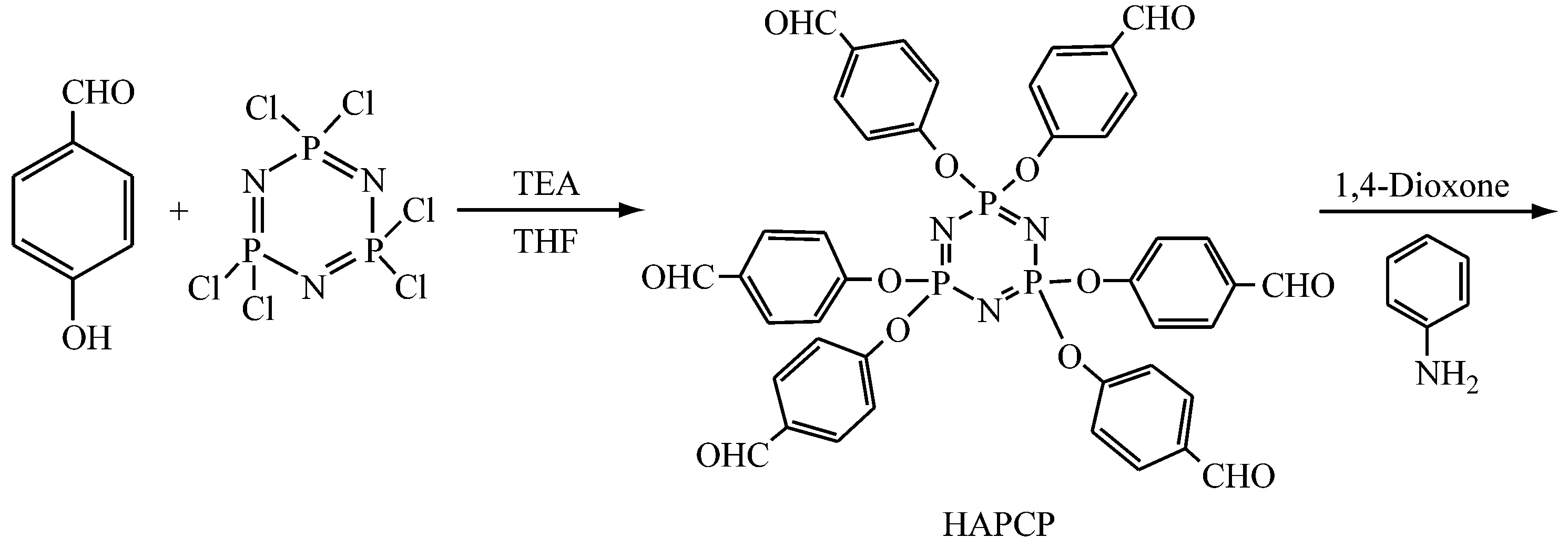

针对PEPAP价格昂贵、不易推广的问题,江民文等[26]使用价格低廉的苯胺替代对氨基苯酚,并通过取代反应、缩合反应和加成反应等合成了一种无机-有机杂化大分子阻燃剂六-[4-(N-苯基氨基-DOPO-次甲基) 苯氧基]环三磷腈(DOPO-PCP) ,并将其用于双酚A型环氧树脂(DGEBA) 阻燃研究中,DOPO-PCP的合成路线见图8。结果表明:该DOPO-PCP阻燃剂在热降解过程,由于分子结构较大,以及存在差异较大的结构残基,不同的结构残基降解过程不同,磷腈和苯氧基残基降解过程中交联,形成隔热炭层,主要遵从凝固相阻燃机理; 而DOPO 残基降解产生难燃性气体。DOPO-PCP表现出兼具气相和凝固相阻燃机理。当DOPO-PCP在DGEBA中添加质量分数达12.2%时,磷质量分数为1.3%,制得的阻燃EP固化物垂直燃烧测试通过UL 94 V-0级,LOI为36.2%,对DGEBA有良好的阻燃性能;DOPO-PCP的添加有效降低了DGEBA燃烧时的THR与总烟释放量。

3 结语

理想的阻燃剂应该具有以下几个特性:(1) 阻燃效率高;(2) 长效性;(3) 与聚合物的相容性好;(4) 无析出性和迁移性;(5) 耐高温,加热下不分解;(6) 不影响材料的加工性能;(7) 不影响材料力学性能和其他性能等;(8) 绿色环保无污染;(9) 不产生有毒物质,对人体无害;(10) 价格低廉等。大分子阻燃剂满足新型阻燃剂的需求。今后将针对不同高分子材料的大分子阻燃剂进行研发,开展大分子阻燃剂的表面迁移设计,开发适用于多种高分子材料应用的改性技术,以及研究开发兼顾高分子材料性能的结构功能型大分子阻燃剂。新型大分子阻燃剂正朝着高效、低毒、低烟、环保和低成本的方向发展,其中IFR、有机硅阻燃剂以及性能优越的有机-无机大分子阻燃剂的开发和利用,必将成为未来阻燃剂研究最活跃的领域。

HAPCA—六对醛基苯氧基环三磷腈; TEA—三乙胺; THF—四氢呋喃; 1,4—Dioxone- 1,4 二氧六环; HPA-PCP—六-(对N-苯基甲亚氨基苯氧基)环三磷腈。