轨道车辆司机室操纵台的研究和设计

2021-05-06王兴伟袁利康齐玉文林立钿

王兴伟, 袁利康, 周 洲, 齐玉文, 林立钿

(1.株洲时代新材料科技股份有限公司, 湖南株洲 412007;2.中车长春轨道客车股份有限公司,长春 130062)

0 前言

随着轨道交通行业的发展和时代的进步,人们对铁路车辆的舒适度、美观度要求越来越高,造型优美、装备高端的车型越来越受到追捧。车头设计作为最能体现车辆美学和产生视觉冲击的部分,在追求车辆提速及个性化的前提下,车头形状变得更加流线化与曲面化。这样给司机室内装,尤其给司机室操纵台人机互动与结构设计带来了新的要求与挑战。同时,随着轨道车辆提速要求车身轻量化、安全环保等性能的提升,传统的金属与玻璃钢材料不再适用于新的司机室操纵台要求。新型复合材料的应用给司机室操纵台人机互动与轻量化设计制造提供了更多的可能性[1-5]。

笔者分析了现有司机室操纵台的结构设计与材料应用特点,针对具体案例,提出新材料设计与应用,实现司机室操纵台的轻量化与人机互动设计,为后续司机室操纵台的设计与发展提供一定参考。

1 司机室操纵台人机互动

司机室操纵台是机车最直接的人机交换设备,司机通过操纵台上各装置发出控制机车指令,完成机车牵引、制动等各项工作,并通过操纵台上各个仪表、显示器等观测机车运行状态。司机室操纵台和内装通过工业设计将车体钢结构、管线、电气机械设备、隔音保温材料等进行有效封装,给司机提供舒适、美观的工作环境。司机室空间小、部件多,需要考虑骨架、电气设备、除霜器、管线等部件的接口和尺寸布局,司机室内部装饰件尤其是操纵台的设计成为了内装设计的难点[6]。司机室操纵台属于多个部件的结合,在考虑各部件受力工况与工业设计的前提下,利用多材料技术实现司机室操纵台最大轻量化成为了研究热点。

1.1 结构类型

从外形上司机室操纵台可分成包厢式结构、半包厢式结构和无包厢结构,见图1。

(a) 无包厢结构

(b) 半包厢结构

(c) 包厢式结构

司机室操纵台的整体结构一般由帽檐、台面和柜体组成。柜体一般又可以分成左柜组成、右柜组成、中间柜组成和前罩板[7]。

帽檐主要为司机室操纵台的造型部件,也是整个工业设计的重点。除造型作用外,帽檐还起到遮光作用,使台面控制按钮在视线范围内更加清晰。有时,帽檐与台面整合一体,无单独结构,使司机室操纵台外观更加一体化。

台面集成了司机室控制器、制动控制器、开关、按钮,以及参数、信号显示的液晶显示屏等,属于主要承力部分,通过螺栓连接在柜体或柜体骨架上。各种面板和显示部分一般采用下沉式安装方式,既能保证操作舒适性,又能保证整体美观性。

柜体部分一般由框架式骨架和面板组成,骨架承受一定的抗变形力,面板主要起到装饰作用。框架式骨架通过螺栓连接在车体骨架上,面板通过螺栓连接在框架式骨架上。在下柜体的立面上,设计有可以打开的检修门,满足柜体中电气元件、管线的安装和维护。对于客户的定制化要求,柜体部分还可以增设冰箱、饮水机、食品加热箱等人性化设备。

1.2 设计要点

司机室操纵台设计最需要体现人机工程学,除了使司机操作尽可能方便舒适外,还要考虑在遇到意外情况时能第一时间作出正确的操作。因此,需要合理布局各种开关、按键、显示屏幕等设备。其中,优先考虑司机的近身作业空间,即当司机以立姿或坐姿进行作业时,手和脚在水平面和垂直平面内所能完成作业的空间范围。除了根据车头形状和司机室内装配合关系进行结构设计外,还要满足3项设计原则。

1.2.1 易操作原则

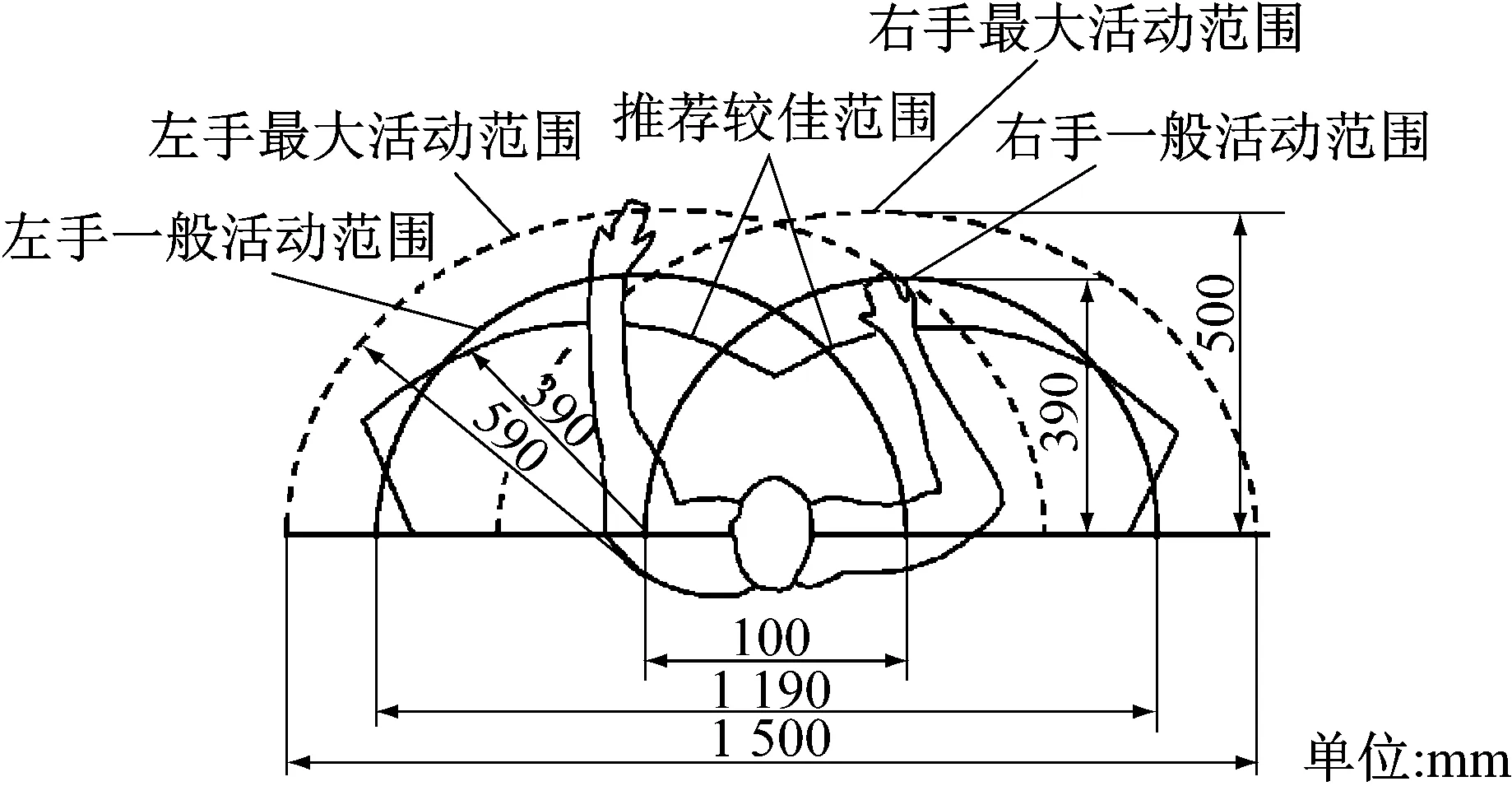

使用频率最高、重要的器件要布置在最佳位置上。最大活动范围为手臂尽量伸直的作业空间,一般活动范围为手臂自然弯曲的作业空间(见图2)。在布置司机室操纵台设备时,对于一些常用的操作装置和控制器应布置在一般活动范围内,如司机操控器、列车制动控制器、单独制动控制器等,最好设置在与肩平行的位置附近,以便于施力,减少司机操作疲劳[8-10]。对于一些不常用的器件则可布置在最大活动范围内。

图2 一般男性平面作业范围

1.2.2 防误操作布局原则

类似功能的器件布置在同一范围内,实现功能分区。一般从左到右布局为制动区、运行区、牵引区。同时,对于同一功能区的按钮,按照重要程度和使用频率,进行分色显示,如:红色表示危险、告急;黄色表示临界状态;绿色表示安全;蓝色表示按需要指定用意;白色表示无特定含义。

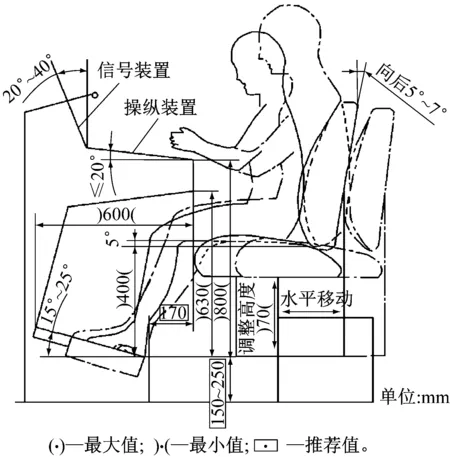

1.2.3 可视角度原则

为了保证司乘人员舒适地观测机车运行信息和操作机车,对于司机室操纵台操作界面的设计,操作装置的布置平面一般设计成与水平面夹角≤20°,信号装置布置平面一般设计成与垂直面夹角为20°~40°(见图3)。司机室操纵台高度设计不能挡住司机视野。

图3 司机坐姿操纵时的推荐值

2 司机室操纵台用新材料发展及特点

2.1 司机室操纵台用材料发展

在较早的司机室操纵台产品中,大多采用多孔铝板,该材料结构简单,加工方便,但是存在很多缺点:(1) 在面对多重曲面造型时,成型难度大;(2) 配装时,需要切割,加工不方便;(3) 隔热性能差,容易受到室外温度影响;(4) 多孔结构清洁不方便,档次低,不美观。

随着材料的发展,聚碳酸酯(PC)板和丙烯腈-丁二烯-苯乙烯共聚物(ABS)塑料应用较多,但受当时的技术限制,这些材料老化性能和防火性能差,不适合轨道机车行业要求。目前,随着复合材料发展,玻璃纤维增强复合材料、碳纤维增强复合材料,以及与其组合使用的聚对苯二甲酸乙二醇酯(PET)泡沫、芳纶蜂窝等轻量化材料的应用,使得司机室操纵台既能满足复杂曲面设计,又能满足轻量化、阻燃与环保的高需求,并具有较好的耐疲劳、隔热等优良性能,越来越受到轨道行业的重视。

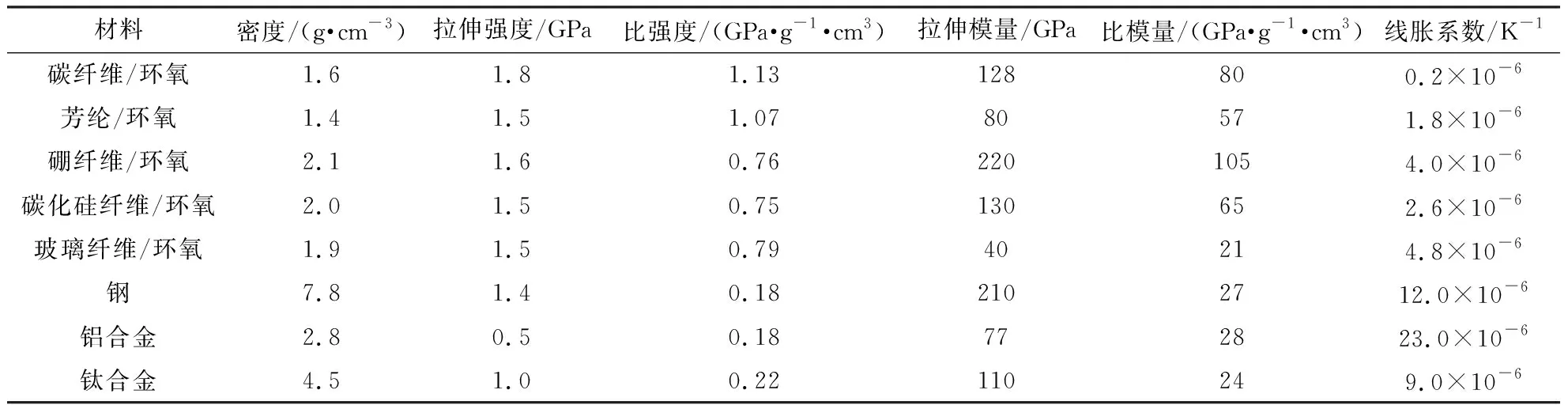

2.2 复合材料的应用优势

复合材料具有质量轻、强度高、刚性大的特点。表1是复合材料与金属材料的力学性能参数对比。由表1可以看出,复合材料的比强度和比模量大多都比一般金属材料高,且线胀系数小。通过多种材料的复合应用和铺层设计,可获得理想的强度、刚性和轻量化效果;同时,产品尺寸稳定性好,利于安装和装配。

复合材料由于成型工艺特性,更加适合于司机室操纵台这种具有复杂曲面的设计,而且由于司机室内装的研配性,复合材料易修补、易切割,能满足各种复杂的装配要求,降低产品装配难度和工人的劳动强度。

3 动车组司机室操纵台新材料应用

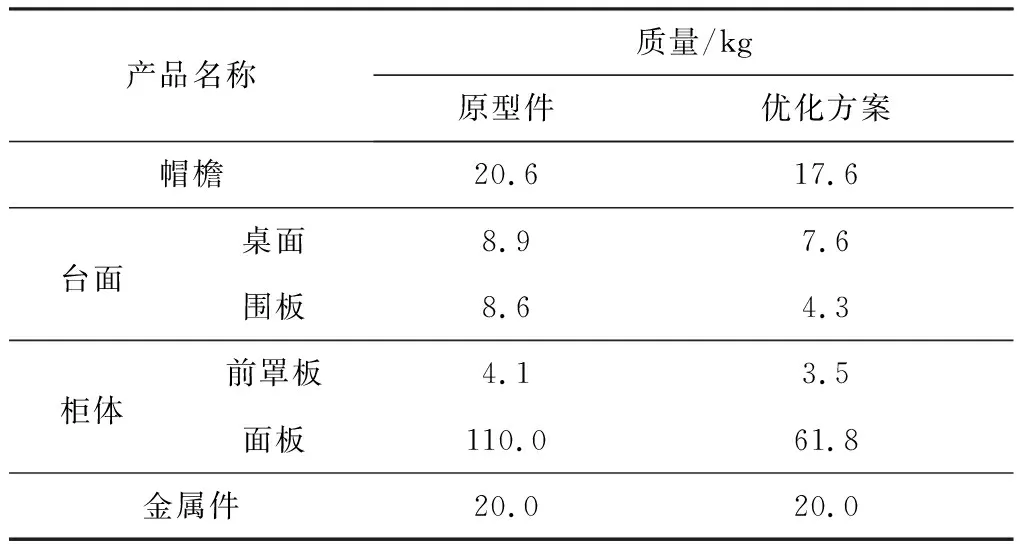

某型动车组为了满足更高速度运行的需要,对整车的轻量化提出了更高的要求。司机室操纵台原型产品总质量为172.2 kg,其中金属件质量为20 kg,复合材料部分质量为152 kg,复合材料部件质量占比88.4%,现需要将总体质量控制在120 kg以内。

3.1 产品材料设计

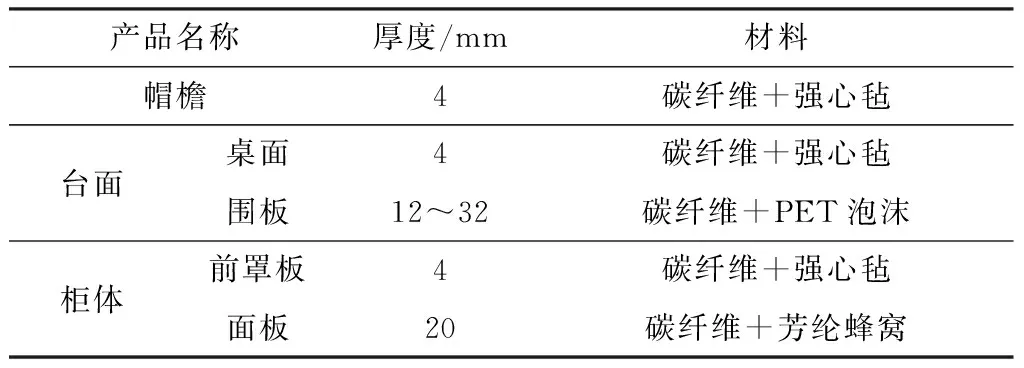

根据原型产品的质量、形状和尺寸信息,不同的产品类型材料初步设计方案见表2。

表1 复合材料与金属材料力学性能对比

表2 材料方案初步选型

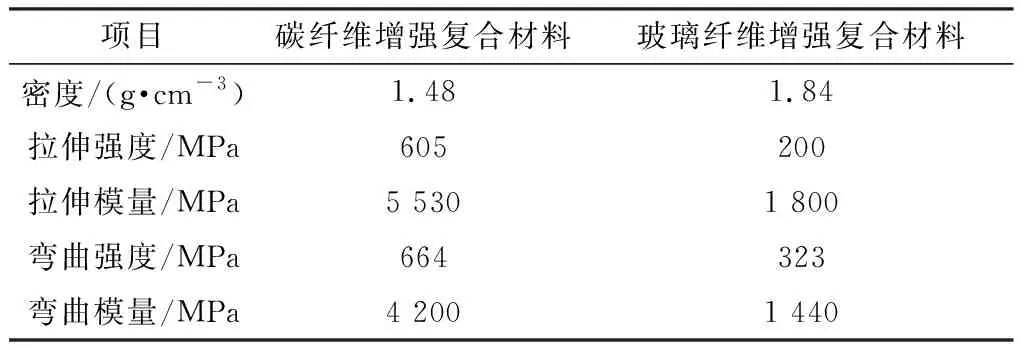

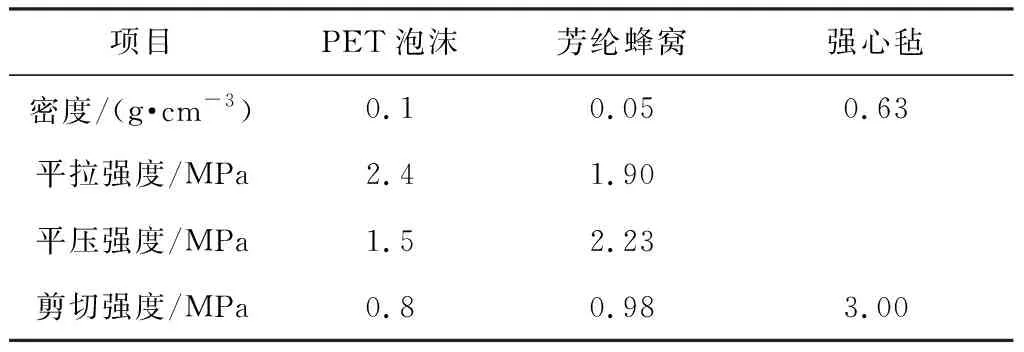

对于蒙皮材料的选择,主要考虑材料的密度和性能(见表3)。碳纤维增强复合材料在力学性能和密度方面的优势比玻璃纤维增强复合材料更加突出,在设计三明治结构材料方案时,可以将碳纤维复合层设计得更薄,使同样结构的部件在低密度和低厚度的情况下,轻量化效果更好。对于夹心材料的选择,主要考虑适用范围和密度(见表4)。对于大曲率造型的薄壁部件,强心毡易于弯曲,更适合作为该类产品的夹心材料;对于厚度较厚,并有阶差变化的形状复杂部件,PET泡沫易加工,对于该类产品更加适合;对于大平面需要最大限度降低质量的部件,采用芳纶蜂窝更加适合。

表3 碳纤维和玻璃纤维复合材料性能对比

表4 夹心材料的性能对比

3.2 产品结构设计

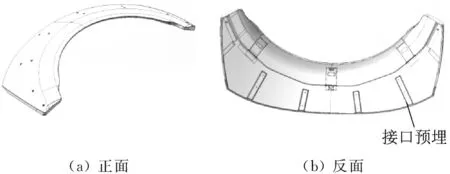

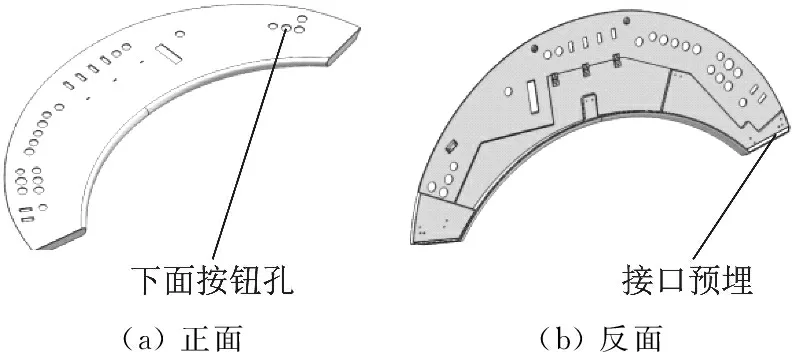

帽檐外形设计成异形曲面结构,外形更加有流线感(见图4)。所有接口采用金属预埋,与帽檐一体成型,减少了零部件的数量和种类。整个安装无螺栓凸起,外观简洁大方。为了最大程度轻量化,蒙皮采用碳纤维增强复合材料;由于异形曲面外形,中间夹心采用强心毡。

图4 帽檐结构示意图

桌面由于需要布局各种控制按钮,大体外形设计成平面结构,所有接口通过金属预埋在底部,安装均为隐藏式安装,无外露螺栓的问题(见图5)。蒙皮采用碳纤维增强复合材料,桌面后端由于存在圆弧结构,中间夹心采用强心毡。

图5 桌面结构示意图

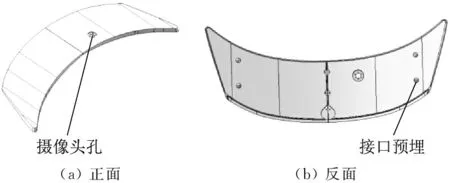

前罩板与前挡风玻璃和帽檐衔接,采用大曲面设计,保证与帽檐、前挡风玻璃配合间隙,所有安装接口通过预埋布局在底面,整个可视面无外露连接点,整体美观简洁(见图6)。蒙皮采用碳纤维增强复合材料,中间夹心采用强心毡。

图6 前罩板结构示意图

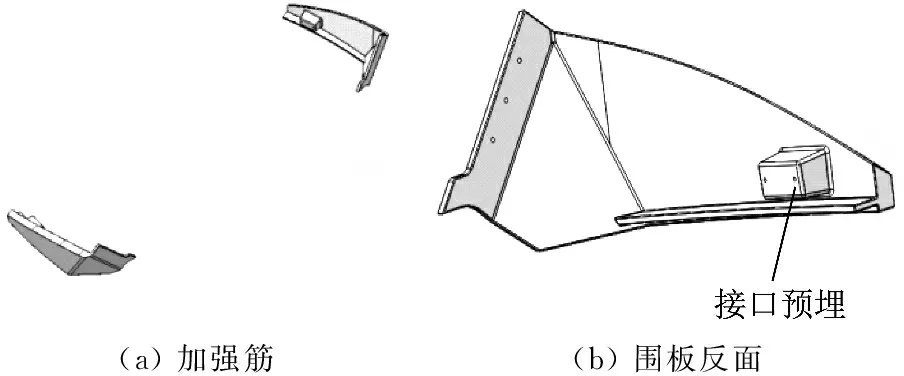

围板由于衔接了帽檐和桌面,承受较大的载荷,因此厚度较厚,最大厚度达到32 mm,并且增加了加强筋结构,所有金属预埋一体成型,隐藏式安装(见图7)。为降低质量,蒙皮仍然采用碳纤维增强复合材料;由于厚度阶差变化,PET泡沫更加适合加工成不同形状的芯材,因此围板的中间夹心采用PET泡沫。

图7 围板结构示意图

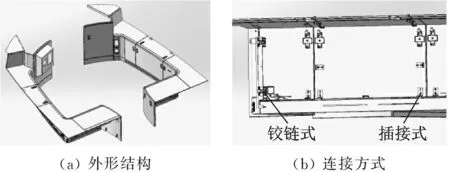

柜体的面板主要用于遮盖司机室各种设备及管线,并且带有检修功能,因此外形结构主要根据车体外形四周布局设计,采用平面结构(见图8)。所有面板均采用可拆卸式结构,保证各种设备的检修。所有接口采用一体式预埋结构,面板采用插接式和铰链连接,保证检修的方便。蒙皮材料采用碳纤维增强复合材料,由于结构为大平面,夹心采用芳纶蜂窝材料,最大限度降低质量。

图8 柜体结构示意图

综上所述,产品材料采用碳纤维增强复合材料和夹心结构,根据不同的外形采用不同的材料,最大程度实现轻量化;所有接口采用预埋结构,布局在非可视区域,减少零件数量和种类,外表面简洁、无外露螺栓。整体外形与车头随型,曲面与曲面配合平顺,保证美学效果。

3.3 产品材料厚度分布设计

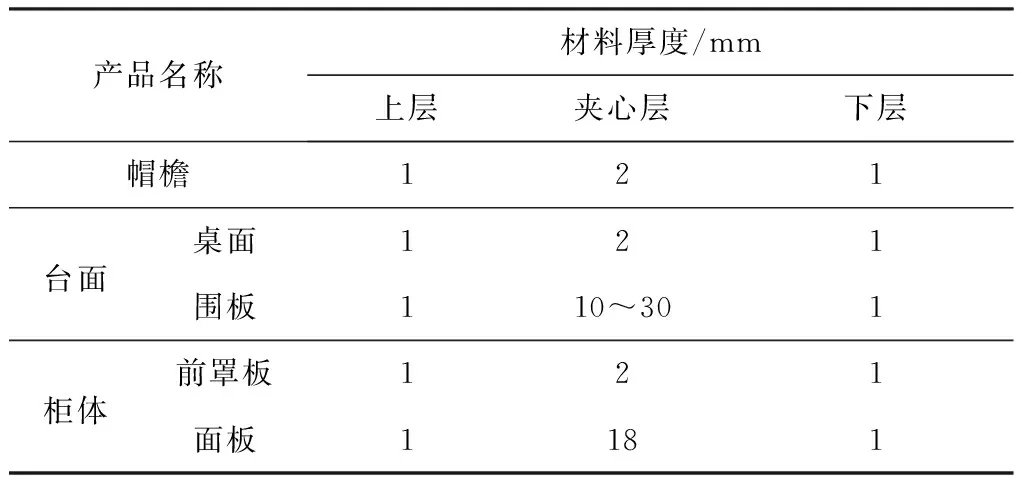

由于产品部件的总厚度无法更改,根据所选材料的性能,在保证力学性能和工艺性的基础上,尽量减低蒙皮厚度,提高夹心厚度,最大实现轻量化,具体材料厚度方案见表5。

表5 材料厚度设计方案

3.4 产品成型及试验测试

在结构及材料优化设计完成后,根据优选的结构和材料方案,该型动车组司机室操纵台产品部件采用真空辅助树脂传递模塑工艺(VARTM)成型(见图9)。

图9 某型动车组操纵台效果及材料应用

上下蒙皮采用400 g/m2双轴碳纤维布,各铺2层,中间层根据产品类型采用不同的夹心材料,各夹心材料应用如下:50 kg/m3的芳纶纸蜂窝,50 kg/m3的PET泡沫,600 kg/m3的强心毡。树脂采用无卤阻燃低黏度环氧树脂,黏度控制在350 mPa·s,通过真空泵设备辅助、加热固化与脱模,最终经过后处理,产品总体质量(包括油漆)为114.8 kg(见表6),减重33.3%,达到总质量小于120 kg的设计目标。

表6 优化前后质量对比

同时,通过试验测试[11],整个司机室操纵台在承受1 600 N的载荷下,产品无裂纹、破坏、无重大变形等问题,满足设计载荷要求。

4 结语

通过充分分析产品的外形和结构,选择合适的蒙皮和夹心材料,并通过合理的层间厚度设计,复合材料产品也能实现深度轻量化目标。随着“中国制造2025”的提出,作为重点发展的先进轨道交通装备行业,司机室操纵台的发展也势必随着行业的发展而逐步升级。由于司机室操纵台设计是一项系统性、综合性很强的工作,需要了解人机工程学、结构学、材料学等不同专业的知识,任何一项专业学科发展的最新成果均可以尝试应用于该行业。未来司机室操纵台的发展还需要考虑以下几点:

(1) 标准化设计。当前不同主机厂对于司机室操纵台上的操作按钮会根据实际情况进行设计,因此不同的车型操作界面都会不一样,司机熟悉操作界面需要时间,甚至会导致误操作,因此将所有车型的操作界面进行标准化设计,形成规范性的设计,提高操作界面的通用性,具有较大的实用性。

(2) 舒适性设计。人们对美好生活的向往越来越体现在对工作场所的改善需求,越来越多的家装式风格的设计被引入到司机室操纵台的设计中,更加舒适和人性化的设计(如皮革和水转印技术的应用)让司乘人员从工作场所中解放出来,释放他们的工作激情并减少压迫感。

(3) 模块化设计。为了缩短开发周期,降低开发成本,在设计中尽量考虑生产、安装工艺、总体布局,让产品呈现模块化,所有的安装工作只需要将模块拼接在一起组成完整的操纵台结构,简化了安装工序并降低了安装难度,同时提高维护的便利性和备件的互换性。

(4) 无骨架化设计。由于司机室操纵台内部设置有各种电气部件、管线接口的金属骨架,随着轻量化的深入,设计时,在保证司机室操纵台能承受1 600 N载荷不变形破坏的基础上,金属骨架可以通过其他填充材料替代,与纤维增强复合材料结合在一起组成产品,也可以将金属骨架简化后直接预埋在复合材料中,使产品本身具有足够的刚度,节省司机室空间,降低整体产品质量。

(5) 材料多样化。从轻量化和高科技角度考虑,很多先进复合材料如碳纤维、芳纶蜂窝等,以及皮质触感材料如聚氨酯材料将会被大量使用,这也体现了一个国家的科技水平和制造能力。另外,从环境友好的角度考虑,天然纤维复合材料由于节能、污染少、可降解,越来越受到市场的认可,目前已经有企业将麻纤维应用于复合材料制造,这也为可持续发展提供了新的方向。

(6) 阻燃性能提升。随着EN 45545-2—2013 《铁路应用—铁路车辆的防火保护—第2部分:材料和元件的防火要求标准》的普及,很多材料逐步被排除在该标准范围外,为了提高车辆运行的安全性,需要开发新的材料,并对现有材料进行更新升级。