脱硫废液雾化蒸发性能的数值研究

2021-05-06李德波冯永新谢志文

李德波,赵 宁,冯永新,谢志文

(1.广东电网有限责任公司电力科学研究院,广东 广州510080;2.广东电科院能源技术有限责任公司,广东 广州510080)

0 引言

作为酸雨的主要前体物之一,SO2的大量排放是造成我国大面积的酸雨及雾霾的主要原因之一,因此我国不断加大燃煤电厂烟气治理力度。目前,大型燃煤电站降低SOx排放主要有以下措施:燃烧前的煤粉脱硫预处理和燃烧后的烟气脱硫处理。其中烟气脱硫处理又以石灰石—石膏湿法脱硫工艺为主,该工艺能有效降低烟气中SOx的排放,脱硫率可达90%以上[1]。然而,湿法脱硫中的循环液会不断聚集粉尘、重金属元素和氯离子,形成污染危害程度较高的脱硫废液[2],若直接排放对环境带来很大影响,因此必须对其进行无害化处理[3-6]。针对脱硫废液的无害化处理主要有蒸发结晶技术[7]、主烟道蒸发技术、旁路烟道蒸发技术[8]。其中,旁路烟道蒸发技术中的旋转喷雾干燥工艺近年来受到了国内外学者的广泛关注[9-10],其主要流程为:从脱硝反应器及空气预热器引出一部分烟气,与经过喷雾干燥塔雾化后的脱硫废液充分混合,利用烟气余热对其进行气化,使得废液中的粉尘、无机盐等随烟气进入到电除尘器中,重金属和氯离子等物质跟随粉尘一起被除尘器捕集,实现“无害化”处理。该技术除了能实现脱硫废液的无害化处理外,还能有效提高电除尘器的除尘效率,这主要是由于脱硫废水的喷入,烟气相对湿度增加,降低了粉煤灰的比电阻,可以防止和减弱高比电阻粉尘的反电晕[11]。针对喷雾干燥技术,学者们开展了相关研究工作。DENG[12]等、JIANC等[13]研究表明脱硫废水雾化蒸发不会对除尘器产生负面影响,刘勇等[14]研究表明脱硫废水雾化蒸发对除尘器出口PM2.5 浓度影响不大,这证明了喷雾干燥技术的可行性。白璐等人[15]研究了脱硫废水雾化蒸发过程中气固相产物、无机盐的排放特性和氯元素的迁移转化规律,发现脱硫废水蒸发后排放产物主要为含有无机盐的粉煤灰和含有HCl 的气体,产物主要成 分 为 莫 来 石、SiO2、Al2O3、KC1、MgSO4、CaSO4-0.5H2O。马双忱[16]等人研究发现,烟气温度越高,液滴完全蒸发所需时间越短,液滴初始直径越大,蒸发时间越长,烟气流速对废水蒸发的影响相对较小。张子敬[17]等人利用液滴的Rosin-Rammler粒径分布法对脱硫废水的雾化蒸发研究发现,液滴蒸发效果受到烟气的加热作用与蒸汽在烟气中的扩散作用共同影响,最大粒径为100 μm 且平均粒为径84 μm 时的雾化综合成本较低。佘晓利[18]等人通过模拟研究发现,为了延长颗粒停留时间,使颗粒无贴壁、少团聚,宜采用烟气旋流方式、三喷嘴、60 μm 雾化粒径以及600 K 以上的入口烟气温度。

本文针对脱硫废液在喷雾干燥塔中的雾化蒸发性能展开模拟研究工作,采用离散相耦合的计算方法分析废液在喷雾干燥塔中的雾化蒸发过程,研究烟气流量、烟气温度、废液流量、废液初始温度以及废液粒径对脱硫废液雾化蒸发性能的影响。现有研究大多采用纯水的物性参数代替脱硫废水溶液[19-21],本文利用NaCl 溶液等效脱硫废水溶液进行脱硫废水的雾化蒸发模拟,更加接近喷雾干燥塔实际工作情况,并且创新性地通过正交试验得出各因素对脱硫废液雾化蒸发性能的影响程度强弱,以期为脱硫废液喷雾干燥实际应用提供相关参考。

1 研究对象与计算方法

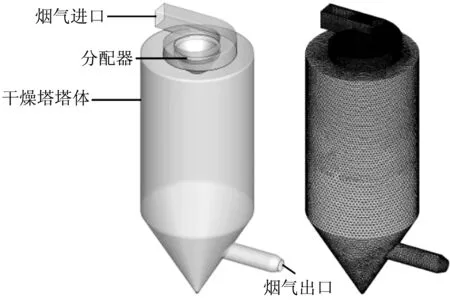

本文研究对象为某600 MW电站燃煤机组的喷雾干燥塔(如图1),塔筒体高17.9 m,塔径7.2 m,雾化器喷嘴位于塔顶以下1.575 m处,延长烟气出口以防止回流。雾化器为高速离心雾化器,有利于雾化后的液滴与烟气充分混合,强化雾化蒸发效果。烟气的物性参数如表1所示。有研究[18]表明可以利用盐水代替脱硫浓缩液进行实验,蒸发实验表明Cl离子为10万ppm浓缩液与10%NaCl 溶液具有一定等效性。采用Gambit软件对几何模型使用进行划分,经过网格无关性测试后,选取网格总数为79万既能满足计算精度又能节约计算成本。

图1 喷雾干燥塔几何模型及网格划分示意图Fig.1 Schematic diagram of spray drying tower and grid division

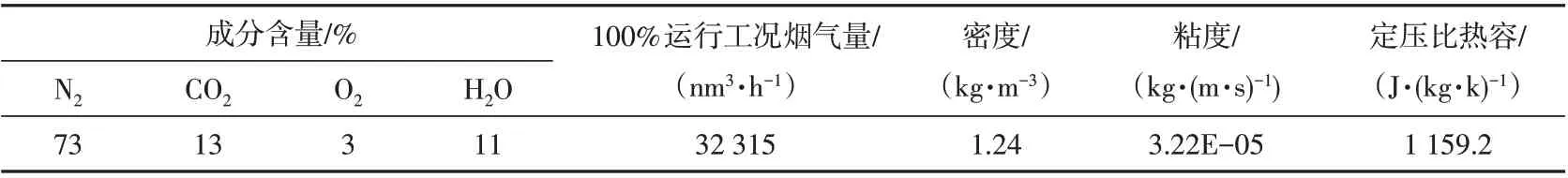

表1 烟气物性参数Table 1 Physical parameters of flue gas

采用Fluent 15.0 开展了数值模拟研究工作,其主要计算模型如下:

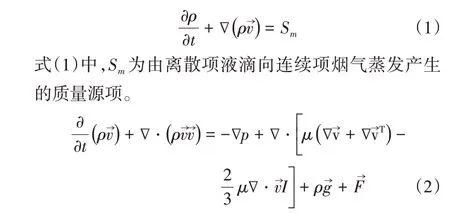

气相组分的连续性(质量守恒)方程为式(1),动量方程为式(2)[22]。

式(2)中,p为静压,ρg→为重力体积力,F→为离散项液滴产生的作用力,μ为分子粘度,I为单位张量。

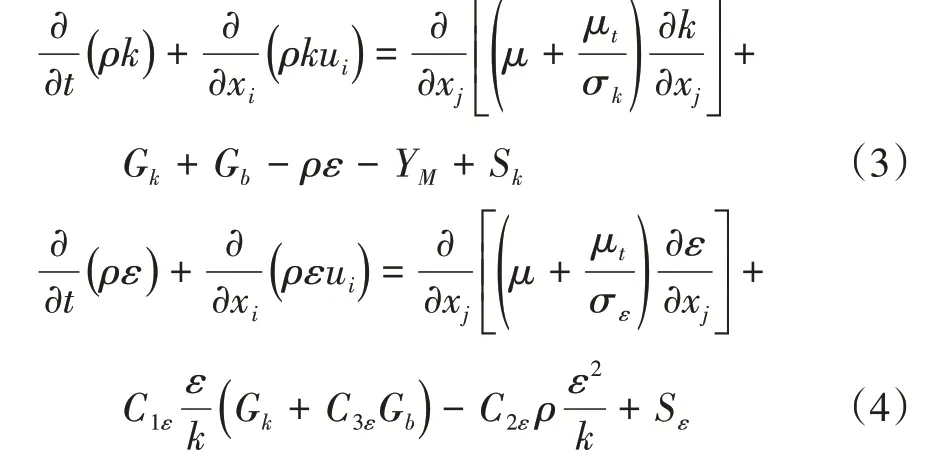

气相组分的湍流方程采用标准k-ε模型[23],湍流动能k与其耗散率ε的计算方程为式(3)与式(4)。

式(4)中,Gk指由平均速度梯度产生的湍流动能,Gb为由浮升力产生的湍流动能,YM为可压缩湍流中波动膨胀对于总耗散率的影响程度。C1ε,C2ε和C3ε为常数,其中C1ε= 1.44,C2ε= 1.92,C3ε= 0.09。σk与σε为湍流动能k与其耗散率ε的湍流普朗特数,其中σk= 1.0,σε= 1.3。Sk与Sε为用户对于湍流动能k与其耗散率ε的自定义源项。

离散相液滴颗粒的运动方程由式(5)控制[24]。

式(6)中,μ为烟气的分子粘度,dp为液滴直径,Re为液滴与烟气之间的相对雷诺数,由式(7)计算。Cd为液滴的拖拽系数,采用的是动力拖拽模型,该模型适用于泰勒类比破碎(TAB)模型[25],该模型液滴的破碎过程中的形变考虑进来,由式(8)计算

式(8)中,Cd,sphere为临界球形拖拽系数,由式(9)计算。y为液滴的形变程度,临界值y= 0 代表液滴未发生形变,此时液滴的状态为球形;临界值y= 1 代表液滴处于最大形变状态,此时液滴的状态为盘形,该值由式(10)定义的二阶线性非齐次微分方程求解而得[26]。

式(11)~式(13)中,Tp(t)为液滴当前温度,Tvap为液滴气化温度,Tbp为液滴沸点,hfg为液滴的汽化潜热,cp为液滴的定压比热容,Ap为液滴的表面积,T∞为液滴当前位置对应的烟气温度,h为对流换热系数,由Ranz-Marshell提出的经验式(14)算得[28]。

式(14)中,Nu为液滴的努塞尔数,k∞为液滴所在位置烟气的导热系数,Red为液滴相对烟气的雷诺数,由式(7)计算得到,Pr为烟气的普朗特数。

本研究的其他模型设置如下:气相模型采用组分输运模型,其主要的烟气成分为N2、CO2、O2、H2O,初始的烟气成分见表1。液滴的雾化模型采用锥形雾化中的空锥模型,其中,雾化角为89°,雾化内径0.23 m,雾化后的粒径分布遵循Rosin-Rammler 分布[29],粒径分布系数为1.2。

2 模拟结果分析与讨论

2.1 模拟工况设置与结果统计

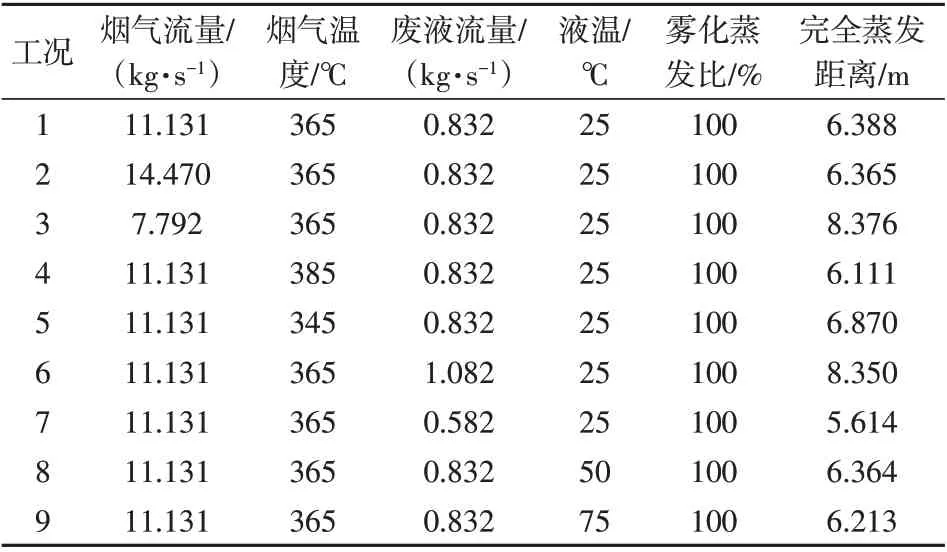

模拟计算的工况设置与结果如表2 所示,其中工况1、工况2、工况3用于讨论烟气流量对于雾化蒸发性能影响,工况1、工况4、工况5用于讨论烟气温度对于雾化蒸发性能影响,工况1、工况6、工况7用于讨论废液流量对于雾化蒸发性能影响,工况1、工况8、工况9用于讨论废液的初始温度对于雾化蒸发性能影响。其中,雾化蒸发比的定义为烟道出口处相对进口处的气相增加量占总的液相喷入量份额。由于各工况下废液液滴均能完全雾化蒸发,因此统计各工况下雾化液滴的完全蒸发距离,以此判断雾化蒸发效果。

表2 各工况下雾化蒸发效果Table 2 Atomization evaporation performance under different cases

2.2 烟气流量对雾化蒸发性能影响

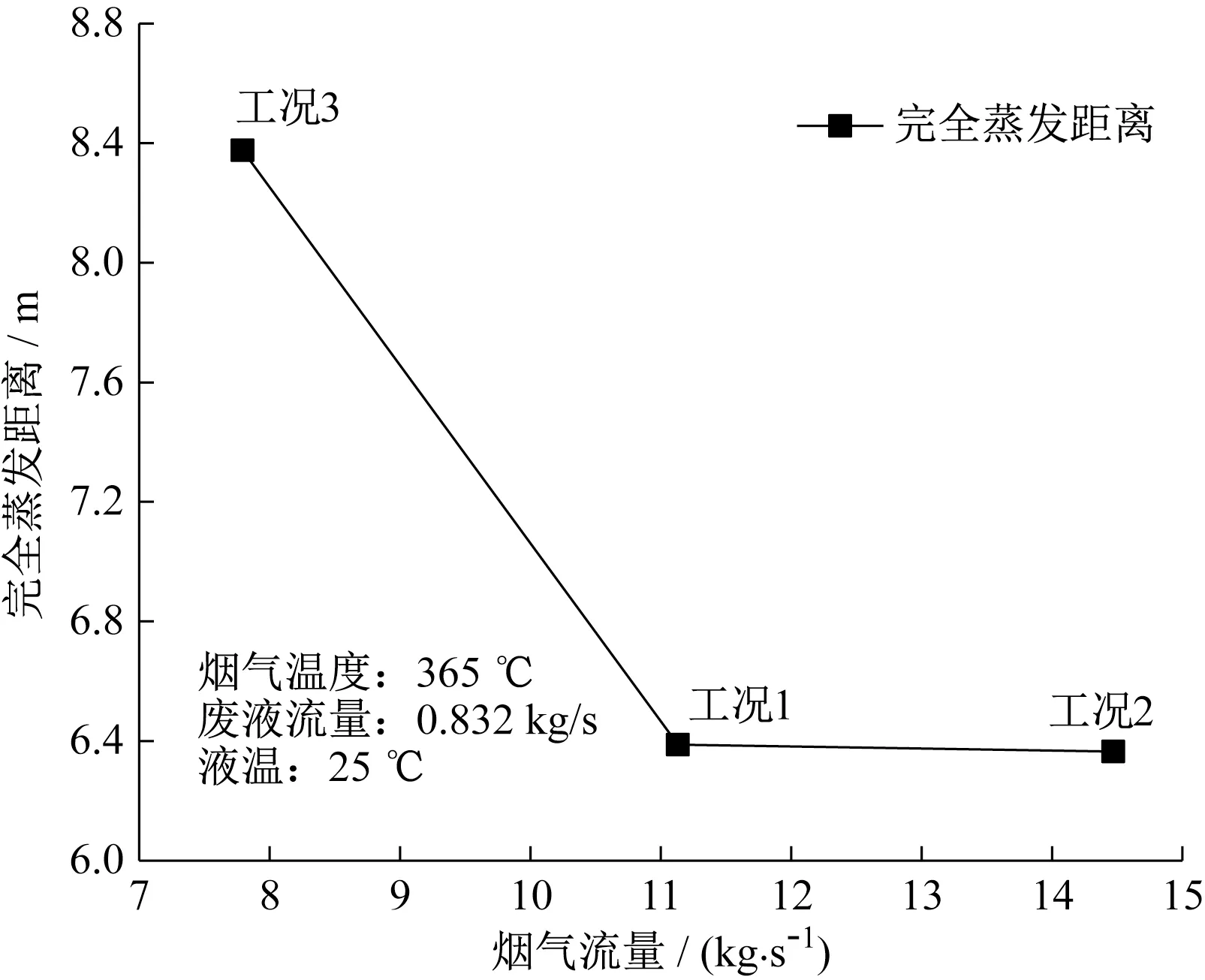

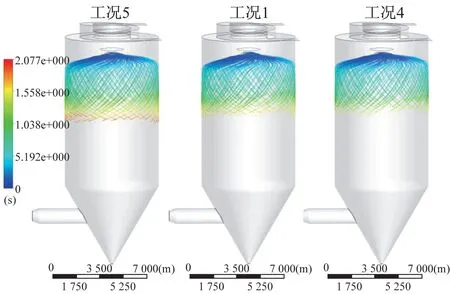

烟气流量对于雾化蒸发性能影响如图2 所示,各工况下液滴在喷雾干燥塔中的轨迹分布如图3 所示,可以看出:随着烟气流量的增加,液滴的完全蒸发距离逐渐减小。分析其原因,一方面烟气流量增加意味着总体带入热量增加,另一方面烟气流量增加,烟气流速增大,加强了烟气与液滴的扰动,强化传热[21],因此粒子停留时间减小,液滴更快蒸发,完全蒸发距离缩短。

图2 烟气流量对于雾化蒸发性能影响Fig.2 Influence of flue gas flow on atomization and evaporation performance

图3 各工况下液滴在喷雾干燥塔中的轨迹分布Fig.3 The droplet trajectory in the spray drying tower under different cases

从图2可以看出,烟气流量为11.131 kg/s 时,完全蒸发距离为6.388 m,烟气流量为7.792 kg/s 时(减小3.339 kg/s),完全蒸发距离为8.376 m,烟气流量为14.470 kg/s 时(增加3.339 kg/s),完全蒸发距离为6.365 m。随着烟气流量的增加,完全蒸发距离的曲线越来越平缓。这是由于烟气流量的增加会导致烟气流速的增大,增强扰动的同时也导致雾化颗粒的停留时间相应减少,烟气与液滴不能充分接触,造成热量损耗,并且随着烟气流量的增加,这部分原因占比越来越大,因此完全蒸发距离的曲线会逐渐平缓。在电厂实际运行中,要同时考虑到雾化蒸发效果和锅炉运行的安全性,抽取适量的烟气流量。

2.3 烟气温度对雾化蒸发性能影响

烟气温度对于雾化蒸发性能影响如图4 所示,各工况下液滴在喷雾干燥塔中的轨迹分布如图5 所示。可以看出:提升烟气温度对脱硫废液的雾化蒸发有利。这是因为烟气温度升高,烟气与雾化液滴之间的温度差增大,扩散泳力和热泳力作用增强,传热传质条件良好,液滴蒸发速度加快[30],完全蒸发距离变短。此外,由液滴蒸发,沸腾公式(13)可知,液滴的蒸发速率(失重速率)正比于烟气与液滴的温度差。

图4 烟气温度对于雾化蒸发性能影响Fig.4 Influence of flue gas temperature on the performance of atomization and evaporation

图5 各工况下液滴在喷雾干燥塔中的轨迹分布Fig.5 The droplet trajectory in the spray drying tower under different cases

观察图4,烟气温度同样提升20 ℃,工况1的完全蒸发距离的减小值却是工况4的1.7倍。由图4可以得出,随着烟气温度的升高,液滴在干燥塔中完全雾化蒸发所需的距离会越来越短,但其降幅会逐渐减小。这是因为液滴的蒸发与蒸汽压差有关,而随着烟气温度的升高,雾化液滴周围形成饱和蒸汽压所用的时间越来越短,故雾化液滴蒸发速率的增幅减小[18],完全蒸发距离的曲线趋于平缓。

2.4 废液流量对雾化蒸发性能影响

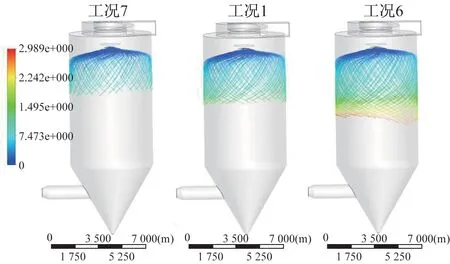

废液流量对于雾化蒸发性能影响如图6 所示,各工况下液滴在喷雾干燥塔中的轨迹分布如图7 所示,可以看出:随着废液流量的增加,完全蒸发距离逐渐延长,因此降低废液流量对脱硫废液的雾化蒸发有利。一方面在相同的烟气流量下,输入的热量是一定的,需要处理的废液越多,废液雾化蒸发所需的时间越多,另一方面,废液流量越多,雾化过程中产生的大粒径液滴更多[31],这部分液滴完全蒸发需要更多的时间,完全蒸发距离更长。因此需要合理设计喷雾干燥塔雾化的废液流量。

图6 废液流量对于雾化蒸发性能影响Fig.6 Influence of waste water flow rate on atomization evaporation performance

图7 各工况下液滴在喷雾干燥塔中的轨迹分布Fig.7 The droplet trajectory in the spray drying tower under different cases

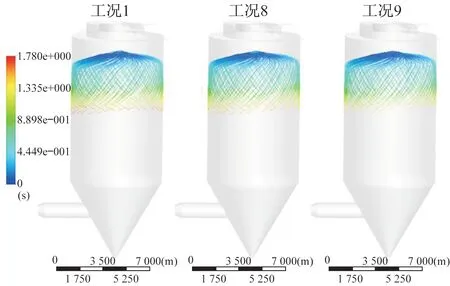

2.5 废液初始温度对雾化蒸发性能影响

废液初始温度对于雾化蒸发性能影响如图8 所示,各工况下液滴在喷雾干燥塔中的轨迹分布如图9所示。从图8可以看出:废液初始温度由25 ℃提升至75 ℃后,完全蒸发距离由6.388 m减小为6.213 m,仅减小了0.175 m。观察图9,可以发现各工况下液滴的运动轨迹没有明显差别。由此可得出完全蒸发距离随着废液初始温度的提高逐渐减小,但是其减小的幅度十分有限。这是因为废液初始温度越高,需要吸收的热量越少,越快达到蒸发温度。但是这部分热量相对于烟气所携带的热量而言仅占很小的比例[19],故雾化液滴初始温度的改变对其完全蒸发距离的影响不大。在电厂实际运行中,虽然可以通过提高废液初始温度改善脱硫废液的雾化蒸发过程,但是其作用十分有限。

图8 废液初始温度对于雾化蒸发性能影响Fig.8 Influence of initial temperature of waste water on atomization evaporation performance

2.6 雾化粒径对雾化蒸发性能影响

液滴粒径对雾化蒸发性能的影响如表3 所示,图10 为各粒径液滴在喷雾干燥塔中的运动轨迹。可以看出,随着粒径的增加,液滴的轨迹将往干燥塔尾部扩散,即完全蒸发距离延长,雾化蒸发效果降低。液滴粒径为5 μm时与液滴粒径为60 μm时,两者雾化蒸发效果相差不大,考虑到雾化成本等因素,选择液滴雾化粒径为60 μm时更为经济有效。为了讨论各条件对于液滴气化的影响程度对比,下面采用正交法研究各因素对液滴雾化蒸发性能影响。

图9 各工况下液滴在喷雾干燥塔中的轨迹分布Fig.9 The droplet trajectory in the spray drying tower under different cases

表3 液滴粒径对雾化蒸发性能影响Table 3 Influence of droplet size on the performance of atomization and evaporation

图10 各粒径液滴在喷雾干燥塔中的轨迹分布Fig.10 The droplet trajectory of different particle sizes in the spray drying tower

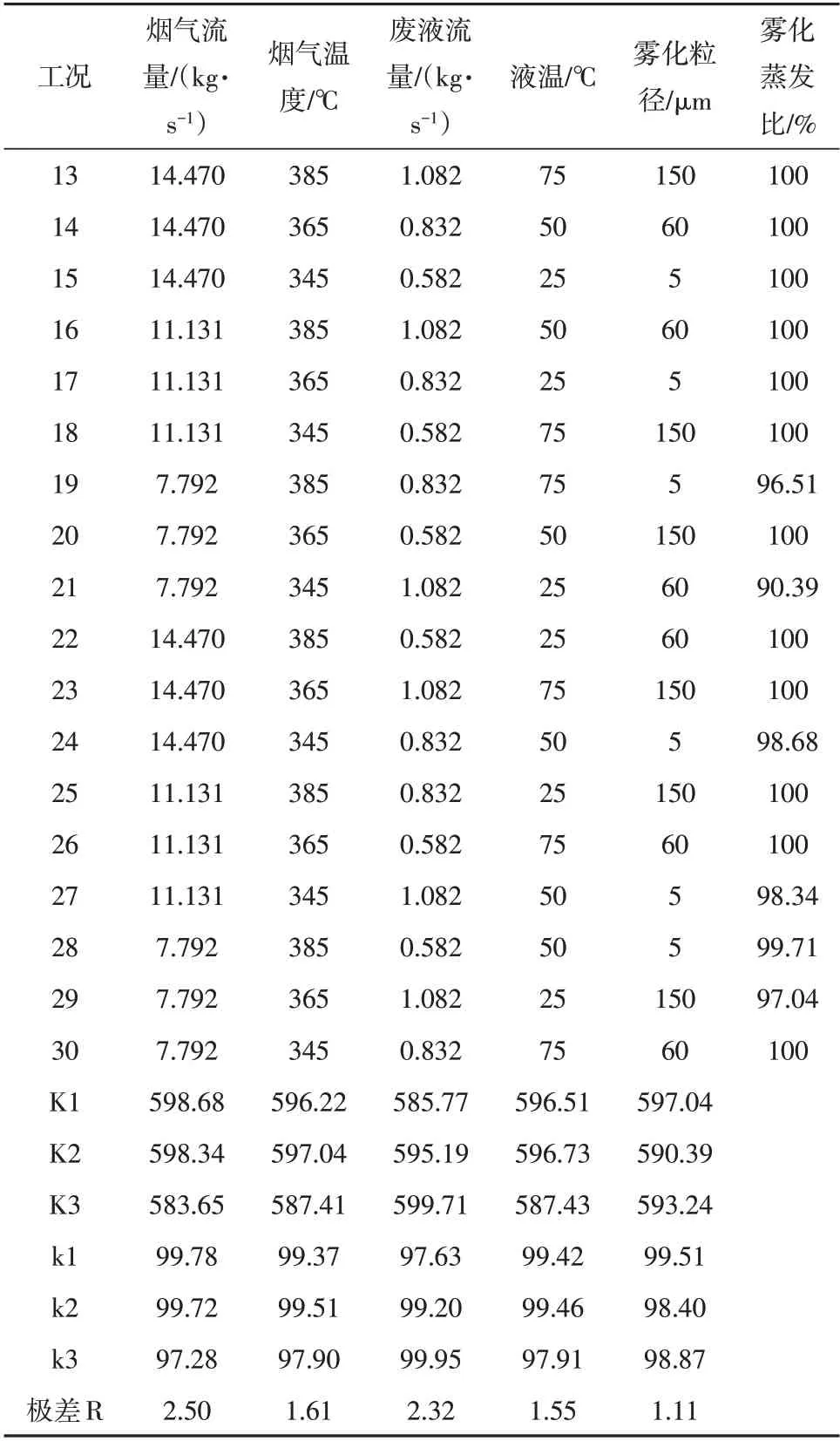

2.7 各工况下雾化蒸发性能正交试验结果

采用正交法对雾化蒸发性能进行研究,其中包含烟气流量、烟气温度、废液流量、废液初始温度、雾化粒径5 个因素,每个因素设置3 个水平,总共18 个工况,各因素对液滴雾化蒸发性能的正交结果如表4 所示。正交测试的结果表明,工况19、工况21、工况24、工况27、工况28、工况29 的雾化蒸发比不能达到100%,其中工况21的雾化蒸发比最低,只有90.39%。这是因为对比其他工况,该工况烟气流量最少,废液流量最多,烟液比最大,且废液初始温度最低,因此输入热量不足,雾化蒸发条件恶劣,不能完全将脱硫废水雾化蒸发。根据各工况完全蒸发距离的极差R值进行比对后发现,影响液滴雾化蒸发性能的因素从强到弱排序为:烟气流量>废液流量>烟气温度>废液初始温度>雾化粒径。

表4 各因素对液滴雾化比的正交表Table 4 Orthogonal table of each factor to the droplet atomization ratio

3 结论

1)烟气流量和温度对废液雾化蒸发性能影响明显;烟气流量越大、温度越高,废液液滴蒸发速度越快,完全蒸发距离越短;废液流量越小、初始温度越高,废液液滴蒸发所需时间越少,完全蒸发距离越短;降低废液液滴雾化粒径,有利于改善脱硫废液的雾化蒸发效果。

2)各因素正交测试的结果表明,影响液滴雾化蒸发性能的因素从强到弱排序为:烟气流量>废液流量>烟气温度>废液初始温度>雾化粒径。

3)在电厂实际运行中,要同时考虑到雾化蒸发效果和锅炉运行的安全性,抽取适量的烟气流量,合理设计喷雾干燥塔处理的废液流量。

4)综合各因素考虑,选择液滴雾化粒径为60 μm时更为经济有效。