色温星模拟器用抛物面离轴反射光学系统设计

2021-05-06刘欢王春艳王志强孙昊赵义武

刘欢, 王春艳, 王志强, 孙昊, 赵义武

(1.长春理工大学 光电工程学院, 吉林 长春 130022; 2.长春理工大学 空间光电技术研究所, 吉林 长春 130022)

0 引言

星模拟器用于对星敏感器的性能测试,通过生成模拟恒星图像来验证星敏感器的各项功能指标及性能指标[1]。在星模拟器研制方面,国外起步较早,但国外对相关文献资料发表很少,目前了解到的最新资料是欧洲空中客车防务及航天公司的星敏感器光学模拟器(STOS),其属于动态星模拟器,分辨率为1 280×1 024,视场为25°,动态星图模拟速率为18°/s,星间角距误差小于18″[2]. 2017年中国科学院长春光学精密机械与物理研究所研究的反射式单星模拟器光学系统,属于静态星模拟器,系统采用离轴抛物面反射镜与平面镜结合的结构,其焦距为1 000 mm,孔径为100 mm,工作波段为450~800 nm,视场为3′[3].

星模拟器相当于平行光管,主要用来产生平行光,模拟无穷远色温星光。其原理是在平行光管物镜的焦面上放置星点板,采用色温光源照明,以满足星模拟器不同参数的检验需求[4]。

本文研究的标准单星全物理模拟器为星敏感器整机性能验证提供精确的恒星目标,主要用于测量不同星点像的能量分布,同时也可以用于热真空条件下星等的标定。本系统工作波段为400~900 nm,入瞳直径为300 mm,焦距为3 150 mm,全视场角为0.05°. 本文设计了光学系统,对像差进行了分析,给出了系统实际检测结果。

1 非球面设计基础

1.1 非球面方程

图1 非球面笛卡尔坐标系Fig.1 Aspherical Cartesian coordinate system

在轴对称非球面光学系统设计过程中,将非球面顶点设在坐标系原点O处,取z轴为光学系统的光轴,同时设定非球面的子午对称轴与z轴重合,如图1所示。图1中,F为焦点。

光学系统中常用的二次非球面面型包括抛物面、椭球面和双曲面[5],均有利于校正光学系统的高级像差。考虑平行光束输出,本文拟选抛物面面型作为研究基础。

抛物面有椭圆抛物面和双曲抛物面两种。椭圆抛物面在笛卡尔坐标系中的方程为

(1)

a、b为任意常数;双曲抛物面在笛卡尔坐标系中的方程为

(2)

旋转抛物面在笛卡尔坐标系中的方程为

x2+y2=z.

(3)

旋转抛物面反射镜的两种用途分别是:置于焦点处的光源所发射光线经镜面反射后形成一束平行光;一束平行入射光线经镜面反射后聚集于焦点上。

旋转抛物面z=x2+y2的参数方程可表示成如下形式:

(4)

式中:u为半口径;t为周期值,t∈[0 rad,2π rad]。

1.2 基本参数的确定

1.2.1 总体方案

星模拟器光学系统结构形式主要有折射式、折反射式和反射式[6-7]。折射式光学系统具有无中心遮拦、透过率高和稳定性强等优点,应用于多星大视场模拟[8-9];反射式系统包括同轴反射式和离轴反射式,均具有无色差、工作波段宽和无特殊材料限制等优点[10-11],应用于单星小视场模拟,但是同轴反射式光学系统的视场小和遮光比两个缺点对能量传递起到了限制作用,直接地影响星模拟器光学系统的像质,且间接地使得星敏感器性能测试不准确,甚至无法接收到模拟目标源信号;离轴反射式光学系统通过孔径离轴或视场离轴方式克服了中心遮拦这一缺点,有利于提高系统的光学效率,即能量利用率[12-13],同时凭借无色差这一优点,明显提高了模拟星点的清晰度。

本文设计的离轴反射式系统采用孔径离轴方式,大大提高了系统的光学效率及能量利用率。其无色差的特点,更有利于色温模拟。

该系统主要应用于三个方面:一是精密测量不同大小的星点及不同色温条件下的星点能量分布与中心位置坐标;二是在力学和热环境条件下,为星敏感器提供非无穷远目标,验证星敏的焦深;三是检验热真空条件下星敏感器的环境适应性。

色温模拟星点光学系统结构如图2所示。其中色温模拟采用发光二极管(LED)混光方式实现,通过积分球输出;次镜采用半反半透结构形式,采用电荷耦合器件(CCD)相机监测出射光的平行性。

图2 色温模拟星点光学系统结构形式Fig.2 Schematic diagram of star-point optical system with color temperature simulation

1.2.2 问题分析

根据实际需求,本文系统的有效通光口径为300 mm,同时需要满足在自准直自检功能中,出射光束平行度的实时自动检测精度Δ小于或等于0.5″的应用要求。

兼顾应用要求,本文系统设计中需要考虑的主要问题包括:采用离轴方式克服同轴反射式系统存在的遮光比现象,提高系统的光能量利用率,增强系统像质;考虑到系统中的曲面反射次数较少,则采用孔径离轴方式即可实现离轴效果,也降低了装调的复杂性和设计成本;考虑到本文系统的自准直自检功能,系统次镜采用半反半透型,可以对出射光的平行度进行实时检测;由于本系统的非对称性整体布局无法校正垂轴像差,兼顾实际应用中的单星模拟问题,需要着重考虑像散像差。

系统的自准直精度主要由两个参数保证,分别是光学系统的焦距f′和CCD探测器的像元尺寸δ.

1.2.3 参数确定

光学系统焦距的确定主要考虑两个因素,分别为光学系统F数和系统应用中的自准直检测精度Δ.

F数的计算公式为f′/d,f′为光学系统焦距,d为系统的入瞳直径;F数直接影响到光学系统的像面照度及设计难度。光学设计中的F数有以下3种认知:1)像空间F数是指计算无穷远共轭点时轴上有效焦距与近轴入瞳孔径的比值;2)近轴F数是指忽略像差的有效F数;3)工作F数是指基于镜头实际共轭面的真实光线,其比像空间F数更有用。

综合考虑之后,本文光学系统F数确定为10,同时已知系统的入瞳直径d为300 mm,则计算所得光学系统的焦距f′为3 000 mm.

系统CCD探测器选择问题需考虑两个重要因素,分别为系统自准直检测精度Δ和焦距f′,基于以上数据,得到CCD像元尺寸δ的计算公式如下:

(5)

(6)

因此只要选择像元尺寸小于7.3 μm即可满足测角精度要求。除此之外,选择CCD时还需要考虑帧频、温度适用范围、像面尺寸等指标。

本文系统为单星模拟器,星点在轴上,因此系统不需要太大视场就能满足要求。系统需要模拟6种不同大小的星点,单星张角分别为1.3″、2.0″、2.6″、3.3″、65.5″和131.0″,经计算星点孔刻划直径分别为20 μm、30 μm、40 μm、50 μm、1.0 mm和2.0 mm. 模拟最大星点的单星张角为131″,即0.036°,因此系统视场定为0.05°即可满足要求。

1.2.4 离轴量的确定

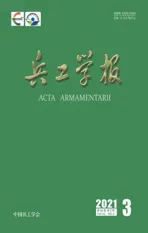

图3 旋转抛物面仿真图Fig.3 Simulation diagram of rotating paraboloid

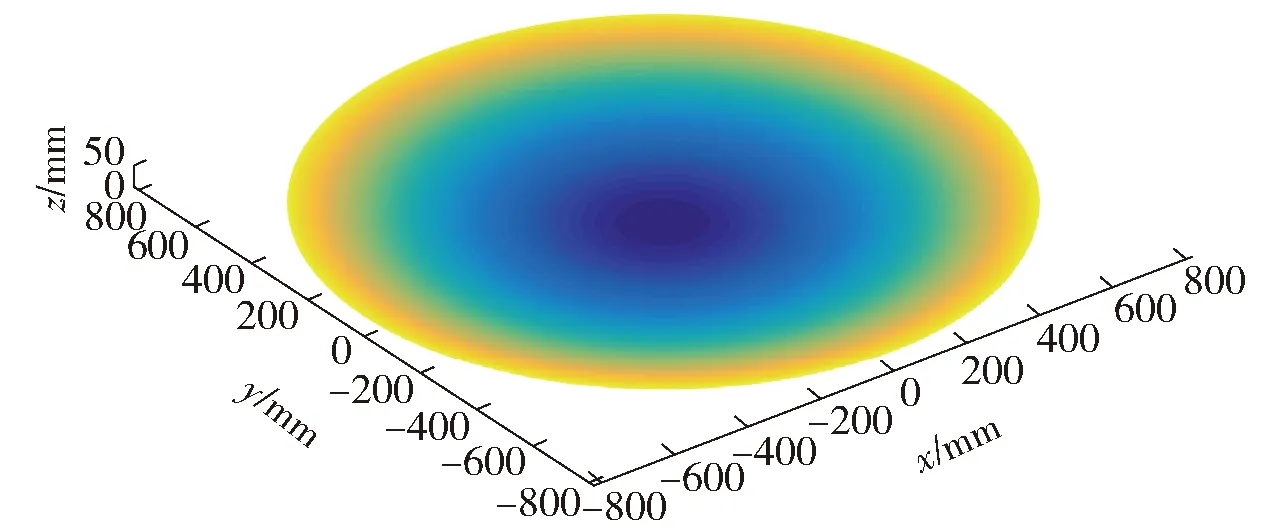

基于口径及离轴量,考虑加工方式,即使用传统的加工方法,一次加工4块,是最合理与最节省的方案。按照旋转抛物面方程仿真抛物面如图3所示。对于口径300 mm抛物面,按照图4的分布排列布局,需要全口径820 mm的大圆内切4个300 mm的小圆,即可得离轴量的最佳估计值245 mm,按照此粗算结果,可对光学系统初始结构进行具体设计。

图4 四镜共加工的镜坯分布图Fig.4 Distribution map of mirror blank in four-mirror processing

2 光学系统具体设计

系统波前均方根误差计算如下:

(7)

式中:n为面型数量;Xi为面型误差。

反射系统光线经过反射面要计算两次,本系统经过两次反射,结合系统要求波前差优于λ/20,λ为系统主波长,则有

(8)

假设对主镜与次镜的面型要求相同,则解得

(9)

考虑到加工误差、环境变化等影响,应对面型提出更高的要求才能尽可能地保证系统波前差优于λ/20. 抛物面镜的加工要比次镜难,因此抛物面镜的面型要求可以相对低一些,次镜面型要求高一些。抛物面主镜面型误差:RMS小于λ/50;次镜面型误差:反射面形RMS小于λ/80,透射波像差RMS小于λ/50.

2.1 基本结构参数

2.1.1 离轴抛物面主镜

材料:微晶玻璃;面型:RMS小于λ/50;测试方法:干涉仪自准直法检测;支撑材料与方式:主镜与镜框背面采用无应力粘胶粘接成一整体,四周垫聚四氟乙烯纸,用压盖固定。

2.1.2 楔形次镜

材料:熔石英;面型:反射面形RMS小于λ/80,透射波像差RMS小于λ/50;测试方法:平面干涉仪干涉检测;支撑材料与方式:分光镜与镜框采用聚四氟乙烯隔离,压盖固定。

2.2 实际设计结果

主镜的参数确定:抛物线方程y2=2px(p为抛物线焦点到准线的距离),根据抛物面半径与焦距的关系可知,抛物面顶点半径r=p=2f′,次镜的安放位置取决于后截距的要求,因为该设计要求焦面可以前后移动±150 mm,故后截距需大于150 mm,后截距定为160 mm. 根据以上分析,运用Zemax软件所设计的光学系统结构如图5所示,本文光学系统总体长度为2 840 mm,横向宽度大约705 mm.

图5 口径300 mm准直光学系统结构图Fig.5 300 mm collimation optical system structure

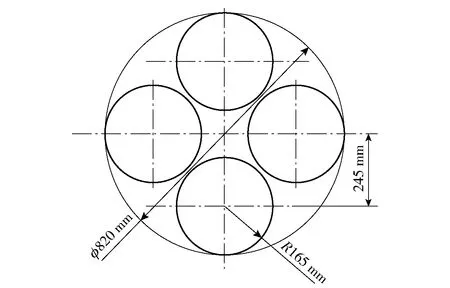

本文光学系统的成像质量评价,如图6~图11所示。图6所示为系统点列图,给出了实际几何光线汇聚情况,从中可以看出实际光线追迹最大的均方根半径1.648 μm,远小于艾里斑半径7.734 μm. 本文系统采用孔径离轴方式,使得系统产生非对称圆光斑形状,考虑到实际光学系统的衍射情况、星点像能量及形状分布问题,还需要参考光学系统的点扩散函数与整体辐射能量分布图,分别如图7和图8所示。

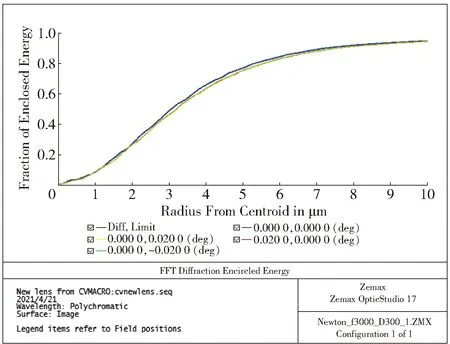

通过快速傅里叶变换(FFT)计算的点扩散函数(PSF)可以表示由某一物方点光源发出光线,经过本文光学系统后所形成的衍射强度分布。由图8可知,探测器所接收到标准单星的能量中心主要受衍射情况影响,结合图9所示圈入能量分布图可知,系统中84%的能量高度集中于最小星点孔内。

图6 口径300 mm准直光学系统点列图Fig.6 Spot diagram of 300 mm collimation optical system

图7 点扩散函数Fig.7 Point spread function of the system

图8 辐射能量分布图Fig.8 Polychromatic FFT PSF of the system

图9 圈入能量分布图Fig.9 Fraction of enclosed energy of the system

图10 场曲与畸变Fig.10 Field curvature and distortion of the system

图11 系统传递函数曲线Fig.11 MTF curves of the system

系统的场曲像差直观地反映了成像面弯曲程度,且表明不同视场发出的光线不能汇集于同一平面,因此场曲过大会产生系统成像模糊的不良结果。图10显示本文系统场曲很小,可以忽略,且系统畸变为0.001 157%,也不会对实际测量造成影响。

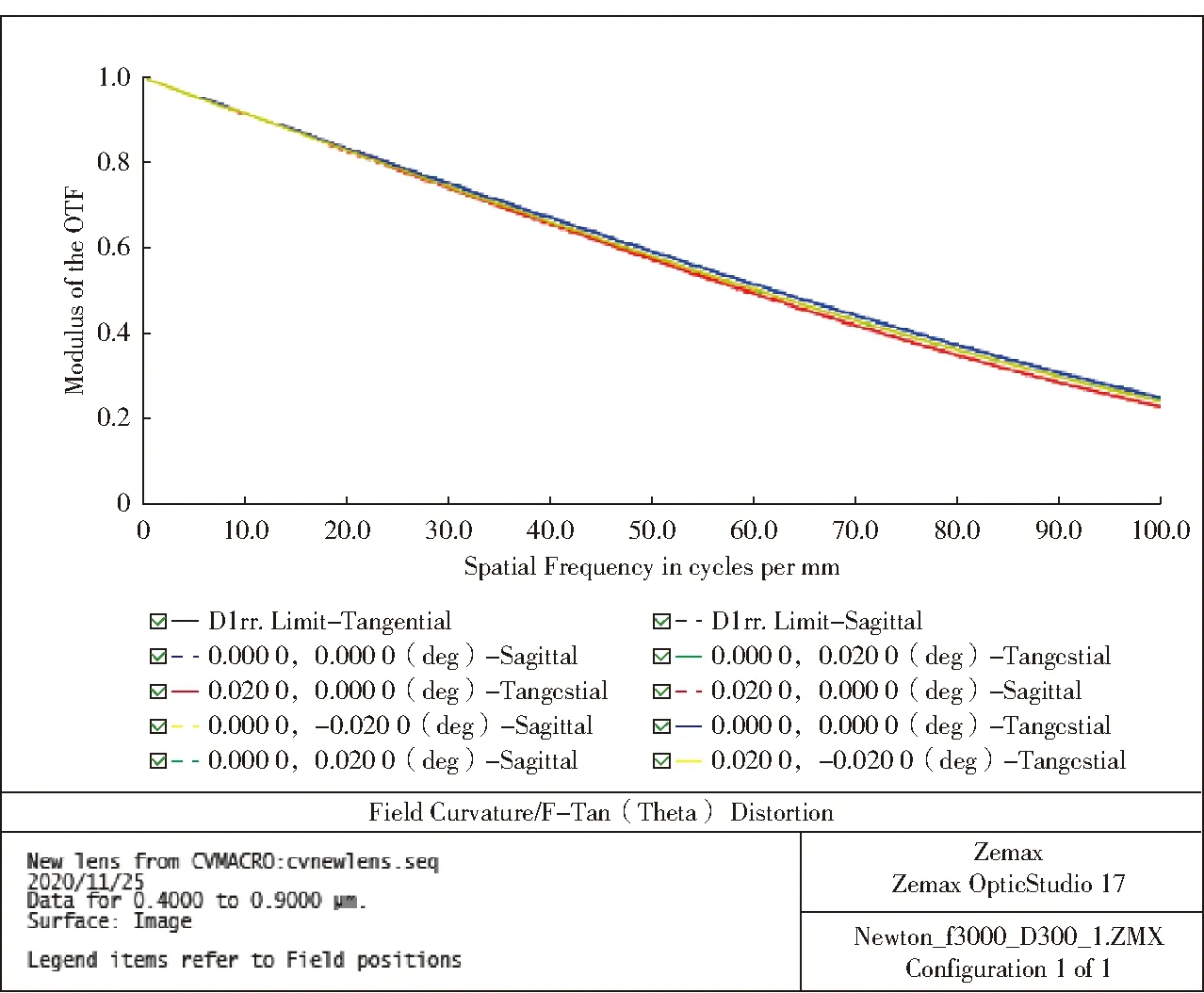

本文光学系统传递函数曲线图(见图11)显示,系统各视场光学传递函数比较集中,线型平滑接近衍射极限,成像质量良好。光学系统波前图(见图12)显示,系统波前差的PV值(波前轮廓最高点与最低点的距离)和RMS值分别为0.187 7λ和0.027 7λ,符合小像差设计要求,可以认为波面无缺陷。

图12 系统波前图Fig.12 Wavefront map of the system

3 实际测试结果

系统设计结果需要通过实际情况检验,确定其能否实现具体工作要求,主要包括单片反射镜的检测和系统整体检测两方面。

3.1 单镜测试

单镜检测需按照安装方式采用干涉仪检测,测试光路如图13所示。本光学系统的主镜为凹抛物面反射镜,结合四维干涉仪搭建出自准直光路进行检测。

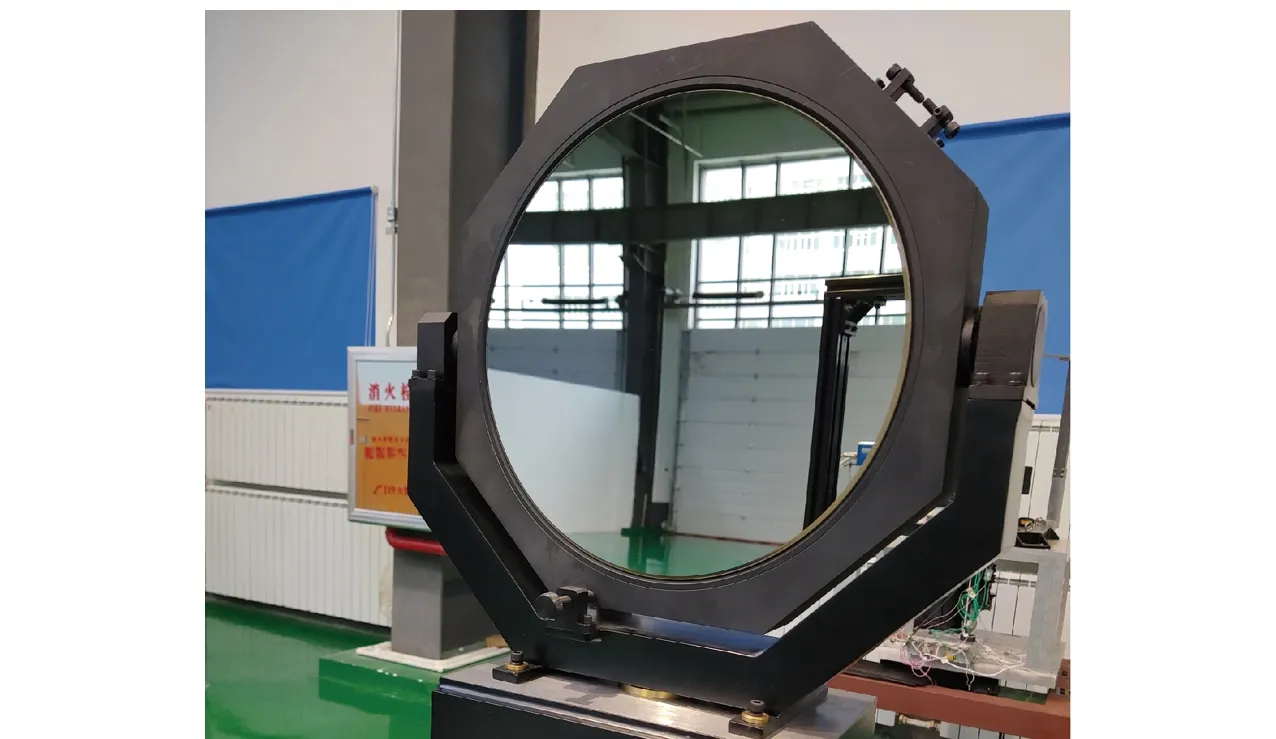

图13 单镜面型检测原理图Fig.13 Schematic diagram of single mirror detection

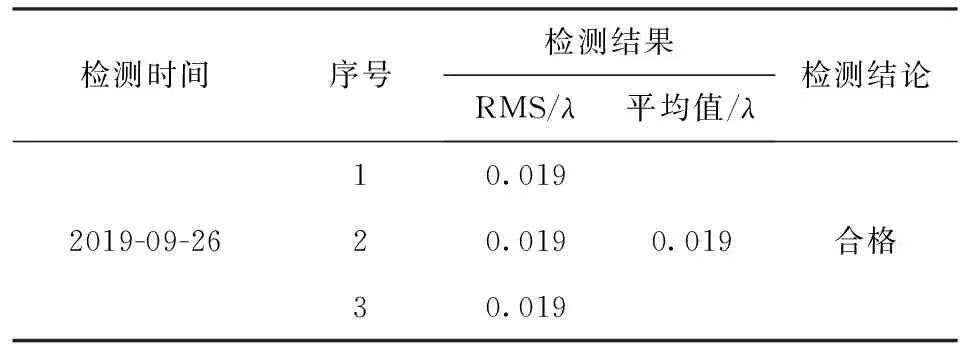

本文系统主镜实物如图14所示。加工过程中先采用数控小磨头进行滚圆,直到滚磨出接近半径为R的球面并加工保护性倒角,再用数控小磨头进行抛光和面形修正[14-16],最后结合手工方式确保其面形精度RMS值优于λ/50. 通过对其进行重复性装卸测试和手工修正,使其在平行光管支撑结构下的面形精度RMS值仍可优于λ/50的设计指标,同时在抛物面镜初期加工检测过程中添加安装标记,对后续工作中的反复装卸复位有指导作用。主反射镜面形的实际测试结果如表1所示,其光谱选点检测报告如图15所示。

图14 主镜实物图Fig.14 Photograph of primary mirror

表1 主镜面型检测结果Tab.1 Test results of primary mirror

图15 主镜面型检测结果图Fig.15 Detected results of primary mirror

3.2 系统测试

3.2.1 焦距测试

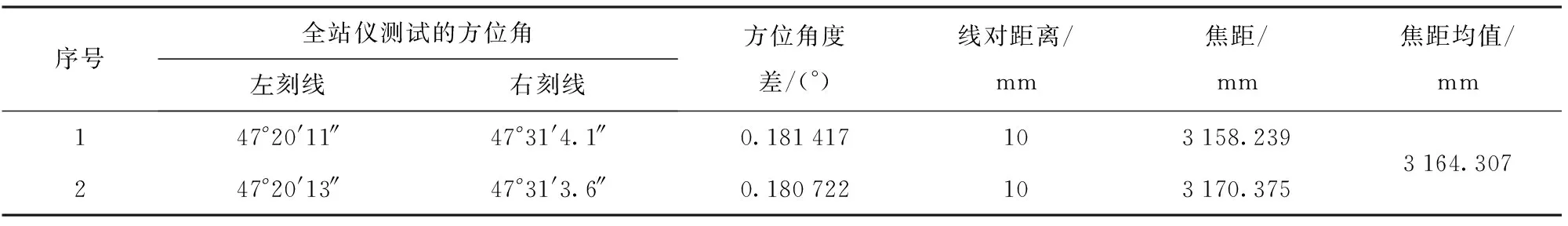

利用全站仪配合玻罗板对系统焦距进行测试,如图16所示,将全站仪放置于平行光管出光口处,观测位于平行光管焦平面处玻罗板上的间距为10 mm的线对,分别读取此线对左、右刻线对应的方位角,经过多次测试、记录和整理之后,可计算出系统的焦距f′. 具体测试数据如表2所示。

3.2.2 系统成像质量测试

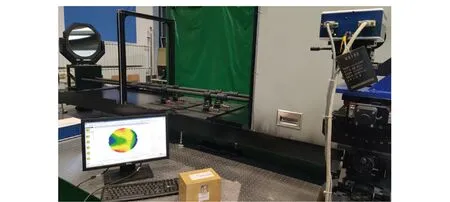

将四维干涉仪与标准镜搭配使用,使激光光源出射光束与标准镜反射光束之间产生干涉条纹,进而评价系统全视场的波前差RMS值,测试实物图如图17所示,系统实际测量的波前差结果如表3所示。

图16 300 mm焦距测试实物图Fig.16 Photograph of 300 mm focal length test

表2 光学系统的焦距测试结果Tab.2 Test results of optical system focal length

图17 系统成像质量测试实物图Fig.17 Photograph of system imaging quality test

表3 系统的波前差Tab.3 Wavefront aberration of the system

干涉仪检测结果受很多因素影响,大气湍流、环境温度、光学平台自身的微振动都会影响系统波前差的检测,主镜和次镜的实际面型经检测都达到λ/50,通过(6)式计算系统波前应达到λ/25,实际检测结果如表3所示有微小差距,但也符合系统要求的λ/20.

3.2.3 出射光平行度

利用五棱镜配合全站仪测试,如图18所示,移动放置于位移台上的五棱镜之后,全站仪接收处的中心星点光斑会发生一定角度的偏转,其偏转角度就是出射光平行度。多次测试记录数据如表4所示,测试结果满足设计指标要求。

图18 出射光平行度测试实物图Fig.18 Photograph of exit light parallelism

3.2.4 自准直精度测试结果

由标准镜、精密角位移模拟终端和CCD相机配合完成,星点光斑和经过标准镜后的光斑均被CCD探测器所接收,CCD对两个光斑能量中心的识别精度,即为自准直精度。多次测试记录数据如表5所示,测试结果满足设计指标要求。

表4 系统出射光平行度测试结果Tab.4 Test results of exit light parallelism

4 结论

光学系统设计宗旨是解决实际工程应用问题,需要根据总体应用目标,制定详细的设计方案。本文方案根据实际情况确定基本参数及精度要求,设计中采用离轴方式规避同轴反射系统中存在的遮光比现象,同时对主镜引用抛物面面型,其相对透射式和引用自由曲面的反射式系统而言,既可以有效地提高系统像质,又明显降低了系统的加工难度,便于更好地满足系统需求。

表5 系统自准直精度测试结果Tab.5 Test results of system autocollimation accuracy

考虑到实际加工难度及加工成本问题,在系统设计过程中务必联系材料厂家及加工场地,确保加工及镀膜工作的顺利进行。另外需要落实指标的可测试性,如:系统测试过程接近产品的实际适用环境条件;系统设计过程中留有足够的公差范围,为结构设计过程及后续装调工作提供公差需求。多方面考虑可以使得本光学系统设计更具有可行性。

本光学设计为出射光平行度优于1″且兼备自准直功能的平行光管,能够根据不同型号星敏感器的标定需求,模拟不同星等、不同大小、不同色温的星点目标,已经成功应用于星敏感器的标定。分别用于以下3个方面的标定:一是测量不同大小的星点及不同色温条件下的星点能量分布与中心位置坐标;二是通过移动星点板底座的导轨为星敏感器提供非无穷远目标,验证星敏的焦深;三是检验热真空条件下星敏感器的环境适应性。从各个角度设计和分析后,均满足供需双方需求,可作为产品进行大批量生产,有效弥补市场上此方面的欠缺问题,同时可以提供技术支持和原创保障。