柴油机支架优化设计及模态分析

2021-05-05刘磊冯小广

刘磊,冯小广

(200093 上海市 上海理工大学 机械工程学院)

0 引言

近年来,随着国家对农村帮扶力度的增加,农村基础设施建设步伐加快,农村经济明显提高,由以前的种植业为主逐渐向综合经营方向发展,于是就需要一种适合农村生产活动的运输车辆[1]。由于三轮汽车价格实惠、机动性好、操作简单以及能很好适应农村道路等原因,受到广大农民的青睐,特别是配套小型柴油机的三轮汽车在农村的保有量一直居高不下。

柴油机支架是农用车辆动力系统中不可或缺的零部件之一,起着连接柴油机与车架横梁以及降低柴油机振动等重要作用,是柴油机系统中关键的支撑零件,其质量优劣将会影响到动力系统稳定性以及车辆寿命[2],因此,需要对支架形状和结构进行更优的设计以保证支架使用性能。

本文以某品牌三轮汽车的柴油机支架为研究对象,利用ANSYS 分析软件计算优化前后支架的应力与位移,在材料富裕的部位运用拓扑优化方法对其进行轻量化设计,在不影响支架结构强度和刚度的前提下减少了材料用量,以达到节省制造成本和轻量化设计目的。

1 柴油机支架有限元模型建立

1.1 支架初始结构分析

机械零部件设计要考虑材料成本、加工工艺及装配便捷等因素,目前,多数支架类零件主要通过钢板冲压折弯制成[3],根据装配需要在相应位置预留有紧固螺栓孔,通过螺栓连接柴油机及车架,这种连接方式拆卸方便快捷且造价便宜。

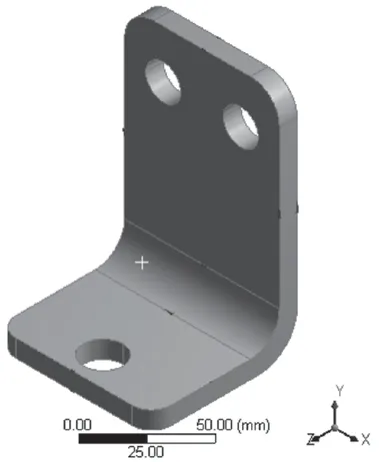

本文所述柴油机支架直接采用钢板冲压折弯方法制成,无肋板等辅助承力结构,支架初始结构模型如图1 所示。考虑到柴油机工作时振动大噪音高,为避免支架长时间在复杂载荷下导致疲劳损伤,需要给支架额外增加肋板以改善支架的受力状态。在距支架侧面11 mm 处对称增加了2块相距22 mm 的肋板,增加肋板后的支架模型如图2 所示。支架弯板厚度9 mm,所用材料为Q235A 钢,其材料参数如表1 所示。

图1 无肋板支架模型Fig.1 Model of no floor bracket

图2 有肋板支架模型Fig.2 Model of floor bracket

表1 Q235A 钢材料参数Tab.1 Material parameters of steel Q235A

1.2 网格划分

将增加肋板后的支架模型导入ANSYS 软件中,进行网格划分。由于支架结构简单,采用六面体网格主导方法进行划分。为了使计算结果更加精确并考虑实际模型尺寸,设置网格尺寸为1 mm,网格划分完成后共计生成实体单元166 206 个,节点654 448 个,网格质量平均分数0.8。支架模型网格划分结果如图3 所示。

图3 网格划分图Fig.3 Grid division diagram

2 柴油机支架静力学分析

2.1 施加边界条件

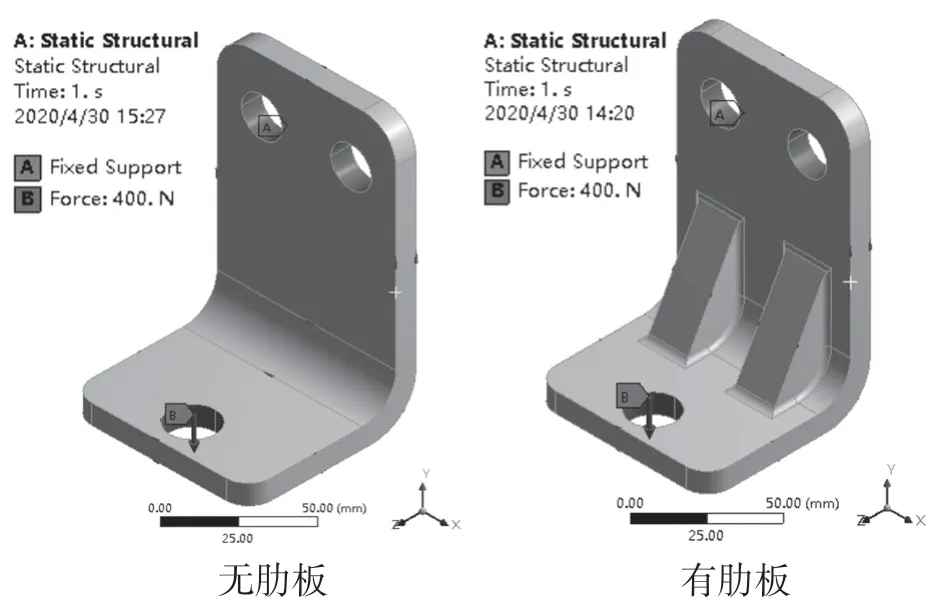

在ANSYS 中根据柴油机支架实际工作时的受力状态来添加载荷和约束,与车架连接的2 个螺栓孔施加固定约束(Fixed Support),与柴油机底座连接的单个螺栓孔承载柴油1/4 的重量,因而施加方向竖直向下,大小为400 N 的作用力,支架边界条件如图4 所示。

图4 边界条件Fig.4 Boundary conditions

2.2 静力分析结果

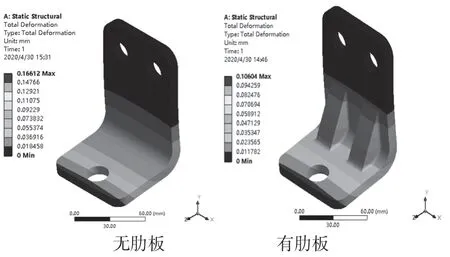

支架静力学分析完成后,得到支架有无肋板时的位移云图如图5 所示,应力云图如图6 所示。

图5 位移云图Fig.5 Displacement diagram

图6 应力云图Fig.6 Stress diagram

通过以上静力学分析结果云图可以看出,增加肋板后,支架的最大位移和最大应力都较无肋板时降低很多,具体对比结果见表2 所示。由此可见,增加肋板后对于支架刚度以及强度提升效果明显。

表2 有无肋板结果对比Tab.2 Comparison of results with or without floor

3 支架拓扑优化

3.1 拓扑优化原理

完成静力学分析后,如果零部件有材料强度富足的地方,可以在静力学分析结果的基础上对零件进行拓扑优化。拓扑优化是在保证零件满足使用性能要求的前提下寻找零件内部多余的材料,使零件材料布局更加合理的一种优化方法,其中,均匀化法、变厚度法以及变密度法等方法是拓扑优化的几种常用方法[4]。本文使用ANSYS软件自带的变密度法对支架结构进行拓扑优化。

变密度法数学模型为

式中:Xi——设计变量;n——设计变量个数;K——总刚度矩阵;U——结构位移向量;F——结构所受外力向量;V——结构体积;V*——优化后体积上限值。

3.2 拓扑优化结果

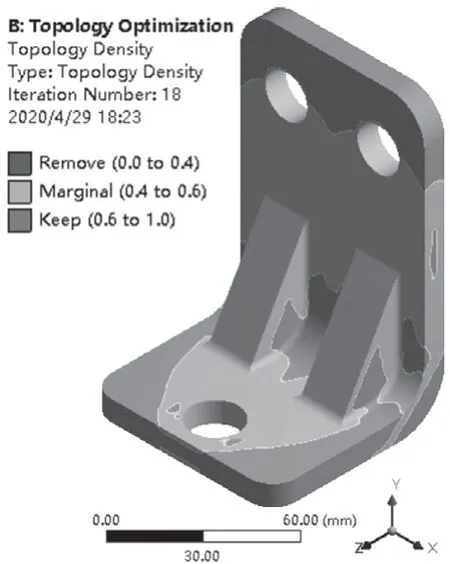

将带肋板的支架模型导入到Topology Optimization 模块中,因为拓扑优化是在静力学分析的基础上直接使用静力分析的有限元模型,因此不需要再次划分网格。设置约束为保留60%的质量,变量为单元密度,支架刚度最大化为目标进行拓扑优化。拓扑优化后的结果如图7 所示。

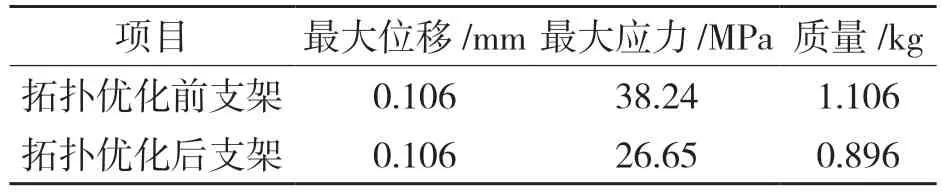

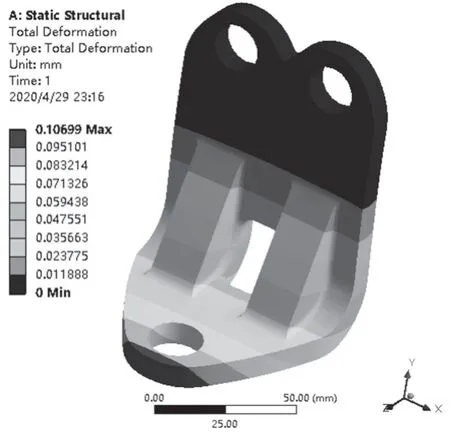

拓扑优化结果云图中的深色部分代表受力较小的区域,可以根据加工工艺、装配难易程度等情况去除该部分材料;浅色部分代表主要承载区域,不可去除。将拓扑优化后的模型导入Spaceclaim 模块进行模型修复,修复后的支架模型如图8 所示。结果显示,拓扑优化后支架减质19%,轻量化效果明显。拓扑优化前后各项数据对比见表3 所示,图9 和图10 分别为拓扑优化后的位移和应力云图。

图7 拓扑优化结果图Fig.7 Topology optimization results

图8 优化后的支架模型Fig.8 Bracket model after optimization

表3 拓扑优化前后数据对比Tab.3 Data comparison before and after topology optimization

图9 拓扑优化后的位移云图Fig.9 Displacement cloud diagram after topology optimization

图10 拓扑优化后的应力云图Fig.10 Stress cloud diagram after topology optimization

4 支架模态分析

随着柴油机技术的不断提升,柴油机的转速也越来越快,因此,柴油机工作时的振动问题也就越明显[5]。外界激励频率与零部件的固有频率相同时,零部件就会发生共振,长此以往零件就会损坏[6],因此,有必要对优化后的支架进行模态分析以保证支架不会发生共振。利用ANSYS中的modal 模块对拓扑优化前后的支架模型进行模态分析。提取前3 阶固有频率及振型,前3 阶振型云图如图11 所示,前3 阶固有频率及振型结果对比见表4。

表4 拓扑优化前后固有频率和振型对比Tab.4 Comparison of frequency and mode shape before and after topology optimization

由模态分析结果可知,拓扑优化后支架的前3 阶固有频率较优化前均有不同程度的增加,柴油机传递到支架是频率为0~45 Hz 的随机振动[7]。由表4 可知,支架的固有频率与随机振动频率相差很大,因此,支架不会发生共振从而造成疲劳损伤。所以,优化后的支架符合设计要求。

5 结论

本文以柴油机支架为研究对象,利用有限元分析软件ANSYS 对支架进行了静力分析、拓扑优化分析以及模态分析,得到了支架优化前后位移、应力、固有频率等数据。优化前后数据对比表明:在提高支架刚度和强度的同时又使支架减重19%,达到了支架轻量化设计的目的,而且拓扑优化后支架的固有频率较优化前都有提升,以保证支架不会发生共振而导致损坏。可为支架或相关产品优化设计提供参考。