轨道牵引电机导条涨紧方案

2021-04-30任晓辉许晓亮陈荐英王宇航

任晓辉, 许晓亮, 陈荐英, 王宇航

中车永济电机有限公司,陕西 西安 710016)

0 引 言

随着轨道交通车辆向高速、重载方向发展,对产品可靠性、舒适性要求愈加严格。牵引电机作为关键性设备,其运行性能直接影响列车性能,是轨道交通车辆发展的基础。轨道牵引电机在运行中转速波动大,转子需承受变化幅度大的交变载荷,易发生导条断条、断齿等转子端部故障。转子端部稳定性受几何结构参数、加工工艺等随机因素影响,如何保障端部设计要求,增强导条悬臂刚度,降低端部故障,提升端部紧固工艺是设计人员需要攻克的难点[1]。已有文献针对转子端部结构设计进行了较为深入的研究,文献[2]对转子槽口深度与槽配合对电机性能影响展开研究;文献[3]对异步牵引电机铁心开展各项异性等效参数识别,获得有效铁心仿真模型;文献[4]对导条性状影响电机性能开展分析;文献[5]通过断口检测分析与导条受力计算分析鼠笼式端部转子断条故障,明确导条涨紧状态为故障来源;文献[6]讨论了转子故障的修复工艺,将涨紧列为修复必要工序,同时对涨紧工装与工艺参数进行了约束。此外,还开展了涨紧具体实施过程与影响研究:如何实现涨紧自动化与多样化[7-9]、导条涨紧不良影响等[10-12]。这些研究均表明导条涨紧的重要性,但没有深入分析涨紧方案与槽内导条结构响应的关联性。

涨紧是通过对转子导条施加外部径向力使导条尤其是导条顶部产生塑性变形紧贴铁心槽口位置,从而将导条紧固于转子槽内,提高转子导条抵抗离心力、电磁力等复合作用力能力,增强转子端部稳定性,降低导条松动或是断条风险,提升电机运行可靠性。

本文应用有限元分析方法对不同导条涨紧方案开展对比研究,建立对当前导条结构的受力影响对比,初步了解到牵引电机导条压槽弹-塑变化与涨紧参数敏感度关系,从而获得导条紧固工艺改善依据,为设计合理转子槽型及新产品工艺方案提供了参考。

1 理论基础

1.1 材料弹塑性理论

实际结构中,材料处于复杂的受力状态,当结构受力超过屈服极限时,应力与应变呈非线性关系,并产生不可逆变形,卸载后出现残余应变现象,则其变形为弹塑性变形,包含弹性变形与塑性变形。常规金属材料在线性弹性范围内,外力、应力、应变等各量间成线性关系;材料进入塑性状态后,应力、应变等成非线性关系,而且不一一对应。采用弹塑性设计,使结构的总体受力处于弹性状态,局部区域允许进入塑性状态,既保证高的总体性能,又保证安全可靠。

塑性变形是由剪应力(偏应力)所造成的原子平面的滑动引起。这种错位移动本质上是原子在晶体结构重新排列,造成卸载后不可恢复的应变或永久变形。材料进入塑性阶段后,应力-应变关系变得复杂,难以用简单的解析表达式将σ-ε(σ为应力,ε为应变)试验曲线精确描绘出来。在实际的理论分析与工程计算中会依据结构特点进行适当简化[13],对于线性强化材料,整个曲线分为2段,在弹性阶段ε≤εs时,材料呈线性弹性,服从胡克定律,σ=Eε;当ε≥εs时,材料进入线性应变强化阶段,σ-σs=ET(ε-εs)。其中,ET为强化曲线斜率,一般材料的ET比弹性模量E小得多。即:

(1)

材料应力-应变曲线工程简化示意图如图1所示。

图1 材料应力-应变曲线工程简化示意图

1.2 有限元理论基础

有限元方法,也称为有限单元法,是解决工程和数学、物理问题的数值方法,基本概念就是将复杂的物理对象进行离散化,再采用基于子域的试函数描述;通过对所有子域误差的加权集成处理来建立整体系统的分析方程,再利用计算机强大的数值处理能力,就可以对任意复杂的问题进行数值求解。

在线性静力结构分析当中,位移矢量{x}可通过矩阵方程得到:

[K]{x}={F}。

(2)

式中:刚度[K]为连续的,材料为线弹性材料。非线性静态分析中,刚度[K]依赖于位移{x},不再是常量[K(x)]{x}={F},即非线性求解需要反复迭代以获得精确解。

ANSYS Workbench塑性计算中的双线性随动强化模型(包含Bauschinger 效应),常用于大应变分析,描述为双线性有效应力与有效应变曲线。曲线的初始斜率等于材料的杨氏模量。超过规定的屈服强度值,塑性应变发展沿切线模量(ET)定义的斜率直线继续。切线模量不能小于零或大于弹性模量。

2 研究过程

2.1 仿真方案

异步牵引电机主要由定子和转子2部分组成,转子通常采用导条式鼠笼型结构,由转子铁心、转子导条、端环、压板等零部件组成。为了确保高速旋转时的安全,保障转子端部强度与刚度,在端环外周有时设有护环结构进行保护。图1为某型牵引电机转子结构示意图。

图2 转子结构示意图

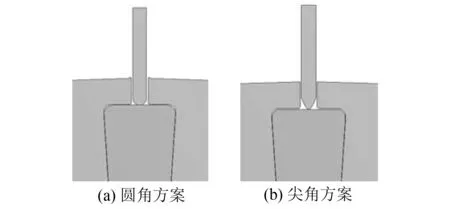

转子铜导条涨紧工序是电机生产环节中的重要一环,工艺实践中是通过前端带有冲头的冲撞机对转子槽口导条顶面进行冲撞涨型。以某款牵引电机转子为分析对象,导条截面形式为梯形,开展不同涨型接头、不同涨型深度的涨紧研究。导条涨紧方案如图3所示。

图3 导条涨紧方案

考虑在冲头作用下导条的弹塑性变化情况,将冲头按刚性体设置,载荷为强制位移载荷。材料的真实塑性行为是比较复杂的,若是要通过仿真得到比较准确的计算结果,准确的本构模型非常关键。根据导条与铁心装配特征,按前述分析进行弹塑性工程计算简化,材料参数定义中,对铁心和导条采用双线性随动强化设置,三维实体单元建模。

导条材料为铜合金,具体参数如表1所示。

表1 材料参数

2.1.1 计算方法

应用ANSYS Workbench有限元分析软件进行分析,基础模型在三维绘图软件Creo中导出。转子铁心槽与导条具有圆周均布特征,为了缩短非线性计算时间,使用对称设置进行模型处理,保留1个完整导条,当转子槽数为n,即取整个模型的1/n。

因为材料的塑性应变是不可逆的,并且塑性应变要消耗能量,所以塑性是一种路径相关问题,与加载历史有关。为了确保精度,分析设置中采用多子步,缓慢加载,同时在子步中限制累加塑性应变量,用二分法控制修正。

2.1.2 约束与加载

对称边界,轴向施加无摩擦支撑,冲头刚体属性,冲头顶面设置压入位移量(参数为0.8、0.9、1.0 mm)。

2.2 计算结果与分析

根据涨紧深度进行加载设置,使得导条冲头滚压过程中经过弹-塑性变形后形成压槽,对导条两侧上顶面与底面生成高应力分布区。通过多工况计算,得到不同涨紧量、不同冲头方案下导条、铁心的应力及变形分布,以及接触面应力线形图与接触状态分布趋势,为判断涨紧方案的适用性及后期开展验证对比提供了良好基础。

2.2.1 整体应力及变形分布说明

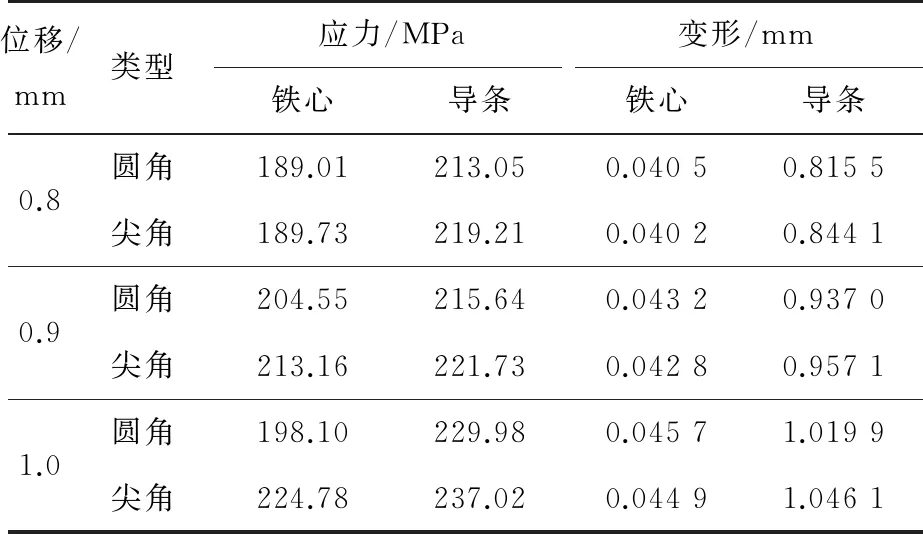

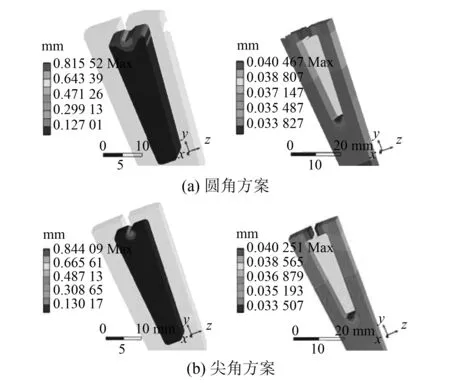

各工况下应力及位移如表2所示。

表2 各工况下应力及位移

图4 导条、铁心应力分布云图

图4~图6为导条铁心的云图。

通过导条应力分布云图分析,除冲头接触处高应力区域外,导条顶部、顶部圆弧过渡起始处、靠近底部侧面及底面圆弧处均为高应力区域,则在冲头作用下,均为导条塑性易产生的位置。铁心应力分布主要集中在槽口与槽底处。2种冲头方案下应力分布一致,随着涨紧量增大,铁心应力极值增大,易致铁心该部位产生损伤。1.0 mm深度涨紧量下,尖角方案铁心应力极值最大达到237.02 MPa。

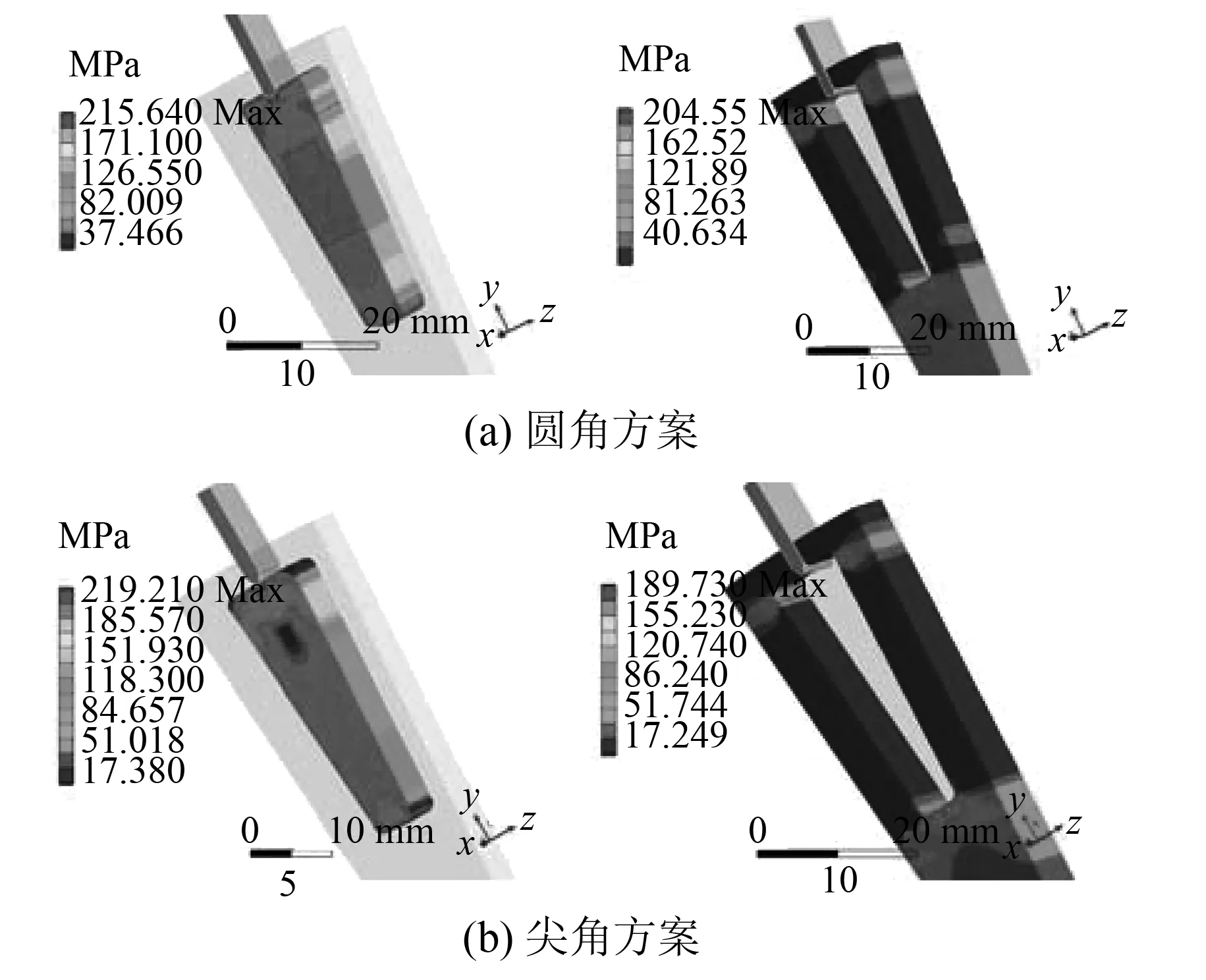

图5 导条、铁心变形分布云图

2种冲头方案下变形分布一致,导条变形为弹塑性变形,主要在顶部冲头涨紧接触区域;铁心主要为槽底与槽口区域发生的弹性变形。各工况下圆角方案铁心变形量均略大于尖角方案,结合导条变形云图分布,圆角冲头形成的导条塑性变形区域明显大于尖角冲头。

总体比较,应力分布方面尖角略显集中,极值数据上尖角大于圆角;变形影响方面圆角冲头形成的塑性影响区大于尖角。圆角仿真结果优于尖角结果。

2.2.2 槽内接触面应力分布

对梯形导条侧面建立应力路径,起始位置为槽底圆弧切点,终止位置为导条顶部圆弧侧边切点,对应铁心配合槽边建立路径,开展基于导条与铁心的应力路径分析对比。

图6 导条、铁心应力路径分布云图

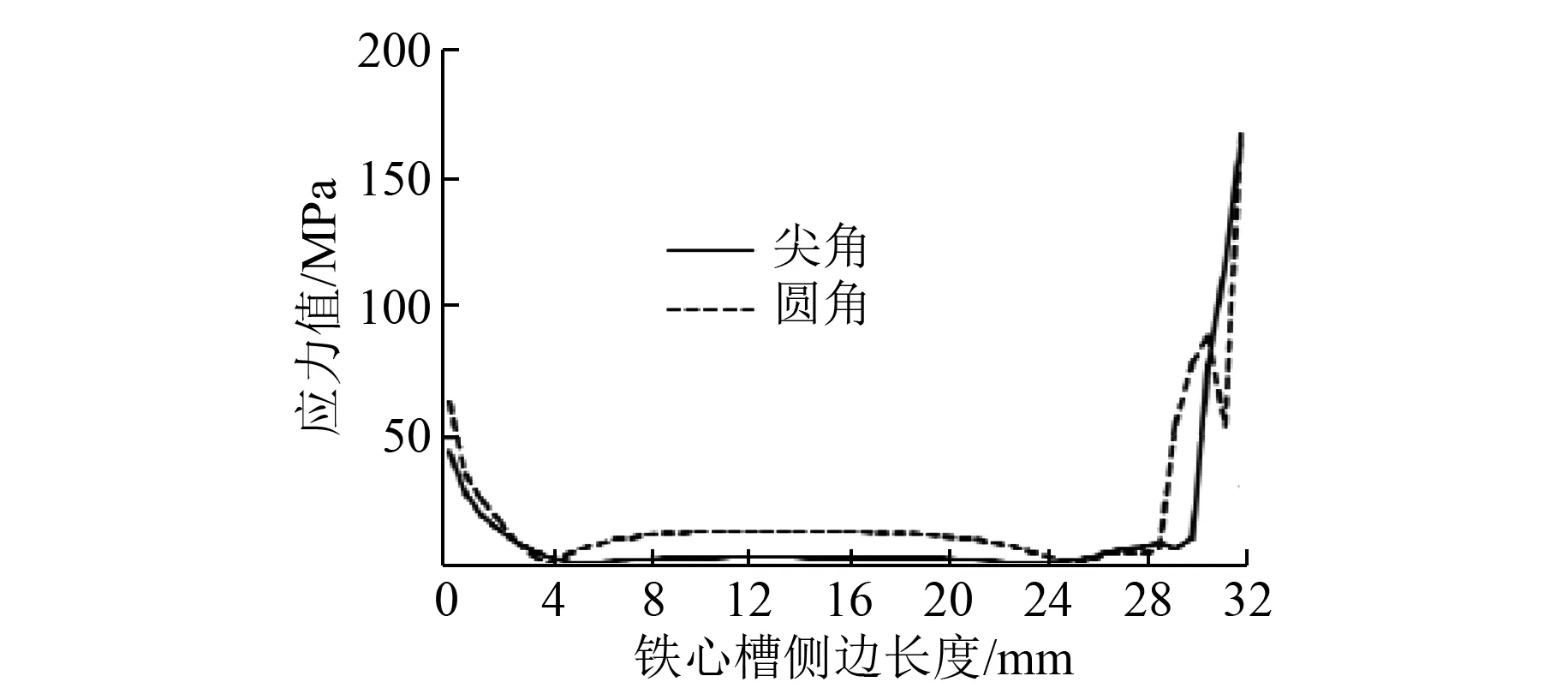

从ANSYS后处理中导出路径应力值数据,分别建立导条侧边、铁心槽侧边在不同冲头方案的路径应力分布对比,如图7、图8所示。

图7 导条侧边应力分布线性关系图

图8 铁心槽侧边应力分布线性关系图

相同涨紧深度下,2种方案应力分布趋势基本一致。从导条应力路径对比可以得出,圆角方案极值出现在靠近导条顶部位置,尖角方案极值出现在靠近导条底部位置,圆角在侧边形成的涨紧能力大于尖角。铁心应力路径对比则说明,圆角方案路径两侧应力幅值一致条件下,槽内中间部分整体应力高于尖角方案,说明导条该位置出现载荷传递,贴紧度高。

2.2.3 槽内接触压力与接触状态

对比槽内导条与铁心接触状态与接触压力并分析。各方案导条槽内接触状态、接触压力分布云图如图9所示。

图9 各方案导条槽内接触状态、接触压力分布云图

接触状态云图方面,尖角方案在导体顶部形成的粘结范围小于圆角方案,同时在图9中,虽然尖角极值大于圆角,但接触高压力分布影响范围上弱于圆角。综合导条、铁心侧边应力分布特征与线性数据对比,圆角方案形成的涨紧预紧力效果优于尖角方案。

综上所述,在给定涨紧量条件下,圆角方案更易在转子槽口靠近顶部区域保持高涨紧的效果,抑制离心力等径向力载荷作用比尖角方案更为有效。

3 工艺验证

3.1 技术设计

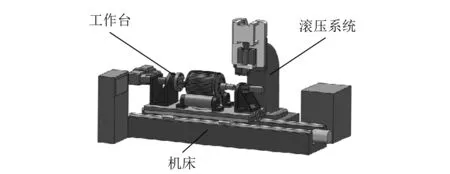

滚压涨型机由滚压系统、工作台、床身组成。转子滚压涨型时,通过工作台上的支撑轮对转子进行定位。滚轮通过液压和铰链机构实现升降,电机转子通过伺服电机进行分度,工作台通过机床主体上的滚珠丝杠实现往复运动,进行导条滚压。转子导条滚压系统如图10所示。

图10 转子导条滚压系统

3.2 工艺分析

开展不同滚压方案下冲头压入深度对导条变形的影响分析,对滚压深度与槽宽变化进行比较。列出槽宽2.20 mm的导条涨紧变化数据,并通过木锤敲击确定导条槽内松紧程度。涨紧后槽宽影响统计如表3所示。

表3 涨紧后槽宽影响统计

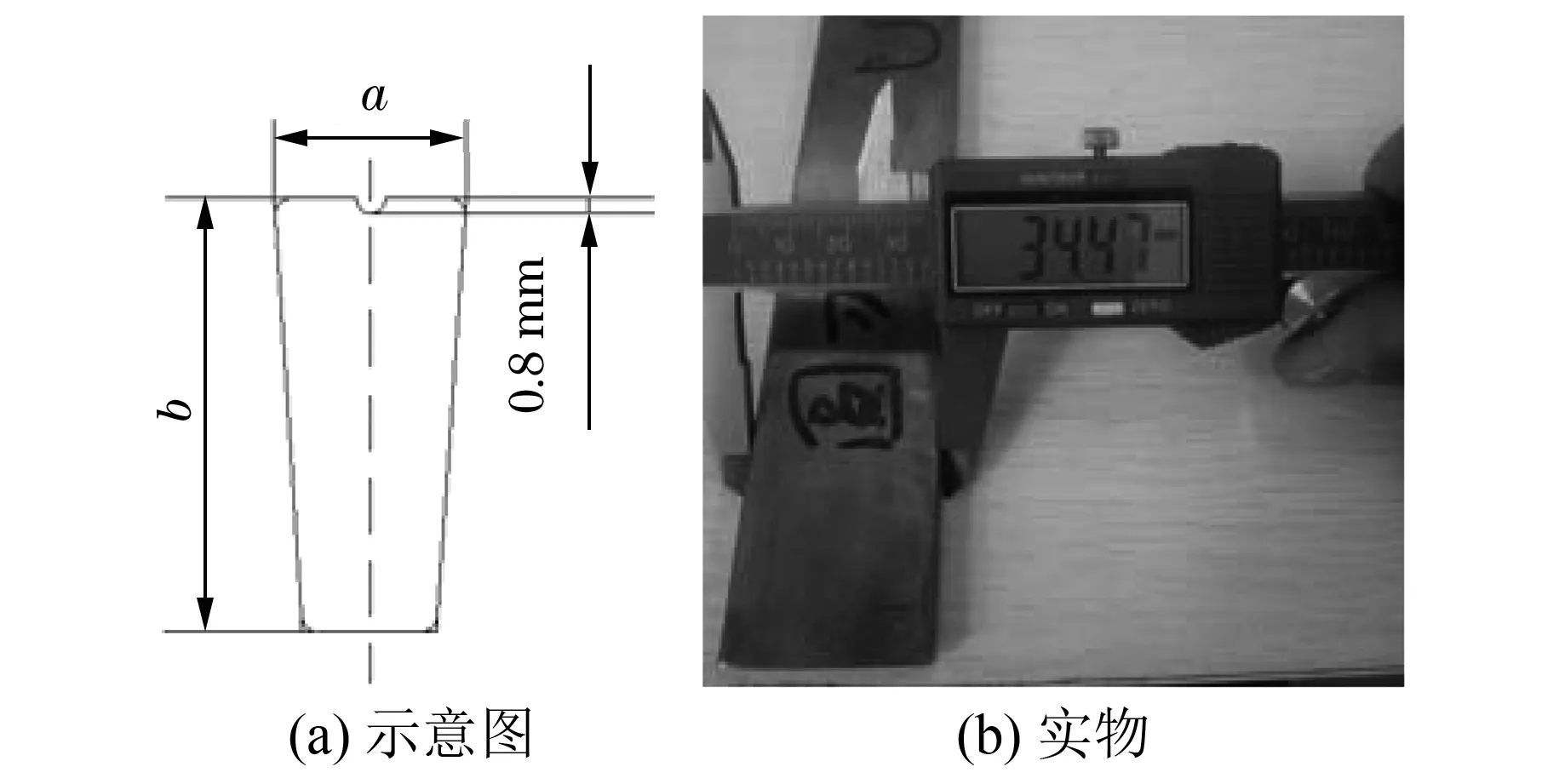

对圆角截面滚刀与尖角截面冲头滚压后导条截面性状开展测试比较。导条截面示意与实际测量过程实物图如图11所示。导条涨紧影响测量值如表4所示。

图11 导条截面示意与实际测量过程图片

表4 导条涨紧影响测量值

拆解部分导条进行涨紧情况验证(手工涨紧图片),结合导条表面压痕状态,与仿真结果中接触状态较为匹配,说明仿真方案的有效性。拆解导条实物压痕如图12所示。

图12 拆解导条实物压痕

工艺验证过程中,对比实测数据,在导条高度基本一致条件下,圆角方案对导条顶端厚度形成的增量大于尖角方案,考虑到涨紧效果来源于铁心槽两侧的摩擦实现,因此冲头圆角方案优于尖角方案。

4 结 语

本文通过建立针对牵引电机转子导条涨紧分析方案,仿真分析了冲头截面形状对导条涨紧后,导条及铁心应力分布,接触状态及侧边形成的涨紧影响,对比工艺实际验证与统计,取得了以下主要成果:

(1) 仿真方案与工艺验证均明确了导条涨紧量为影响导条紧固效果的重要参数,通过数据对比反馈,合适的涨紧量对于保障转子端部稳定性起到重要作用。

(2) 通过仿真对侧边应力路径与接触状态比较,圆角方案在涨紧效果上优于尖角方案;工艺验证中冲头圆角方案对导条在槽内形成的厚度增量大于尖角方案。

(3) 通过对铜合金材质导条涨紧研究,应选择冲头截面为R0.90~R0.95 mm的圆形冲头,滚压深度范围在0.75~0.90 mm之间,既能保障导条涨紧,同时有效控制齿的变形,降低齿根部应力。

(4) 对导条涨紧的仿真及试验为后续工艺方案的改进提供了依据。