炼化厂水冷器常见腐蚀形式与控制措施

2021-04-30刘殿如

刘殿如

(沈阳中科韦尔腐蚀控制技术有限公司,辽宁 沈阳 110180)

0 引言

水冷器是炼化厂重要的生产设备之一。近几年来,对国内不同地区炼油化工生产装置近2000台水冷器进行腐蚀调查,发现约10%的水冷器管束存在严重的腐蚀问题,部分炼化厂水冷器的腐蚀问题占据整个装置腐蚀问题50%以上,严重影响装置的安全平稳运行,因此控制水冷器腐蚀问题意义重大。

1 水冷器常见腐蚀形式

(1)L-302/2吸收塔中间冷却器

某炼油厂1#催化裂化装置吸收塔中间冷却器L-302/2,主体材质为Q345R(管板)+316L(管束),管程介质为循环水,壳程介质为解吸气,操作温度为40/85℃,操作压力为0.40/1.3MPa。

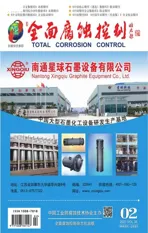

该水冷器碳钢材质管板腐蚀严重,管板坑蚀2mm左右,管束及焊缝无明显腐蚀,部分管口焊缝与管板剥离,如图1所示;

图1 L-302/2管口焊缝与管板腐蚀剥离

(2)轻烃压缩机出口冷却器E2002A

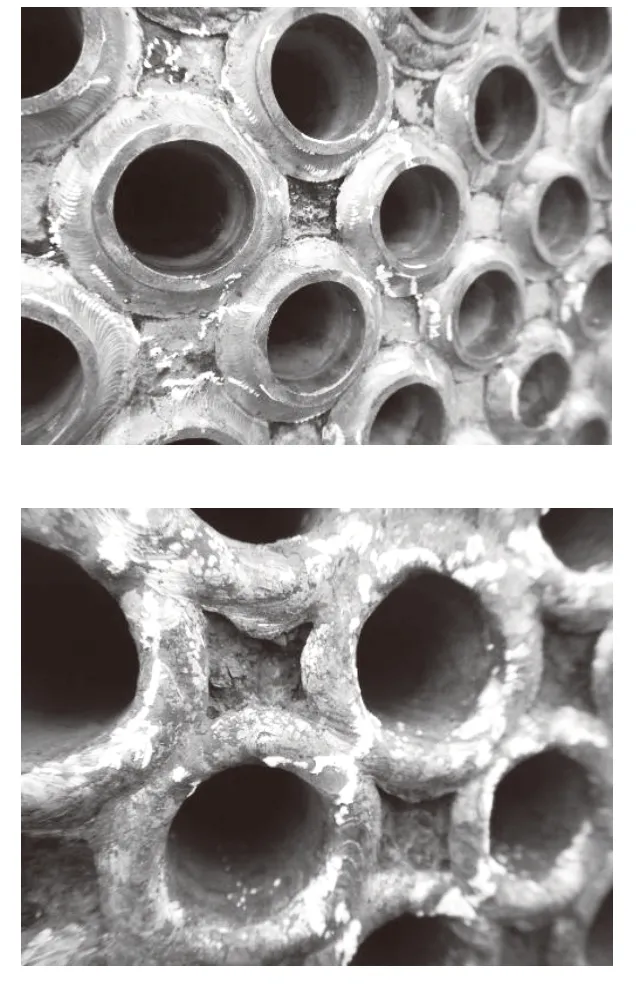

某炼化厂II轻烃回收装置轻烃压缩机出口冷却器E2002A,管板清洗前表面杂物较多,部分管子被杂物堵塞;清洗后发现管板、焊肉坑蚀严重,坑蚀深约0.5~2.0mm。个别焊肉存在穿孔,管口存在豁口如图2所示;

图2 管板、焊肉坑蚀严重,管口形成豁口

(3)初顶后冷器E-1510D

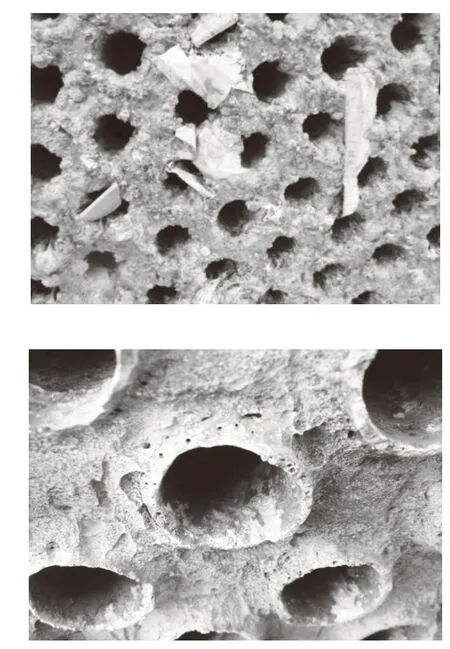

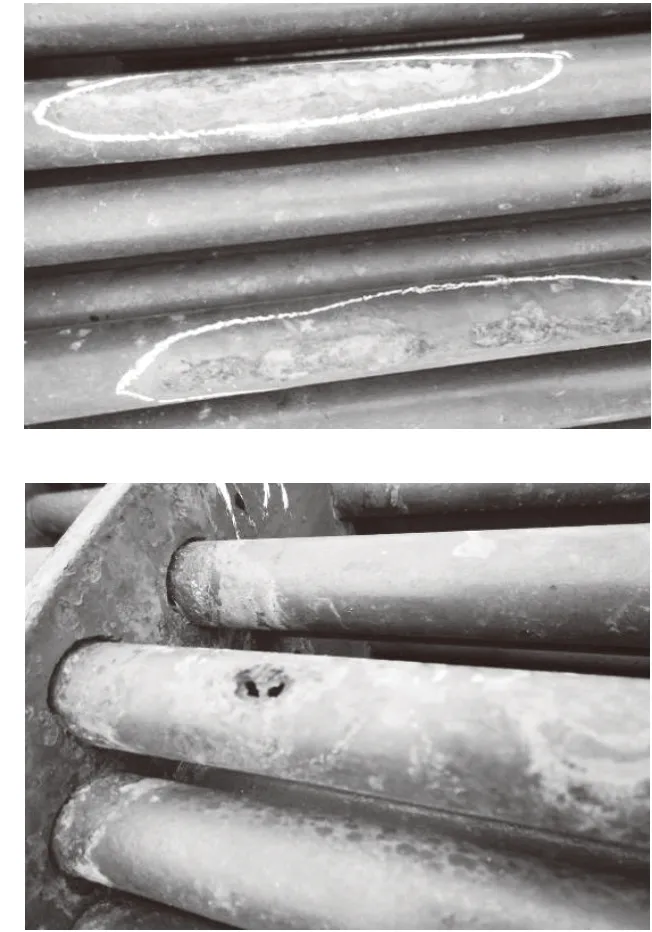

某炼油厂2#常减压装置初顶后冷器E-1510D,管程介质为初顶油气;壳程介质为循环水,使用一个运行周期4年后,管束外表面涂层部分脱落,涂层脱落处有明显腐蚀,个别管束腐蚀穿孔,如图3所示。

图3 管束腐蚀严重,蚀坑深约2mm

循环水走壳程时,在折流板附近容易产生死角,水流速较低容易结垢产生垢下腐蚀。而且,水冷器壳程结垢复杂,涂料防腐施工难度较大,施工质量很难得到保证。在一般情况下,建议尽量采取循环水走管程来避免此类问题。

2 主要腐蚀原因分析

(1)轻烃压缩机出口冷却器E2002A腐蚀原因分析

对E2002A管板结垢物的能谱分析和X射线衍射分析,确定结垢物的主要元素组成为:Fe、O、C、S、Si、Ca、Na、Mg、Al。各元素含量如表1所示。

X射线衍射仪检测结垢物中的结晶物质主要为Fe3O4、SiO2、CaMg(CO3)2。衍射图谱如图4所示。

由于循环水中的钙盐和镁盐易于在管板处积存结垢,使得管板结垢处的氧浓度小于四周的氧浓度,此时,结垢处管板成为阳极,未结垢的部位成为阴极,由此形成微小的原电池。腐蚀生成的Fe2+通过结垢物逐渐扩散,遇到OH-和O2时形成Fe3O4,积累在结垢物中。结垢物越来越多,氧浓度差越来越大,导致结垢物下面管板及焊缝越腐蚀越深;

(2)L-302/2吸收塔中间冷却器

在循环水弱电解质介质中碳钢材质管板腐蚀电位较低,形成阳极,316L不锈钢材质管束腐蚀电位较高,形成阴极。电位较高的管束被保护,电位较低碳钢材质管板会加速腐蚀,从而形成较深的腐蚀凹坑;

(3)初顶后冷器E-1510D

该水冷器循环水走壳程,且管束外表面采用涂料防腐。由于管束外表面存在折流板,导致涂料防腐很难保证施工质量。且管束在拆装过程中,由于操作不当极易造成管束外表面涂层局部脱落。此外,由于在装置开工过程中采用了蒸汽对水冷器进行吹扫,造成涂层受热失效局部脱落,从而导致金属本体直接接触循环水。由于金属电位比循环水中溶解氧的电位低,导致金属是阳极,溶解氧是阴极,形成电化学腐蚀体系,从而导致管束腐蚀穿孔。反应式如下[1]:

表1 E2002A管板结垢物能谱分析结果

图4 E2002A管板结垢物的X射线衍射图

3 水冷器防腐措施

(1)水质的控制是解决水冷器系统腐蚀的根本,水质控制的质量直接影响全厂水冷器的长周期平稳运行。因此,严格执行循环水pH、含油量、浊度、浓缩倍数、总磷、总铁、余氯、异氧菌、生物粘泥、粘附速率、腐蚀速率等各项控制指标,出现异常情况及时进行处理;

(2)当循环水流速走管程时,流速不能低于0.9m/s,当循环水走壳程时流速不能低于0.3m/s。循环冷却水回水温度不能超过60℃。如果温度控制过高,结垢倾向加剧。建议在装置正常运行后每个季度对各冷却器进行流量、流速及出口温度标定,在控制阀上标记允许的流速控制范围,减轻因流速控制过低造成垢下腐蚀。对于流速无法达到要求的冷却器,可以采用定期冲洗和超声波除垢的方法来减缓结垢;

(3)涂料隔离和阴极保护是水冷器防腐比较普遍的手段,具有很好的防腐效果。

目前,循环冷却水中常用的牺牲阳极材料主要锌基材料为主,锌合金阳极自腐蚀低,电流效率高,使用寿命长,适合于长期使用[2]。 在安装前根据水质情况和装置运行周期对阳极块的使用量进行核算,检修期间根据阳极块的消耗情况适当调整阳极块的用量。

在碳钢水冷器防腐涂料中,成膜物起着防止水、氧、离子、腐蚀性物质等与金属表面的接触作用。因此选择耐水性、抗水汽渗透、能耐一定高温的成膜物质,是水冷器耐蚀阻垢涂料的关键。水冷器耐蚀涂料用于水冷器水侧,其主要接触的介质为循环水,温度一般不超过100℃,但开停工时需用蒸汽吹扫,由于高温容易使涂层失效,建议开停工期间采用氮气对水冷器进行吹扫,以提高涂层的使用寿命[3];

(4)停工检修期间对全厂水冷器开展专项腐蚀调查,对比分析各水冷器结垢情况、涂层完好情况、腐蚀情况、阳极块消耗情况,以便下个运行周期有针对性的对循环水水质和水冷器使用进行调整优化;

(5)检修期间对水冷器管束进行涡流检测,根据检测结果,及时对内部坑蚀严重管束进行堵管或更换,同时,可以采用水中含油在线分析仪对水冷器出口循环水水质进行监测,以便水冷器泄露能得到及时判断和处理,避免出现由于水冷器泄露造成介质污染循环水,增大循环水处理难度和成本;

(6)对于介质侧温度较高容易结垢易腐蚀的水冷器,管束升级为不锈钢材质具有很好的耐性性,且光滑的不锈钢管束内表面结垢程度也明显减轻,如某炼油厂常减压装置常压侧线水冷器和减压侧线水冷器均采用304不锈钢管束,检修期间打开发现管束内壁光滑,管束无明显腐蚀。但是,奥氏体不锈钢容易发生cl-应力腐蚀开裂,在采用不锈钢材质管束要考虑到介质和循环水中cl-含量,避免出现应力开裂现象;

(7)当循环水走壳程时,由于水冷器管束外表面存在折流板,导致管束外表面进行涂装防腐涂料时施工难度较大,难免存在有些部位涂料无法覆盖,导致局部腐蚀加速。同时,折流板和管板容易出现循环水流动死区,加速循环水结垢。因此,在工况条件允许的条件下,尽量采取循环水走管程。

4 结语

各个地区循环水水质不同,造成各个炼化厂水冷器的腐蚀与结垢情况也不同,但是水冷器的腐蚀机理大同小异。针对不同工厂水冷器的腐蚀问题,要在现场工作中不断研究、试验,不断总结经验,完善针对本厂的循环水管理制度。把水冷器腐蚀程度降到最低,为装置长周期安全平稳运行打下基础。