高后果区管段安全状态检测与监测技术

2021-04-30王维国陈崎奇

王维国 陈崎奇 裴 斌 韩 雷 施 展

(国家管网集团西南管道昆明输油气分公司,云南 昆明 650000)

0 引言

管道是国家油气能源运输的重要方式[1]。由于施工问题、管材缺陷、地质灾害、腐蚀、介质压力等原因,管道容易形成局部应力集中区域,这些区域在长时间作用下,会引起管道失效,进而造成泄漏爆炸等严重后果[2]。因此,对管道应力集中区进行检测,长期监控其应力安全状态,保障管道的安全生产运行,对国家能源安全意义重大。

1 应力集中检测与长期应力监测方法

1.1 非接触式管道磁检测技术

1.1.1 检测原理

铁磁性管道在应力和地磁场的共同作用下,会因受到磁化在其周围形成漏磁场。当管道存在缺陷或者应力集中时,漏磁场的信号会发生改变。管道工作应力撤除后,缺陷或应力集中处的应力减小,该处的漏磁场也随之变弱,但由于铁磁性材料存在磁滞效应,该处的磁场无法恢复到原来的数值,而是比原磁场强度少量的增大[3]。

非接触式管道磁力检测工作原理基于维拉里效应,即磁弹性效应,是指由变形和内部应力影响产生的铁磁材料磁化强度变化的物理现象[4]。运用磁力计对磁场异常进行识别,磁力计组件建立在磁阻传感器基础上,测量管道上方空间磁感应强度及梯度分布,通过获取管道漏磁场变化信号,确定管道缺陷或应力集中位置,如图1所示。

图1 管道局部应力集中磁信号分布

1.1.2 磁异常等级划分

利用三维磁场高精度检测仪,获得损伤位置的磁信号后,通过式(1)对损伤位置的损伤程度进行评估。G>0,G越大表示损伤程度越高。

式中:G为损伤程度大小的度量值;

i、j为x,y,z方向;

△Hij为i方向排列的传感器之间磁矢量j分量的差值;

△li为i方向排列的传感器之间的距离。

结合管道信息、现场检测记录等,利用检测分析软件对检出数据进行分析,确定被检管道各部位的损伤等级指标和异常等级,损伤等级指标F可由式

(2)计算。

式中:A为修正系数;

G为损伤程度的度量值。

非接触式管道磁力检测方法通过直接量化评估应力变化水平决定损伤的相对危险度,根据GB/T 35090-2018 《无损检测 管道弱磁检测方法》[5],确定管道应力集中部位损伤等级指标F分级标准如表1所示。

表1 缺陷损伤等级指标F分级标准

Ⅰ级:高风险。这种管道属于紧急情况,需要优先修复;

Ⅱ级:中风险。存在一定的风险但不会很快发生事故,这种管道的特点在于可靠性降低,需要列入计划修复;

Ⅲ级:低风险。可能存在无关紧要的缺陷或者应力集中区,这种管道可以在监控缺陷发展的情况下,无需修复继续运行。

1.1.3 检测流程与步骤

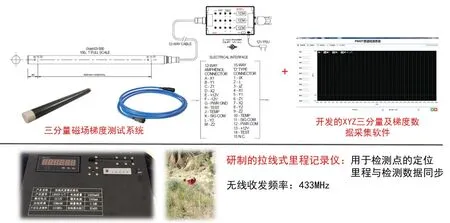

非接触式磁异常现场检测工作如图2所示,主要包括以下步骤:

(1)非接触式磁异常检测基础资料收集;

(2)非接触式磁异常检测方案制定;

(3)勘察管线检测路径;

(4)采用高精度三维高精度磁力测试系统进行检测;

(5)背景参数获取;

(6)磁异常综合指数确定。

图2 非接触式磁异常现场检测工作

1.1.4 检测设备

非接触式三维高精度磁力测试系统

利用高精度三维磁力测试系统确定管段的磁异常分布特征、综合应力水平以及安全等级。检测人员手持仪器在管道上方沿管道轴向进行检测,获得磁场信号数据,测试点的间距≤0.25m,检测速度≤0.5m/s,测量精度为1nT,如图3所示。

图3 非接触式磁异常三维高精度磁力测试系统

1.2 长期应力监测系统

根据非接触式磁力检测和金属磁记忆检测结果,选择综合安全状态较严重的管段设置监测点。采用应力应变在线监测的方法进行长期应力监测,系统主要组成如图4所示。该监测系统主要由传感器、数据采集系统、风光互补系统、配套设备及监测软件构成。传感器和采集器之间通过屏蔽信号线连接,采集器与控制器采用RS485总线通讯,控制器通过网线接入4G路由器,客户可在监控中心通过Internet远程连接仪器并控制仪器采集数据。

2 工程应用

将前文所述技术和方法应用于中缅管道某高后果区管段检测与监测,检测管线共计8.3km。

2.1 管线概况

管道设计参数

管线规格为Φ1016×18.2mm,管材为X80。防腐层为3PE。管道设计压力为10MPa。检测管段具体参数如表2所示。

表2 管线概况

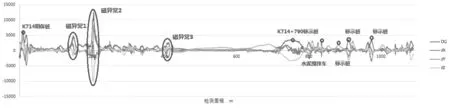

2.2 非接触式磁力检测

共检测的8.3km高后果区管段,部分检测结果如图5、图6所示。根据GB/T 35090-2018 《无损检测 管道弱磁检测方法》和РД 102-008-2009《运用非接触式磁检测方法进行管道技术状况诊断指南》(俄罗斯联邦矿工业委员会),采用检出数据计算缺陷损伤等级指标F。共发现22个磁异常管段,其中“Ⅰ”级磁异常管段有5个,对应的磁异常编号分别为2、6、7、8、9的管段,F值为0.1~0.16;“Ⅱ”级磁异常管段有6个,对应的磁异常编号分别为1、4、5、11、12、13的管段,F值为0.32~0.55;“Ⅲ”级磁异常管段有11个,对应的磁异常编号分别为3、10、14、15、16、17、18、19、20、21、22的管段,F值分别为0.56~0.81。

2.2.1 管道综合安全状态评估

(1)高后果区等级

根据GB/T 35090-2018 《无损检测 管道弱磁检测方法》和РД 102-008-2009《运用非接触式磁检测方法进行管道技术状况诊断指南》(俄罗斯联邦矿工业委员会),采用检出数据计算缺陷损伤等级指标F,管道缺陷损伤等级评定结果如表3所示;

(2)地质灾害风险等级

根据SY/T 6828-2011《油气管道地质灾害风险管理技术规范》中要求,管道地质灾害风险等级分为五级,具体分级原则如表4所示。

图4 应力长期监测系统组成

图5 K714阴保桩~坡脚管道与公路交汇处管段检测结果

图6 K726+41~K727+367+30管段检测结果

表3 检测管段高后果区分级

表4 地质灾害风险分级原则

通过前期排查,共发现有地质灾害点共计19处;较高2处、中等3处、较低7处、低7处;

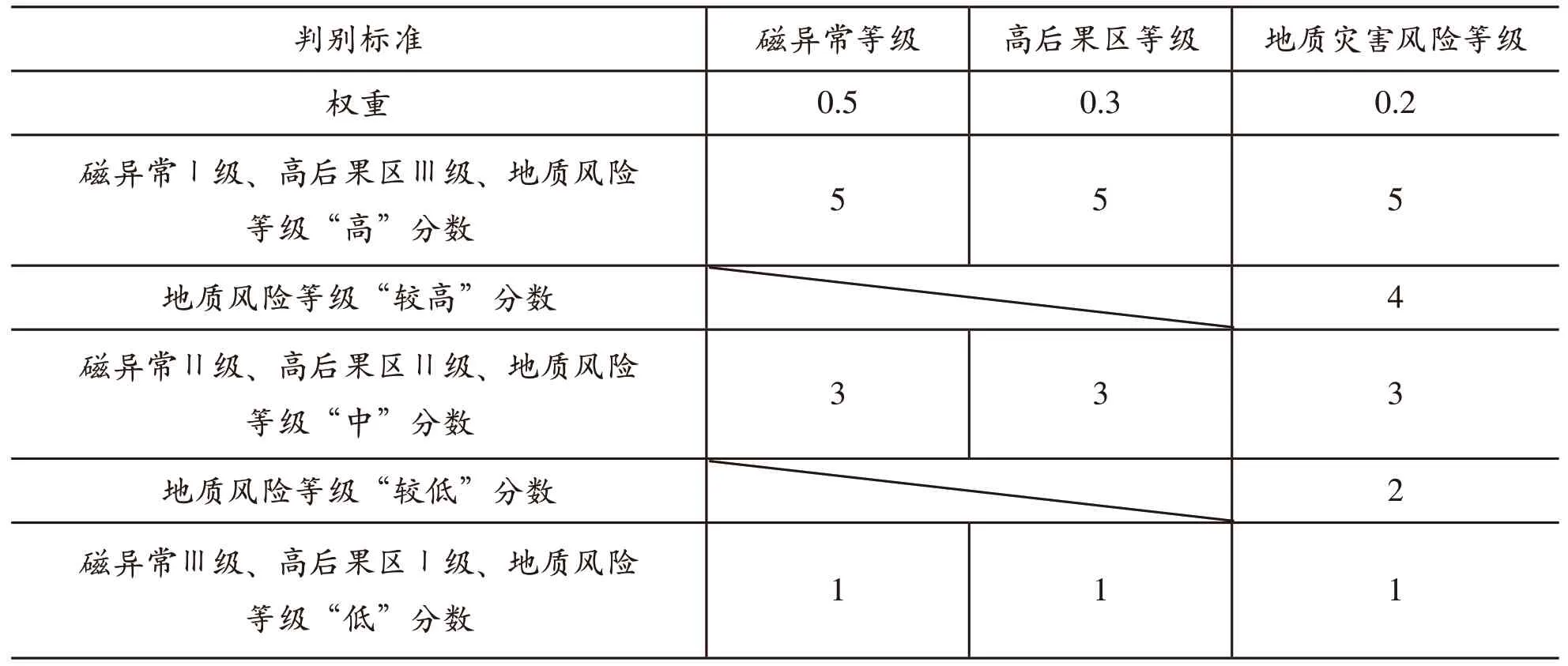

(3)综合安全状态值与等级划分

基于非接触磁检测分析结果确定的管道缺陷损伤等级F,结合高后果区以及地质灾害风险等级,确定磁异常段的综合安全状态。按照表5规定的评分项及其关系、评分的权重和评分细则进行评分,分别确定磁异常得分C、高后果区得分G、地质灾害风险得分D,计算评分项得分之和,确定综合安全状态值Z;

按下式计算综合安全状态值:

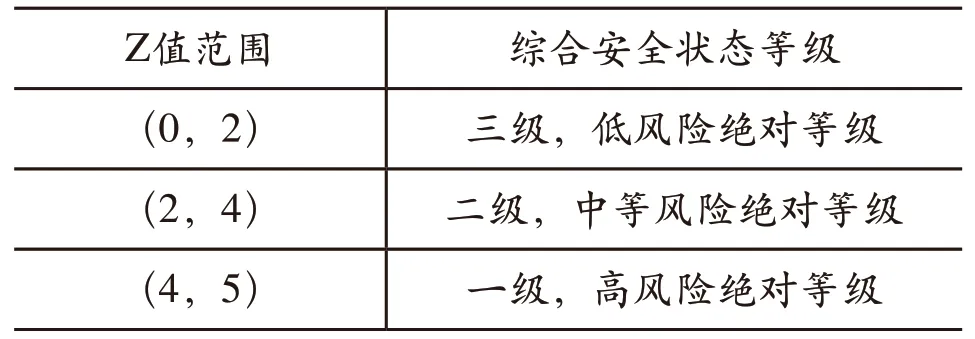

综合安全状态分值及等级划分如表6所示。

表5 综合安全状态评分表

表6 综合安全状态等级划分标准

2.2.2 综合安全状态等级评估结果

根据综合安全状态值计算方法计算出22段磁异常管道的综合安全状态分值,确定其综合安全状态等级,全线磁异常管段的综合安全状态等级评估结果如表7所示。

表7 磁异常管段综合安全状态等级

表7(续)

由表7可知,全线共有4个管段的综合安全状态等级为一级,9个管段为二级,其余管段的综合安全状态等级为三级,一级管段主要分布在K726+41~K727+367+30里程桩范围内,管道应力集中现象明显,存在地质灾害隐患,发生危险后对周围环境和居民影响较大。编号为6、7、8和9的管段,综合安全状态等级为一级,本次监测点只选取了这4个中的2个,另外2个未进行监测的管段也需要重点关注,特别9号管段,处于地下水浸泡之中,同时管道防腐层是开挖后修复的,需长期关注管道的安全状态。

2.3 监测点开挖与应力监测

2.3.1 监测点的选择

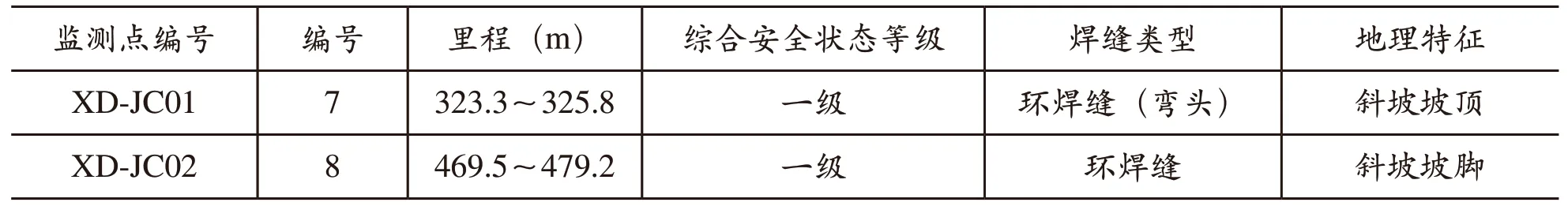

根据高后果区检测管段的综合安全状态评估结果,结合现场开挖条件和地形地貌,选择2处综合安全状态等级较大的管段进行开挖检测,如表8所示,开挖坑形貌如图7所示。

表8 监测点管段信息

图7 现场开挖图

2.3.2 长期应力监测

本次监测系统选用的应变片为THY120-5AA(15%)-X30应变片,如图8所示。经过对沿线管道的非接触式磁应力检测结果,确定了XD-JC01和XDJC02为现场应变片的安装位置(即监测位置)。由于管道焊缝位置表面不平整,应变片无法紧密贴合管道,可能导致监测数据无效,所以将贴片位置选定在焊缝热影响区。

为确保对管道应力状态形成全面的监测和认识,在管道的0点、3点、6点和9点4个时钟方向加上安装应变片,为防止应变片失效,采用“一用一备”的方法,在每个时钟方向上安装两张相同的应变片,现场安装如图9所示。

图8 THY120-5AA(15%)-X30应变计

本次管道监测采用的应变片分布四个时钟方向,可实时反映管道的应变情况,应变单位为με,这一单位定义为△L/L×10-6,根据X80钢管道弹性模量为2.10×105MPa,可以计算得到不同应变条件下管道对应的应力值。经过计算发现管道虽然最大应力点不在监测点位置,但是两者相差不大,同时用最大点应力代替监测点应力会更加安全保守,因此使用最大应力作为监测点应力是科学合理的。

图9 应变片及在管道上的安装过程

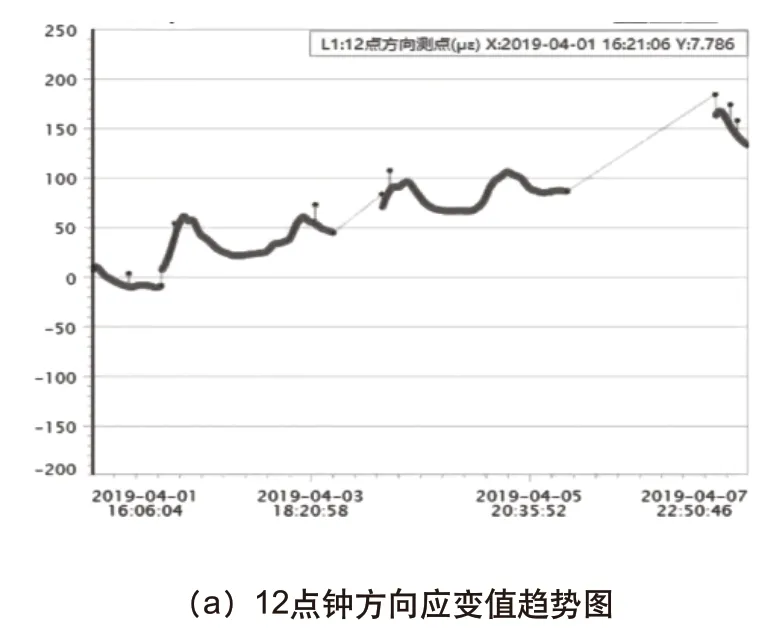

管道XD-JC01监测点的监测数据如图10所示。从监测点可以看出,管道12点与6点方向的应变变化趋势相同,3点方向变化也基本相似,但是9点方向监测数据变化与其他三个方向变化不同。各个方向监测点数据都存在数据突变,考虑为监测仪器引起,但不影响整体的监测过程。

图10 XD-JC01管道不同时钟方向应变监测数据

XD-JC02监测点的数据如图11所示。本监测点各个方向监测数据变化趋势不同,但应变大小保持在合理的范围内,在6点钟方向存在较大的突变,其他方向变化较缓慢,检测数据与现场情况接近。

由检测结果可知,管道目前处于较为安全的条件下,管道整体上应力值不大,管道各个方向上最大形变不超过200με,对应的应力变化不超过42MPa,考虑到天气转暖及昼夜温差变化带来的温度应力影响,因此管道本体应力变化较小。

图11 XD-JC02管道不同时钟方向应变监测数据

3 结语

本文介绍了高后果区管段的安全状态的检测与监测技术,并将其应用到中缅管道某高后果区管段。利用非接触式磁力检测技术确定了应力集中区域和应力状态,根据应力风险评估结果确定了开挖点位置,对XD-JC01管段和XD-JC02管段进行长期监测,实时获取管道的应力状态数据。工程应用表明,非接触式磁力检测技术,可以在非开挖的前提下,快速有效的对埋地管道进行应力集中检测,而应力应变在线监测系统可以有效的对管道进行长期应力监测,两种手段相结合可实现高后果区管段应力安全状态检测与监测,保障管道的安全生产运行。