基于SLP-CORELAP的手机布线机器人工作站布局规划

2021-04-29刘晓敏

刘晓敏 ,曲 敏 ,2,陈 亮

(1.福州大学机械工程及自动化学院,福建福州350116;2.福州大学晋江科教园,福建晋江362251)

在手机制造过程中,布线规划往往能直接决定产品质量。传统布线方式大多采用人工操作,其布线工艺操作易受工人工作状态影响,导致布线不精准及工作效率低[1]。布线机器人的应用大大提升了手机生产自动化程度。目前,产品自动化生产工艺布局规划已成为降低生产成本及提高生产效率的重要途径[2]。

系统布局规划(Systematic Layout Planning,SLP)是一种物流分析与作业单位关系紧密结合且应用较为广泛的分析方法[3]。它通过大量图表分析,引入量化的关系等级概念,建立各作业单位间的相互关系图表,从而构成布局规划模型。Tak等[4]将SLP 方法应用在钢铁公司生产车间布局中,直接证实了该方法对车间布局设计具有重要实用价值。

计算机化关系布置规划(Computerized Relationship Layout Planning,CORELAP)算法思想是[5]:设定一个物流节点是由n个物流作业单位组成,各作业单位所占作业面积、关系等级、布置原则已知,并确定出其关联程度、布置顺序及相对位置,最后计算出布局方案质量指标。Rajesh 等[6]应用该算法对某大型烤箱制造厂现有布局进行重新规划,提高了空间利用率,降低了物料搬运成本。

然而,在布置作业单位时多采用人工试错法,效率低且难以获取最优解。为此,提出一种基于SLP-CORELAP 的布局规划方法,弥补了SLP 方法的不足,同时还能有效改善各作业单位密切度不够高、工艺规划不合理、空间利用率低等问题。

1 基于SLP-CORELAP 的布局规划模型

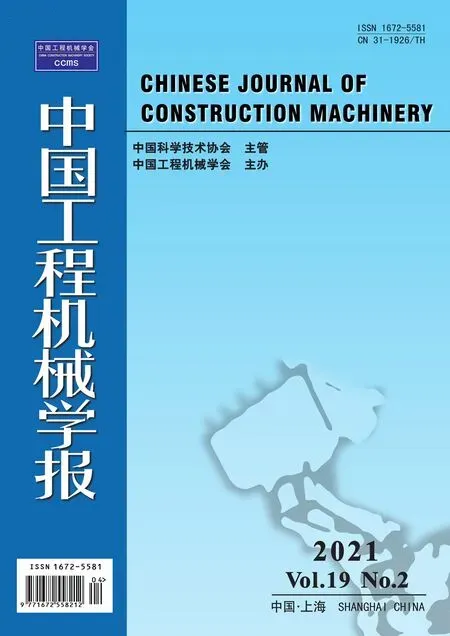

利用SLP 方法,获得各作业单位间的关系及关系等级;利用CORELAP 算法,将该关系进行详细规划。两种方法结合,得到基于SLP-CORELAP 的布局规划模型,如图1所示。

图1 基于SLP-CORELAP的布局规划模型Fig.1 Model of layout planning based on SLP-CORELAP

主要实现步骤如下:

步骤1SLP 系统化分析。首先,通过工艺分析,重新确定工作单位数量及功能;然后,分析各工作单位间的物流及非物流相互关系,制定物流及非物流相关图;最后,综合两者关系,得到综合相关图。

步骤2CORELAP 详细规划。首先,根据综合相关图,计算各作业单位间的关系等级分值,得到各作业单位所有关系等级分值的总和(Total Closeness Rating,TCR)计算表;然后,根据计算的TCR值,确定各作业单位布置顺序;同时,还需要确定各作业单位的作业面积。依照布置及面积调整原则,在绘图环境中布置各作业单位,得到多种布局方案;最后,以实现各作业单位间的最大密切度为目标,确定密切度函数并计算、比较各备选方案,得到若干可行的布局规划方案。

步骤3应用发明问题解决理论(Theory of the Solution of Inventive Problems,TRIZ)分析布局系统。检查布局系统是否存在冲突,若有冲突,则应用TRIZ进行解决;若无冲突,则直接进行下一步。

步骤4工作站布局仿真。应用Robot Studio软件对可行布局方案进行虚拟仿真,检查其工艺布局干涉及排序合理性问题。

2 工程实例分析

SLP-CORELAP 方法重新规划该布线工作站布局。

2.1 SLP系统化分析

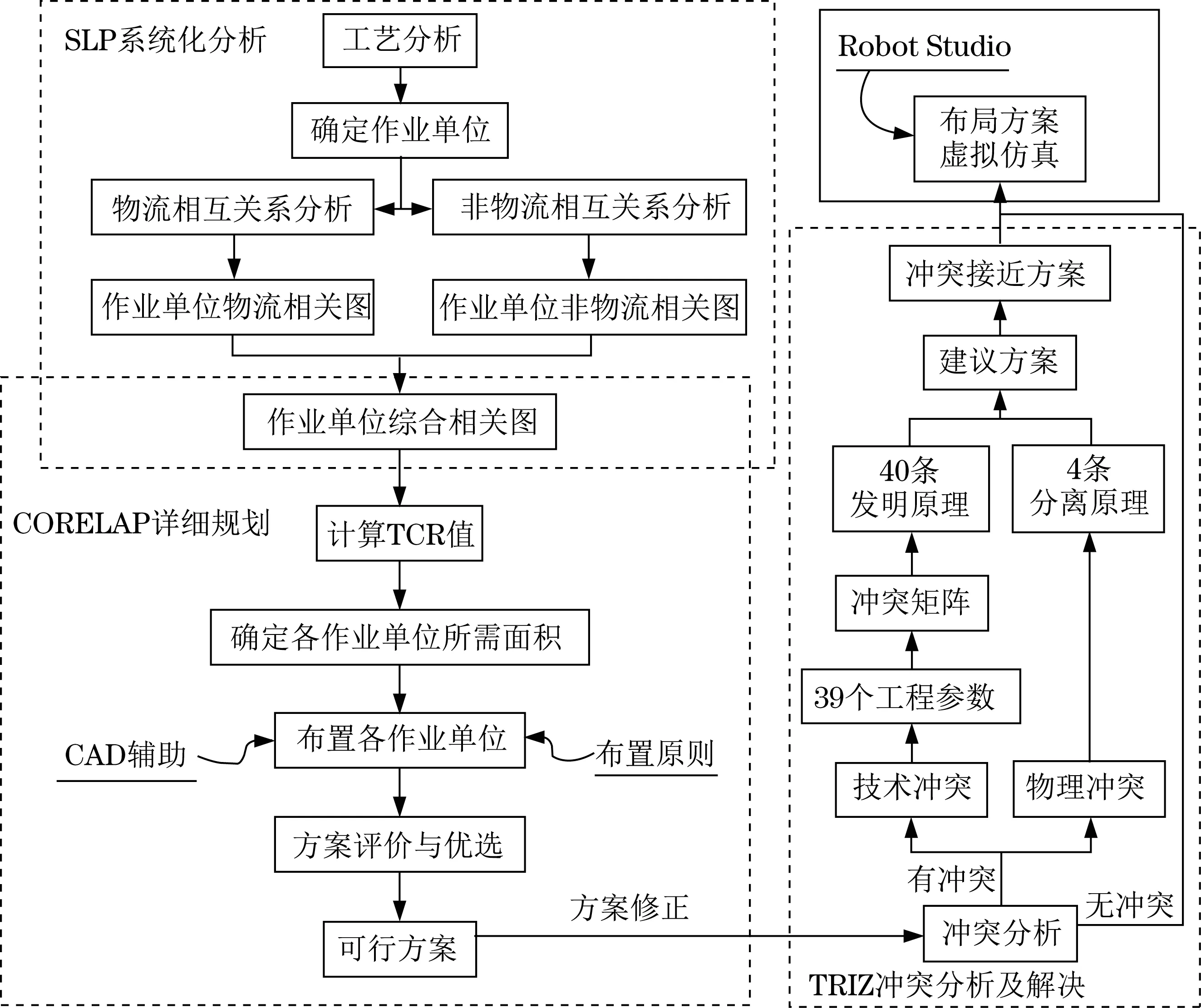

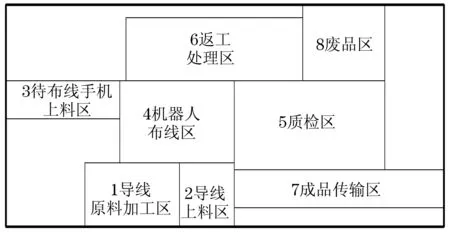

(1)原始工艺及布局现状分析。某手机自动化布线机器人工作站工艺流程如图2 所示。

针对某手机自动化布线工艺特点,应用

图2 原始自动化布线工艺流程Fig.2 Flow of original automatic wiring process

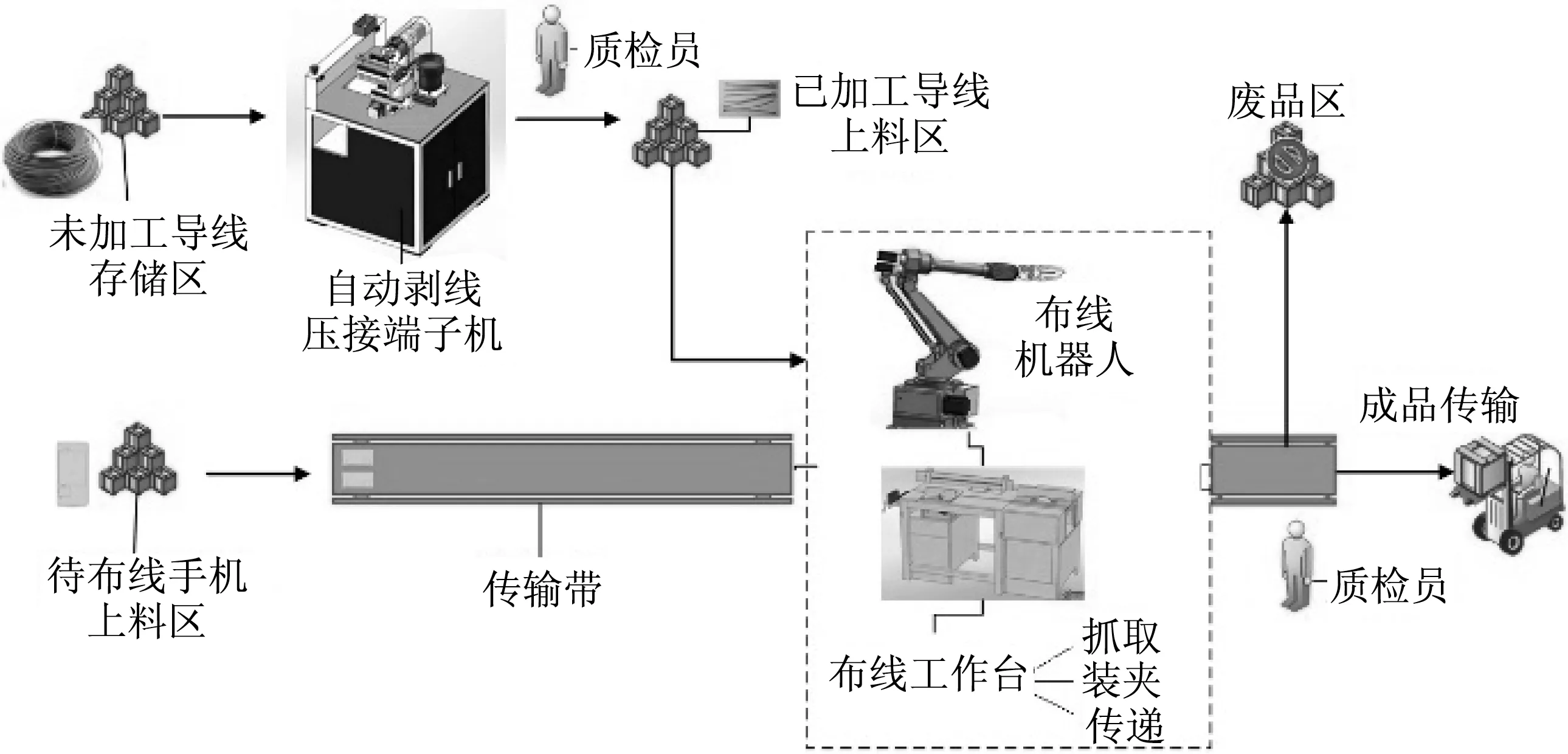

该自动化布线工作站工艺包含导线供应(原料→加工→上料)、待布线手机上料、机器人布线(机器人抓取导线→工作台固定待布线手机→机器人布线)和成品传送(已布线手机下料→成品仓库或下一工艺)4 个模块。结合各模块特点及该工作站所缺失的辅助功能,确定出8 个作业单位,如表1所示。

表1 作业单位统计表Tab.1 Statistical table of operating units

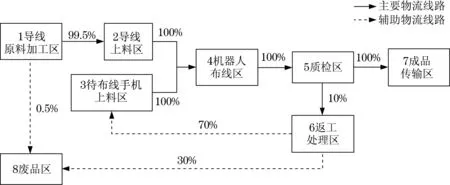

根据图2 及表1,并结合该工作站实际情况,得到其原始规划布局示意图,如图3 所示。图中,1-2-4 为导线供应过程,3-4 为待布线手机上料过程,在4 机器人布线区完成布线过程,4-5-7 为布线合格手机的传输过程,5-6-3 为未合格手机但可回收利用的过程,5-6-8 为检验废品的过程。

图3 原始规划布局示意Fig.3 Original planning layout

上述分析发现,该工作站没有充分考虑各作业单位间的关联,造成了物料传输繁琐、空间利用率低,因此提高了生产成本,降低了生产效率。

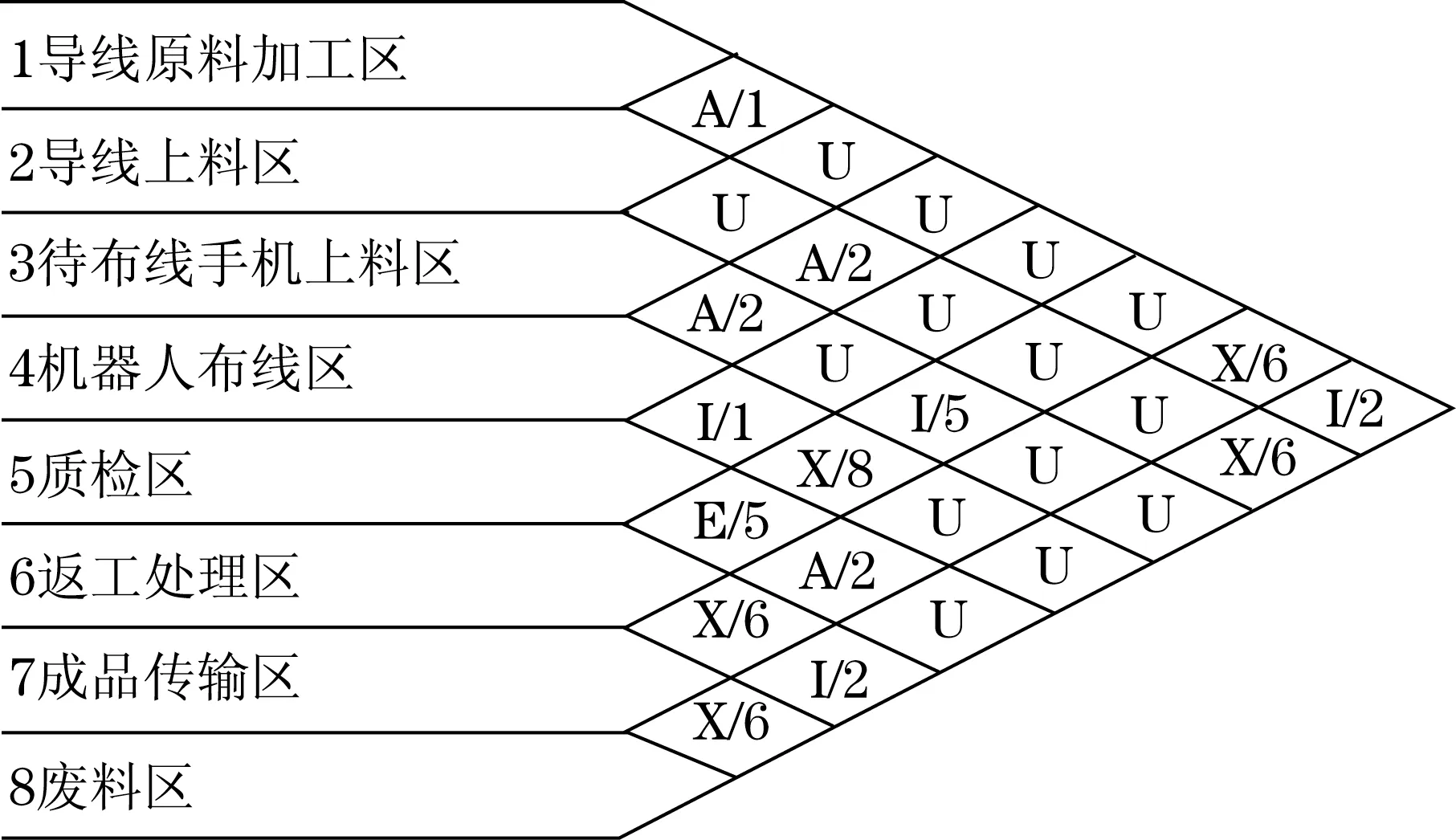

(2)各作业单位间的相互关系分析及相关图制定。结合手机布线机器人工作站工艺流程、物流传输量等信息,得到8 个作业单位间的物流量图,如图4 所示,确定出物流强度。将各物流强度划分为6 个关系等级,由高到低依次是A、E、I、O、U 和X。

依据图4,制定出8 个作业单位的物流相关图,如图5所示,其中1~8为作业单位序号,任意两作业单位的斜向通道相交,均对应一个菱形格,其中,字母代表两作业单位的关系等级。例如,作业单位3和6的关系等级为E。各作业单位间的物流关系不是综合等级划分的唯一依据,还应对非物流相关关系进行分析[7]。

根据一般非物流关系评定理,结合手机布线机器人工作站实际情况,制定出8 个作业单位的非物流相关图,如图6 所示,其菱形格中数字为接近理由编号,字母及左列数字1~8 含义同图5。例如,左上方菱形格A/1 表示依据理由1,作业单位1 和2的非物流关系等级定为A。

图4 作业单位物流量图Fig.4 Flow chart of operation units

图5 物流相关图Fig.5 Logistic correlation diagram

图6 非物流相关图Fig.6 Non-logistics correlation diagram

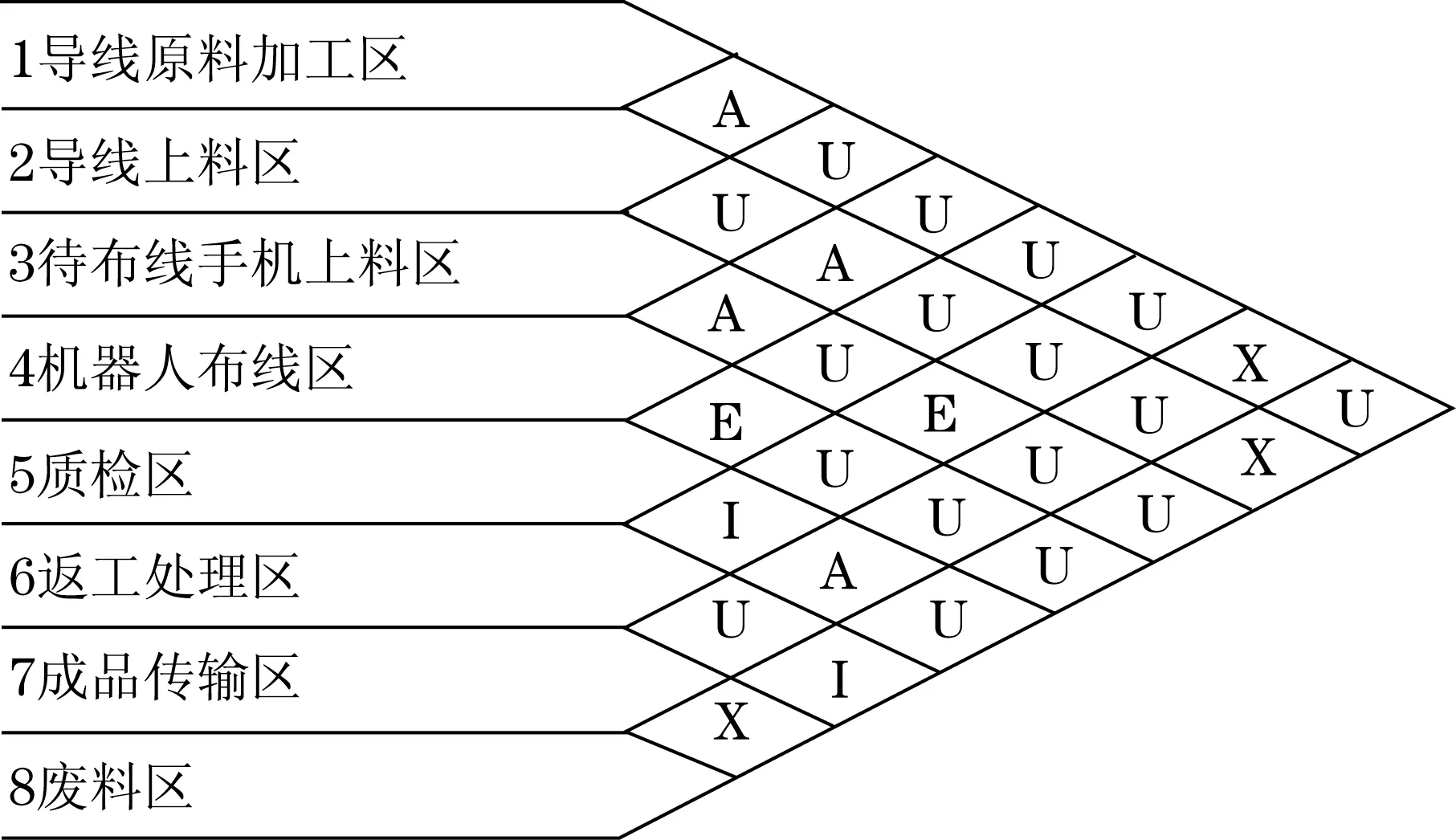

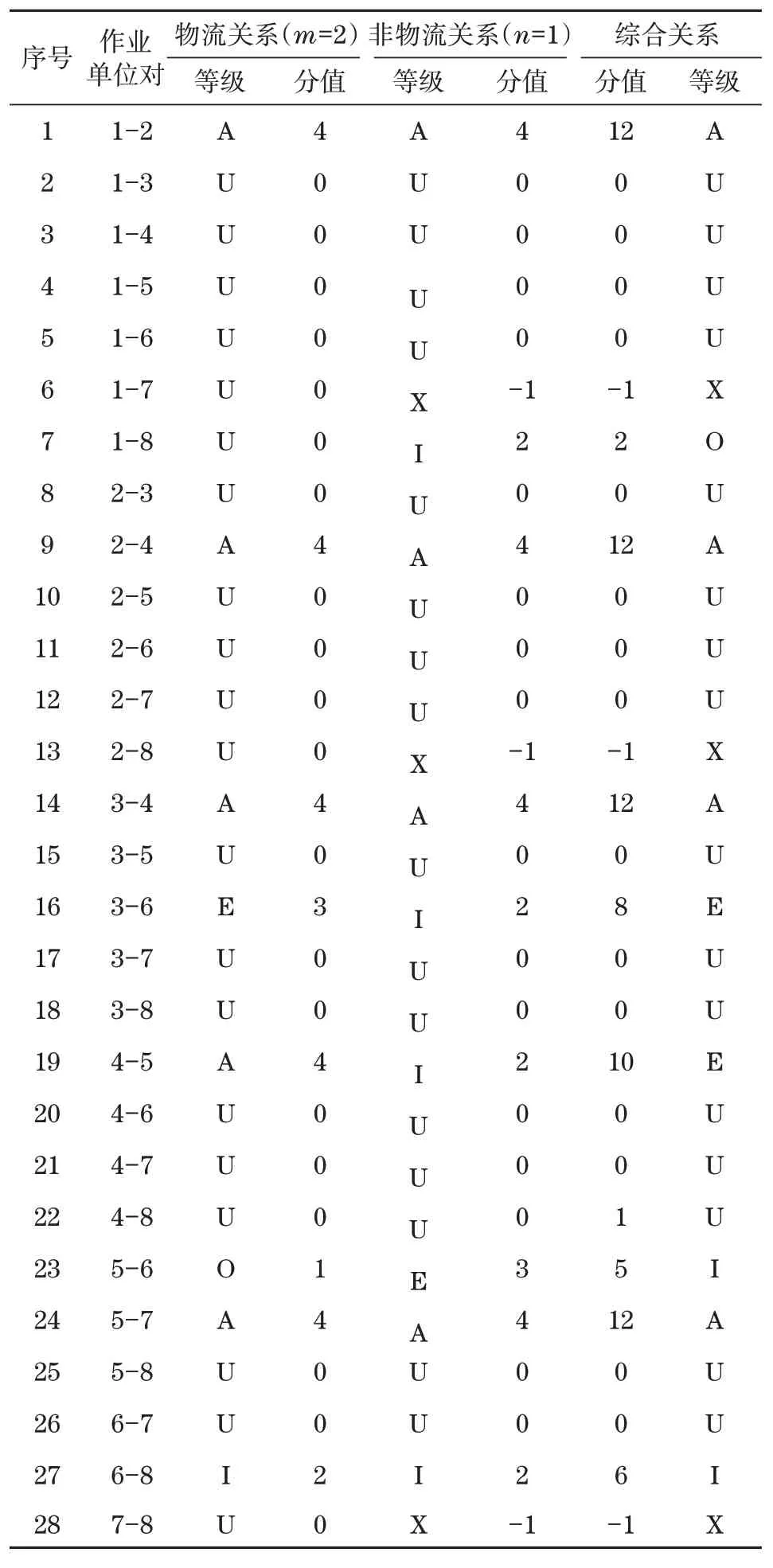

将图5、图6 合并处理,求出8 个作业单位间的综合相关度,制定综合相关图。首先,将各作业单位物流与非物流关系中的等级量化,通过数值及权重计算得到各作业单位间关系等级值的总和;然后,将该总和值等级化处理,如表3 所示;最后,得到各作业单位综合相关图,如图7 所示。表2 中加权计算方式为:等级分值×权重。A、E、I、O、U、X 等级分值分别设定为4、3、2、1、0、-1;物流与非物流关系权重比例为2∶1。

图7 综合相关图Fig.7 Comprehensive correlation diagram

2.2 CORELAP详细规划

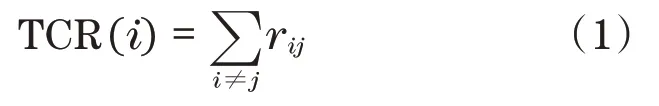

(1)计算TCR 值,确定各作业单位布置顺序。TCR值指各作业单位所有关系等级分值总和,关系等级需参考图7。TCR值计算公式为

式中:i,j=1,2,…,n;rij为作业单位i、j间的关系等级分值。

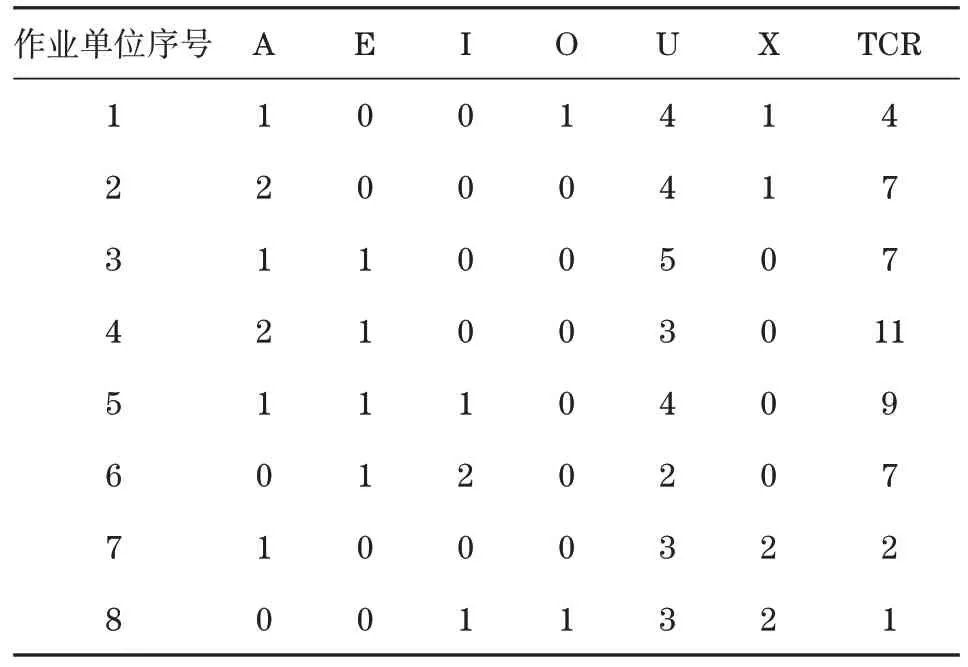

TCR计算值如表3所示。表中,A、E、I、O、U、X对应的各元素均表示关系等级个数。例如,作业单位1有1个A级关系,等级分值记4。

由表3 知,作业单位 4 的 TCR 值最大,故选其作为首要布置对象,作业单位2、3 分别与作业单位4存在A 级关系,且作业单位2、3的TCR 值相等,但作业单位3 面积较大,故需依次布置作业单位3、2。剩余待布置作业单位布置顺序是由其与已布置作业单位的关系值总和(Closeness Rating,CR)确定。

在剩余作业单位 1、5、6、7、8 中,作业单位 1 与已布置作业单位4、3、2的关系等级分别为U、U、A,对 应 关系值为 0、0、4,故 CR1-4;3;2=4。同理可得CR5-4;3;2=3,CR6-4;3;2=3,CR7-4;3;2=0,CR8-4;3;2=-1。其中,CR1-4;3;2、CR5-4;3;2、CR6-4;3;2、CR7-4;3;2、CR8-4;3;2为作业单位1、5、6、7、8分别与4、3、2的关系值总和。由此可见,CR1-4;3;2值最大,故选择作业单位 1为第 4布置对象。同理,依次计算得到剩余作业单位布置顺序为5→6→7→8。

表2 综合相关度数值计算表Tab.2 Calculation of comprehensive correlation grade

表3 TCR计算表Tab.3 Calculation of TCR

综上,各作业单位最终布置顺序确定为:机器人布线区→待布线手机上料区→导线上料区→导线原料加工区→质检区→返工处理区→成品传输区→废料区(即4→3→2→1→5→6→7→8)。

(2)确定各作业单位所需面积。已知可用工作站总面积为54.18 m²,依据该手机布线机器人工作站各作业单位的功能特点,确定8 个作业单位所需面积分别为2.06、1.2、1.5、3.237、4.62、3.87、2.76、2.16 m²。

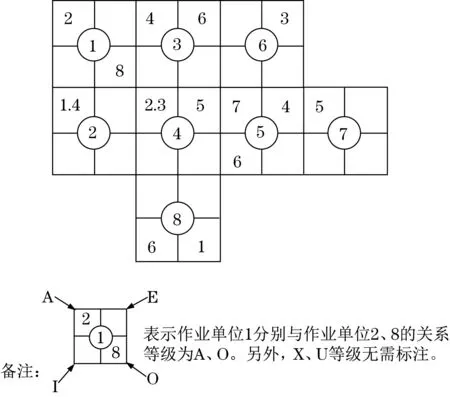

(3)布置各作业单位,得到布局方案。采用无面积拼图方式,确定该工作站功能区域示意图。假设8 个作业单位功能区域均为无面积等大正方形,并按照其布置顺序(即4→3→2→1→5→6→7→8)进行拼图。各模块拼图原则为:一个模块放置的位置应使其与已布置的相邻模块等级关系值总和最大。

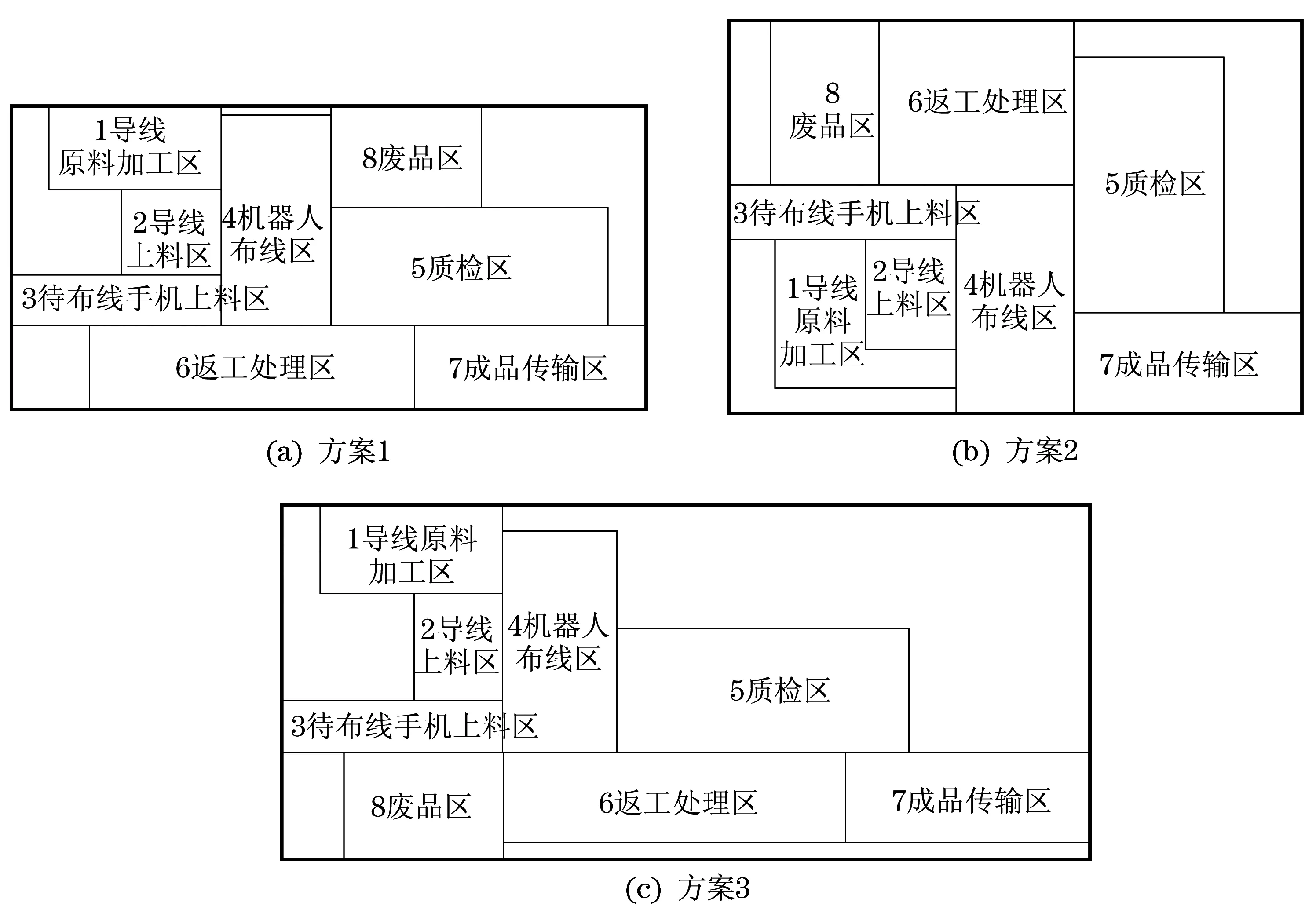

将工作站功能区域用正方形拼图表示,可衍生出多种可行方案,图8 为其中一种工作站功能区域方案示意图。最后,依据各作业单位面积信息,进一步筛选和调整各拼图方案,并借助CAD制图工具,衍生出3 个备选工作站布局方案,如图9 所示。

图8 一种工作站功能区域示意图Fig.8 A functional area diagram of the workstation

方案 2 和方案 3 中:1-2-4 为导线供应过程;3-4为待布线手机上料过程;布线过程在4 机器人布线区完成;4-5-7为布线合格手机的传输过程;5-6-3为未合格手机回收利用的过程;5-6-8为检验废品的过程。方案1与其不同在于检验废品的过程为5-8,返工处理区6产生的废料无法得到处理。

图9 备选布局方案Fig.9 Alternative layout plans

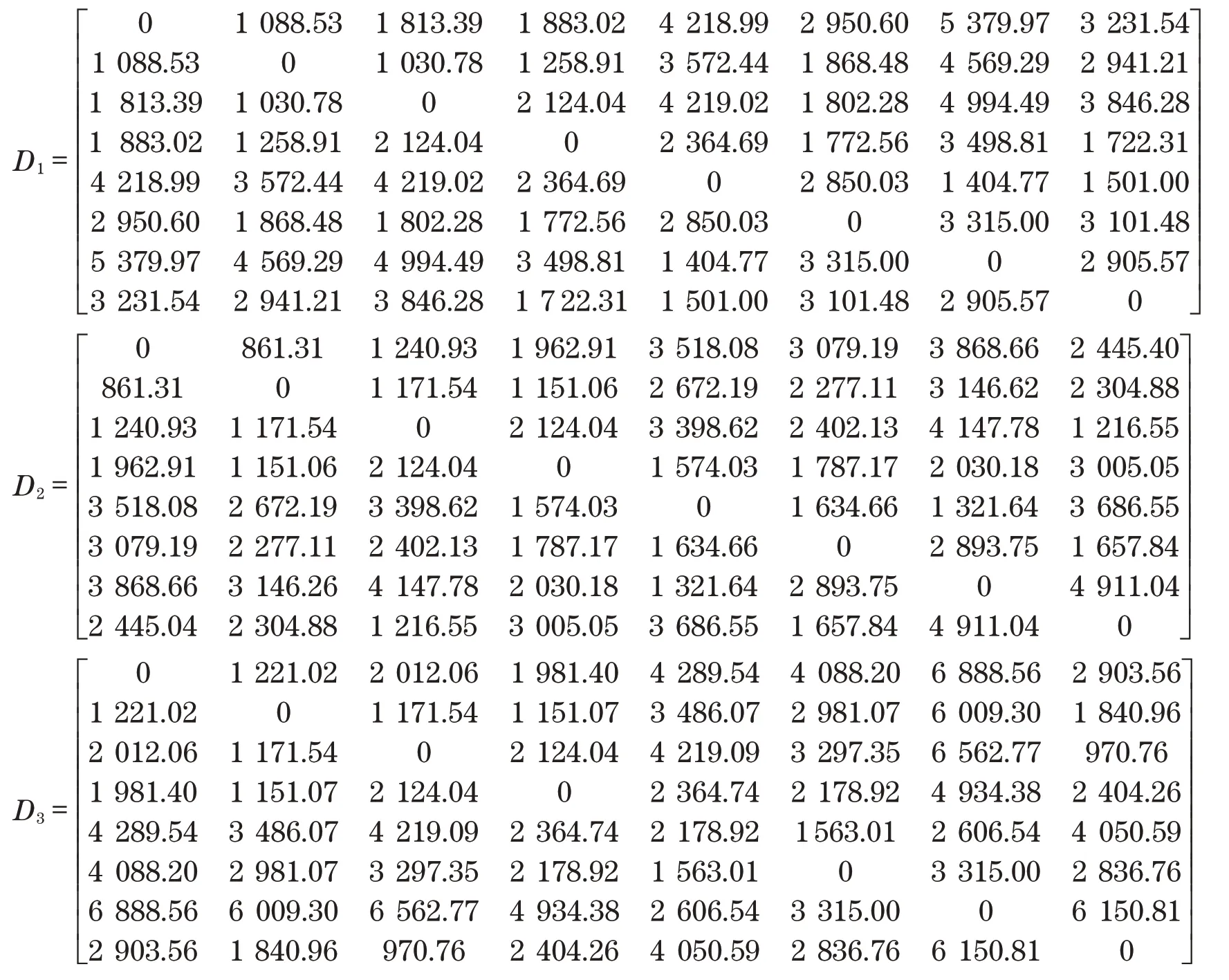

(4)备选布局方案评价。方案评价的函数值记为Z(i),其计算公式为

式中:rij为作业单位i、j间的关系等级分值;dij为作业单位i、j间的最短距离,一般采用各作业单位间的折线距离表示。

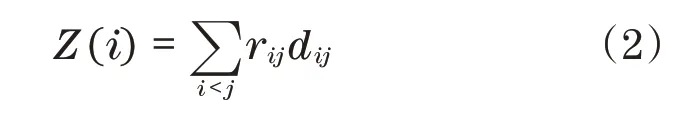

将3 个可行方案的dij值组成矩阵,分别记作D1、D2、D3:

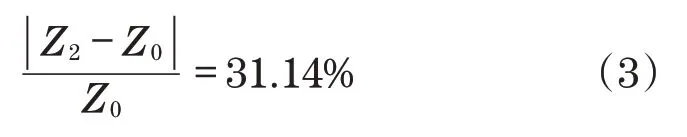

将各dij、rij值代入式(2)中,得到3 个方案的Z值 ,分 别 记Z1、Z2、Z3,其 中 ,Z1=39 913.7,Z2=334 856.8,Z3=42 219.7。比较3 个可行布局方案Z值为Z2<Z1<Z3。因此,方案2 的密切度最高。依据所得到的原始规划布局(如图3),计算出Z值,记为Z0,Z0=50 621.3>Z0。且由式(3)可得,布局方案2中各作业单位的总关系密切度较原始规划布局方案提高了31.14%,

另外,在CAD 环境中测量3 个方案的横、纵向最大长度,并计算乘积,记为各方案的最大占有面积。方案1、2、3分别为27.22、27.13、36.58 m²,可见方案2的最大占有面积最小。

综上,方案2为最佳可行布局方案。

2.3 冲突问题分析与解决

在实际布置时常发生空间、时间等层面的冲突,故应用TRIZ 法对方案2 进行冲突问题分析及解决[8]。

首先,将该系统中存在的冲突进行定义。从布局方案2 可知,物料(可回收的手机底板及废料)经作业单位6 的传输去向主要为作业单位8、3。在布局面积不改变的条件下,通过作业单位6将废料传输至作业单位8,再将可回收的手机底板传输至作业单位3。将此问题转化为TRIZ 中的冲突问题,即两种物料不应该出现在同一传输带,以避免物料混淆;或者两种物料应该出现于同一传输带,以完成两种物料的传输,并减少占地面积及传输时间。

其次,确定出具体冲突形式。利用冲突理论,得出这是一对物理冲突,宜采用分离原理来解决。

最后,获得冲突问题的具体解决方案。查询TRIZ40 条发明原理表,得到各发明原理启示。经分析,该冲突问题解确定为发明原理1(分割)、17(维数变化)。应用分割原理,将作业单位6 的输出端输送带设计为双排形式;应用维数变化原理,将该输送带设计为双层形式。

2.4 工作站虚拟仿真

在Robot Studio 软件中建立手机布线机器人工作站模型,进行仿真设置。

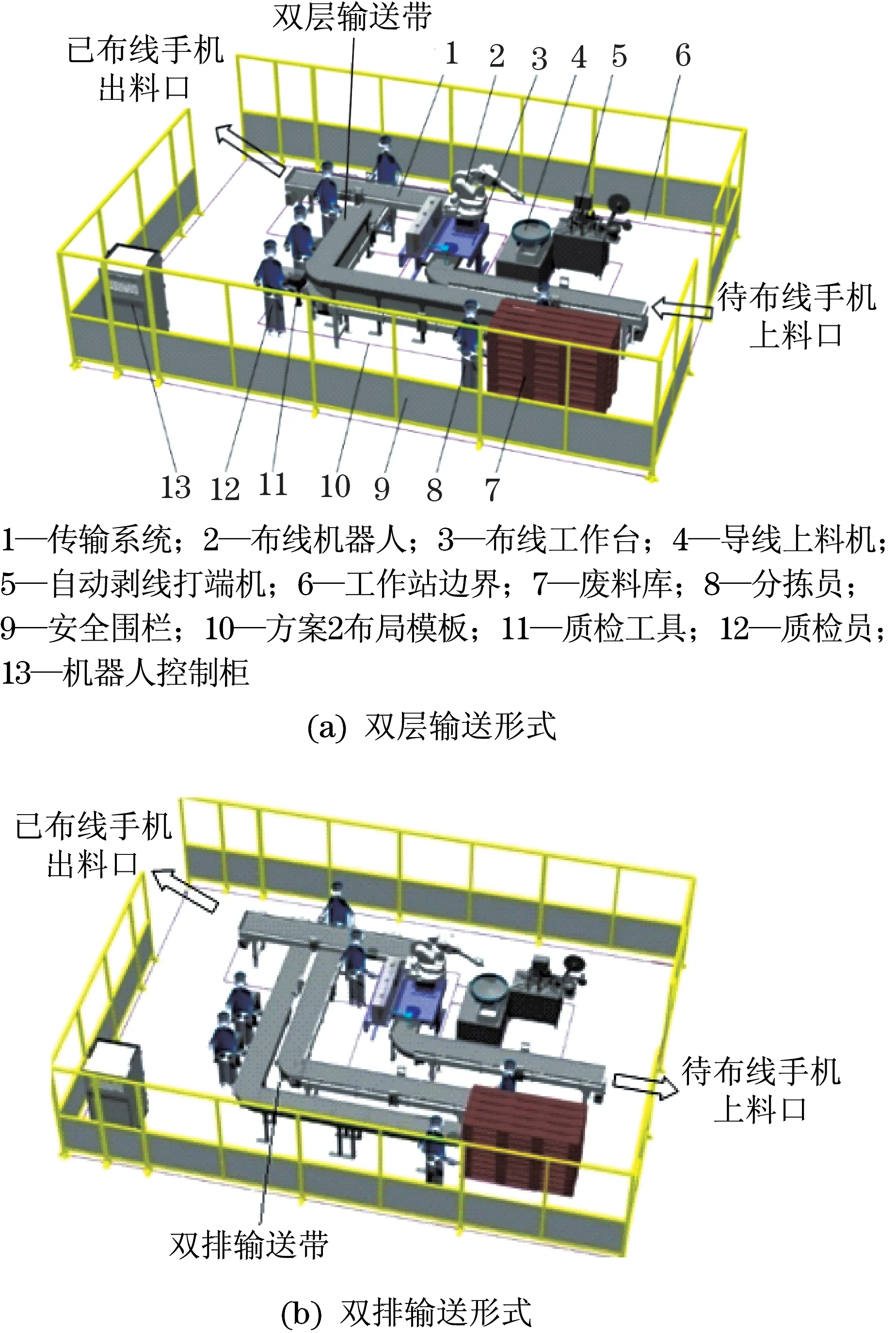

(1)建立工作站模型。首先,将方案2 的布局图导入Robot Studio,建立布局模版;其次,将8 个作业单位所涉及的数学模型导入该软件,按照布局模板放置各模型,并分别设置输送带形式为双层和双排;最后,得到工作站布局仿真的效果,如图10所示。

图10 手机布线机器人工作站虚拟仿真图Fig.10 Simulation of wiring robot workstation

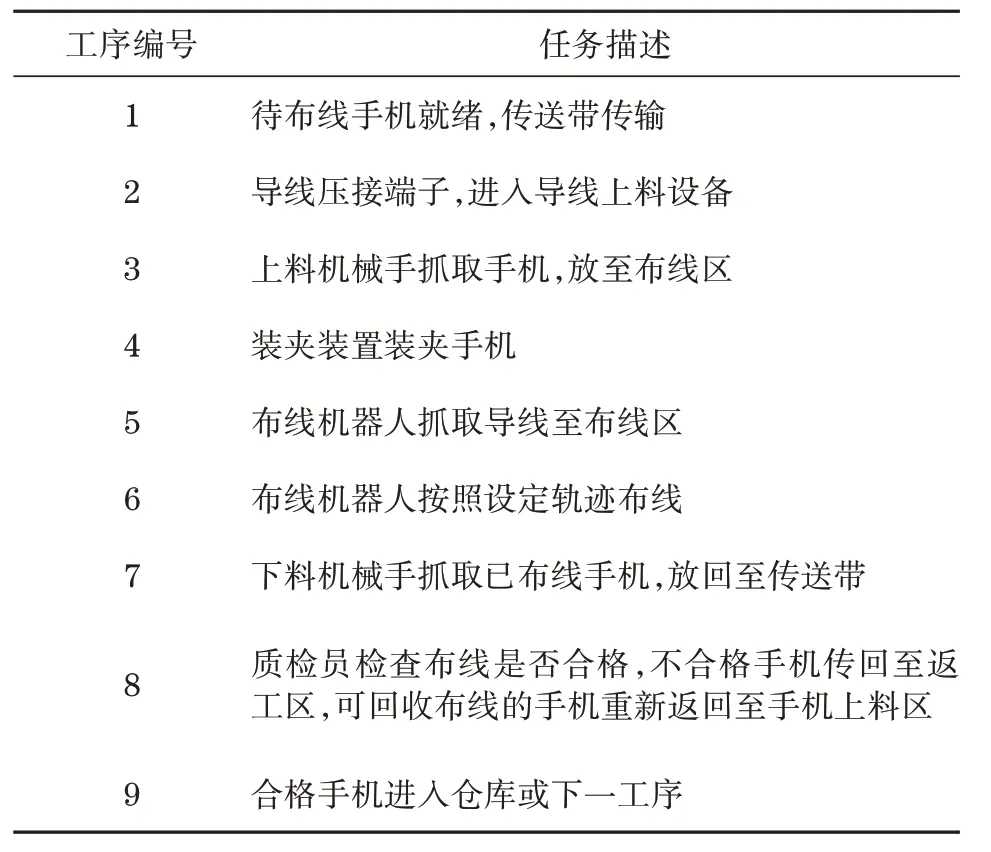

(2)机器人布线工序设计及仿真。在该布线机器人工作站中,基本的布线过程见表4。

表4 布线工序的任务描述Tab.4 Description of the wiring procedure

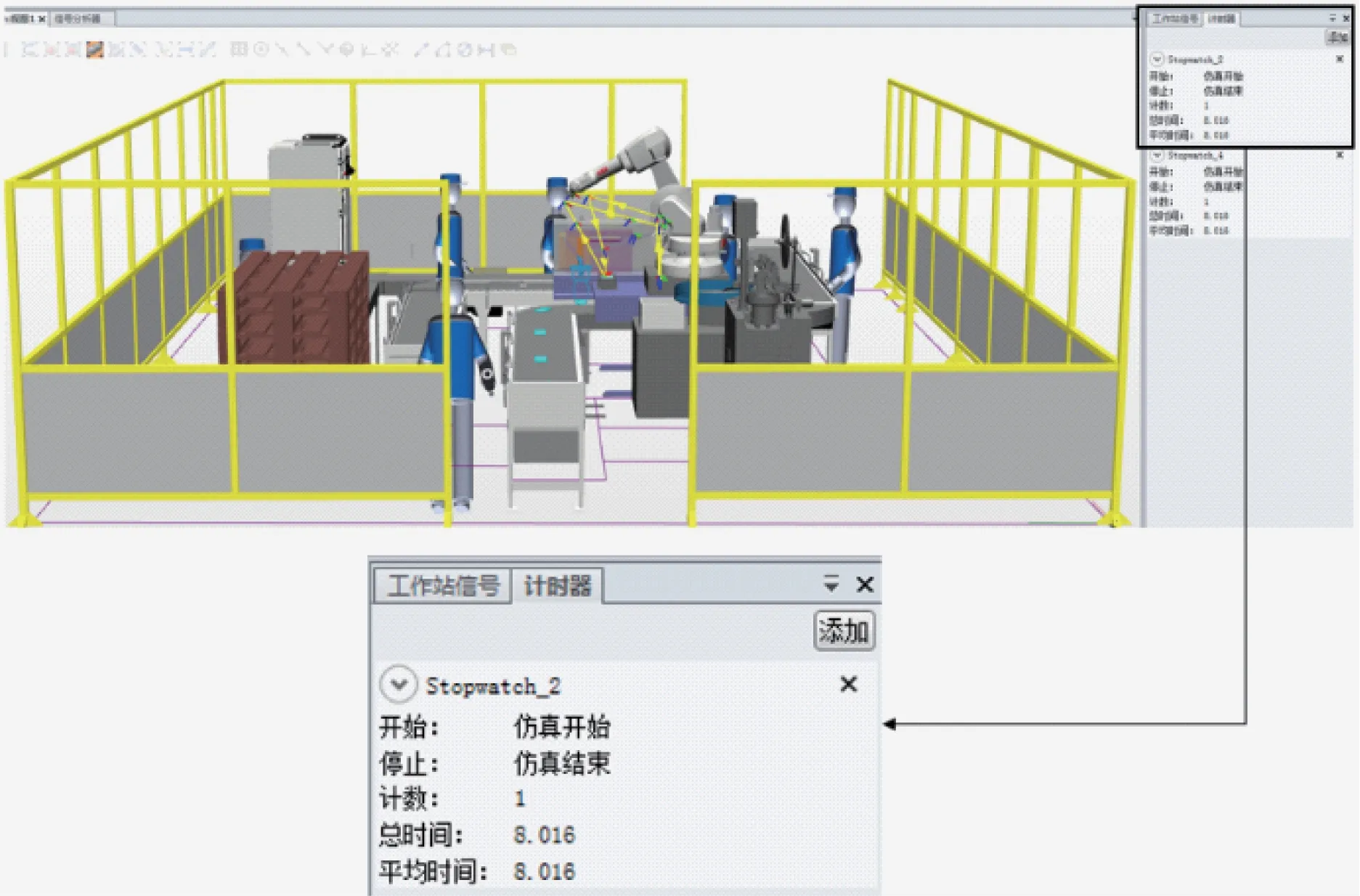

根据表4 中的工序及任务,设计动态组件,编写机器人布线轨迹程序,进行该布线工作站仿真,如图11 所示。整个仿真过程中无干涉问题产生。

图11 仿真界面Fig.11 Interface of simulation time

3 结论

(1)将SLP-CORELAP 布局规划方法应用于手机布线机器人工作站,得到理想布局方案,且该方案各作业单位总关系密切度较原始方案提高了31.14%;

(2)运用Robot Studio 仿真软件,建立手机布线机器人工作站,检验工艺布局有无干涉等问题,实现了理想方案的可视化布局效果。

该研究对其他类似装备工艺布局规划设计具有一定的参考作用。