冲击载荷下泵车底架结构疲劳累积损伤试验研究

2021-04-29吴斌兴吴德志万民顺

陈 泽 ,吴斌兴 ,吴德志 ,,万民顺 ,

(1.中联重科股份有限公司泵送事业部研发中心,湖南长沙410205;2.国家混凝土机械工程技术研究中心技术研究院,湖南长沙410205)

混凝土泵车在布料作业时,液压系统产生的冲击、臂架运动的惯性冲击、混凝土在砼管中流动引起的流固耦合振动,以及风载等冲击激励直接作用在泵车底架结构上,引发底架系统显著的动态应力、位移响应、整机振动,使混凝土泵车底架结构承受交变动载荷。振动冲击在随着时间的积累内所表现出的破坏力,对底架结构件产生的恶劣影响将不断地暴露出来,大大降低泵车的使用寿命、安全及可靠性。李建涛等[1]研究了泵车臂架结构有限元寿命优化及疲劳试验方法。杨平等[2]采用Dirlik概率模型的频域法,能较好地反映随机载荷下泵车臂架结构的疲劳寿命。张洋洋等[3]研究了变幅载荷下有限寿命疲劳强度评价,结合跑车实测载荷谱,进行了结构疲劳寿命分析。王正等[4-5]建立了随机载荷循环作用下,基于材料疲劳寿命与应力之间关系的结构疲劳寿命预测模型。刘潇然等[6]建立了一种疲劳寿命的概率计算方法,反映材料损伤导致结构承载能力下降。Kim 等[7-8]提出了高周疲劳双尺度损伤模型及数值模拟方法,基于损伤演化进行了疲劳蠕变寿命预测。向东等[9]依据线性累积损伤理论,提出了在随机风载下的疲劳损伤模型计算齿轮弯曲和接触疲劳损伤。王文涛等[10]引入橡胶元件线性疲劳累计损伤原理,进行有限元分析及疲劳试验,对疲劳寿命进行评估。李锋等[11-12]将结构优化设计理论和随机有限元法相结合,提出了结构疲劳寿命稳健性优化设计方法。

综上,业内对冲击载荷下泵车底架的疲劳寿命研究较少。本文以某型号泵车底架为研究对象,基于疲劳线性累积损伤理论,建立底架柔性多体有限元模型,对底架进行有限元分析与结构应力试验,核算底架的结构静态可靠性;再进行全工况工地采集载荷谱,确定疲劳试验的加载载荷,利用雨流计数法将所得到的有效数据文件进行处理,以计算疲劳试验台加载次数;然后对底架进行交变载荷下疲劳试验,预测底架结构的疲劳寿命,通过疲劳试验台考核替代原工地实际服役车辆疲劳破坏,降低成本与缩短试验周期,为底架系统的减振、抗疲劳设计提供理论依据。

1 断裂力学与损伤累积理论

断裂是结构件破坏的最终形式,在低于其结构强度极限值或裂纹产生临界应力的静载荷作用下含有初始裂纹的结构件不会发生断裂[13],但反复的低强度载荷加载,结构由于累积损伤使裂纹萌生到裂纹扩展,最终导致断裂的现象就是疲劳断裂。对于混凝土机械的底架金属结构,疲劳断裂会引起泵车倾翻,一旦出现可靠性问题将引发灾难性事故发生。

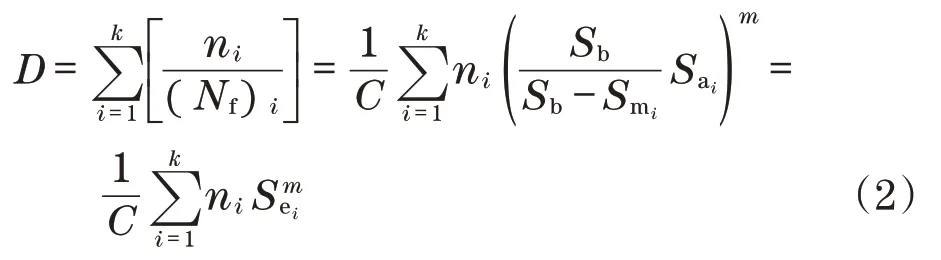

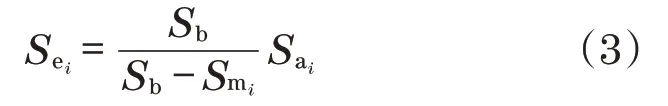

损伤累积理论是指在变幅载荷循环作用下结构出现损伤累积规律,相互独立、互不相关的应力循环次数与损伤呈线性积累的关系,当损伤累积至极限临界值时,结构发生疲劳破坏[14-15]。Miner 准则是在变幅载荷作用下,计算疲劳累积规律与疲劳破坏应用最广的规则。基于Miner 疲劳累积损失理论,进行疲劳寿命分析,首先选取设计载荷以确定结构寿命周期的载荷谱,再考虑结构的实际应用工况,对通过试验获取结构材料和焊缝材料准确的S-N 曲线,再基于 S-N 曲线与 p-S-N 曲线,进行计算结构的疲劳损伤积累与寿命预测,疲劳过程累积损伤D为

式中:(Nf)i为在应力范围产生结构疲劳破坏的循环数量;ni为应力幅值和应力均值循环计数。

当结构在承受随机变幅载荷时,根据修正S-N曲线与Miner 法则,对n个应力范围的应力循环造成的损伤进行累积计算,总损伤数学公式为

式中:C为结构承受最大应力与循环次数乘积的疲劳参数;k为应力幅值水平的级数;ni为应力范围的应力幅值Sai和应力均值Smi循环计数矩阵;(Nf)i为在应力幅值Sai和应力均值Smi的恒幅交变应力范围使结构产生疲劳破坏的循环数量;Smei为应力幅值水平的级数为i时的等效应力,有

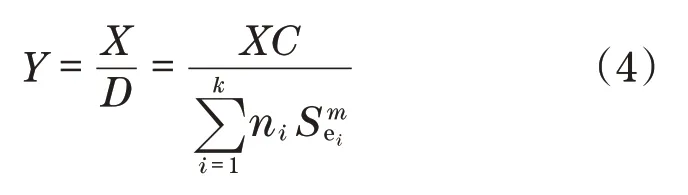

设D=X时,结构发生破坏,则结构的疲劳寿命Y为

2 结构有限元分析与应力试验

2.1 结构建模与有限元分析

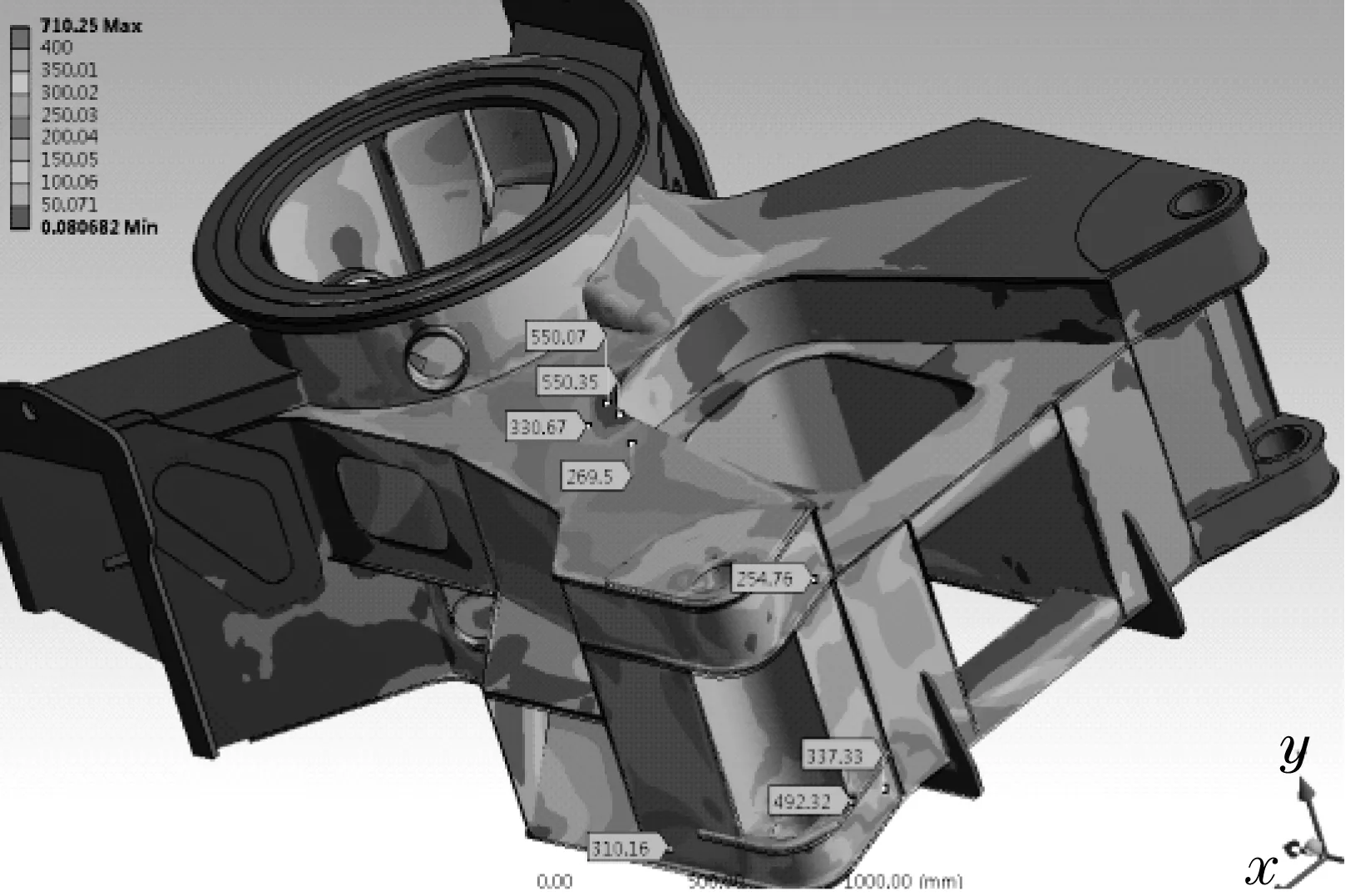

有限元疲劳寿命设计要求机械结构的工作应力在材料的许用应力内,在使用期限内不产生疲劳失效,因此,首先对泵车底架建立模型进行有限元分析,并进行应力试验判断结构是否可靠。底架安装在副车架之上,底架上部安装回转支承和回转机构,其左右两侧安装有前、后支腿。回转支承、回转机构用螺栓与底架相连,前支腿则用链条和挡块与底架相连,而后支腿则用销轴与底架相连,底架结构为X 箱型结构。上盖板厚10 mm、下盖板厚12 mm 的 WELDOX700E 钢板,腹板采用厚 7 mm的WELDOX700E 钢板,圆筒主体部分采用厚15 mm 的WELDOX700E 钢板。模型上的载荷来自臂架载荷和底架支腿自重,将等效的载荷施加在模型上。等效载荷包括剪力、弯矩和扭矩,载荷施加在坐标系的原点位置。考虑动载系数1.1,按臂架结构自重载荷、臂架工作混凝土载荷计算弯矩和剪力,载荷条件根据臂架的位置不同而不同。选取典型工况弓形施工工况进行结构有限元静力校核,剔除各部件局部畸点,左右后支腿铰点应力、左右后支腿铰点变形等部件的计算应力小于焊缝许用应力,如图1 所示,均未超过所用材料的最大许用应力。

图1 底架强度校核Fig.1 Baseframe strength checking

2.1 结构应力试验

根据国家标准QCT 718—2013《混凝土泵车》规定的试验载荷进行试验测试结构的最大应力,试验中采用中航电测应变花布置测试点,通过多通道、共点单臂桥、带温度补偿块的信号线传输到TML 静态应变测试仪,测试中的应变信号经过放大、滤波及A/D 转换等呈数字量传输至便携计算机进行应力分析。底架应力试验载荷将0.2倍自重载荷与1.3 倍施工载荷之和等效为砼缸上部布置200 kg 重物、走台版300 kg 重物、混凝土泵送油缸上部445 kg重物进行加载,臂架可以从正前方顺时针或逆时针270°范围内转动,在支腿上安装压力传感器与配重,臂架以恒速在支腿跨距和回转机构的回转范围进行验证,如图2所示。

图2 底架结构应力试验Fig.2 Stress test of baseframe structure

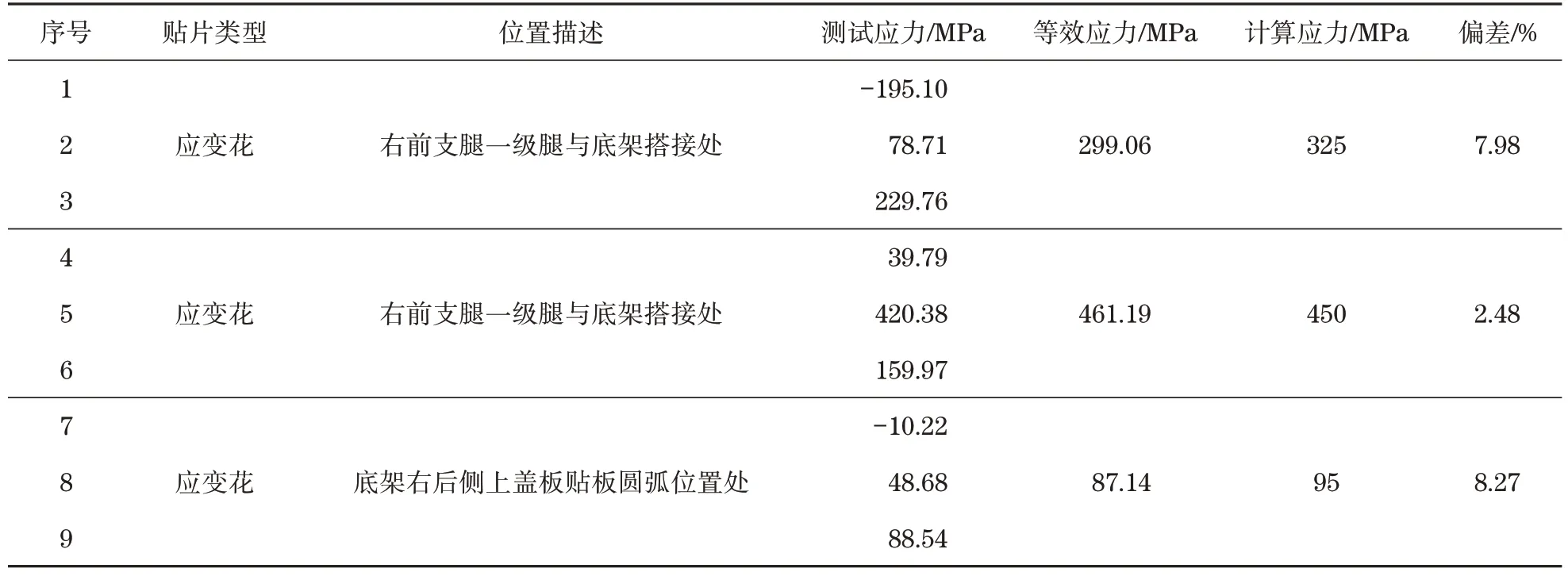

结构应力试验在底架受力位置上布置9 个测点,贴片花示意图如图3 所示,按标准支腿跨距、单侧支承、V型支承3种工况进行试验,臂架以额定速度在工作区域内(臂架可以从车的正前方向前左、右各转动30°)回转,在回转过程中,悬挂重物不得接触地面,试验重复三次。

图3 贴片花示意图Fig.3 Schematic diagram of patch flower

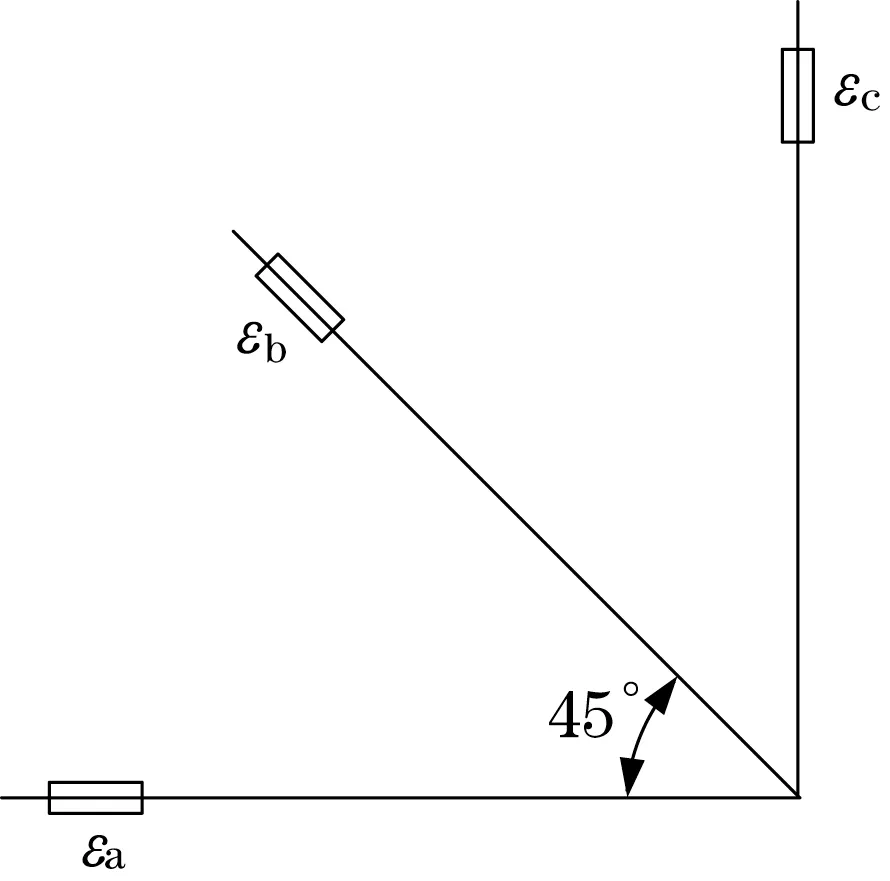

测试过程中确认采集测点信号状态,核对应片花采集测点型号数量,试验完成后对试验数据进行处理,应片花测得3个方向的等效应力计算如下:

式中:σmax为最大主应力;σmin为最小主应力;σtest为等效应力;εa为 a 应变片的应变;εb为 b 应变片的应变;εc为c应变片的应变;E为材料弹性模量。

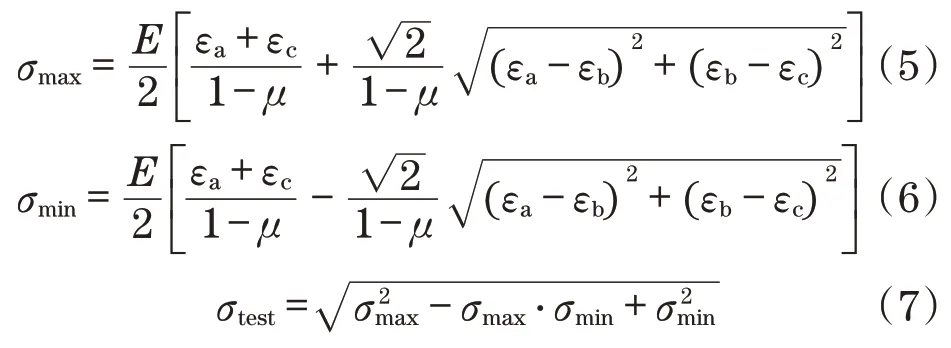

整理记录数据进行计算,结构测试应力值、有限元计算应力值及偏差如表1所示。

底架结构测试应力值及偏差3 显示,在测点1~9的测试偏差中,底架右后侧上盖板贴板圆弧位置处应变片偏差值最大为8.27%,略去其中少量贴片质量问题引起的误差,测试结果数据与有限元计算结果基本一致。底架结构实测应变片等效应力值最大为461.19 MPa,未超过许用应力值[σ]=465 MPa,说明底架结构有限元模型分析比较准确,边界条件与约束施加合理,底架结构设计满足可靠性要求。

表1 底架结构测试应力值及偏差Tab.1 Tested stress values and deviations of baseframe structures

3 随机载荷谱采集与编制

3.1 载荷谱采集

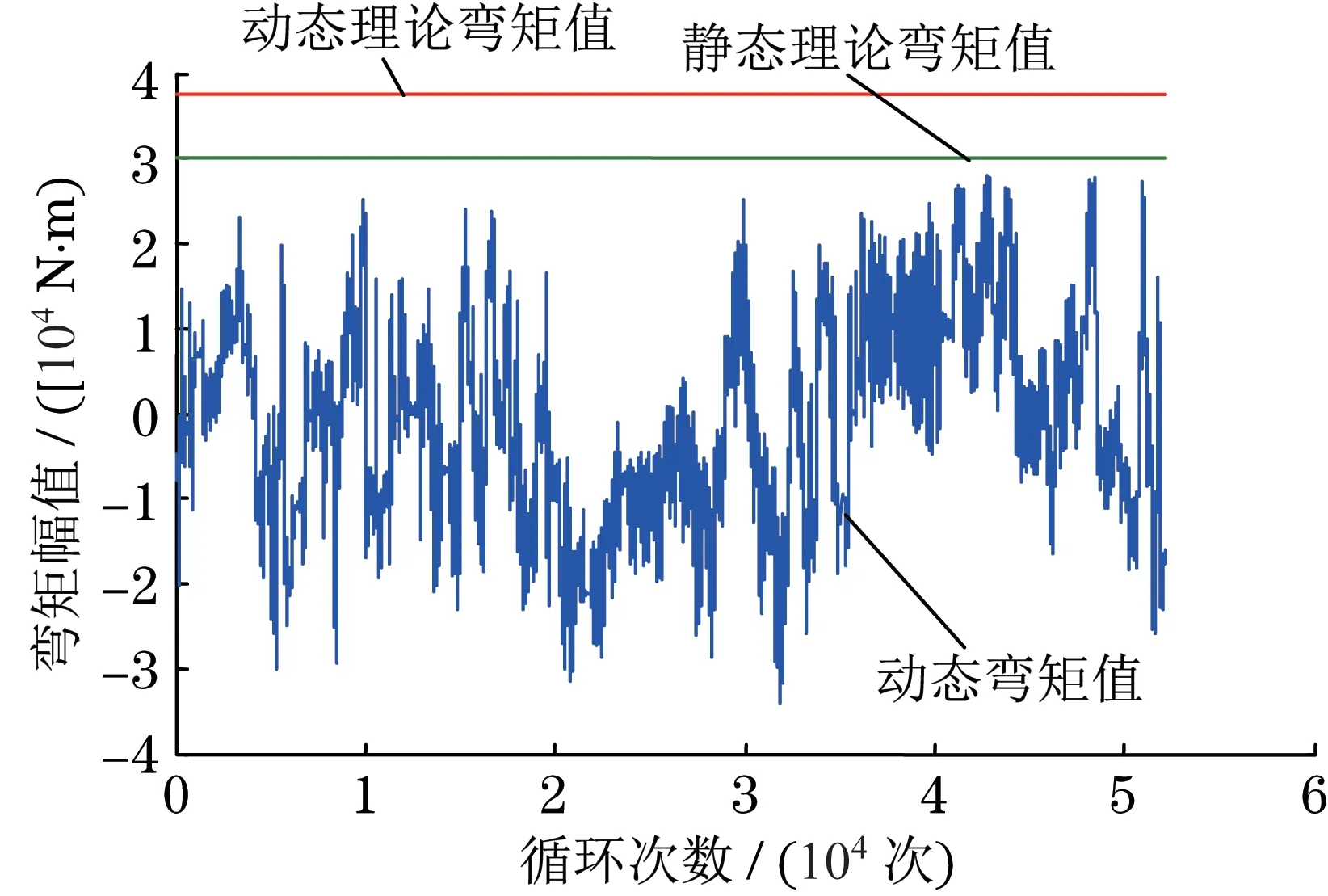

随机载荷谱采用含应变数据采集功能、控制器局域网络(CAN)总线数据采集功能、模拟量数据采功能的设备同步采集上述试验所需的各类数据,并按指定格式存储。通过CAN 总线从泵车控制器上获取其余信号,获取整车工况数据。试验采集频率应设置为5~10倍臂架固有频率。被试验的泵车应在工地上采集不少于泵送0.4万方混凝土的试验数据,如图4 所示。载荷谱应采集各节臂应变值、倾角值、转台回转角度值、大臂油缸压力值、泵送压力值、累计正泵方量值、本次工作方量值、本次工作小时和分钟值、累计工作小时值、累计正泵小时值、泵送次数、排量档位和泵送状态等数据。按上述要求采集并保存试验数据,计算分析编制载荷谱,确定各节臂、底架、支腿等疲劳试验的加载载荷。在进行数据处理前,应对所采集到的载荷数据文件的数据有效性进行判断。需将每节臂贴片截面处的弯矩最大值,分别与最大理论动态弯矩(1.2 倍的结构件质量+1.3 倍的混凝土质量)、最大理论静态弯矩(1.0 倍的结构件质量+1.0 倍的混凝土质量)相比较。

3.2 载荷谱数据处理

图4 全工况载荷谱采集Fig.4 Load spectrum acquisition under full operating conditions

单节臂的弯矩比定义为在合并后的单节臂的时间-弯矩的所有数据中的最小弯矩值与最大弯矩值的比值。实施试验加载时,应在保证弯矩比R基础上进行加载。在疲劳试验中,因试验台会产生振动使刚度产生动态变化,从而引起弯矩比R动态的波动。当动态弯矩比与理论弯矩比偏差达5%时,应调整加载方案以保证动态弯矩比与理论弯矩比一致。根据现场采集的载荷画出测试截面的静态理论弯矩值、动态理论弯矩值和动态弯矩值,如图5所示。对弯矩值进行滤波处理,滤波处理后的载荷谱再利用雨流计数法将所得到的有效数据文件进行处理,将所有的幅值范围分为500 等份,得到单节臂的弯矩幅值与对应循环次数的关系图(弯矩谱图),如图6所示。

3.3 试验台加载次数计算

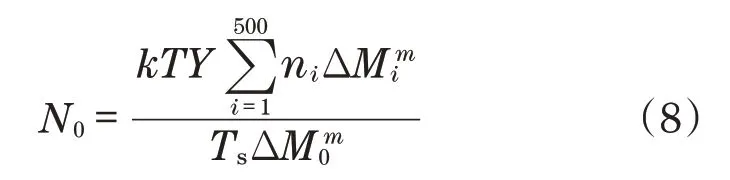

根据miner 累积疲劳损伤理论,结构所加弯矩与次数的计算公式为

式中:T为泵车每年额定泵送时间;Y为额定工作年限;Ts为实际所采集样本的泵送小时数;k为结构件所要求的安全系数;m为与结构件相关的常数;ΔMi为第i级弯矩幅值大小;Ni为对应于第i级弯矩幅值的作用次数;ΔM0为施加在截面的弯矩大小。

图5 采集的随机载荷Fig.5 Random loads collected

图6 弯矩谱图Fig.6 Baseframe bending moment spectrum

经过计算和载荷谱处理后,得出实验过程中底架所承受的动态载荷剪力421 125.6 N,最大倾翻弯矩2 080 779 N·m,附加力矩466 050 N·m。

4 底架疲劳试验

为验证底架结构件的疲劳性能,实验过程中所施加的载荷为恒幅载荷。实验台的加载装置由3个相互呈120°的作动油缸和三叉戟力臂组成,作动油缸通过油缸支座与地基预埋件导轨相连接,如图7所示。实验过程中底架处于实际工作状态即支腿全展开状态,3 个油缸力能合成出的力矩通过三叉戟力臂传递到泵车底架转台。此外配置了副油缸,以副油缸的拉力来模拟泵送单元和底盘质量对底架的影响。

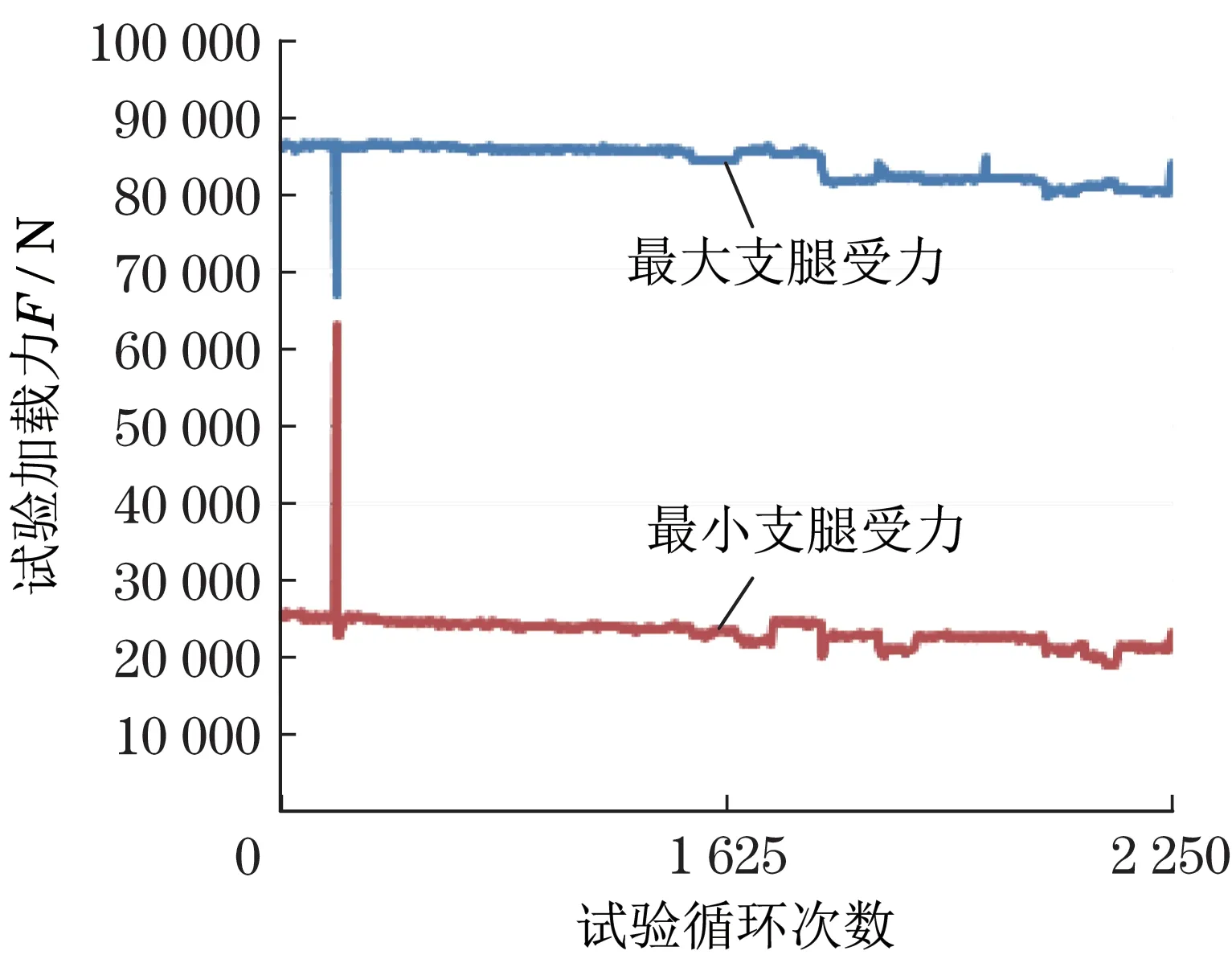

通过3 个加载油缸的协同作用产生预设的载荷施加于底架上,故3 个作动油缸均安装有力传感器、位移传感器和两腔压力传感器。底架的4 个支腿油缸的有杆、无杆腔均布置了压力传感器,将压力信号采集至RT3 试验台采集及控制系统,如图8所示。实验过程中通过这些传感器的采集数据,可以计算任何时刻的油缸力,并得出底架支腿的受力情况,如图9所示。

图7 底架结构疲劳试验Fig.7 Fatigue test of the baseframe structure

图8 RT3试验台采集及控制系统Fig.8 RT3 test bench acquisition and control system

图9 底架支腿反力Fig.9 Baseframe outrigger reaction force

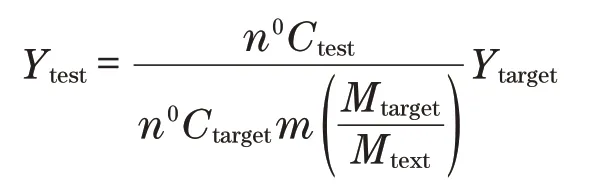

贴片区域试验累积损伤计算,根据等效弯矩幅计算测试系统所反馈的截面弯矩幅,等效弯矩幅取最大弯矩减去最小弯矩的平均值。在试验过程中,当截面一侧贴片失效时,只选择数据有效一侧的数据进行计算。试验总疲劳寿命年限计算,根据如下公式评估贴片截面处的疲劳寿命Y,疲劳寿命计算公式为

式中:Ytest为测试寿命;Ytarget为目标寿命;n0Ctest为测试次数;n0Ctarget为目标次数;m为应力系数;Mtest为等效弯矩幅值;Mtarget为目标弯矩幅值。

疲劳试验设计寿命总年数为10 a,载荷循环次数11 545次。依照载荷谱统计的数据,确定各工况的分布比例和目标循环次数,试验中以正前方打料典型工况进行测试,试验过程中载荷总力矩1 040 389.65 N·m,点头力矩686 658.9 N·m,翻滚力矩-781 607.43 N·m,目标试验次数1 718,目标寿命1.5 a,目标年限与试验寿命如表2所示。

表2 目标年限与试验寿命Tab.2 Target years and test life

通过试验累积损伤计算对试验台测试结果进行计算分析,评估底架支腿的疲劳寿命1.64 a,达到1.5 目标年限。对正前、左前、左、左后、右后、右、右前等8 种工况试验计算可得,试验总加载次数为30 148 次,折算成底架支腿的等效寿命为12.6 a,大于10 a 设计寿命考核指标,结构未出现裂纹,满足结构的疲劳强度要求,结构件平均首次故障方量大幅提高。同时相对于工地实际服役车辆工业考核期,试验周期缩短30%以上,加快了产品研发周期。

5 结语

本文针对泵车底架长期处于高应力幅值的交变冲击载荷下,结构产生疲劳破坏从而引发泵车倾翻的安全问题,以产品寿命为设计目标,研究大型复杂焊接钢结构件疲劳测试和试验技术,提出了基于有限元分析与应力试验的结构设计。基于全工况载荷谱采取处理与疲劳累积损伤试验验证评估技术的精细耐久性设计的验证方法,为提升了焊接结构抗疲劳和耐久性设计水平,提供了理论与试验依据。通过有限元结构设计与疲劳累积损伤试验,泵车底架寿命为12.6 a,达到10 a 设计寿命考核指标。相比实际服役车辆工业考核,对产品的抗疲劳性能进行验证评估的试验周期缩短30%以上,大大节约产品开发成本,加快产品开发速度,提高产品可靠性,提升了我国工程机械产品大型、复杂结构件的疲劳设计以及试验能力,为进军国际化市场奠定基础。