机载液冷源系统热特性仿真实验研究

2021-04-29董章志李小刚陆继翔

董章志,李小刚,陆继翔

(1.空军工程大学 航空工程学院,西安710051)

(2.西北工业大学 机电学院,西安710072)

0 引言

机载液冷源系统是一种借助冷却液的循环流动,通过低温液体与热负载的对流换热,以实现电子设备降温及温度控制的机载冷却设备。在散热密度较大的情况下,以往采用传统的对流散热或是强迫风冷存在散热效率低、温度控制精准度不够的情况[1],而采用机载液冷源给雷达冷却,以液冷替代风冷,可以实现高效、可靠的散热调节。

对于液冷源系统的研究,Y.J.Kim等[2-3]借助CFD仿真分析了电力变压器散热器内部的油液流场及温度场,评估了散热风扇摆放位置对散热性能的影响;R.L.Amalfi等[4]使用LTCM内部开发的两相流模拟代码建立了气液两相液冷系统的仿真模型,但未考虑管道、散热器等与环境的热交换;张承武[5]对某型电子设备液冷源进行了仿真与试验,通过集中参数法结合分布参数法建立各部件的简化模型,仿真部分参数精确度有所欠缺;朱恩庆[6]设计了一种使用结合单片机及集成数字IC的采集控制系统的液冷源控制系统,具有成本低、控制精度高的特点;李运祥等[7]利用Matlab/Simu⁃link仿真分析了不同参数阶跃对机载蒸发循环制冷系统性能的影响规律;金敏[8]借助EASY5软件搭建了歼击机蒸发制冷系统的动态数学模型,分析得到了系统的动态性能;曹克强等[9-10]以AMESim为平台搭建了机载液冷源系统模型,侧重点在于对仿真平台的介绍,仅考虑了泵、散热器、热源与环境的换热。上述研究所建立的模型均为液冷系统的典型建模,但大部分未考虑部件与环境间的热交换或是换热模型不够全面。

在前人研究的基础上,本文综合考虑冷却液、设备、外部环境三者之间的传热关系以及系统部件工作的内部产热,提供一种基于传热学原理的计算模型;对系统热负载较大的部件建模,利用AMESim软件进行全系统的热特性校核计算;并通过软件状态机模块仿真实现对储液箱、散热器的温度反馈控制。

1 系统热特性数学模型建立

1.1 模型简化

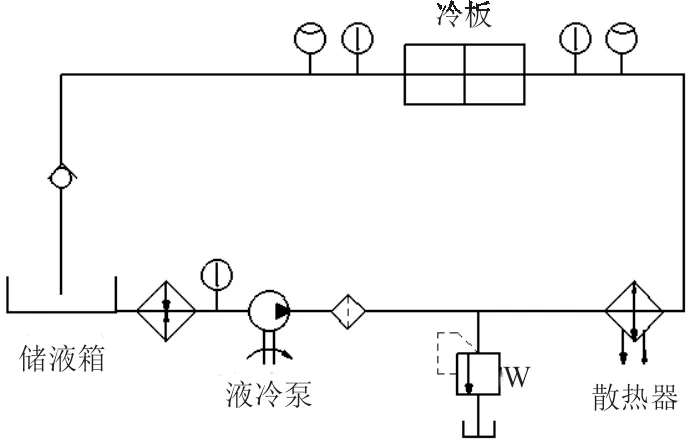

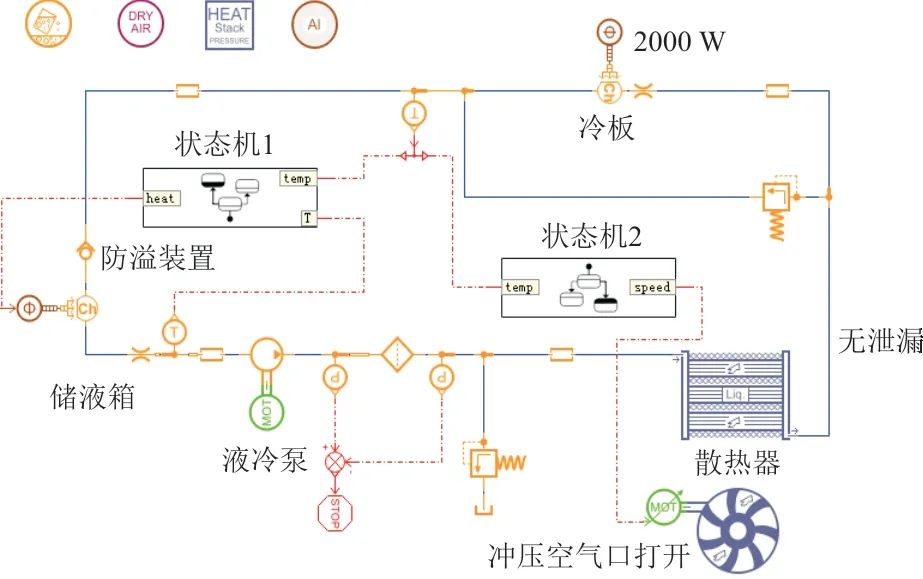

考虑对液冷源系统热特性影响较大的主要因素及功能部件,对系统进行简化,简化后的系统原理图如图1所示。

图1 系统模型简图Fig.1 System model diagram

整个液冷源系统以65号冷却液(60%乙二醇)作为作为热传导介质,选用CLB-7型液冷泵输出储液箱中的冷却液,冷却液经板翅式散热器强迫风冷散热后,输送至冷板给机载电子设备降温,最后回流至储液箱。轴流风机安装在散热器冷边出气口,用于对散热器强迫风冷。

系统工作过程中冷板最大流量为12 L/min,机载设备的生热功率(冷板生热功率)为2 000 W。液冷源系统包括的热载荷主要元件有储液箱、齿轮泵、散热器、电加热器、冷板和管路,下面分别建立各元件的热特性模型,部分传热学公式参见文献[11]。

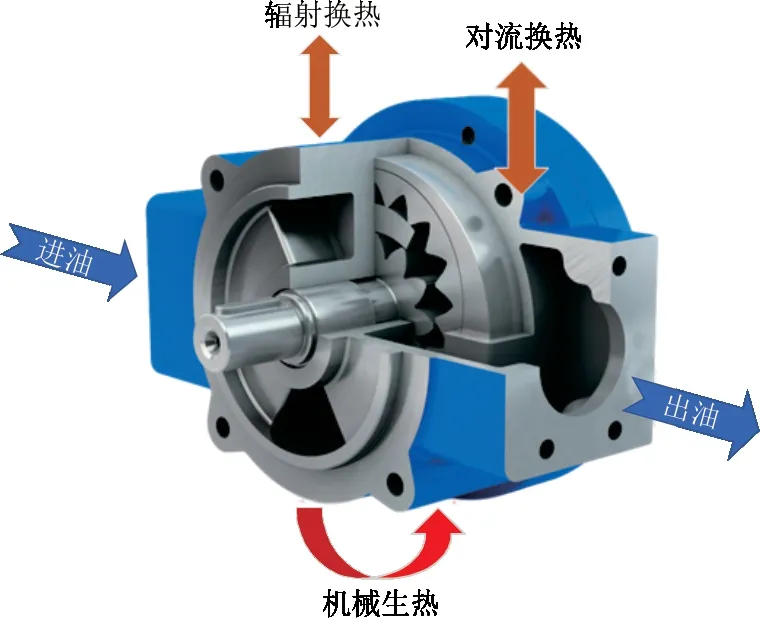

1.2 齿轮泵的热特性模型

齿轮泵用于为系统提供冷却流量,齿轮泵的额定功率为150 W,在工作过程中全部损失为热能,泵壳体同空气进行辐射换热和对流换热。齿轮泵的传热原理如图2所示。

图2 齿轮泵的传热原理Fig.2 Gear pump heat transfer principle

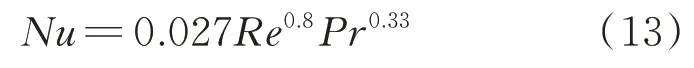

泵外壳与冷却液对流换热的努塞尔数为

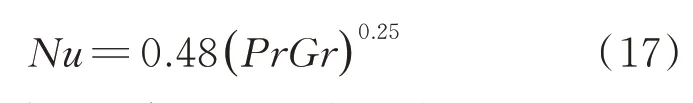

外壳与外界自然对流换热的努塞尔数为

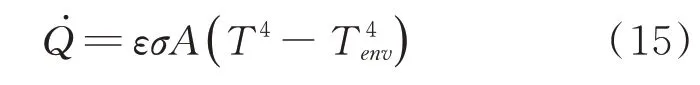

式中:Pr为普朗特数;Re为雷诺数;Ra为瑞丽数。外壳与外部环境的辐射换热表达式为

式中:σ为辐射换热系数;ε为壳体材料黑度;T为壳体温度;Tenv为外部温度。

1.3 板翅式散热器的热特性模型

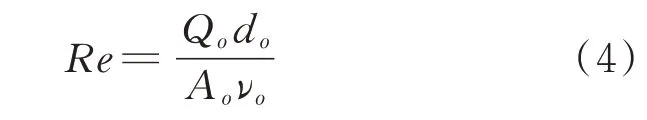

冷却液流动的雷诺数可表示为

式中:d0为散热器内部管路当量直径;Q0为冷却液流量;A0为管路截面积;v0为冷却液运动黏度。

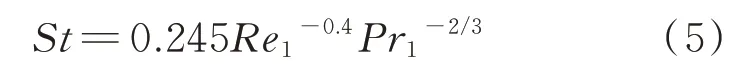

液体和管壁对流换热的斯坦顿数表达式为

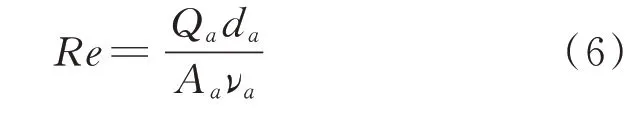

空气流动的雷诺数可表示为

式中:Qa为冷边(空气)流量;da为冷边当量直径;va为冷边的运动黏度;Aa为冷边的流通面积。

冷边空气与热边翅片对流换热的努塞尔数可表示为

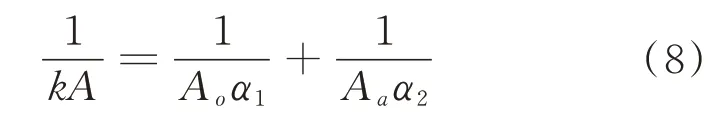

总换热系数kA表达式为

式中:A0为热边(冷却液)换热面积;α1为热边换热系数;Aα为冷边换热面积;α2为冷边换热系数。

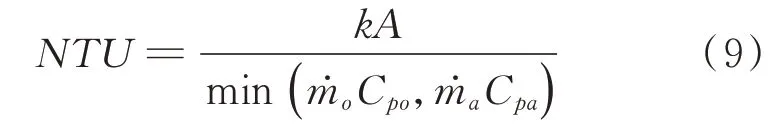

传热单元数表达式为

换热器效率的表达式为

换热器换热量表达式为

1.4 冷板的热特性模型

冷却液流经冷板时,会对冷板进行降温,冷板

的换热功率为2 000 W,这里将冷板简化一个简单的换热元件,即冷板交换的热量全部用于冷却液的温升。则冷板的数学模型可表示为

式中:Ti为冷却液进口温度;To为冷却液出口温度;W为换热功率;q1为冷却液流量;ρ1为冷却液密度;Cp为冷却液比热。

1.5 储液箱的热特性模型

储液箱用于储存冷却液。其热特性主要表现在冷却液与储液箱的对流换热以及储液箱与外部环境的对流环境和辐射换热。

储液箱与内部冷却液强迫对流换热的努塞尔数表达式为

储液箱与外部空气自然对流换热的努塞尔数表达式为

式中:Gr为格拉晓夫数。

储液箱与环境的辐射换热量表达式为

1.6 管路的热特性模型

管路的热特性主要体现在管内冷却液同管壁的对流换热以及管壁同环境的对流换热和辐射换热。同时冷却液在管内流动会产生一定的压力损失。

管壁与内部冷却液强迫对流换热的努塞尔数表达式为

管壁与外部空气自然对流换热的努塞尔数表达式为

管壁与环境的辐射换热量表达式为

2 系统不同温度环境下的热特性仿真

2.1 建立模型

采用AMESim软件[12]已有的内置元件搭建了机载液冷源系统各部件的仿真模型,元件涉及Thermal库、Thermal Hydraulic库、HEAT库、Pneumatic库,主要包括储液箱、飞机倒飞防溢装置、液冷泵、管路油滤、散热器、轴流风机、冷板、安全活门等系统部件[13],系统仿真模型如图3所示。

系统参数依据实际设计的机载液冷源系统参数确定,其换热过程主要包括储液箱、齿轮泵、散热器翅片、冷板、管路与冷却液以及环境空气或对流空气的对流换热。

图3 液冷源系统AMEsim仿真模型Fig.3 AMEsim simulation model of liquid cooling system

2.2 参数设置

仿真过程中系统不存在泄露情况,管路杂质含量符合实际规定,其较大热载荷部件的主要工作参数如下[14]:

(1)储液箱:额定工作压力0.3 MPa,体积4 L,截面积175 mm×175 mm,液面初始高度100 mm,高度范围80~170 mm。

(2)增压泵:选用CLB-7型液冷泵,额定工作压力0.6 MPa,额定流量12 L/min,额定功率150 W。

(3)冷却液管路:内径12 mm,壁厚1 mm。

(4)轴流风机:转速7 000 r/min,功率67 W,对流空气流量710 m3,功率67 W,叶轮直径171.5 mm。风机从环控系统引气,必要时可带开冲压空气口共同进气。

(5)散热器:选用SRQ-7G板翅式散热器,采用通道数为3、散热器管路数为7-8-7的结构,结构如图4~图5所示。冷却液总换热面积1.5 m2,内部管路直径9.074 mm,管路容积3.6 L,对流空气接触面积4.7 m2。

图4 散热器外部结构Fig.4 Radiator external structure

图5 散热器内部结构Fig.5 Radiator internal structure

该系统的主要性能指标包括,冷板前最大流量12 L/min,冷板温度保持在5~25℃。本文主要研究各部件的热特性,保持冷板温度在5~25℃。

2.3 传热仿真框架

液冷源系统部件传热仿真框架如图6所示,主要包括:材料物理特性计算、环境温度预计、系统简化、部件热计算、仿真实现。

图6 部件传热仿真框架Fig.6 Component heat transfer simulation framework

2.4 典型工况下的仿真结果与分析

依据技术标准[15],以某型飞机机载雷达为例,分析液冷源系统给机头雷达降温时,系统温度在-40、-20、5、10、20和40℃工况下的系统热特性。

2.4.1 地面状态

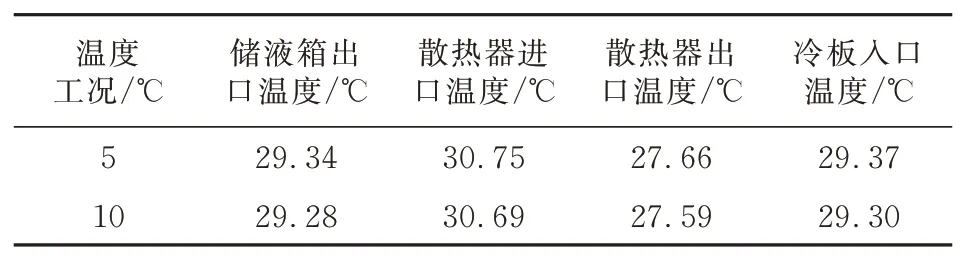

地面状态下液冷源系统与机载雷达同时启动,此时系统与雷达均开始生热。选取飞机地面维护时环境空气温度5、10℃作为系统工况,系统初始温度与环境温度相同。系统温度变化情况如图7~图8所示。

图7 5℃下系统温度变化Fig.7 System temperature change at 5℃

图8 10℃下系统温度变化Fig.8 System temperature change at 10℃

从图7~图8可以看出:系统开始工作经过大约450 s达到稳定状态,储液箱、散热器、冷板的稳定温度情况如表1所示。考虑到冷却液流入散热器前存在齿轮泵的机械生热及管路损失,散热器进口温度最高,大于储液箱出口温度,冷板温度与散热器出口相近。

表1 稳定温度Table 1 Stabilized temperature

由于各部件工作生热,在系统工作0.44、0.87 s时,散热器进口、出口出现温度短暂升高现象,随后散热器冷却效果大于冷却液升温效果,出现温度下降的趋势;冷板持续给系统中冷却液传递热量,散热器持续工作给冷却液散热,最终系统温度缓慢升高至平衡状态。

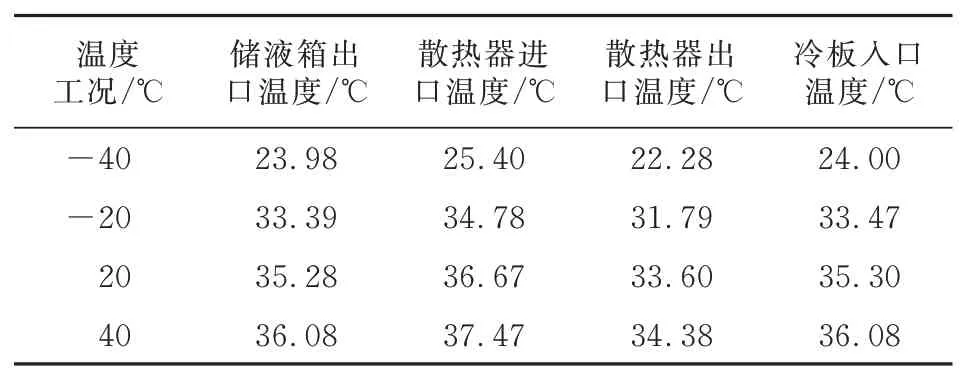

2.4.2 飞行状态

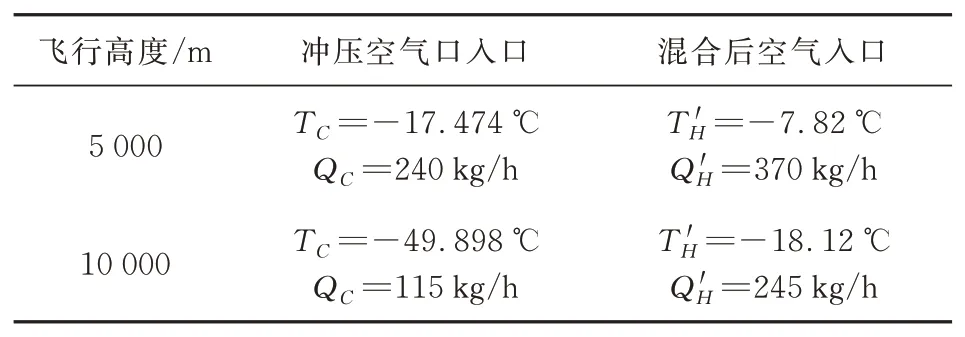

选取飞机飞行高度10 000 m、空气温度-40℃作为工况一,选取飞行高度5 000 m、空气温度-20℃作为工况二。环控系统送风温度为10℃。

飞行状态下液冷源系统与机载雷达同时启动,此时系统与雷达均开始生热,系统初始温度与两种工况外界空气温度相同,温度变化情况如图9~图10所示。

图9 -40℃下系统温度变化Fig.9 System temperature change at-40℃

图10 -20℃下系统温度变化Fig.10 System temperature change at-20℃

从图9~图10可以看出:系统开始工作经过大约420 s达到稳定状态,稳定温度如表2所示。冷板进口温度偏高,需进行调整改进。

表2 飞行状态下稳定温度Table 2 Stable temperature in flight

飞行状态下雷达已经工作一段时间,以系统温度20℃、系统散热不及时40℃作为仿真条件进行仿真,温度变化情况如图11~图12所示。

图11 20℃下系统温度变化Fig.11 System temperature change at 20℃

图12 40℃下系统温度变化Fig.12 System temperature change at 40℃

从图11~图12可以看出:飞行状态下液冷源系统稳定温度普遍偏高,系统主要部件的稳定温度如表2所示。

综上,地面状态下液冷源系统工作正常,温度不超过30℃。飞行状态下系统基本能满足冷板进口温度5~30℃的技术指标要求,但仍存在温度偏高甚至超过温度指标的情况。可通过打开冲压空气口引入外界空气或在油箱处安装电加热器的方法调节温度范围,AMESim中通过温控状态机来实现。

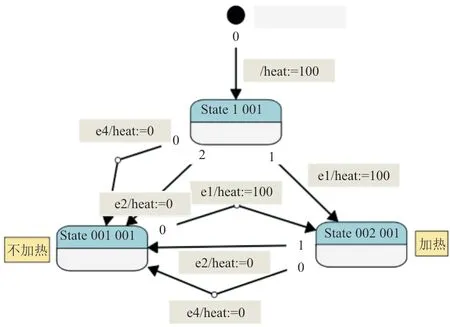

3 基于温控状态机的系统优化

3.1 温控状态机

通过AMESim中的状态机模块的编程(示例如图13所示),实现实际情况下温度反馈控制的仿真模拟[16]。冷板温度偏低情况下,通过传感器测量冷板温度,低于5℃时,对储液箱加热,即在储液箱内安装电加热器;储液箱温度大于40℃时,关闭电加热器。在系统温度20、40℃工况下,系统稳定后冷板温度偏高,当温度大于5℃时,增大散热器风机转速并打开冲压空气口,以实现散热效果的优化。

图13 温度偏低下的状态机1Fig.13 State machine with low temperature 1

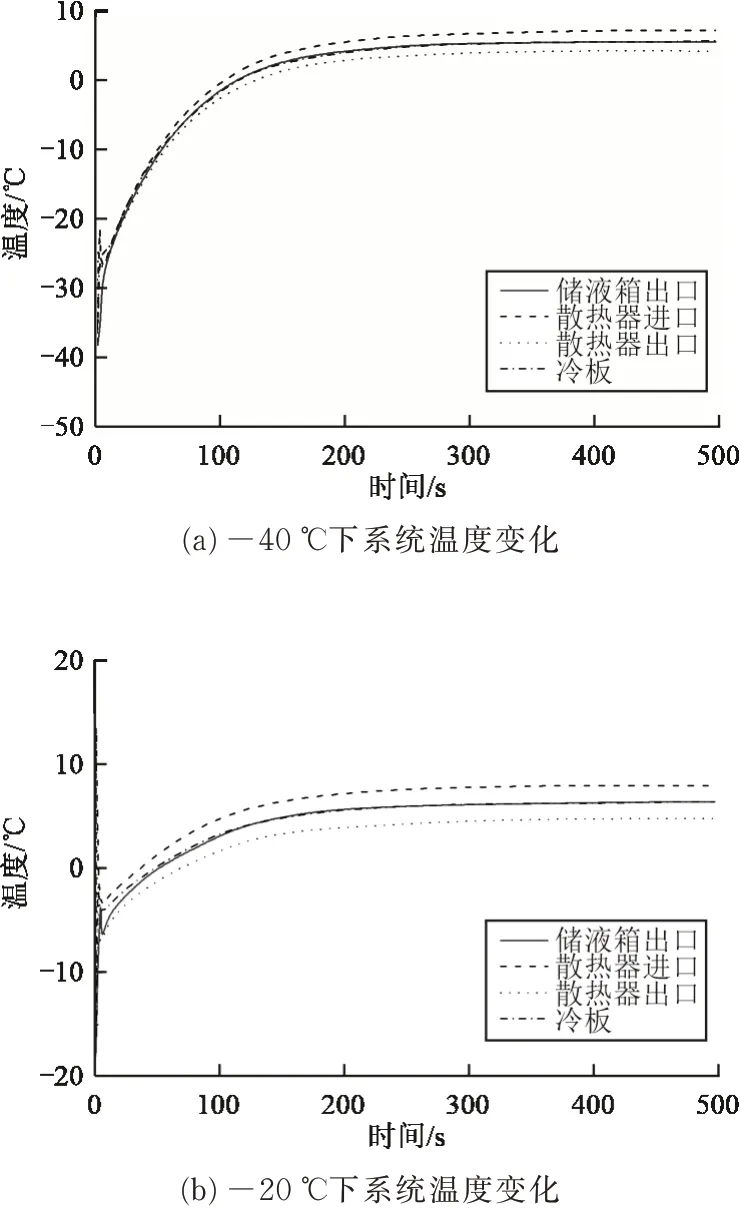

将状态机打包,作为仿真模块加入模型中。冷板温度偏高或偏低状态机会根据冷板、储液箱的实时温度情况,切换加热器以及空气口流量的档位,优化后的系统仿真模型如图14所示。

图14 引入状态机的系统仿真模型Fig.14 System simulation model with state machine

3.2 优化后仿真计算

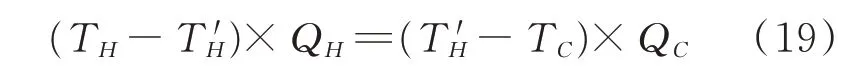

已知某型飞机环控系统的空气入口温度、流量,对应高度下冲压空气口温度、流量,得到混合后空气温度T′H的计算表达式(19),进而得到飞行状态下5 000 m及10 000 m工况时,混合空气的状态属性,如表3所示。

式中:TH为环控系统的空气入口温度;TC为冲压空气口的空气入口温度;T′H为混合后空气温度。

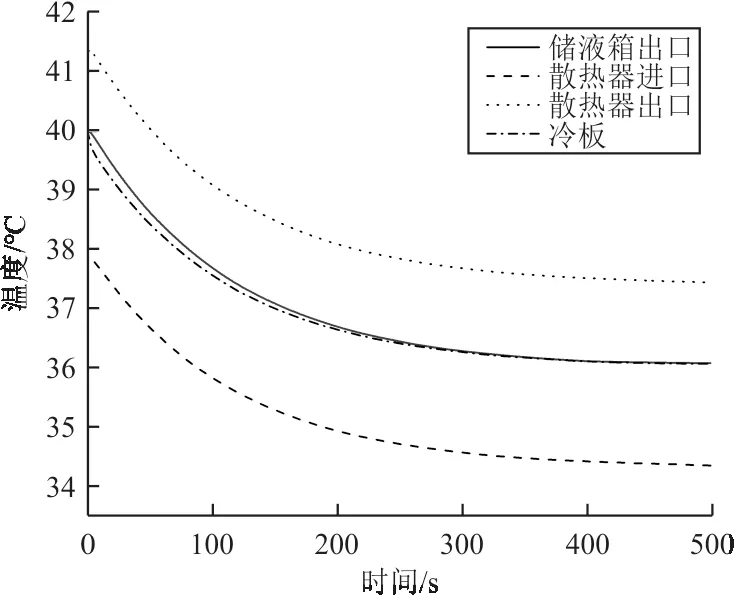

-40、-20、20和40℃四种不同工况下,系统的温度变化情况如图15所示。

表3 飞行状态下的冷边气体属性[17]Table 3 Cold side gas properties in flight[17]

图15 系统温度变化情况Fig.15 System temperature changes

从图15可以看出:四种工况下冷板稳定温度分别为9.78、6.36、14.73、10.80℃,很好地满足了系统冷板进口温度5~30℃的技术指标要求,通过散热器的冲压空气孔引入外部空气或储液箱的加热这两种方式,可以降低、提高系统的温度以限制系统稳定温度范围,以满足技术指标要求。

4 结论

(1)液冷源系统温度在开机大约420~480 s达到稳定。地面状态下,冷板温度满足设计要求,冷板入口温度小于30℃。飞行状态下,存在稳定温度偏高情况,可打开冲压空气口引入外部空气降低系统温度。

(2)储液箱安装电加热器以及打开冲击空气口可以较好地解决飞行中系统的超温问题,使冷板保持在5~30℃甚至更小的范围内。若引入外部空气的流量、温度可以得到较好地调节,可以更精确地控制冷板的稳定温度。