汽车车门系统的水管理设计

2021-04-29聂根辉蒙永种高志龙

聂根辉,蒙永种,高志龙

(上汽通用五菱汽车股份有限公司,广西柳州 545007)

0 引言

整车的防水性能是评价整车性能的重要指标,直接影响客户乘坐的舒适性和安全性,而车门系统是其中的重要组成部分。车门系统包含门钣金总成、门内饰总成、玻璃总成、升降器总成、水切、密封条、门锁、扬声器、线束等。车门系统的水环境直接影响各零部件的使用功能和寿命,所以车门系统的水管理设计至关重要。本文作者从整个门系统的角度,通过分析车门系统的进水和排水原理,对车门结构及零件布置提出相应的设计要求。

1 车门系统水管理分析及设计

1.1 车门进水路径分析

以车门防水膜为边界,将车门分为干腔和湿腔。车门湿腔为车门外板与内板之间的空腔;干腔为车门内板与内饰板之间的空腔。设计允许水进入湿腔,因为湿腔和车门外界难以做到完全隔绝,水流到车门湿腔之后,可以通过车门下端的排水孔将水排到车外;但是不允许水进入到干腔,车门干腔如果有水进入,无法排到车外,会通过内饰板与车门内板钣金之间的缝隙流入到乘员舱内,导致整车漏水[1]。

整车淋雨时,水受初始水流作用力、自身重力、车辆行驶过程中气流的综合作用力的影响,会沿着车门玻璃外表面向下流动,流向车门外水切和导槽密封条,外水切和导槽密封条起挡水和密封作用,可以将大部分水阻挡后顺着车门外板流走;少部分水渗入到外水切和导槽密封条间隙进入到车门湿腔区域[2]。如图1所示,流经车门外表面的水一般可以从以下路径进入车门腔体:(1)水从窗框侧部的玻璃导槽密封条与玻璃之间的缝隙渗入。这部分渗入的水沿着玻璃导槽顺流至门腔体内,从门底部的排水孔排出,如图1(b)中断面A-A;(2)水从窗框下部的外水切进入。这部分渗入的水分两个路径,一路沿外水切导槽顺流至窗框两侧缝隙进入门腔体内,从门底部的排水孔排出,另一路直接从外水切密封和玻璃之间的缝隙渗入,沿玻璃面顺流至门腔体内,从门底部的排水孔排出,如图1(c)中断面B-B;(3)水从外开手柄与门钣金之间的开孔进入到门腔体内,从门底部的排水孔排出。从以上路径进入到门腔体内的水,需要车门系统相关零件有合理的布置和设计,才能保证水进入到湿腔,避免排到干腔导致乘员舱漏水。

图1 车门进水路径

1.2 车门钣金的设计

因装配门锁及玻璃升降器的需求,车门内板上设计有较大的开孔。对于车门内板上的孔,孔的上半部分尽量靠近车门外板方向,孔的下半部分应尽量远离车门外板方向,上下端产生台阶差,从孔上端流下的水不会进入到车门外板与护板之间,从而减小了出现车门漏水的风险。如图2(b)断面C-C,由于门内板开孔有台阶差,上部滴落的水仍然排在门湿腔内。若门内板此台阶差相反,水容易流入门内板与门饰板之间,导致水进入到乘员舱内[3]。

图2 车门内板开孔结构

1.3 玻璃导槽的布置与设计

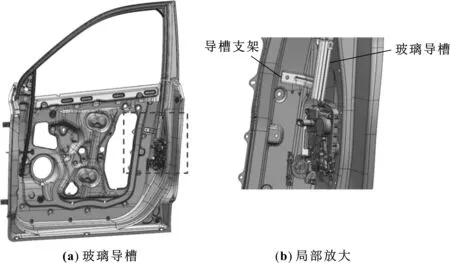

从玻璃导槽密封条和外水切进入的水,大部分会沿玻璃导槽顺流滴入门湿腔内。若玻璃导槽末端和支架设计布置在锁体上端,将导致沿导槽和支架滴落的水排放到锁体上,对锁功能和寿命产生风险,如图3所示。

图3 玻璃导槽的排水示意

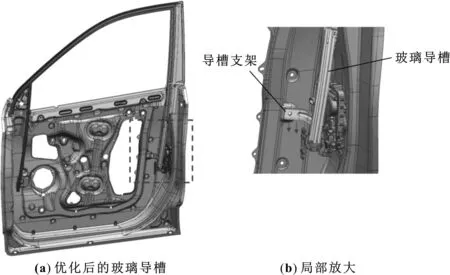

对于门锁周边的水管理设计,玻璃导槽末端尽量延伸至锁体下端,导槽支架尽量避开锁体或布置在锁体下端,可有效地将流经玻璃导槽的水导引处锁体空间,保障门锁功能,如图4所示。

图4 玻璃导槽的设计

1.4 防水膜的布置与设计

防水膜是车门系统的重要密封件,具有防水、防尘、隔音降噪的功能。防水膜的布置和设计是基于车门钣金、车门系统零部件、车门电器线束等多方面约束互相配合的结果,其设计与布置的选择直接关系到整车气密性能的好坏,影响驾驶和乘坐的舒适性[4]。

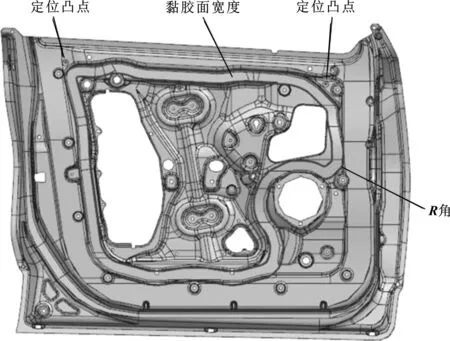

防水膜的设计黏胶轨迹应过渡平缓,黏胶面宽度应尽量控制在25 mm,局部区域因设计限制可以缩小至20 mm;黏胶面外部圆角R≥35 mm,局部区域因设计限制可以缩小至25 mm,黏胶面区域应尽量设计为平面,无法设计为平面的区域应确保面曲率大于250 mm,如图5所示。防水膜装配时,为避免装配误差导致漏水,在门内板上端应设计有2个凸点或其他结构作为定位,凸点尺寸设计为半径为SR4 mm的球面。分布在防水膜黏胶面内部的开孔不需要封堵,分布在防水膜黏胶面外部的开孔需要粘贴防水贴片封堵。

图5 防水薄膜的设计

由于车门把手、玻璃升降器及线束的装配往往需要在防水膜上开孔,影响车门系统的防水防尘性能。因此,应尽量减少在防水膜上开孔,如设计不可避免,开孔尽量开在防水膜上部1/3处以上。合理的布置线束走向,优化装配顺序,能最大限度地减少防水膜的开孔数量。可在线束过孔处通过热溶焊的方式增加防水帘,加强过孔处撕裂强度,保证密封[4]。

1.5 排水孔的布置与设计

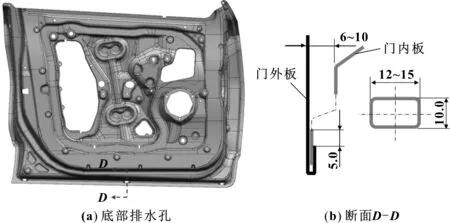

车门的排水孔一般布置在门内板上,由两部分组成:一部分是门内板底部的排水孔,用于排出进入到门腔体内部的水;另一部分是防水薄膜黏胶面下部的排水孔,用于排出进入到防水薄膜内的水。

门内板底部排水孔的开孔位置和数量需要综合考虑电泳可靠性、防锈效果及外观品质等,布置位置与下部的密封胶条安装孔错开,应考虑到模具的冲孔冲头相互避让。排水孔在保证涂装漏液要求的情况下尽量开小,因为小尺寸的孔有利于外观质量、减少灰尘的进入以及防锈空腔蜡的流出。一般前门开孔数量为3~4个,后侧门开孔数量为2~3个,开孔位置及尺寸如图6所示。

图6 底部排水孔的设计

防水薄膜黏胶面下部排水孔的开孔位置和数量需要根据车门下部结构确定。一般前门开孔数量2个,后侧门开孔数量1个,开孔设计如图7所示。黏胶面宽度为a,排水孔切入黏胶面深度b=(1/3)a,黏胶面与水平面角度α≥15°,排水孔尺寸c为10~12 mm,尺寸d为12~15 mm。

图7 黏胶面排水孔的设计

1.6 线束和门饰板的布置与设计

车门线束卡扣安装点应尽量布置在防水薄膜黏胶面以内,门饰板的安装点因安装稳定性要求布置在黏胶面外部,安装卡扣需要有独立密封功能,避免门腔体内部的水渗入卡扣进入到舱内。门内板提供的卡扣安装面应为平面,且安装面比卡扣外圈至少超出3 mm,保证卡扣周围的密封环境,如图8所示。

图8 卡扣及安装要求

1.7 车门玻璃的设计

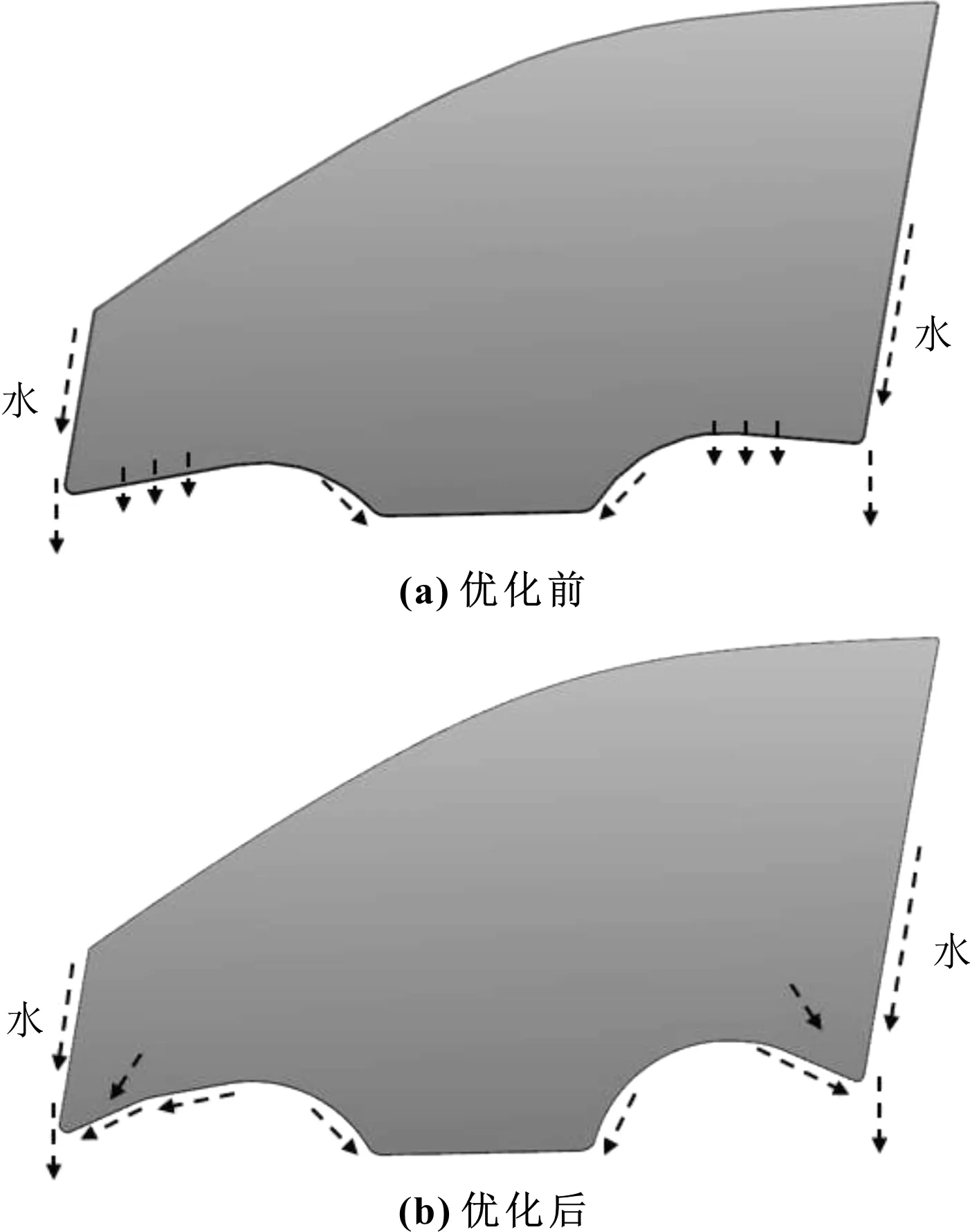

玻璃的修边对水流有导向作用,若设计允许的话,玻璃下部的修边与水平方向角度尽量大。如图9所示,当进入到门腔体内的水量较少时,优化前和优化后的玻璃均能把水导向两侧或中部的修边尖角位置,沿着玻璃导轨滴入湿腔,从底部的排水孔排出;但是当进入到门腔体内的水量较大时,优化前的玻璃会直接沿玻璃滑落,水流可能直接冲击到防水膜、电机或内板上,进入到干腔,增加漏水风险,修边优化后的玻璃,能减少水流对干腔的冲击,起到防水作用。

图9 玻璃修边的设计

2 结束语

文中从理论上分析了车门系统的水流环境及进水路径,提出了车门系统水管理设计方案。针对影响车门系统水管理的车门钣金、玻璃导槽、防水膜、排水孔、线束、门饰板及车门玻璃等零件,提出了相应的布置与设计要求,为车门系统的设计提供了参考数据。