某输气管线穿越段应力分析

2021-04-28朱建平王明波杨锋平

朱建平,侯 浩,王明波,张 伟,杨锋平

(1.国家管网集团西南管道公司 成都 610094; 2. 国家管网集团西气东输管道公司 河南 郑州 45000;3.中国石油集团石油管工程技术研究院 陕西 西安 710077 )

0 引 言

某输气管线全长91 km,设计年输气量为1.77×108m3/a,设计压力4.0 MPa,钢管规格为Φ323.9 mm×7.1 mm,材质为L360MB直缝电阻焊管。该燃气管线存在一处长约250 m的水域穿越段,穿越处河流水面宽度约50~60 m,穿越段施工方法为定向钻穿越,钢管敷设方法为弹性敷设,无套管保护,地区等级为三级。

GB 50423—2013《油气输送管道穿越工程设计规范》[1]规定,穿越管段采用弹性敷设时,其曲率半径宜大于1 500D(D为管道外直径),且不应小于1 200D。该穿越段弹性敷设的曲率半径最小值约为600D,不符合标准要求。管道弹性敷设对轴向应力的影响较大,从而影响管道服役安全。考虑到安全系数要求不一,油气管道通常地段与特殊地段要求不太一致,如GB 50251—2015《输气管道工程设计规范》[2]对弹性敷设的要求宽于GB 50423—2013,认为曲率半径不小于1 000D即可。刘玉卿[3]等研究了上述规范中弹性敷设应力的计算方法,并提出了改进方法;邓勇[4]等考虑了管道自重、内压等因素,对弹性敷设产生的应力进行了数值模拟计算,从而为管道弹性敷设相关参数的确定提供依据。定向钻施工穿越障碍物时,对弹性敷设的曲率规定非常严格。张月庆等[5]、魏少青等[6]均指出,若定向钻导向曲率出现问题,则将大大增加工程的风险性。杨芳等[7]介绍了弹性敷设可能引起管道断裂失效。因此,本文采用理论计算和数值模拟两种方法对该穿越段管道进行应力分析和强度校核,为相关工程提供案例参考。

1 基于理论计算的穿越段管道应力分析

穿越段弹性敷设曲率半径过小会造成管道弯曲应力过大,从而可能引起管道屈服,发生较大变形以致失效,因此本穿越段管道的应力分析主要根据管道现状,校核其应力是否满足强度设计要求。分析工作从理论计算和数值计算两方面开展,前者根据设计规范中的理论公式对钢管进行应力计算,后者主要采用有限元方法,考察管道运行时是否由于敷设曲率过小而存在应力集中效应,以此确定理论计算的应力分析是否存在偏差。

应力分析首先确定管道的许用应力,然后根据该输气管道穿越段的钢管规格、设计压力、地区等级、曲率半径、埋深等参数,利用理论公式计算钢管承受的环向应力、轴向应力和当量应力,最后校核各类应力是否符合标准要求。在强度校核时,屈服强度采用钢管最小要求屈服强度。

1.1 许用应力计算

GB 50423—2013规定,输气管道许用应力计算公式如式(1):

[σ]=FΦtσs

(1)

式中:[σ]为许用应力,MPa;σs为管材屈服强度,MPa;Φ为焊缝系数;t为温度折减系数;F为强度设计系数;根据本管道的钢管订货要求和实际性能、地区等级、穿越水域规模,依据GB 50423—2013取Φ为1.0,t为1.0,F为0.4。管材屈服强度σs取该管道钢级L360的最小要求值360 MPa。将上述数据带入式(1)可得,钢管的许用应力为[σ]=144 MPa。

1.2 管道应力计算

钢管主应力分为环向应力、轴向应力和径向应力,其应力大小的综合效应可用当量应力衡量。由于薄壁管径向应力较小,依据标准在强度校核中不予考虑。

1.2.1 环向应力计算

1) 内压产生的环向应力 管道内压产生的环向应力σh的计算公式为式(2):

σh=pds/(2δ)

(2)

式中:σh为钢管受内压产生的环向应力,MPa;p为管道内压,MPa;ds为钢管内直径,mm;δ为钢管壁厚,mm。在设计压力p为4 MPa时,根据钢管规格,可计算得σh=87.2 MPa。

2) 土压力产生的管道环向应力 除了内压产生环向应力,土压力也会产生环向应力。管道土压力是指土体作用在管道上的力,土压力产生的管道环向应力σHe按式(3)[1]计算:

σHe=KHeBeEeγD

(3)

式中:σHe为土压力产生的管道环向应力,kPa;KHe为土压力产生管道环向应力的刚度系数;Be为土压力埋深影响系数;Ee为土压力挖掘系数;γ为土壤的容重kN/m3,一般可取18.9 kN/m3;D为钢管外径,m。

KHe根据土壤反作用模量E′和管道的壁厚与外直径比δ/D确定,根据GB 50423—2013推荐,本管段计算得KHe约为2 800。Be根据土壤分类、管线埋深与钻孔直径的比值确定,根据土壤类型和埋深数据,可计算得到Be约为1.2。Ee根据钻孔直径与管道直径比值Bd/H确定,由于不能确定钻孔直径H/Bd,依据GB 50423—2013,取Ee=1.0。于是可得σHe=20.6 MPa。

3) 静水压力产生的环向应力 河流的水会对河床产生静水压力,该压力会通过土壤传导到钢管上,由于土壤的压力效应已经考虑,故可将静水压力叠加即可。本穿越段水深按照5 m计算,静水压力σHr计算为0.05 MPa,可忽略不计。

综上,钢管环向应力主要有内压产生的环向应力、土压力产生的环向应力,钢管环向应力总和为式(4):

σH=σh+σHe=87.2+20.6=107.8 MPa

(4)

1.2.2 轴向应力计算

管道内压、温差、弹性敷设等都会产生轴向应力。对于本管道,由于穿越管段两端没有约束,温差引起的应力将通过自由收缩或者拉伸释放掉,故不考虑温差效应。

1)内压产生的轴向应力 考虑到定向钻穿越管沟无法回填压实,按危险情况,本文认为穿越段管道没有土壤约束,钢管的轴向应力σa计算公式如式(5):

σa=pds/(4δ)

(5)

式中:σa为内压产生的轴向应力,MPa;p为管道内压,MPa;ds为钢管内直径,mm;δ为钢管壁厚,mm。按照设计压力4 MPa计算,得σa=43.6 MPa。

2)弹性敷设产生的轴向应力 弹性敷设会在管道上施加弯矩,从而在管道上产生弯曲应力,即在管道中性层外侧产生轴向拉伸应力、在中性层内侧产生轴向压缩应力。钢管弹性敷设产生的弯曲应力计算公式为式(6):

σAm=Ey/(R)

(6)

式中:σAm为弯曲引起的轴向应力,MPa;y为钢管上某个点距离中性层的距离,mm;R为弯曲的曲率半径,mm;E为钢管弹性模量,MPa。当y在中性层外侧时,y为正值,在中性层内侧时,y为负值,由此在中性层外侧产生轴向拉应力,在中性层内侧产生轴向压应力。y的最大取值为D/2,此时所处位置为钢管的管壁上,弯曲应力最大。对于本管道,E为2×105MPa;D为323.9 mm,R为弹性敷设的曲率半径,为194 340 mm(600D),由此在管壁上产生的轴向应力为式(7):

σAm=±166.7 MPa

(7)

将内压产生的轴向应力与弯曲产生的轴向应力叠加,按最严重情况考虑,钢管在设计压力4 MPa下,产生的最严重轴向拉伸应力为式(8):

σA=σa+σAm=43.6+166.7=210.3 MPa

(8)

式中:σA为叠加后的最大轴向拉伸应力。在设计压力下,产生的最严重轴向压缩应力为式(9):

σA′=σa-σAm=43.6-166.7=-123.1 MPa

(9)

1.2.3 当量应力计算

当量应力计算公式为式(10):

σe=∑σh-∑σa

(10)

式中:σe为当量应力,∑σh和∑σa分别为按最不利情况考虑的环向应力之和与轴向应力之和。在本项目中,∑σh为107.8 MPa,∑σa为-123.1 MPa,故σe=230.9 MPa。

1.3 强度校核

1.3.1 环向应力校核

由1.2节可得,环向应力σH=107.8 MPa,许用应力[σ]为144 MPa,故该穿越管段在设计压力4 MPa情况下,管道的环向应力满足强度设计要求。

1.3.2 轴向应力校核

由于轴向拉伸应力σA=210.3 MPa>[σ]=144 MPa,故在设计压力4 MPa情况下,管道轴向应力大于许用应力,是许用应力的1.46倍,不满足强度设计要求。轴向应力中由弹性敷设引起的轴向应力为166.7 MPa,已经超过许用应力[σ],因此即使通过降低管道运行压力的手段也不能使轴向应力符合强度设计要求。若要使得轴向应力满足要求,则弹性敷设应力必须小于等于100.4 MPa,由此推算出曲率半径应至少为996D。

1.3.3 当量应力校核

当量应力(相当于第三强度理论)校核公式为式(11):

σe≤0.9σs

(11)

式中:σe为当量应力,最大值为230.9 MPa。对于屈服应力σs,按照最小屈服强度360 MPa算,0.9σs为324 MPa,故该穿越管段在设计压力4 MPa情况下,管道的当量应力满足强度设计要求。

1.4 三类应力的安全系数分析

为直观反映管道的安全状况,本节以安全系数形式体现三类应力具有的安全余量。安全系数定义为机件所能承受的极限应力与工作应力之比,计算中,极限应力取管道的屈服强度。

1.4.1 标准要求的安全系数

由地区等级、焊缝系数、温度折减系数数取值可知,许用应力的安全系数K许用为2.5。根据GB 50423—2013单项应力(环向应力、轴向应力)强度校核要求,单项应力必须小于许用应力,即单项应力的安全系数必须大于K许用=2.5。在当量应力校核时,规定σe≤0.9σs,即当量应力安全系数必须大于1.11。由此可知,对于本穿越段管道,安全系数最小值为式(12):

(12)

1.4.2 管道计算所得安全系数

根据1.2、1.3分析可得,本穿越段的安全系数有式(13)成立:

(13)

即该穿越钢管轴向应力的安全系数不足。

2 基于有限元计算的穿越段管道强度校核

第1节中理论计算采用的曲率半径为穿越段的平均曲率半径,由于穿越段不同位置的曲率并非理想,局部段的曲率可能更小,从而影响理论计算的准确性。本节根据穿越段实际坐标的测绘结果,使用有限元方法来计算管段的应力分布是否与理论存在较大差异。

2.1 有限元模型

根据该穿越管段的横坐标、纵坐标以及管顶高程,对穿越段共248 m进行模拟计算。管径和壁厚数据完全与实际管线一致。为提高精度,使用3节点二阶单元pipe32对管线进行网格划分,全管线划分为491个单元。

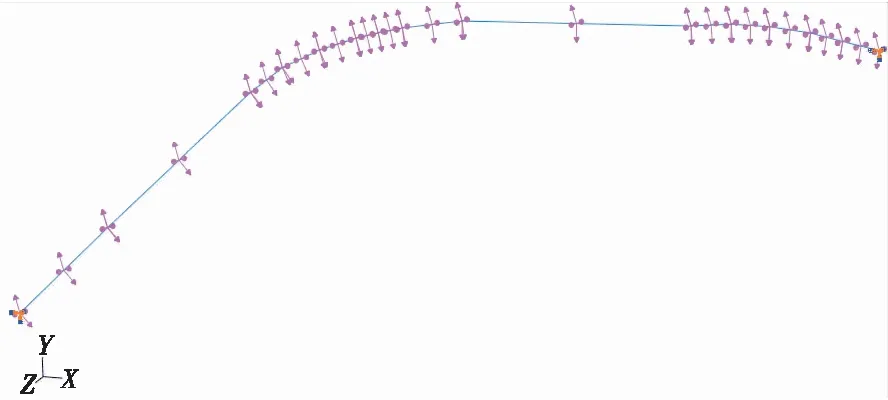

钢管材料性能如下:弹性模量200 GPa,泊松比0.3,根据GB/T 9711.2中对L360钢级的最小要求规定,材料屈服强度、拉伸强度和延伸率分别设为360 MPa、550 MPa和0.28。在管线内部施加4 MPa的设计压力,并将管线两端固定,管线受载及约束示意图如图1所示。

图1 管道约束及受载示意图

2.2 有限元计算结果

根据上述条件,计算钢管实际坐标的应力分布情况,其环向应力、轴向应力示意图如图2、3所示。由图可知,钢管环向应力均匀,没有应力集中,其值大小为87.27 MPa,与理论值87.2 MPa相比,误差仅为0.1%,基本相同。钢管的轴向应力由于两端约束,约束端偏大,在曲率变化最大处较小。其数值在曲率变化处为42.38 MPa,约束端为43.09 MPa,故轴向应力的应力集中效应也不明显。在理论解式(9)中,设计压力产生的轴向应力为43.6 MPa,与有限元计算结果相比,误差为2.8%,故没有必要对数值计算结果重新校核。

图2 内压作用下的环向应力示意图

图3 内压作用下的轴向应力示意图

3 结论及建议

3.1 结论

1)理论和有限元计算显示,钢管在设计压力下,所受环向应力、轴向应力、当量应力的最大值为分别为107.8、210.3、230.9 MPa,其中环向应力和当量应力满足GB 50423—2013《油气输送管道穿越工程设计规范》强度设计要求,但轴向应力不满足要求。轴向应力是许用应力的1.46倍,轴向应力安全系数为1.71,小于安全系数要求值2.5。

2)轴向应力过大由弹性敷设的曲率半径过小引起,即使降低管道运行压力也不能使轴向应力符合强度设计要求。若要使轴向应力满足要求,则弹性敷设的曲率半径应大于996D。

3.2 建议

1)由于管道存在缺陷将大大降低钢管的承载性能,建议对该穿越段管线进行内检测,及时发现管道缺陷。对环焊缝底片进行重新评定,控制环焊缝缺陷造成的危害。

2)适当降低输气压力,降低事故发生时的伤害范围。

3)编制该穿越段管线安全预案,考虑可能发生的危险和应对措施,如设置警示牌、加密巡线等。条件允许情况下,重新穿越。