基于内检测数据的腐蚀管道完整性评价

2021-04-28贾向明刘诗茵白天阳祁庆芳梁昌晶

贾向明,刘诗茵,白天阳,蔡 亮,祁庆芳,梁昌晶

(1.国家管网集团西南管道有限责任公司天水输油气分公司 甘肃 天水 741002; 2.中油国际管道有限公司 北京 100029;3.中航油京津冀物流有限公司 天津 300300; 4.中国石油青海油田分公司管道处 青海 格尔木 816000)

0 引 言

随着油气管道服役时间的延长,因土壤、大气、应力和输送介质等原因造成的管道腐蚀问题越来越严重,并引发爆炸和火灾等恶性事故,造成人员伤亡和财产损失,是影响管道运行可靠性和服役寿命的关键因素[1],也成为在役管道完整性研究的重要课题。管道完整性管理是通过检验检测等手段,获取相应的管道信息,制定相应的风险防控或风险减缓措施,最终达到持续减少管道事故发生的目的,属于事前规划[2]。在面向管道完整性的腐蚀研究方面,臧雪瑞等[3]通过ABAQUS软件利用有限体积法对X100输气管道的剩余强度进行了研究,得到腐蚀深度对内压的影响最为明显;崔铭伟等[4]以X42~X100钢为研究对象,验证了不同评价方法与水压爆破试验之间的差值,得到DNV-RP-F101和PCORRC适合中高强度等级钢的剩余强度预测;马钢等[5]深入分析了流变应力和膨胀系数的改变对剩余强度的影响,从准确性和保守性两个方面对不同的评价方法进行了总结。以上研究多针对不同腐蚀情况下剩余强度方法的优选,并未涉及因腐蚀缺陷制定的维修响应计划,也没有将内检测结果与维修响应计划的制定相结合,造成大量的盲目维修和事后处理。根据GB 32167—2015《油气管道完整性管理规定》,宜优先采用内检测数据对管道的完整性进行评价[6]。在此以工程实例中内检测的结果为基础,对管道的腐蚀缺陷进行分级、分类评价,计算管道的剩余强度、预测剩余寿命和再评估时间,并根据评价结果制定相应的维修响应策略,保证管道的安全运行,并为管道完整性管理提供技术支持[7]。

1 管道概况

所研究的输气管道全长93.4 km,为双面螺旋焊缝钢管,管径406.4 mm,壁厚7.5 mm,管道设计压力4 MPa,最大允许运行压力MAOP3.5 MPa,管材为L360,最小屈服强度360 MPa,最小抗拉强度460 MPa,管道焊接采用API 1104标准,外防腐采用3PE防腐层并施加外加电流阴极保护,管顶埋深1.8 m左右。由第三方无损检测机构于2019年5月25日和2019年7月13日分别进行了漏磁内检测和几何变形内检测。

2 内检测结果统计与分析

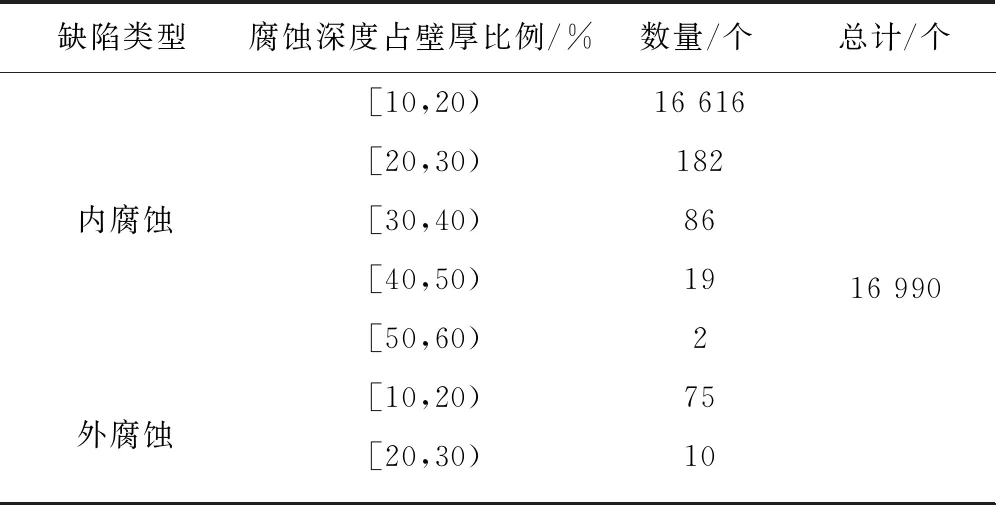

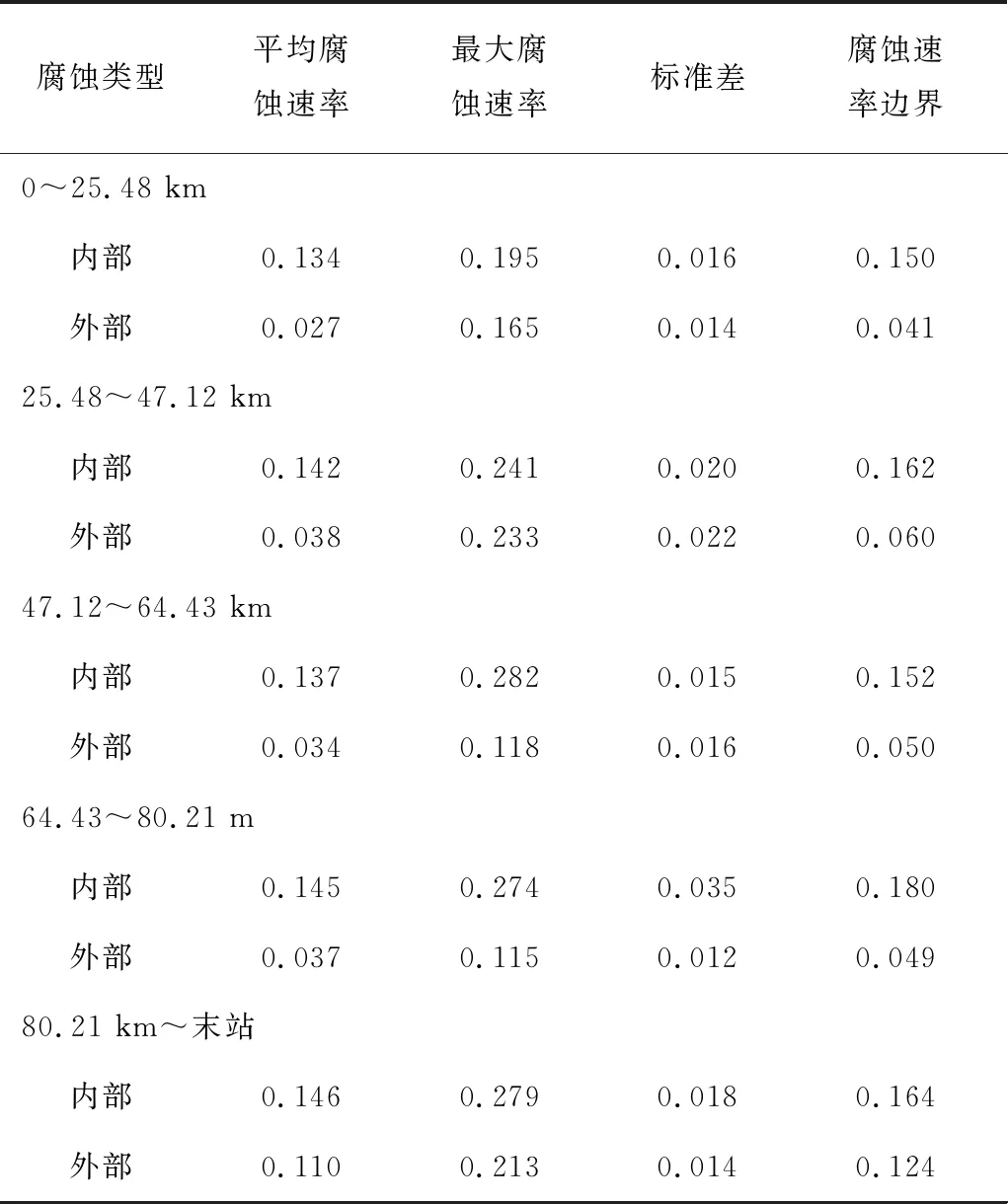

管道全长共有2 657根管节,存在腐蚀缺陷的管节228根,占总数的8.58%。内检测发现腐蚀缺陷16 990处,其中内腐蚀16 905处,外腐蚀85处;管道平均腐蚀深度d为壁厚的14%,腐蚀深度≥40%的点共有21处,且均为内腐蚀,最大腐蚀深度为管壁厚度的54%,位于管道50 183 m处;外腐蚀的最大腐蚀深度为壁厚的27%,位于20 931 m处。内检测数据见表1。

表1 内检测报告的缺陷类型和数量

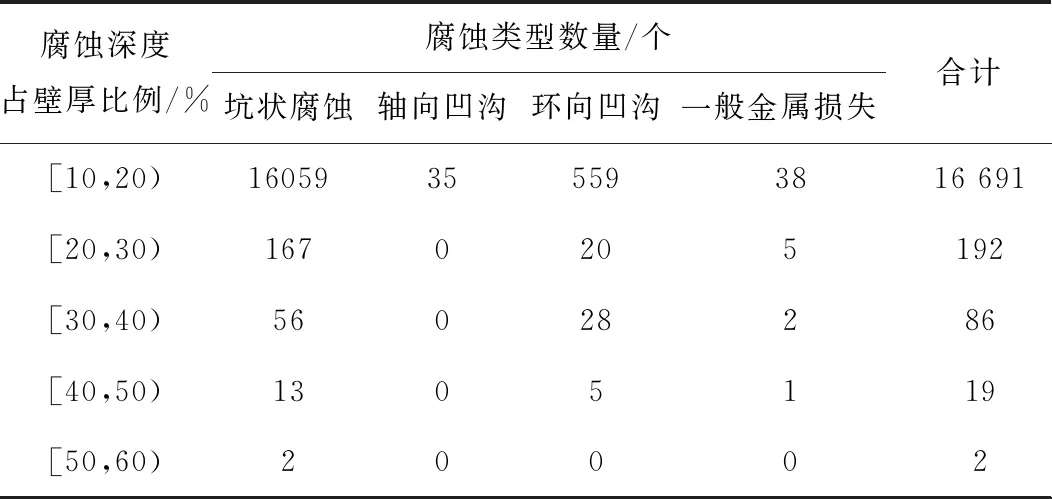

参照GB/T 27699—2011《钢质管道内检测技术规范》附录E中对金属损失类型的定义,对内检测得到的腐蚀缺陷类型进行划分,具体结果见表2。

表2 金属损失类型及腐蚀深度

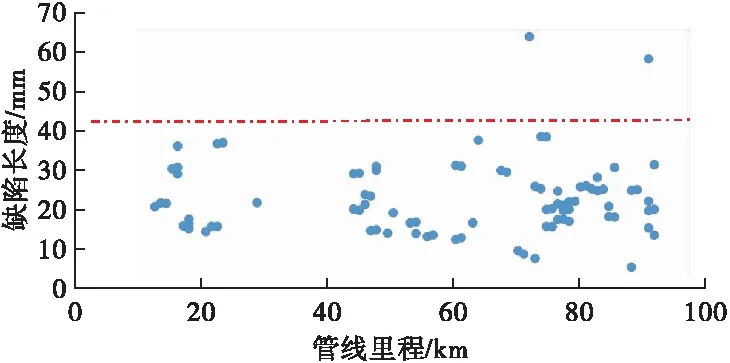

由表1和表2可见,该管道主要的腐蚀类型为内腐蚀,其中以坑状腐蚀和环向凹沟为主,且腐蚀深度在10%≤d<20%之间的坑状腐蚀最为严重,腐蚀深度≥20%的299处腐蚀较为严重的部位集中在管道底部5~7点钟方向,其原因可能是在投产或试压过程中管道内部残留了部分游离水,或首站气体脱水不彻底,造成在地势低洼地段形成管内积液,进而导致管底腐蚀,当腐蚀较为严重时,坑蚀之间由于闭塞电池的作用连接成片,形成环向凹沟,如图1所示。

图1 腐蚀深度≥20%的内腐蚀缺陷

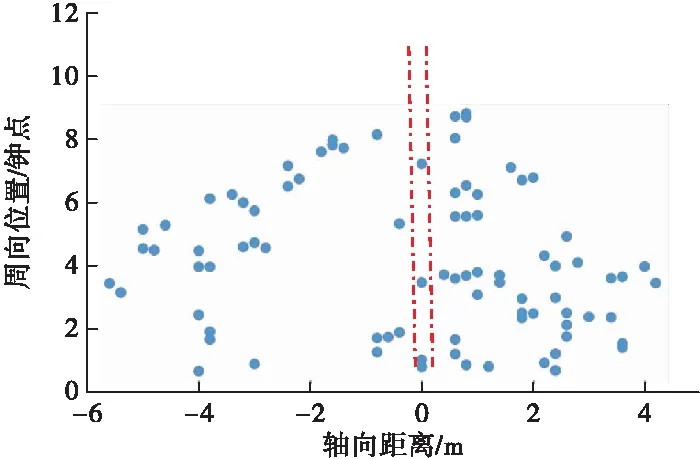

图2为85处外腐蚀缺陷的轴向长度统计结果,由图2可知,外腐蚀缺陷长度大部分小于40 mm。由于该管道沿线土壤环境为干旱盐碱地带,穿越浅滩、湖泊等地,沿线基本无人居住,由此可以推断管道外腐蚀主要是由于土壤和大气腐蚀造成,而非第三方破坏和现场施工造成的。此外,管道缺陷类型中还存在部分轴向凹沟,应为施工过程中拖动管道造成。

图2 外腐蚀缺陷的长度分布

在施工和运行阶段,管道环焊缝由于装配应力残余应力和薄膜应力等内部原因[8],易造成开裂失效,失效外部原因主要由于环焊缝补口失效造成[9],补口处受降雨或地下水的影响,经常处于干湿交替的状态,同时补口位置对于阴极保护起屏蔽作用,因此腐蚀更为严重。对85处外腐蚀缺陷距离最近环焊缝的轴向距离进行统计,得到有3处缺陷距离焊缝较近,在搭接区域内(200 mm),可能对焊缝造成影响,应立即开挖验证,如图3所示。

图3 外腐蚀与最近环焊缝的轴向距离

3 维修响应策略

3.1 判定准则

腐蚀缺陷引发的失效通常以最大允许轴向长度和腐蚀深度为判定依据,API 1160—2013和ASME B31.8S—2014中的立即响应安全系数取1.1,安全裕度不足,风险偏高。目前国内外很多管道公司均以预估维修比ERF作为缺陷是否应进行维修响应的判定条件,SY/T 6597—2014《油气管道内检测技术规范》也采用了这一条件,公式如式(1)、(2):

(1)

Ps=F·Pf

(2)

式中:MAOP为最大允许运行压力,MPa;Ps为管道最大安全运行压力,MPa;F为管道设计系数;Pf为缺陷处的剩余强度,MPa。当ERF≥1时,缺陷维修需要立即响应,应立即开展维修工作,反之则不需要,按计划响应即可。

从公式(1)、(2)可以看出,ERF引入了管道设计系数F对缺陷响应的影响,根据GB 50251—2015《输气管道工程设计规范》中对不同地区设计系数的选取原则,当人口密集或地区等级较高时,应选择较低的设计系数,可以有效降低缺陷维修响应的阈值。因此,采用ERF作为缺陷维修响应的判定条件更为合理,适合我国油气管道输送距离长、周围环境复杂多变的情况。

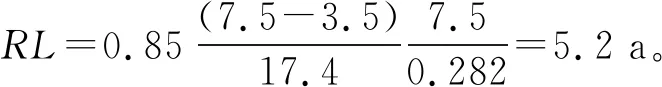

综合考虑单一腐蚀缺陷、相邻腐蚀缺陷和沿环焊缝的腐蚀缺陷对管道安全运行的影响,参考ASME B31G—2012和API PR 1160—2013等规范,给出管线腐蚀缺陷是否需要维修响应的判定准则为: 1)应立即响应的缺陷:腐蚀深度≥80%的缺陷,ERF≥1的缺陷,环焊缝附近200 mm以内的腐蚀缺陷,包含应力集中或凹陷的腐蚀缺陷,位于管道上方8~4点钟方向深度超过6%管径的凹陷; 2)应在1年内进行计划响应的缺陷:0.9≤ERF<1的缺陷,与管道焊缝距离较近的腐蚀缺陷,腐蚀深度≥50%的均匀腐蚀,位于管道上方深度超过2%管径的凹陷,腐蚀深度≥15%的凹沟。其余检测到的缺陷应进行监测使用,并随时对管道剩余强度进行预测和检验,保证在下一次评估前不会失效。

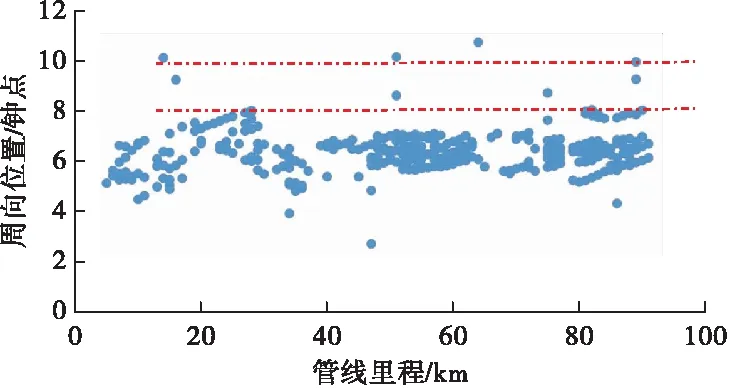

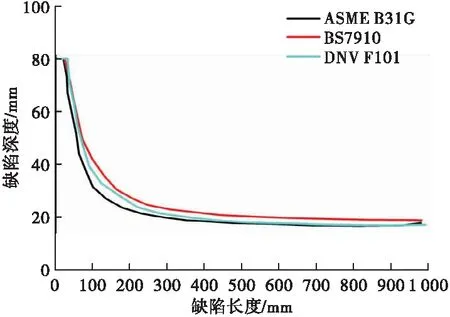

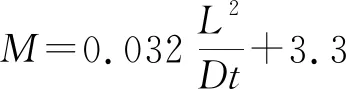

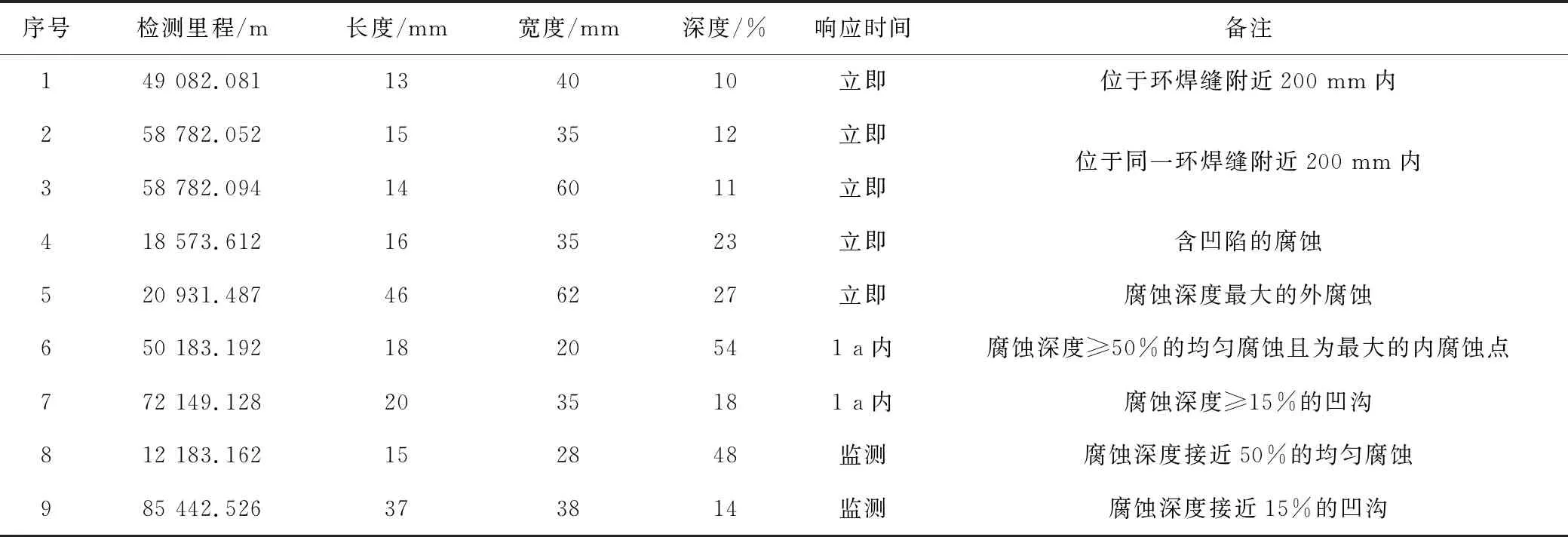

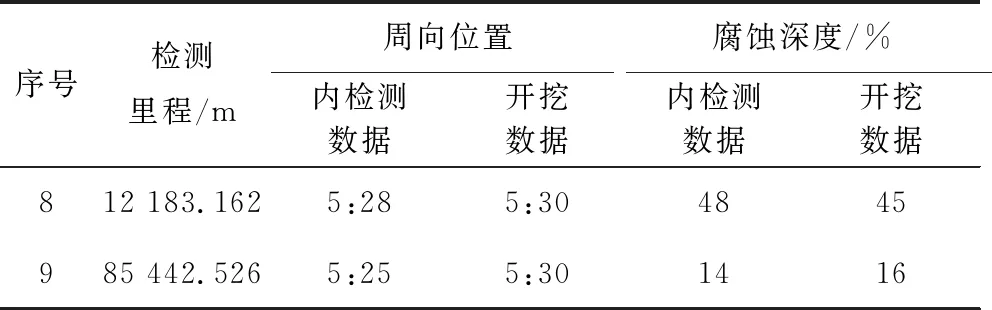

3.2 剩余强度计算

图4为基于该输气管道的管径、壁厚和钢级等参数,采用改进的ASME B31G、BS 7910和DNV RP-F101三种评价方法[10-11]得到的缺陷长度和缺陷深度之间的关系曲线,由图4可知,随着缺陷长度的增加,最大允许缺陷深度逐渐减小,当缺陷长度>300 mm后,允许的缺陷深度值趋于恒定,但在100 mm以内的短缺陷处,允许缺陷深度为ASME B31G 图4 三种剩余强度的ERF曲线 (3) 当L2/Dt≤50时, (4) (5) 式中:t为管道壁厚,mm;d为缺陷深度,mm;D为管道外径,mm;L为缺陷长度,mm;M为膨胀系数,无因次;σflow为流变应力,取管道材料屈服强度为68.95 MPa,计算得到16 990处腐蚀缺陷的ERF均小于1,其中ERF<0.5的腐蚀缺陷有16 285处,0.5≤ERF<0.8的腐蚀缺陷有513处,0.8≤ERF<0.9的腐蚀缺陷有188,0.9≤ERF<1的腐蚀缺陷共有4处,ERF≥0.5的缺陷点随管线里程的分布情况如图5所示。 图5 ERF≥0.5的缺陷点随管线里程的分布 管道的剩余寿命根据TSG D7003—2010《压力管道定期检验规则-长输(油气)管道》中的规定计算,如式(6): (6) 式中:RL为剩余寿命,a;Py为管道屈服压力,MPa;t为壁厚,mm;GR为腐蚀速率,mm/a。其中Py与管道外径D、壁厚t和屈服强度SMYS有关,如式(7): (7) 由式(6)、(7)可以看出,剩余寿命主要与腐蚀速率相关,通过计算腐蚀速率即可预测腐蚀缺陷的未来发展情况,从而判定出计划修复时间和再检测时间,以保障缺陷得到及时修复。较常用的预测腐蚀速率的方法就是对比两组近些年的内检测数据。若仅有一次的内检测数据,则可以采用全寿命或半寿命周期方法来预测腐蚀缺陷的增长速率。计算全部腐蚀缺陷各自的腐蚀速率后,可以获得最大腐蚀速率、平均腐蚀速率和腐蚀速率的标准差。鉴于缺陷数据的不确定性及管道运行安全性,以平均腐蚀速率和标准差之和作为腐蚀速率边界值。对于腐蚀速率≤边界值的腐蚀点,以边界值作为该腐蚀点选定的腐蚀速率;当腐蚀点腐蚀速率>边界值时,则以该点的腐蚀速率作为其腐蚀速率值。由于该管道自1984年投产以来直到2019年底才完成漏磁内检测,运行了约35 a,仅有一次内检测缺陷数据,故其腐蚀速率预测宜采用半寿命周期计算方法,公式如式(8): (8) 式中:d2为最近一次检测的腐蚀深度,mm;d1:上一次检测的腐蚀深度,mm;T2为最近一次检测的时间,a;T1上一次检测的时间,如果没有,则表示管道投产的时间,a。具体计算结果见表3。 表3 半寿命周期计算得到的腐蚀增长速率 (mm·a-1) 根据前述维修响应判定准则,结合管道剩余寿命的预测结果,可以确定该管道维修响应为:应立即响应的缺陷共有6处,可在1 a内计划响应的缺陷共有85处,剩余缺陷可按照计算的剩余寿命进行监测使用,具体见表4。 依据GB 32167—2015《油气输送管道完整性管理规定》的要求,管道内检测的间隔时间不宜超过8 a,因此,除应立即响应修复的缺陷外,管道最小剩余寿命5.2 a即为再检测的时间周期。考虑到管道周边环境和社会影响等因素,最终确定再检测时间周期为5 a,即应在2024年7月13日前开展再次内检测。出于管道的安全性考虑,在下次检测周期到来之前,应对管道中较为严重的缺陷进行修复或采取一定的防护措施。 为确定管道内检测结果的可靠性,对8号和9号缺陷进行现场开挖验证,采用手持超声波测厚仪进行壁厚检测,结果见表5。由表5可知,壁厚测量结果与内检测数据的误差在±3%以内。 表4 部分腐蚀缺陷修复计划 表5 开挖验证情况 1)内检测数据分析结果表明,管道内腐蚀较为严重,腐蚀部位主要集中在5~7点钟方向,可能与投产或试压过程中管道内部残留的游离水、或首站气体脱水不合格,造成在地势低洼地段形成积液进而导致腐蚀有关,可采取及时清管或控制出站气体质量等方法消除隐患; 2)预估维修比ERF考虑了管道设计系数对缺陷响应的影响,可作为缺陷是否进行维修响应的判定条件,适合我国油气管道输送距离长、周围环境复杂多变的情况; 3)通过计算和综合分析,该管道应立即响应的缺陷共有6处,可在1 a内计划响应的缺陷共有85处,再检测的时间周期为5 a。

3.3 剩余寿命和腐蚀速率计算

3.4 维修响应决策

3.5 确定再检测的时间

4 结 论