再生骨料替代方式对混凝土力学特性的影响

2021-04-27王树新熊惠谢兴华

王树新,熊惠,谢兴华

(1.中交第一航务工程局有限公司,天津300461;2.长沙理工大学,湖南长沙410076)

0 引言

近年来,水泥混凝土的需求量持续增加,全世界混凝土年消耗总量超100亿t,且由于人类的开采活动,混凝土天然原材料大幅萎缩[1-7]。此外,大量的建筑和基础设施已达到使用寿命极限,建筑垃圾和拆迁废物的数量不断增加,据统计,欧盟每年产生约4.5亿t建筑垃圾,其中仅有28%被回收利用,从而造成环境污染和人类健康危害[8-10]。此外,再生骨料(RA)能够减少运输和建筑成本,降低能源消耗,已有研究表明使用再生骨料替换天然骨料(NA)可节省高达约60%的费用[11-12]。因此,从生态环境和经济角度出发,将建筑垃圾和拆迁废物回收率最大化显得尤为重要。

本文提出一种新型骨料替代方式,对再生混凝土(RAC)中的天然骨料利用再生骨料进行新型方式的替代,尽可能地提高再生骨料掺量,从而达到改善再生混凝土力学特性的目的。本文研究了再生混凝土的无侧限抗压强度、劈裂强度、回弹模量和泊松比等力学特性,并与传统替代方式下制备的再生混凝土力学性能进行对比分析。

1 原材料及试验方法

1.1 原材料

1)水泥

选用江西九江强度等级32.5的水泥,参照JTG/T F30—2014《公路水泥混凝土路面施工技术细则》对其各方面性能指标进行检测,细度检测值(80滋m筛筛析法)为2.1,安定性(雷氏夹法)为3 mm,初凝时间为275 min,终凝时间为408 min,3 d抗压强度、抗折强度分别为24.9 MPa、4.7 MPa,28 d抗压强度、抗折强度分别为42.5 MPa、7.4 MPa,该水泥所检测指标均符合规范要求。

2)骨料

天然骨料选用石灰石材料,来自湖南娄底某碎石场,根据JTG E42—2005《公路工程集料试验规程》要求进行骨料各性能指标测试,针片状含量为13.5%,压碎值为18.9%,吸水率为4%,测试指标均符合规范要求。

再生骨料由湖南涟源某厂提供,通过机械破碎清洗筛分后达到再生骨料的应用技术规范JGJ/T 240—2011《再生骨料应用技术规程》要求。

3)级配

矿料级配是决定水泥混凝土的一项基本因素,是造成其力学性质差异的重要因素。根据JTG/T F20—2015《公路路面基层施工技术细则》要求,矿料级配曲线图如图1。

图1 级配曲线图Fig.1 Grading curve

1.2 新型骨料替代方式

骨料占水泥混凝土体积的60%~70%,对混凝土的力学性能起着至关重要的作用。粗骨料是水泥混凝土承受荷载作用的主要框架,粗骨料之间的空隙则被细骨料和水泥砂浆填充。考虑到粗骨料在混凝土中的重要地位,提出一种用于再生混凝土的新型骨料替代方式。传统替代方式的再生混凝土是基于所有粗细天然骨料以及所有粒径进行的整体置换,而在这种新型替代方式中是仅用再生骨料置换原有骨料中逸4.75 mm的天然骨料,选用3种再生骨料的取代比例分别为25%、50%和75%,以此分别制备8种不同类型的水泥混凝土试件,分别标记如下:NAC(100%NA)、RAC(100%RA)、A型(新型组合方式,级配曲线中粒径逸4.75 mm的骨料由25%NA和75%RA组成)、B型(新型组合方式,级配曲线中粒径逸4.75 mm的骨料由50%NA和50%RA组成)、C型(新型组合方式,级配曲线中粒径逸4.75 mm的骨料由75%NA和25%RA组成)、D型(传统方式,级配曲线中所有骨料由25%NA和75%RA组成)、E型(传统方式,级配曲线中所有骨料由50%NA和50%RA组成)、F型(传统方式,级配曲线中所有骨料由75%NA和25%RA组成)。

1.3 试件制备

根据JTG E51—2009《公路工程无机结合料稳定材料试验规程》,试件成型方式采用无振动压实仪器成型。称取集料并放入烘箱中烘干,制备试件前先冷却防止加入的水蒸发。开启搅拌机调至常规搅拌状态,依次加入矿料、水泥、水后搅拌,最终得到水泥混凝土试件。制作尺寸高度为150 mm、直径为150 mm的圆柱体试件,用于无侧限抗压强度试验、劈裂强度试验与静态回弹模量试验。

1.4 试验设计

1.4.1 无侧限抗压强度试验

采用万能试验机进行无侧限抗压强度试验,万能试验机符合规范要求,测量精度为依1%,将养护7 d和28 d的圆柱形试件分别进行抗压试验,加载速率保持在1 mm/min,记录破坏时的荷载,每组试验开展3个平行试件。

1.4.2 劈裂强度试验

采用万能试验机进行劈裂强度试验,万能试验机符合规范要求,测量精度为依1%,在万能试验机上放置压条,将养护28 d的圆柱形试件横置在压条上,在试件的顶面也放置压条,上下压条与试件的接触线必须位于试件直径的两端,并与升降台垂直。进行劈裂试验时加载速率保持在1 mm/min,记录破坏时的荷载,每组试验开展3个平行试件。

1.4.3 静态回弹模量及泊松比测试

静态回弹模量与泊松比测试是利用试件发生的横向与轴向应变进行表征的,通过对养护28 d的水泥混凝土试件开展试验,将2个应变片粘贴在圆柱体试件中间垂直方向的相反位置上来测量每个圆柱体试件的轴向和横向应变,每组试验开展3个平行试件。

2 试验结果与分析

2.1 无侧限抗压强度

为了分析在不同替代方式下的不同再生骨料掺量对再生混凝土抗压强度的影响,对养护7 d与28 d的水泥混凝土试件进行无侧限抗压强度试验,结果如表1所示。

表1 不同替代方式下的不同再生骨料掺量的再生混凝土无侧限抗压强度值Table 1 Unconfined compressive strength values of recycled concrete with different recycled aggregate content under different alternatives

从表1中可以看出,在传统替代方式与新型替代方式下的7 d无侧限抗压强度和28 d无侧限抗压强度随着再生骨料掺量的变化趋势相同,即无侧限抗压强度随着再生骨料掺量的降低而逐渐增加,这与现有的研究结果较为一致。由表1可以发现,新型替代方式与传统替代方式相比,7 d无侧限抗压强度增长约5.7%~15.5%,其中再生骨料掺量达到50%时无侧限抗压强度增长幅度最大,为15.5%;当新型替代方式下再生骨料掺量达到50%时,再生混凝土的无侧限抗压强度为35.8 MPa,高于传统替代方式下再生骨料掺量为25%时的35.0 MPa。其原因可能是再生骨料在表面纹理上更为粗糙,为水泥砂浆与再生骨料的早期粘结和互锁提供了更为有利的条件。由试验数据可以看出,新型替代方式与传统替代方式相比,28 d无侧限抗压强度增长约10.4%~21.8%,其中再生骨料掺量达到50%时无侧限抗压强度增长幅度最大,为21.8%;当新型替代方式下再生骨料掺量达到50%时,再生混凝土的无侧限抗压强度为53.6 MPa,高于传统替代方式下再生骨料掺量为25%时的50.2 MPa。对于两种不同替代方式下的所有试件而言,其无侧限抗压强度随龄期的增长趋势是相同的,遵循常规混凝土的强度增长原理。值得注意的是,在每种再生骨料掺量水平下,使用新型替代方式的试件强度均高于传统替代方式,这说明新型替代方式能够更有效地提高无侧限抗压强度。

2.2 劈裂强度

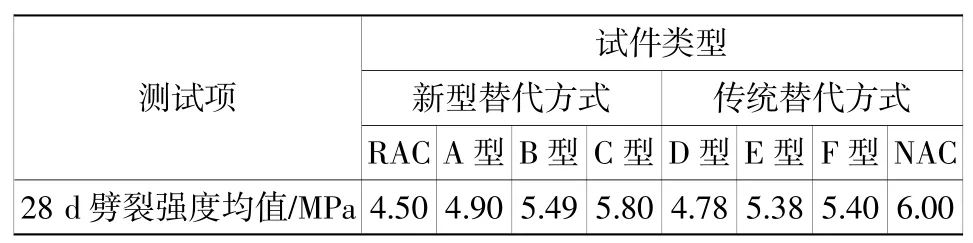

为了研究在不同替代方式下采用不同的再生骨料掺量对再生混凝土劈裂强度的影响,对养护28 d的水泥混凝土试件进行劈裂强度试验,试验结果如表2所示。

表2 不同替代方式下的不同再生骨料掺量的再生混凝土劈裂强度值Table 2 Splitting strength value of recycled concrete with different recycled aggregate content under different alternative methods

从表2试验数据可以看出,在两种替代方式下,再生混凝土的劈裂强度均随着再生骨料掺量的增加而呈现下降的趋势,这是由于再生骨料与天然骨料相比其多孔结构更为丰富,与水结合程度更高,导致劈裂强度有所降低。由表2数据还可发现,相比于传统替代方式,在不同的再生骨料掺量水平下新型替代方式的再生混凝土试件劈裂强度提高了约2%~7%;当新型替代方式下再生骨料掺量达到50%时,再生混凝土的劈裂强度为5.43 MPa,高于传统替代方式下再生骨料掺量为25%时的5.4 MPa。在两种替代方式下无侧限抗压强度的增长幅度明显高于劈裂强度,这可能是由于劈裂强度主要取决于骨料表面与基体之间的粘结强度,受再生骨料含量的影响较小。

2.3 回弹模量与泊松比

为研究不同替代方式下再生混凝土的回弹模量与泊松比随不同再生骨料掺量的变化规律,对养护28 d的水泥混凝土开展回弹模量与泊松比测试,试验结果如表3所示。

表3 不同替代方式下的不同再生骨料掺量的回弹模量与泊松比值Table 3 The modulus of resilience and Poisson's ratio of different recycled aggregate content under different alternative methods

表3中的试验数据表示了在两种替代方式下不同再生骨料掺量的再生混凝土的回弹模量与泊松比试验结果,通过试验数据分析能够发现回弹模量受再生混凝土中再生骨料掺量的影响很大。随着再生混凝土中再生骨料掺量的减少,两种替代方式的回弹模量均显著增加。当再生骨料的掺量从75%到50%和从50%到25%时,采用新型替代方式和传统替代方式分别将回弹模量提高约12.5%~14.3%和9.3%~18.3%。尤其是,与再生混凝土的其他力学性能相比,新型替代方式对回弹模量的提升最为显著。新型替代方式与传统替代方式相比,回弹模量增长约18.9%~23.0%,其中再生骨料掺量达到50%时回弹模量的增长幅度最大,为23.0%;当新型替代方式下再生骨料掺量达到50%时,再生混凝土的回弹模量值为24.6 GPa,高于传统替代方式下再生骨料掺量为25%时的22.5 GPa。因此,该结果能够解释大粒径骨料对混凝土的回弹模量影响的重要性,也充分说明了粒度分布是研究回弹模量的重要一环。

从表3中的泊松比试验结果可以看出,泊松比受再生骨料掺量的影响较小,而泊松比的值在混凝土路面结构中起着重要作用,在同一再生骨料掺量水平下,新型替代方式的泊松比相比传统替代方式下的泊松比降低约8.3%~17.4%,本研究中掺量为100%的再生混凝土泊松比为0.29,略高于已有的部分研究结果,这可能是本研究中的再生骨料中含有砖、瓦、陶瓷等杂质导致的。

3 结语

本文通过提出一种新型骨料替代方式来改善再生混凝土的力学性能,为评价该方法的有效性,本文对新型替代方式与传统方式下不同掺量的再生骨料制备的再生混凝土开展力学性能试验,由试验结果可得:

1)再生混凝土中再生骨料的掺量对其无侧限抗压强度影响显著,新型替代方式与传统替代方式制备的再生混凝土均随再生骨料掺量的增加而降低。但是在同一再生骨料掺量水平下,相比于传统替代方式而言,新型替代方式能够显著提高再生混凝土无侧限抗压强度。

2)再生混凝土的劈裂强度受再生骨料掺量影响较小,但是在同一再生骨料掺量水平下,相比于传统替代方式而言,新型替代方式下的劈裂强度提高了约7%。

3)再生混凝土在同一再生骨料掺量水平下,与传统替代方式相比,新型替代方式能够显著提升约23%的回弹模量。但是两种方式下的回弹模量值均随再生骨料掺量的增加而降低。

4)相比于传统替代方式而言,采用新型骨料替代方式制备再生混凝土中再生骨料的掺量能够达到50%,本文仅开展了室内试验,对于实际生产过程中的适用性还需开展进一步研究。