粘贴钢板加固高桩码头轨道梁的时效性分析

2021-04-27杨红娜刘思国时闽生

杨红娜,刘思国,时闽生

(1.天津市交通运输工程质量安全监督总站,天津300384;2.中交天津港湾工程研究院有限公司,天津300222)

0 引言

粘贴钢板加固法是在钢筋混凝土构件表面用建筑结构胶粘贴钢板提高构件承载力的一种加固方法[1]。这种方法施工快速简便,对原结构的自重、截面尺寸和使用净空改变小,因此在在役混凝土结构加固改造工程中得到推广应用。但这种方法有明确的适用范围[2],如:适用于钢筋混凝土受弯、大偏心受压和受拉构件的加固,不适用于素混凝土构件及纵向受力钢筋一侧配筋率小于0.2%的构件加固;该方法长期使用环境不应高于60益,当用于高温、高湿、介质侵蚀、放射等特殊环境中混凝土结构加固时,除采取标准规范规定的防护措施外,还应采用耐环境因素作用的胶粘剂,并按专门工艺要求粘贴。

长期以来,在高桩码头结构构件加固改造中使用粘贴钢板加固法存在一定争议。尽管现行JTS 311—2011《港口水工建筑物修补加固技术规范》[3]指出该方法可用于平均潮位以上钢筋混凝土受弯、受拉构件的加固,并规定钢板与混凝土之间的有效粘贴面积不应小于总粘贴面积的95%,但该方法在恶劣海洋环境下的时效性仍不清晰。为此本文跟踪沿海某采用粘贴钢板加固的高桩码头,统计加固后钢板与混凝土间空鼓率变化,分析该方法的有效时间范围。

1 工程简介

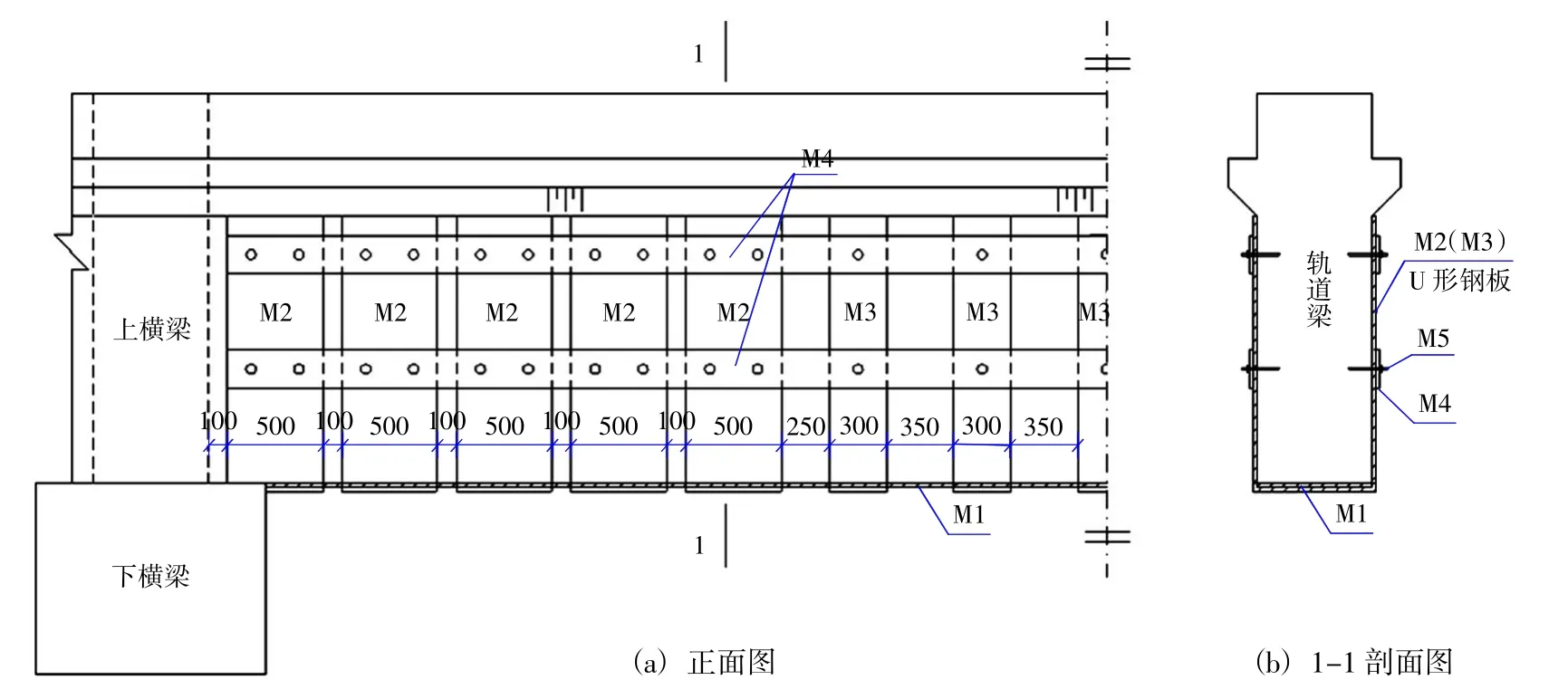

我国沿海某高桩码头建于1997年,结构构件受水域的水质环境氯离子侵蚀影响较大。2007年发现梁类构件钢筋锈蚀,导致保护层出现顺筋裂缝和局部脱落;2008年对横梁、纵向梁系进行修补,2011年经专业机构检测发现纵梁系(包括轨道梁、纵梁、边梁)损坏较严重,存在不同程度的纵向顺筋裂缝。2013年对码头进行第2次加固补强,对全部40根轨道梁采用粘贴钢板加固,方案如图1所示。

图1 轨道梁粘贴钢板加固示意图(mm)Fig.1 Schematic diagram of bonding steel plate to strengthen track beam(mm)

图1中:

1)M1为5 mm厚钢板,牌号Q345,在轨道梁底通长粘贴,宽度同梁宽。

2)M2、M3为10 mm厚U形钢板,牌号Q345,粘于轨道梁侧面和底部(部分包裹M1),M2宽500 mm,M3宽300 mm。

3)M4为10 mm厚钢压板,牌号Q345;M5为锚栓。

当前阶段,从我国绿色金融上市公司在金融行业上市公司的比例来看,显得较少。从中可以看出,在整体上看更重视经济的发展需求,对环境方面相对略有疏忽。为推动我国绿色金融的稳步发展,缓解我国环境问题中碳排放过高方面的压力,绿色金融起着重要的积极作用,绿色金融对碳金融业务进行积极扩展,为我国降低碳排放和环境保护提供了新的方法和基础。由于我国碳交易市场处于初步发展阶段,碳金融市场刚开始起步,需要在碳配额抵押贷款、碳债券等方面投入更多的关注和重视,促进创新型业务能够进入高速发展阶段。

4)粘贴钢板所用的胶粘剂符合《港口水工建筑物修补加固技术规范》[3]第5.2.6.5条规定。

施工时,对轨道梁的结合面凿毛、清除干净后打磨,直至完全露出新面,并吹除粉粒。对钢板的粘结面除锈和粗糙处理,除锈等级达到St3.0,粗糙度等级达到60~100滋m,并用脱脂棉沾丙酮擦拭干净。胶粘剂同时涂抹在已处理好的混凝土表面和钢板面上,厚度为1~3 mm,且中间厚边缘薄,侧面粘贴时加1层脱蜡玻璃丝布。钢板粘贴好后立即固定并加压至胶液刚从钢板边缝挤出。采用E-28海工钢结构防腐专用漆对轨道梁所粘钢板进行防腐处理,漆膜干膜总厚度不小于600滋m,涂刷防腐专用漆前对钢板抛丸砂除锈,除锈质量等级达Sa2.5级要求。验收时,采用锤击法[3]检查钢板与混凝土之间的粘结质量,结果表明钢板的有效粘贴面积不小于总粘贴面积的95%,满足规范要求。

2 第1次空鼓率检测结果

1 a后(2014年)对码头进行加固补强后的检测,发现部分轨道梁加固钢板存在不同程度的锈迹或者锈斑。2016年7月对发生锈蚀的轨道梁加固钢板进行除锈处理。2016年8月采用锤击法检测40根轨道梁的空鼓率,具体检测方法为:

1)采用质量约为0.5 kg的小锤敲击M1、M2和M3钢板,利用锤击钢板时发出的声音和小锤弹回的程度判断空鼓情况。

2)当锤击时发出的声音清脆、单纯,且小锤能弹回,则认为钢板与混凝土之间有效粘贴。

3)当锤击时发出闷声、浊声或碎声,且小锤的弹跳性差,则认为钢板与混凝土之间空鼓。

4)小锤敲击点均匀布置,控制相邻敲击点间距不超过5 cm,每敲击点至少敲击3次,先轻击,然后根据声音和小锤的弹跳性适量加大敲击力度。

5)当判断锤击点钢板与混凝土脱空后,以该点为中心向四周加密敲击,控制相邻敲击点间距不超过2 cm,检测并记录空鼓面积。

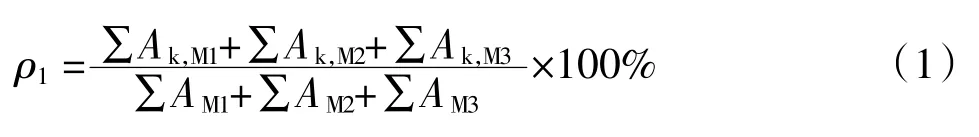

6)按式(1)计算空鼓率ρ1:

式中:ρ1为空鼓率;移Ak,M1、移Ak,M2、移Ak,M3分别为每根轨道梁M1、M2和M3钢板的空鼓面积,mm2;移AM1、移AM2、移AM3分别为每根轨道梁M1、M2和M3钢板的总面积,mm2。

将第1次空鼓率检测结果绘制成柱状图(见图2),结果表明:

1)钢板与混凝土之间的空鼓率最大值为3.8%,最小值为0.3%,有效粘贴面积不小于总粘贴面积的95%。

2)空鼓均发生在轨道梁侧面与U形钢板(M2、M3)之间,轨道梁底面与M1的粘贴面之间未检测到空鼓。

3)轨道梁向海侧和向陆侧均存在空鼓,分布具有随机性。

图2 第1次轨道梁空鼓率检测结果柱状图Fig.2 Histogram of the first test results of the hollowing rate of track beam

3 第2次空鼓率检测结果

2018年10月再次检测轨道梁外观(如图3所示),并抽取前20根轨道梁检测空鼓率,发现空鼓仍发生在轨道梁侧面与U形钢板(M2、M3)之间,轨道梁底面与M1的粘贴面之间仍未检测到空鼓,表明粘贴钢板法对加固轨道梁侧面的适用性较差。

图3 轨道梁粘贴钢板锈蚀状况Fig.3 Corrosion condition of the steel plate attached to the track beam

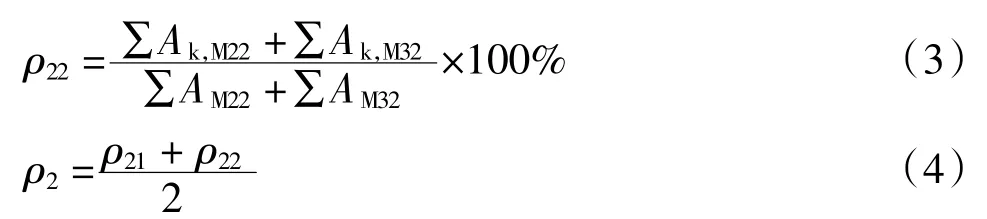

为便于分析梁向海侧和向陆侧空鼓率的差别,按式(2)计算向海侧空鼓率ρ21,按式(3)计算向陆侧空鼓率ρ22:

式中:ρ21和ρ22分别为向海侧和向陆侧空鼓率;ρ2为平均空鼓率;移Ak,M21、移Ak,M31分别为1根轨道梁M2、M3钢板向海侧的空鼓面积;移Ak,M22+移Ak,M32分别为1根轨道梁M2、M3钢板向陆侧的空鼓面积,mm2;移AM21、移AM31分别为1根轨道梁M2、M3钢板向海侧的总面积;移AM22、移AM32分别为1根轨道梁M2、M3钢板向陆侧的总面积,mm2。忽略钢板加固误差,取移AM21=移AM22,移AM31=移AM32。

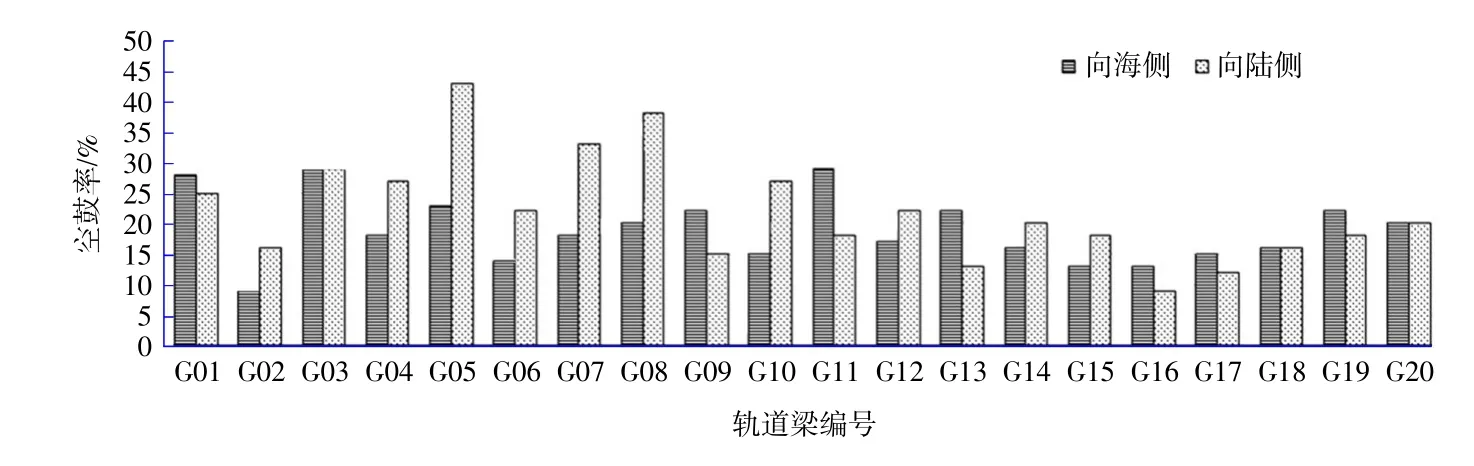

第2次空鼓率的检测结果如图4所示。结果表明:

1)轨道梁向海侧与钢板之间的空鼓率最大值和最小值分别为29.0%、9.0%,向陆侧与钢板之间的空鼓率最大值和最小值分别为43.0%、9.0%,各梁平均空鼓率的最大值和最小值分别为33.0%、11.0%,已不满足规范要求。

2)计算向陆侧空鼓率与向海侧空鼓率之比,最大值为1.90,最小值为0.59,其中10根梁比值大于1,3根梁比值等于1,7根梁比值小于1,表现出轨道梁向陆侧空鼓率增长较向海侧快的趋势。

图4 第2次轨道梁空鼓率检测结果柱状图Fig.4 Histogram of the second test results of the hollowing rate of track beam

4 结果分析与建议

4.1 结果分析

比较G1—G20轨道梁第1次和第2次空鼓率检测结果可知:从2016年8月—2018年10月,G1—G20轨道梁空鼓率显著增加,最大增加值为32.4%,最小增加值为7.3%。按式(5)计算第1次和第2次检测期间空鼓率年增加速率,结果表明空鼓率年增加速率最大值为15.0%,最小值为3.4%,平均值为8.5%。

式中:v为空鼓率年增加速率,%;T为2次检测的时间间隔,a,取T=2.17 a。

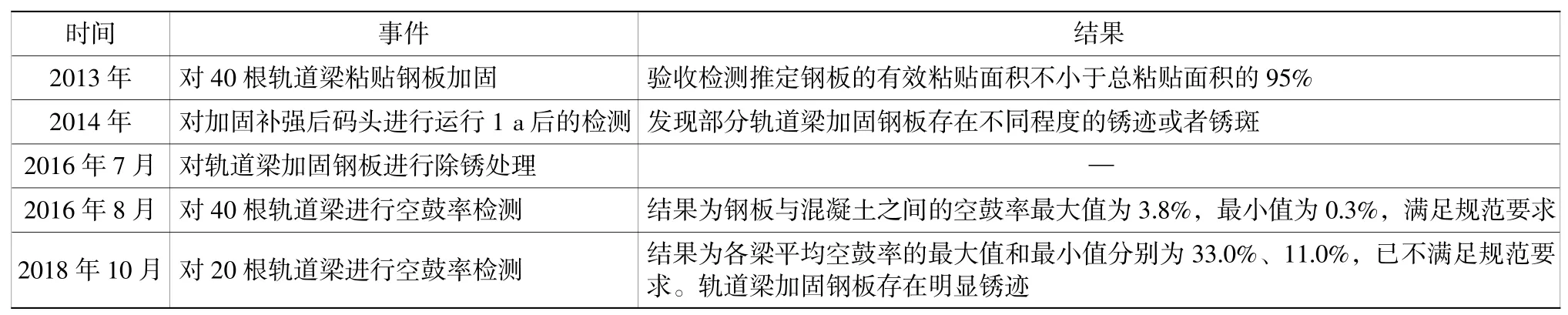

按时间顺序分析轨道梁粘贴钢板后的空鼓率及外观变化(见表1)可知:

1)在海洋盐雾环境下,所粘贴钢板使用1 a即出现不同程度的锈迹或者锈斑,使用超过2 a即出现明显锈迹,因此应每年对轨道梁加固钢板进行除锈处理。

2)轨道梁粘贴钢板使用的前3 a时间,空鼓率无明显变化,且满足有效粘贴面积不小于总粘贴面积的95%要求,但再使用约2 a时间后空鼓率大幅增加,20根轨道梁的空鼓率年增加速率平均值达8.5%,不能满足规范要求。因此,粘贴钢板与轨道梁共同工作的有效时间宜为3 a,期间应每年对空鼓率进行抽检,3 a后应每年对空鼓率进行全面检测。

表1 轨道梁粘贴钢板后的空鼓率及外观变化Table 1 The hollowing rate and appearance change of the track beam after bonding steel plate

4.2 建议

上述分析表明,采用普通Q345牌号钢板和螺栓加固海港高桩码头轨道梁,即使设计、施工与防腐蚀措施满足规范要求也不能获得较长的时效性。我国高桩码头具有破损率高、梁板柱构件破损严重的特点[4-9],为减少维修加固频率,在选择加固改造材料和方法时尤其应注重时效性,选取适用于干湿交替盐雾环境的材料、方法和防腐措施。

在破损修补材料的选择上,应根据构件所处环境和破损程度选择物理力学性能和耐久性好的粘结材料,避免“环氧树脂唱独角戏”的情况。天津大学研制的灌浆补强材料“氰凝”适合在潮湿环境中反应、固结,在天津港多个高桩码头的破损修复工程中应用均取得了很好的效果[4]。南京水利科学研究院针对宁波北仑港2.5万吨级码头横梁、轨道梁、纵梁、斜撑等的钢筋腐蚀破坏,推荐采用丙乳砂浆局部修补[5]。

采用外贴碳纤维布或碳纤维板加固轨道梁、横梁等主要受力构件已成为一种趋势。湛江港一区突堤码头部分轨道梁和横梁采用粘贴2层碳纤维布加固方法[6],本文跟踪的高桩码头在新的加固方案中推荐采用在轨道梁侧面粘贴高强度碳纤维板的方式重新加固。但外贴碳纤维加固法同样面临恶劣环境下的耐久性考验,因此要求胶粘剂必须具有湿固化性能[7],并且为避免产生空鼓现象,施工时应在尽可能短的时间内完成涂刷、敷设、粘贴固定等操作[6-7]。

2001—2006年欧、美等发达国家先后发布了不锈钢结构设计规范,2015年我国颁布了CECS 410:2015《不锈钢结构技术规程》,可见不锈钢在工程结构中的应用将越来越广泛。已有研究者进行了粘贴不锈钢板加固钢筋混凝土梁弯曲性能试验研究[9]。下一步可对外贴不锈钢加固法在干湿交替盐雾环境中的时效性开展试验研究。

针对氯离子侵蚀,应采用比涂刷防腐漆更有效的防腐蚀技术。2007年宁波北仑港2.5万吨级码头对预应力方桩钢筋采用牺牲阳极阴极保护防腐蚀措施,2013年检测发现方桩外观总体完好,未见明显局部损坏现象[10]。对维修加固后或新建的高桩码头,则可采用氰凝为涂料层,敷以玻璃纤维布为饰面作涂布处理,阻断氯离子渗透通道[4]。

5 结语

1)粘贴钢板加固的轨道梁在使用的前3 a时间内,空鼓率无明显变化,且满足有效粘贴面积不小于总粘贴面积的95%要求,但再使用约2 a时间后空鼓率大幅增加,空鼓率的年增加速率平均值达8.5%,超出规范限值要求。因此,粘贴钢板与轨道梁共同工作的有效时间宜为3 a。

2)在海洋盐雾环境下,粘贴钢板使用1 a即出现不同程度的锈迹或者锈斑,使用超过2 a即出现明显锈迹。因此应每年对轨道梁加固钢板进行除锈处理。

3)空鼓发生在轨道梁侧面与U形钢板(M2、M3)之间,轨道梁底面与M1的粘贴面之间仍未检测到空鼓,表明粘贴钢板法对加固轨道梁侧面的适用性较差。

4)粘贴钢板加固的轨道梁在使用的前3 a时间内,轨道梁向海侧和向陆侧均存在空鼓,但分布具有随机性,再使用约2 a时间后表现出向陆侧空鼓率的增长较向海侧快的趋势。

5)为减少高桩码头维修加固频率,应选择时效性高的维修加固材料、方法和防腐措施。下一步将对外贴碳纤维布/板加固法和外贴不锈钢加固法在干湿交替盐雾环境中的时效性开展跟踪检测或试验研究。对于加固改造后的结构建议采用牺牲阳极阴极保护的防腐蚀措施。