基于信噪比与灰色关联分析的注塑工艺参数多目标优化

2021-04-27晏子翔舒海涛范国庆马路彬

晏子翔,苗 盈,2*,舒海涛,范国庆,马路彬

(1.无锡职业技术学院 机械技术学院,江苏 无锡 214121;2.江苏省智能产线技术及装备工程研究中心,江苏 无锡 214121;3.郑州大学 机械与动力工程学院,河南 郑州 450001)

塑件的成型质量由多个质量指标评定,而后者又取决于不同的工艺参数组合,因此,需要对塑件的质量指标进行多目标优化。灰色关联分析法主要用于分析系统内部各因素之间的关联程度,将基于信噪比的正交试验与灰色关联分析法相结合,可以建立质量指标与各工艺参数之间的灰色关联,从而将多目标优化问题转化为单目标优化问题,在此基础上得到最佳注塑成型工艺参数组合[1-3]。灰色关联分析法在多目标优化方面得到了广泛应用[4-6],尤其是注塑成型工艺参数优化方面。

本工作以分线器盖为研究对象,以塑件顶出时的体积收缩率和总翘曲变形量作为工艺参数优化目标,设计基于信噪比的5因素4水平正交试验,利用Moldflow软件分析模具温度、熔体温度、保压压力、冷却时间、注射时间等5个注塑工艺参数对塑件顶出时的体积收缩率和总翘曲变形量的影响,利用灰色关联分析法将多目标优化问题转化为单目标优化问题,从而得到分线器盖注塑成型的最佳工艺参数组合,并对最佳工艺参数组合进行模拟验证,以证明基于信噪比的正交试验和灰色关联分析法在注塑成型工艺参数优化方面的有效性。

1 实验对象分析

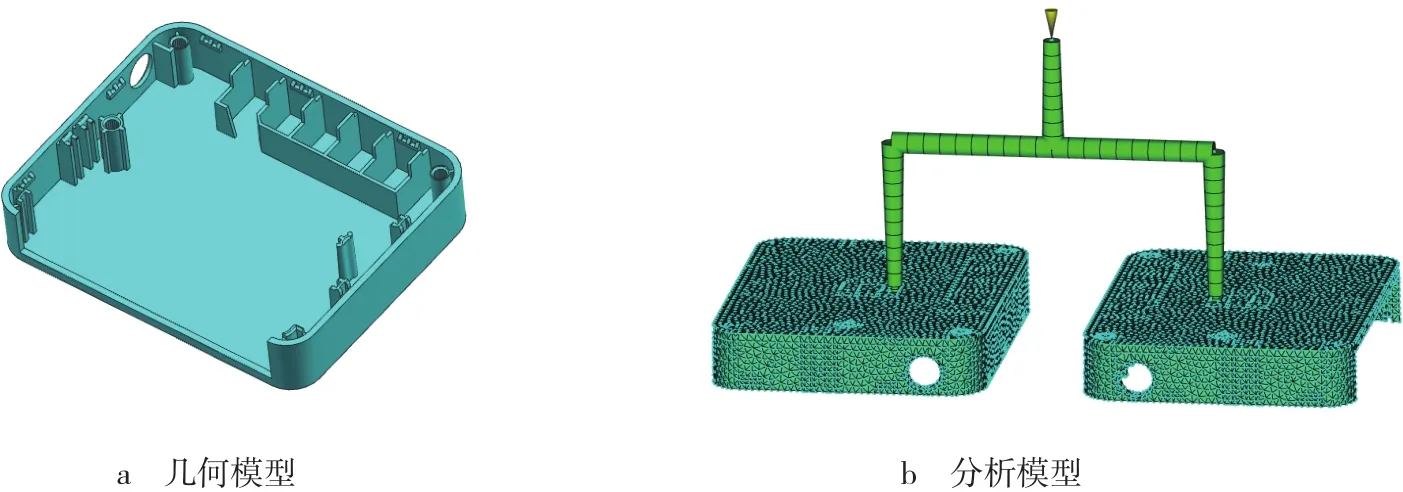

分线器盖几何模型见图1a,尺寸为90.2 mm×72.1 mm×15.8 mm,平均壁厚为1.5 mm,体积约为22.10 cm3。材料选用日本UMG ABS株式会社的丙烯腈-丁二烯-苯乙烯共聚物UMG ABS GSM,采用一模两腔的型腔布局方式和点浇口进料方式。使用双层面网格类型对分线器盖进行网格划分并修复,得到分析模型(见图1b),其中,纵横比最大为7.36,最小为1.16,平均为1.90,匹配百分比为93.8%,相互百分比为94.4%,网格质量较高,满足后续分析要求。

图1 分线器盖模型Fig.1 Deconcentrator cover model

2 多目标优化流程

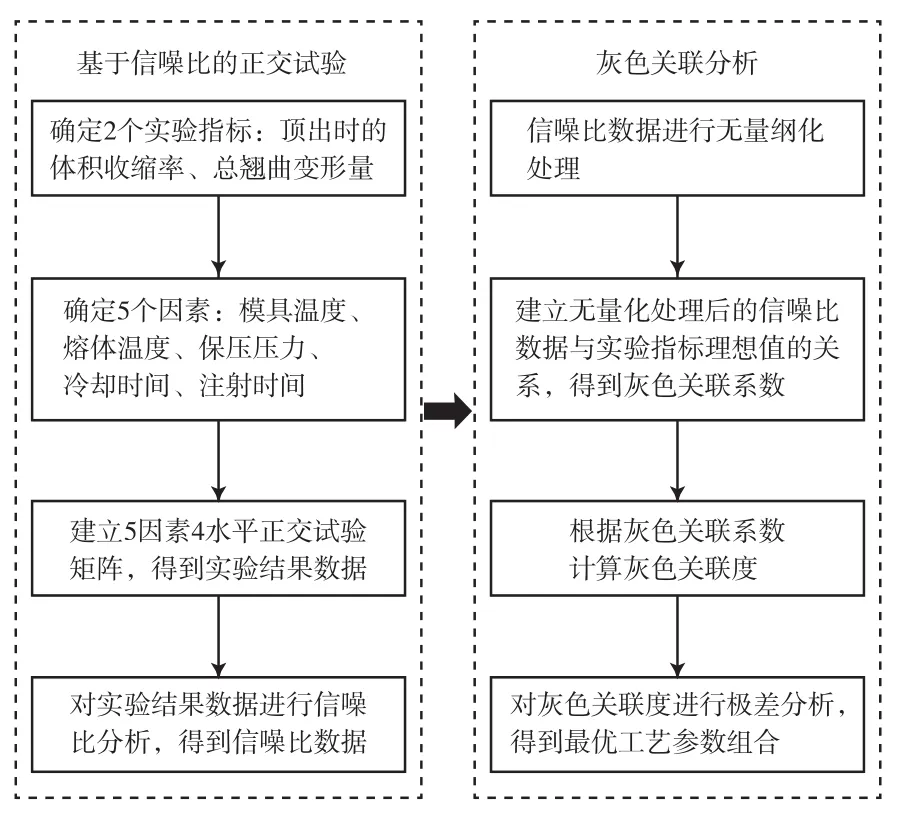

注塑工艺参数多目标优化流程(见图2)主要由基于信噪比的正交试验和灰色关联分析两部分内容组成。

图2 注塑工艺参数多目标优化流程Fig.2 Multi-objective optimization process of injection molding process parameters

3 基于信噪比的正交试验

3.1 正交试验的因素与水平

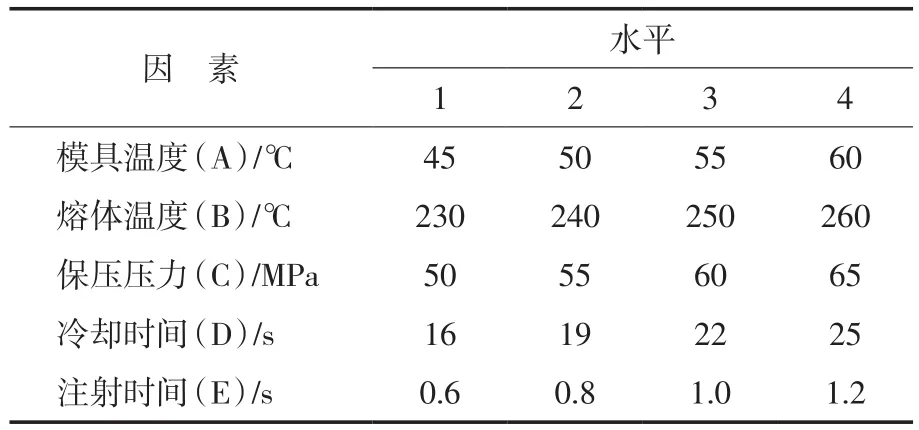

为保证分线器盖使用时的安装精度和外观质量,塑件收缩率和翘曲变形量越小越好,因此将分线器盖顶出时的体积收缩率和总翘曲变形量作为实验指标。结合实际生产经验,选取模具温度、熔体温度、保压压力、冷却时间、注射时间等5个因素,每个因素4个水平,根据注塑工艺参数范围设计L16(45)正交试验,正交试验因素与水平见表1。

表1 正交试验因素与水平Tab.1 Factors and levels of orthogonal test

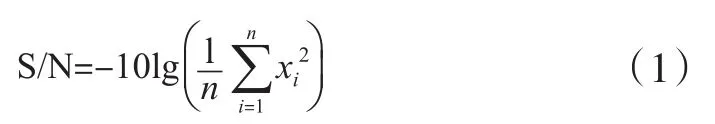

3.2 信噪比

信噪比是信号功率和噪声功率的比值,常用于衡量输出特性的稳健性,可作为评判实验稳定性的依据。信噪比根据不同使用场合分为望目特性、望小特性和望大特性[7]。为提高分线器盖的成型质量,顶出时的体积收缩率和总翘曲变形量越小越好,理想值为0,因此选用望小特性[8-9],见式(1)。

式中:S/N为信噪比;xi为第i次实验数值;n为重复实验的次数。

3.3 正交试验结果

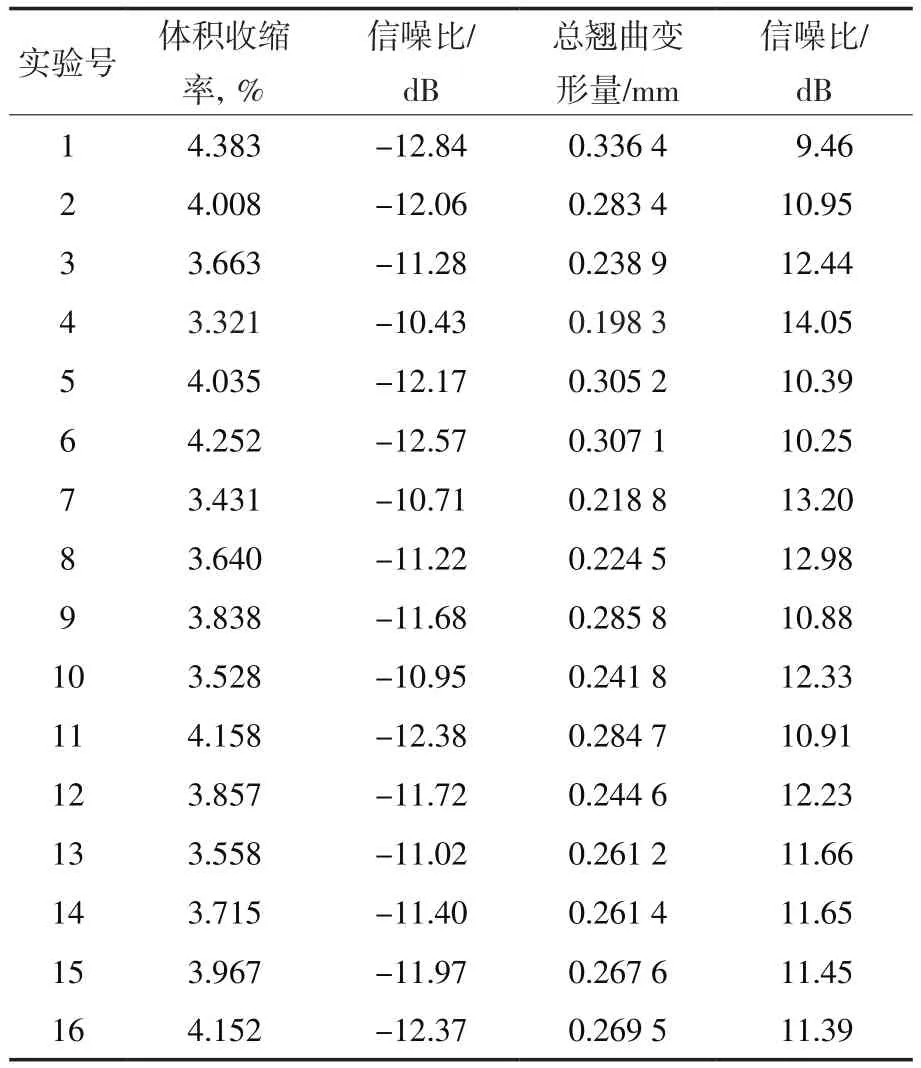

根据表1因素与水平的划分,用SPSS软件设计16组实验,利用Moldflow软件对各组工艺参数进行模拟分析,得到各实验指标结果。由于正交试验是以较少次数的实验寻求最优组合,实验中可能存在不稳定因素,因此,需要用信噪比来评判实验的稳定性,将体积收缩率与总翘曲变形量数据代入式(1)计算信噪比,最终得到的正交试验结果见表2。

表2 正交试验结果Tab.2 Results of orthogonal test

4 灰色关联分析

通过正交试验可以得出5个因素对分线器盖顶出时的体积收缩率和总翘曲变形量这两个实验指标的单目标影响主次,需进一步获得各因素对2个实验指标的综合影响。采用灰色关联分析将多目标优化问题转化为单目标优化问题,得到多项工艺指标要求下的分线器盖的注塑工艺参数优化组合。

4.1 灰色关联度计算

为便于数值比较,首先需要对信噪比数据进行无量纲化处理[10],见式(2)。

式中:ai为第i次实验数值转化后的信噪比;aimax为表2中各实验指标的最大信噪比;aimin为表2中各实验指标的最小信噪比;yi为无量纲化后的信噪比值。

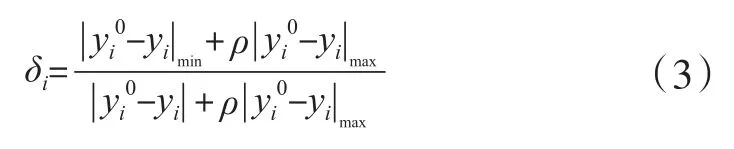

灰色关联系数是指无量纲化处理后的信噪比数据与理想值的关系,灰色关联系数按式(3)计算。

式中:δi为灰色关联系数;yi0为第i个无量纲化数据的理想值,一般取0;ρ为分辨系数,ρ∈[0,1],取值越大,分辨力越强,一般取0.5。

灰色关联度是指实验指标灰色关联系数的平均值,灰色关联度越大,说明实验指标在因素影响下越趋于一致,见式(4)。

式中:γi为灰色关联度;m为优化目标个数,m取2。

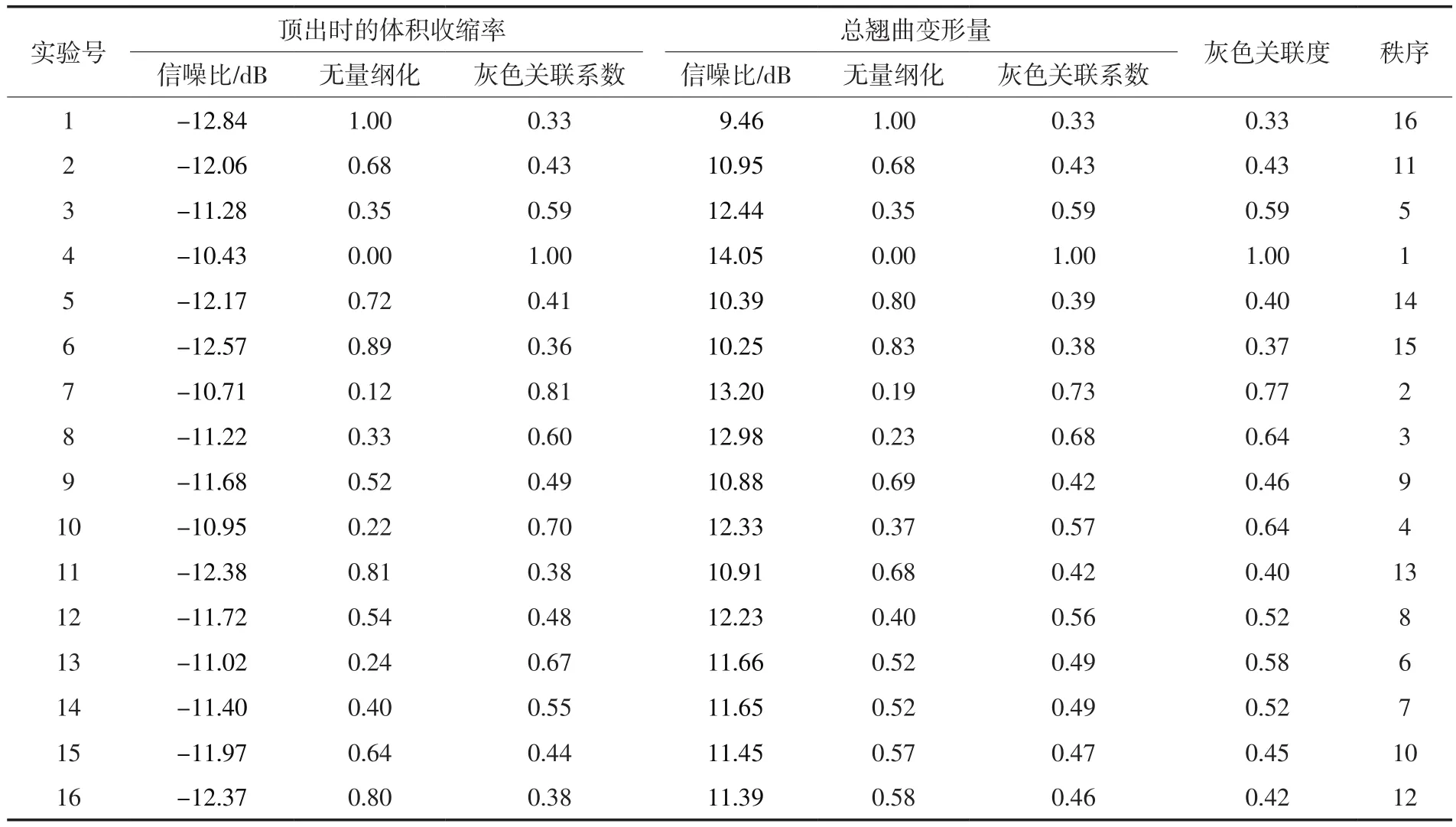

将表2中的信噪比数值依次代入式(2)~式(4),得到体积收缩率与总翘曲变形量的灰色关联度数据(见表3),灰色关联度越大,分线器盖质量相对越好。

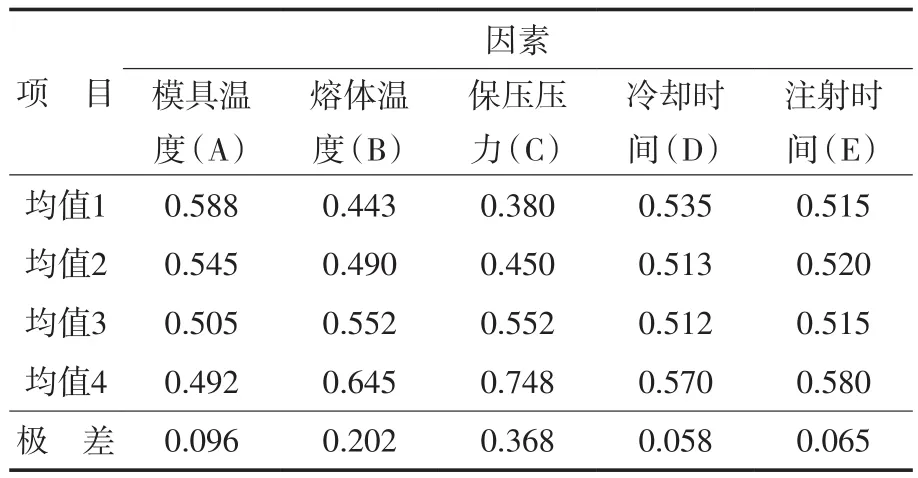

4.2 极差分析

极差指一组数据中最大值和最小值之差,极差越大,则该因素对实验指标的影响程度越大。根据表3数据对灰色关联度进行极差分析,从表4可以看出:5个因素对分线器盖顶出时的体积收缩率和总翘曲变形量的综合影响由大到小依次为保压压力、熔体温度、模具温度、注射时间、冷却时间。最优工艺参数组合为A1B4C4D4E4,即模具温度45 ℃,熔体温度260 ℃,保压压力65 MPa,冷却时间25 s,注射时间1.2 s时,分线器盖顶出时的体积收缩率和总翘曲变形量较小,塑件产品质量较好。

表3 灰色关联度分析结果Tab.3 Analytical results of grey correlation degree

表4 灰色关联度的极差分析Tab.4 Range analysis of grey correlation degree

5 实验验证

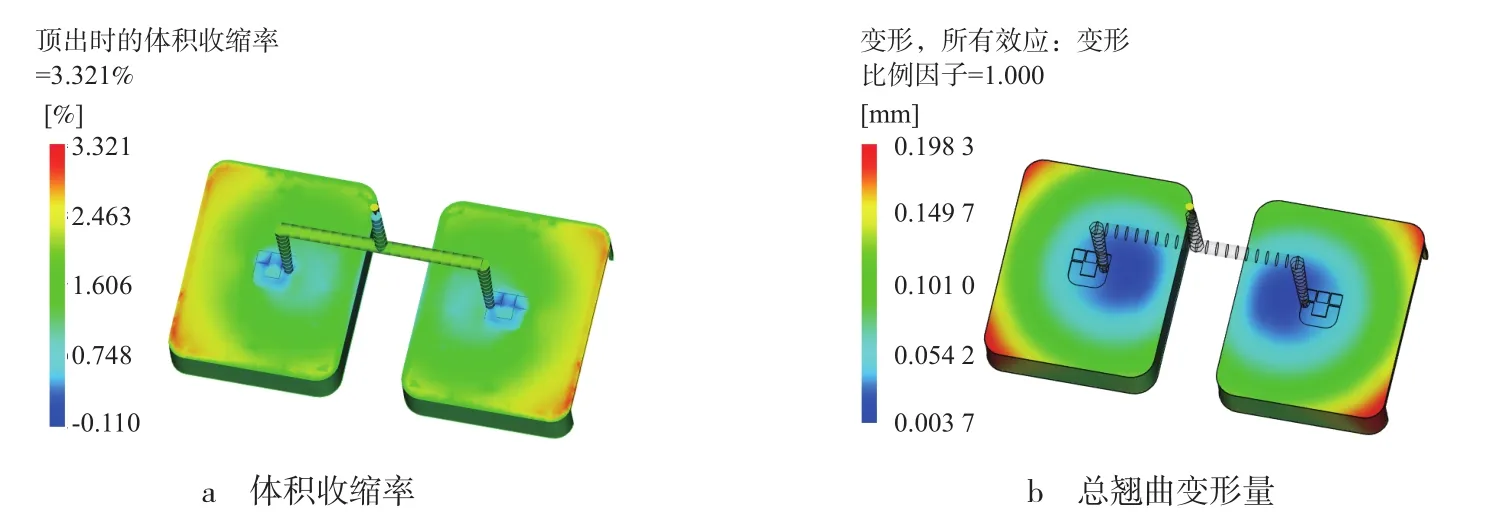

对最佳工艺参数组合A1B4C4D4E4进行模拟验证,从图3可以看出:塑件顶出时的体积收缩率为3.321%,总翘曲变形量为0.198 3 mm;若采用默认推荐工艺参数,顶出时的体积收缩率和总翘曲变形量分别为4.260%,0.327 6 mm,优化后分别降低了22.04%,39.47%。优化后塑件成型质量提高,证明了基于信噪比的正交试验和灰色关联分析法在注塑成型工艺参数优化方面的有效性。

图3 最佳注塑工艺参数下塑件的体积收缩率及总翘曲变形量Fig.3 Volume shrinkage and total warping deformation under optimal process parameters

6 结论

a)为提高分线器盖的注塑成型质量,以顶出时的体积收缩率和总翘曲变形量为目标,建立5因素4水平正交试验,利用信噪比与灰色关联分析法,得到注塑工艺参数对实验指标的影响由大到小依次为保压压力、熔体温度、模具温度、注射时间、冷却时间,最佳工艺参数组合为A1B4C4D4E4。

b)与默认推荐工艺参数相比,采用最佳工艺参数组合后,塑件顶出时的体积收缩率和总翘曲变形量分别降低了22.04%,39.47%,证明了采用信噪比和灰色关联分析法在注塑成型工艺参数优化方面的有效性。