某医疗器械带金属嵌件塑件的注塑模具设计

2021-04-27徐自明

徐自明

(常州工业职业技术学院,江苏 常州 213164)

2016年以来,随着健康中国的实施,中国医疗器械产业进入黄金发展期,已成为世界医疗器械的主要生产国和主要消费国之一。医疗器械行业是技术密集型科技行业,集电子、机械、化工、医药、塑料多种行业于一体[1-4]。本工作涉及的带金属嵌件塑件是一次性包皮切割缝合器核心部件之一,在开发过程中,遇到一些难以用传统注塑模具成型方法解决的问题,通过改进模具浇注系统、成型零件、脱模推出机构、注塑机工作台等,以满足客户对产品的生产和质量要求。

1 塑件分析

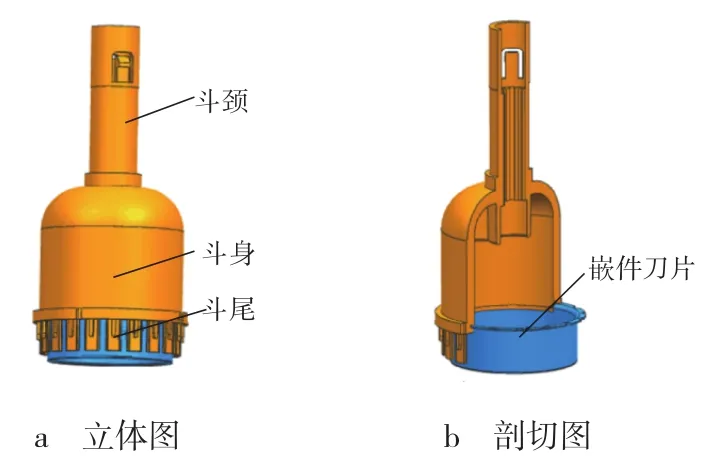

带金属嵌件塑件的结构见图1,塑件中镶有嵌件刀片。目前,按照客户需要,共生产12种规格产品。产品规格按刀片内径确定,包括12,15,18,20,22,24,25,29,30,32,34,36 mm共12种规格。塑件呈漏斗状,由斗颈、斗身、斗尾等组成,材料为奇美实业股份有限公司提供的质量分数为20%玻璃纤维改性的丙烯腈-丁二烯-苯乙烯共聚物。塑件内外表面美观,无飞边及熔接痕等缺陷。嵌件刀片是薄壁套类金属零件,嵌件与塑件配合有同轴度要求,控制精度在0.04 mm。模具设计要点:(1)要适应多规格、系列产品的需求;(2)模具内嵌件刀片应定位可靠、配合精准;(3)塑件的取出及嵌件刀片的放置要方便、安全;(4)模具实现自动脱模。

图1 带金属嵌件塑件的结构Fig.1 Structure of plastic parts with metal inserts

2 浇注系统

2.1 分流道设计

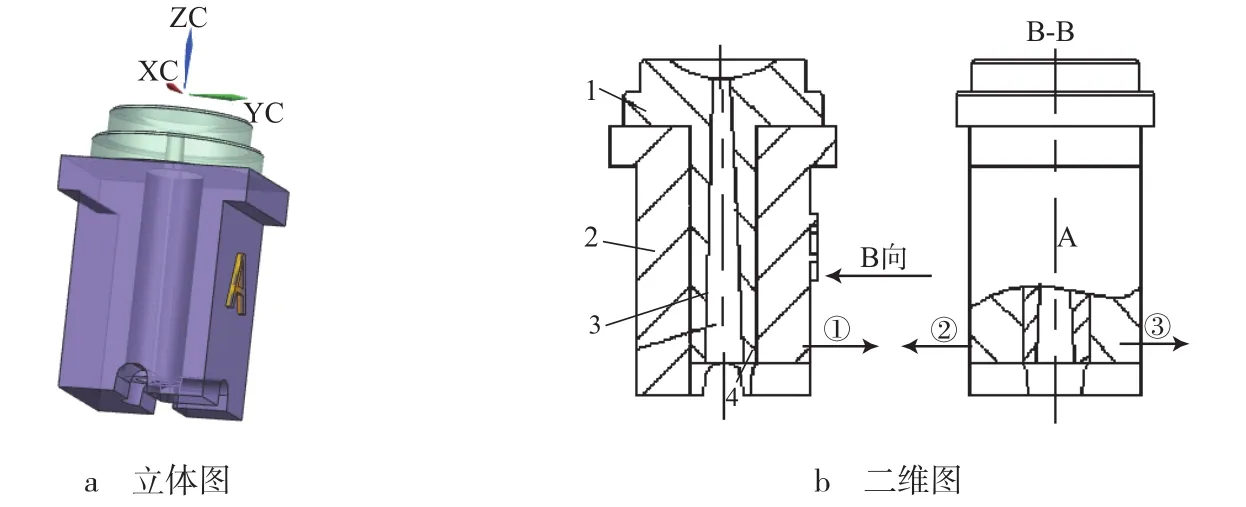

分流道设计适应产品多规格、系列化生产的特点。在模具设计时,将12种规格产品分成6组,每组2种规格,模具为一模两腔布局,通过分流道的设计,可以按照客户需求,成型某一组的任意规格产品。模具浇注系统除了常规的主流道、分流道等部分外[5],设计了一个特别的转向阀部件(见图2),标有①,②,③共3个不同方向的通道,可以根据客户需要,选择不同的分流道。以成型刀片内径为25,29 mm两种规格产品的模具为例。为了描述方便,建立XC,YC,ZC直角坐标系,在转向阀侧面作标记A。

图2 转向阀组件结构Fig.2 Structure of steering valve assembly

如果只生产规格为25 mm的产品,可以通过调节转向阀方向,使标记A朝向YC方向(见图3a)。此时转向阀①通道与定模板段分流道对接,此路分流道就接通了,熔融塑料可以在一定压力条件下,经主流道,通过这段分流道,进入规格25 mm的模腔,成型产品。而图示另一路分流道不通,熔融塑料不能流入,规格为29 mm的产品是虚影,表示没有成型。同理,如果只生产规格为29 mm的产品,将标记A朝向YC负方向。如果同时生产25,29 mm两种规格产品,可以将标记A朝向XC方向(见图3b),此时转向阀②,③通道与定模板对应的分流道对接,可以同时成型这两种产品。

图3 浇注系统Fig.3 Gating system

2.2 浇口设计

该塑件类似于筒状,设计借鉴了普通轮式浇口形式,排布了两条轮式分流道,但通常轮式浇口进浇位置在塑件的内表面,脱模后,内表面会留下浇口疤痕,影响塑件的内表面表观质量。因此,对浇口进浇位置进行了改进,设在塑件端部(见图3b),浇口侧面有弧度,呈倒三角,上下截面面积分别为7.5,0.6 mm2,不同的上下截面面积会产生较大的注射压力差,可以使塑件熔体黏度下降,流动性增加,有利于型腔充填[6-7]。由于浇口小端截面面积仅为0.6 mm2,浇口疤痕会很小,因此提高了表观质量。

3 成型零件及脱模推出机构设计

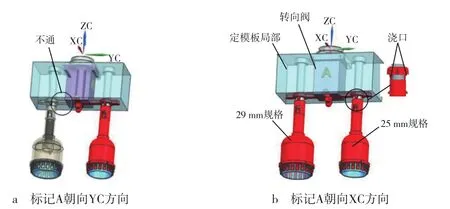

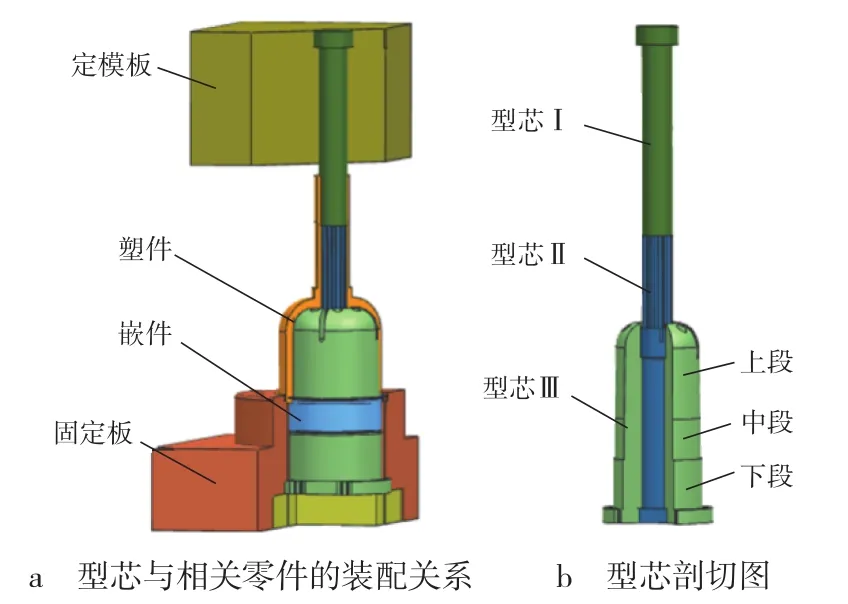

3.1 型芯设计

模具型芯采用组合式结构见图4,由型芯Ⅰ、型芯Ⅱ、型芯Ⅲ组合而成。以规格29 mm产品为例,型芯Ⅰ成型斗颈光滑段,型芯Ⅱ成型斗颈锯齿段,型芯Ⅲ分为上、中、下三段,上段成型塑件斗身,中段用于精确定位刀片内孔,型芯直径为28.25 mm,其刀片内孔与型芯配合间隙为0.02~0.04 mm,这样的间隙配合保证操作人员方便地将嵌件刀片穿入型芯,同时保证嵌件刀片与塑件的镶嵌同轴度精度。型芯Ⅲ下段直径为29 mm,略大于刀片内孔尺寸,这样刀片放置的高度确定在中段。型芯Ⅲ下段与固定板过盈配合,使型芯Ⅲ紧固在固定板上,而型芯Ⅱ镶嵌在型芯Ⅲ上。相对于型芯整体结构设计,这种组合式结构更易于加工,且零件精度容易保证。通过上述型芯组合结构设计,完成了塑件内表面斗颈、斗身、斗尾等特征结构成型,同时实现了开模后顺利取出塑件,合模前刀片嵌件能方便地穿入型芯Ⅲ,并且精准地放在正确位置。

图4 型芯结构Fig.4 Core structure

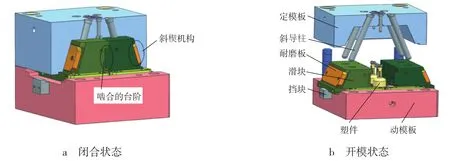

3.2 哈夫机构设计

塑件是细长圆套类深腔产品,一模两腔,可以采用哈夫机构,完成塑件外表面成型及实现塑件脱模[8]。从图5可以看出:模具闭合时,左滑块和右滑块相拼合形成塑件的外表面,与型芯构成模具模腔;模具开模时,左右滑块打开,脱开塑件。左滑块和右滑块拼合精度直接影响塑件外观,为此,左右滑块做了带有斜度的定位台阶。从图5还可以看出:模具闭合时,在注塑机锁模力作用下,斜楔机构锁紧,定位台阶相互啮合,由于台阶是带有斜度的,保证了拼合处的间隙为零,避免了哈夫滑块拼合处塑件产生熔接痕缺陷[9-10]。

图5 哈夫机构Fig.5 Half mechanism

哈夫组件构成了模具的型腔,因此,需要考虑哈夫组件的冷却,以控制模具温度;但冷却水路不是越多越好,要综合考虑产品精度、成型周期、加工难度等因素[11]。由于该产品成型周期短,因此在左右滑块上各设计一路冷却水路(见图6)。水路依滑块结构形状环绕,能有效控制模具温度在32.5~33.6 ℃。

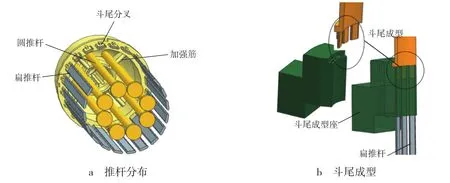

3.3 推出机构设计

图6 左右滑块环形水路Fig.6 Circular waterway of left and right sliders

考虑塑件的长径比较大,尤其是斗颈的长径比达到4,又分布了许多筋板,在成型冷却时,对型芯产生很大的抱紧力,是该塑件脱模的最大阻力。因此,设计了圆推杆推出元件,从图7看出:圆推杆分布于斗身加强筋的两侧,直径3 mm,共8根均布,作用点在塑件斗身圆弧内表面。同时,塑件斗尾在成型座内成型,由于斗尾呈扁形,且周向有20个,也会产生较大的脱模阻力。为此,设计了扁推杆。扁推杆端面形状与斗尾截面相同,作用于各斗尾端面,推出痕迹留在斗尾端面,不影响外观质量,且可以减少圆推杆对塑件的作用力,避免塑件在推杆作用点位置产生变形和损坏。

图7 塑件斗尾成型及推出元件设计Fig.7 Design of plastic bucket tail forming and ejection component

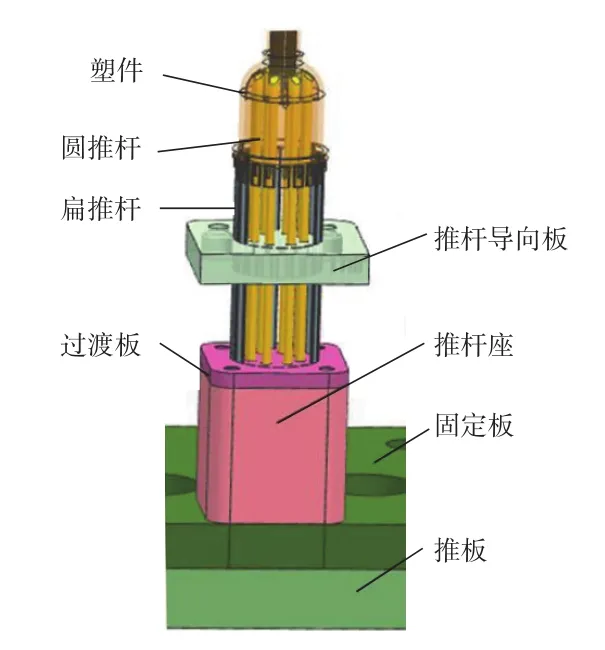

设置推杆座。扁推杆和圆推杆都固定在推杆座上,推杆座与固定板、推板紧固连接,以缩短推杆的长度,提高推杆的刚度。为了提高推出稳定性,设置导向板,扁推杆、圆推杆穿过对应的导向板孔,它们之间的配合间隙在0~0.01 mm,通过慢走丝一次装夹加工,保证每个扁推杆、圆推杆与导向板的间隙相同,从而保证在推出塑件时更加平稳。推出机构示意见图8。

4 模具工作过程

按照模具设计要求及塑件结构特点,完成模具结构设计(见图9)。模具工作原理:按照产品规格,选择转向阀30的方向,将模具安装在注塑机上。在开模状态,嵌件可以方便地穿入型芯Ⅲ 27,安放到指定的台阶位置,模具合模,完成注塑过程。开模时,首先定模部分向上移动,两侧斜导柱2带动左滑块16、右滑块5沿导滑槽向两边移动,直到滑块碰到挡块15,这时凝料20、塑件21、塑件28与滑块完全脱开,推杆座9、推板10、固定板11等零件组成的推出机构在注塑机开合模系统的作用下完成圆推杆6、扁推杆7的顶出动作,将凝料和塑件安全取出,完成一次成型周期。

图8 推出机构Fig.8 Ejection mechanism

图9 模具结构Fig.9 Mold structure

从模具工作原理看,模具适合安装在立式注塑机上,以完成从注塑成型至取出塑件、安放嵌件整个成型周期,因此,根据成型塑件所需的总的注射量选择了125 g规格的台湾丰铁塑机有限公司的80T型立式注塑机,并对注塑机工作台进行了改造,设有两个工位:工件取放工位和注塑成型工位。该产品注塑成型周期共40 s,各环节时间设定为:注塑成型3 s,开模2 s,塑件取出2 s,嵌件安放3 s,两工位移动时间30 s,生产速率很快,而且该模具开合模空间小,合模时压力在50 MPa以上,如果采用通用的一个工位立式注塑机完成整个成型周期,对于塑件取出和嵌件安放既不方便,也非常不安全。通过注塑机工作台的改造,可以在设定的时间内,模具下模移动到工位Ⅰ(见10a),可以方便地从模具下模中取出塑件,将嵌件安全地穿入型芯,放置在指定位置,然后按设定时间将模具下模移到工位Ⅱ(见图10b),完成合模注塑成型。模具完成安装调试后,按12 h计算,每天可以批量生产1 000件,经客户验收,产品外观和形状尺寸精度符合客户要求,质量稳定。

图10 两个工位的注塑机工作台Fig.10 Two-station injection molding machine table

5 结论

a)针对产品的多规格、系列化特点,浇注系统在设计上除了有主流道、分流道等常规部分外,创新性地设计了一个特别的转向阀部件,通过改变该部件的方向,成型不同规格的产品。

b)改造立式注塑机工作台,由通常的一个工位改造成两个工位,可方便地取出成型塑件,安全地将嵌件穿入型芯。

c)组合式型芯成型能够保证塑件顺利取出,嵌件定位精准;采用哈夫机构成型塑件外表面,脱模稳定,其两侧哈夫滑块设置带有斜度的定位台阶,相互咬合,减小了两滑块的拼合间隙,避免了哈夫滑块拼合处塑件外表面产生熔接痕缺陷。

d)模具经过实际生产验证,产品外观和形状尺寸精度能满足客户要求,质量稳定。