新型HDI 盲孔填孔电镀铜技术

2021-04-26郝鹏飞吕麒鹏

郝鹏飞,吕麒鹏,王 殿

( 中国电子科技集团公司第二研究所,山西 太原030024)

印制电路板是电子元器件的支撑体,是电子元器件电气连接的载体,其应用非常广泛,在各类电子产品中均有大量应用。随着电子产品逐步向智能化、微型化、便携化、多功能化的方向发展,要求PCB 板同步向微型化、高密度化方向发展,这样代表着高密度互连技术的印制电路板就应运而生。HDI 板的制作是通过引入微小导通孔和微细电路技术,并多层叠加线路层和绝缘层,形成多层、稳定和高密度化的印制电路板。HDI 板的前提是微小导通孔和精细线路技术的结合,层与层之间的电气互连是依靠微小导通孔(通孔、盲孔、埋孔) 的金属化技术得以实现。通孔金属化是指在PCB 板的绝缘层孔壁上利用化学镀或电镀的方法镀一层导电金属。因此,PCB 板的导电性、散热性与孔金属化技术直接相关。其中盲孔的孔金属化流程是首先对板面通孔的孔壁进行金属化,再用树脂或导电胶填孔形成盲孔,然后再对盲孔进行电镀填铜。目前有传统盲孔电镀铜技术和盲孔脉冲电镀铜技术两种应用形式,其中传统盲孔电镀铜技术,是采用恒定电流进行电镀,孔的边缘效应非常明显,难以控制,成品率较低;盲孔脉冲电镀铜技术应用于某些特定深宽比的盲孔电镀铜,由于脉冲电源的电流图形出厂前预先设定,难以设置或更改,对于其他深宽比的盲孔电镀铜难以控制,另外脉冲电源价格非常昂贵,是普通直流电源价格的10 倍以上,不同深宽比的盲孔镀铜需要配置专门的脉冲电源,投资大。因此,本文介绍了一种新型HDI 板盲孔电镀铜技术,在传统盲孔电镀铜的技术上,通过工艺手段、设备支撑来达到HDI板盲孔电镀铜技术要求,提高产品质量和成品率,实现不同深宽比盲孔电镀铜要求,同时降低了投资成本。

1 脉冲电镀铜填孔技术

脉冲电镀又称为周期性反向脉冲电镀(PPR),应用于20 世纪60 年代,真正应用于印制板填孔电镀铜上是基于大电流脉冲电源技术的突破[1]。

1.1 脉冲电镀概述与特点

脉冲电镀是通过周期性变换电镀电流方向的方式实现“直流电”镀铜。采用脉冲电源电镀的电流图如图1 所示。

图1 脉冲电镀的电流图形

在对HDI 印制电路板进行脉冲电镀,其实质是脉冲电源在电镀过程中周期性的正向、反向输入直流电,通过控制正反向脉冲电流参数来控制孔内镀铜层的厚度,在这个过程中, HDI 板既作为“阴极”实现电沉积铜过程又作为“阳极”进行溶解铜过程,只需“沉积”铜的厚度比“溶解”铜厚度大就可以满足要求[2]。为实现这一要求,脉冲电源的电流图形必须满足以下要求:

(1)ts(电沉积铜的电流时间宽度)>tw(电溶解铜的电流时间宽度),一般呈现(10~40)∶1 的倍数关系,根据经验和实际试验大多数取20∶1;

(2)In(电溶解铜的电流幅度)>Is(电沉积铜的电流幅度),一般呈现(2~5)1 的倍数关系,根据经验和实际试验大多数取3∶1;

(3)tr(电溶解铜的电流爬升时间)≤(1/3)tw(电溶解铜的电流时间底部宽度);

(4)另外,为了保障生产和提高生产效率,脉冲电镀的电流密度设置要大。

1.2 脉冲电镀的优点与主要问题

1.2.1 脉冲电镀的优点

(1)镀层均匀性好,周期性的正反向电流以及瞬时高电流密度使得沉积层晶粒细化,孔内镀层更均匀;

(2)分散能力高,甚至超过100%的分散能力,以及反向脉冲(高电流密度)的阳极化溶解使得孔周围金属离子浓度局部迅速回升,这样有利于正向脉冲(长周期)的阴极沉积,使得孔内沉积层大于板面沉积层,适合填孔镀;

(3)电流密度大,脉冲电镀可采用更高的电流密度进行电镀,利于提高生产率。

1.2.2 主要问题

(1)特定深宽比的孔填充要求相对应的脉冲电流图形,深宽比不同的板或板内深宽比不同的孔,孔内镀铜沉积厚度是不同的;

(2)脉冲电流图形的输出波形难以调整,目前脉冲电源是需要通过输出波形来选型,出厂后用户难以再行更改设置;

(3)脉冲电镀的配置要求较高,一个“镀铜槽”需配置一个脉冲电源并尽量地靠近“镀铜槽”,还需配专门的电板和电缆;其中“飞巴”、挂具和夹具等的接触电阻直接影响脉冲电流的前延时间(脉冲电镀重要参数),要求严而又稳定性较差;

(4)脉冲电源成本非常高,是普通直流电电源价格的10 倍以上,投资较大。

1.3 脉冲电镀的改善措施

脉冲电镀的改善措施,通常采用机械的、物理和化学的改善方法,如:增加阴极移动、增加、屏蔽板开孔等方式改善电力线分布,或者增加搅拌、镀液喷流式设计、镀液循环等方式促进孔内镀液流动,以及采用专门的添加剂、抑制剂改善镀液中Cu2+离子的分布状态,用来克服脉冲电镀的不足。

2 新型电镀填孔技术

新型电镀铜填孔技术是通过盲孔内吸附加速剂,加速铜离子的沉积速度,板面吸附抑制剂,降低铜离子的沉积速度,使得盲孔电镀铜厚度大于板面电镀铜厚度;另外通过适当改变电镀参数(电镀方式、搅拌方式、电流密度、电镀时间),增加搅拌等来实现[3]。

2.1 新型直流电镀的基本原理

首先在预浸步骤,板上会平均吸附上加速剂;经过温水清洗过程,板面上的加速剂会被洗掉,孔内的加速剂仍会保留;当印制板进入填孔电镀缸内,抑制剂会吸附在板面上而不会吸附在盲孔内[4];当盲孔从底部开始填充时,加速剂加速消耗孔内铜离子,抑制剂减弱板面铜离子的消耗,产生的浓度差会使盲孔内铜离子得到有效地补充,加速了填孔速度;从而减弱电镀边缘效应[5]。其基本原理如图2 所示。

图2 基本原理图

2.2 新型直流电镀试验设备

试验板在电镀填孔之前进行前处理,包括脱脂、DI 水洗、微蚀、5%H2SO4酸洗等,在体积为1 L的哈林槽中,采用直流电镀方式进行填孔电镀,阳极为两个对称的不溶性钛网,测试板置于两个阳极中间并与阳极处于平行,搅拌方式为空气搅拌。电镀液温度维持在23 ℃左右。实验装置如图3 所示。

图3 新型盲孔电镀铜试验装置

3 三种形式电镀效果比较

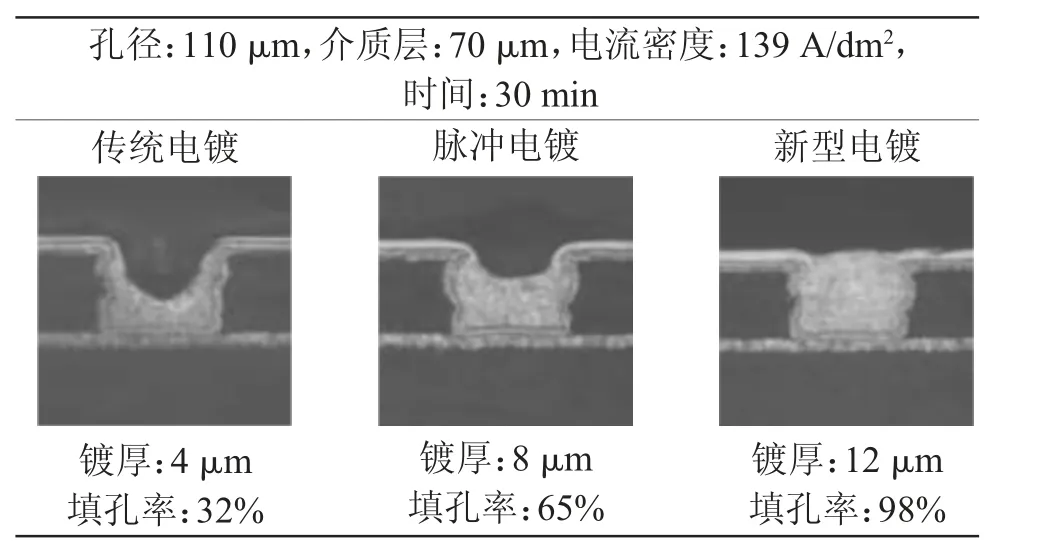

在相同深宽比和不同深宽比两种试验条件下分别进行传统、脉冲和新型盲孔填孔电镀铜试验,其结果对比如表1、表2 所示;在不同工艺参数的试验条件下进行新型盲孔填孔电镀铜试验,其结果对比如表3 所示。

表1 同一深宽比试验

表2 不同深宽比试验

表3 改变工艺参数试验 μm

4 结论

为了解决传统盲孔电镀铜技术边缘效应明显、成品率低问题以及脉冲电镀铜技术填充孔深宽比单一、成本高等问题,提出了一种新型HDI盲孔填孔电镀铜技术,通过工艺控制和特定的镀铜添加剂,在预浸后盲孔内吸附加速剂,加速铜离子的沉积速度,电镀时板面吸附抑制剂,降低铜离子的沉积速度,使得盲孔电镀铜厚度大于板面电镀铜厚度,满足填孔要求;另外通过调整电镀参数(电流密度、电镀时间)[6,7],以及增加搅拌方式可以进一步达到最佳效果。

该工艺较目前传统单一填孔电镀铜工艺质量和效果显著提高;较脉冲电镀铜工艺使用范围大,更灵活,且投资成本低,工艺控制相对简单,对HDI 板向低成本规模化发展具有一定促进作用。