系统级封装(SiP)组装技术与锡膏特性

2021-04-26SzePeiLimKennethThumAndyMackieDavidHu

Sze Pei Lim,Kenneth Thum,Andy Mackie,David Hu

(1. 铟泰公司, 美国纽约州克林顿13323;2. 铟泰公司, 江苏 苏州215126)

为了在SiP 应用中得到一致的优异细间距印刷性能,锡膏的特性如锡粉尺寸、助焊剂系统、流变性、坍塌特性和钢网寿命都很重要,都需要被仔细考虑。合适的钢网技术、设计和厚度,配合印刷时使用好的板支撑系统对得到一致且优异的锡膏转印效率也是很关键的。回流曲线需要针对不同锡膏的特性进行合适的设计来达到空洞最小化。从目前的01005 元件缩小到008004,甚至于下一代封装的0050025,锡膏的印刷性能变得非常关键。从使用3 号粉或者4 号粉的传统表面贴装锡膏印刷发展到更为复杂的使用5、6 号粉甚至7 号粉的SiP 印刷工艺。新的工艺钢网开孔更小且钢网厚度更薄,对可接受的印刷锡膏体积的差异要求更为严格。

除了必须要印刷更小和更薄的锡膏沉积,相邻焊盘的间隙也更小了。有些厂家已经开始尝试50 μm 的焊盘间隙。为了在如此有挑战的条件下达到优异和一致的印刷表现,除了良好的印刷机设置及合适的钢网技术以外,为锡膏选择正确的锡粉尺寸、助焊剂系统、流变性和坍塌特性就很关键。

1 锡膏

1.1 锡粉

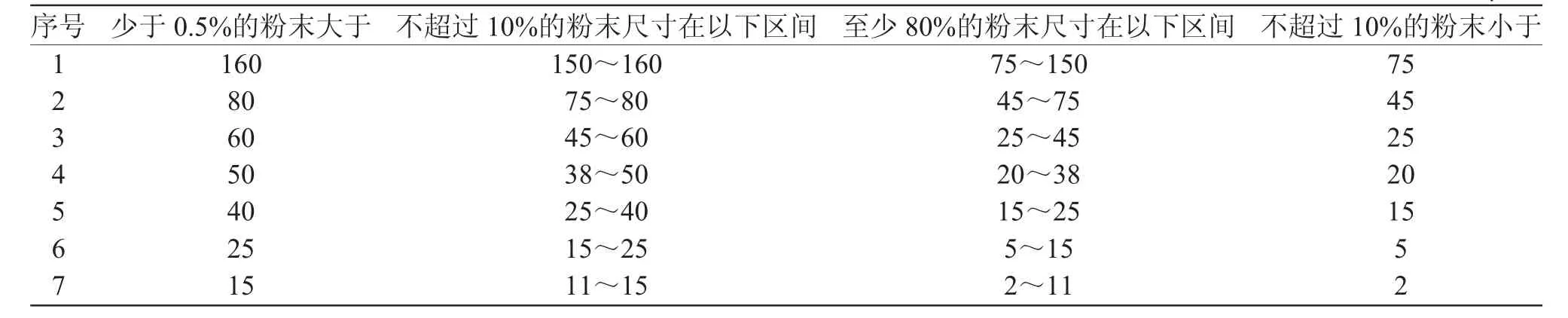

锡粉尺寸根据IPC J-STD-005A 标准规定的类型来分类,如表1 所示,介绍了电子行业和半导体行业所使用不同尺寸的锡粉。尽管SMT 中使用的3 号、4 号、5 号粉用量仍然在增长,但一些封测厂和公司已经在SiP 封装中的01005 元件上使用6 号粉;在使用008004 元件的下一代封装中,6 号粉和7 号粉都在考虑的范围内。图1 显示了5 号、6 号和7 号粉的SEM 照片。

表1 按照IPC J-STD-005A 标准的锡粉尺寸分布表 μm

图1 5 号、6 号及7 号粉的扫描电镜图像

行业基本的指导方针是:为达到一致的锡膏印刷表现来选择正确的锡粉尺寸——使得钢网开口宽度能容纳至少5~6 颗锡粉(锡粉尺寸范围内大的颗粒)是很重要的。根据这个规则,表1 中列出了针对每种锡粉尺寸推荐的最小钢网开孔。

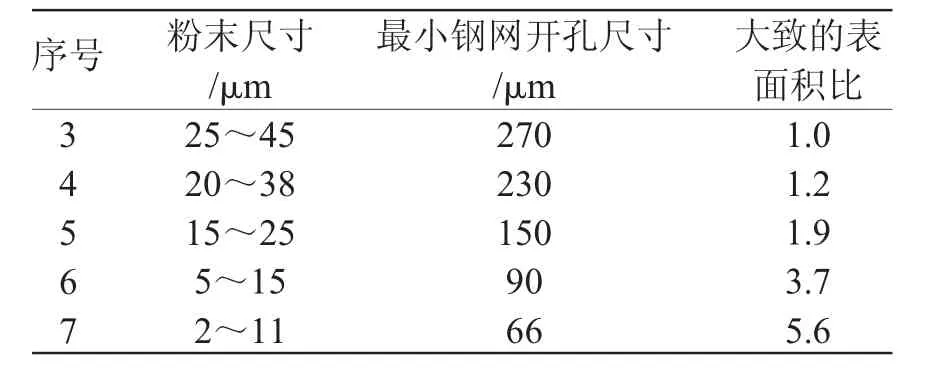

选用更小的锡粉尺寸的另外一个问题是锡粉表面积的增加。如表2 所示,当锡粉尺寸从3 号粉减小为7 号粉,锡粉的表面积显著地增加了。增加的锡粉表面积就需要更强的助焊剂活性,或者助焊剂有更好的氧气阻挡能力来保护锡粉表面不被氧化[2]。因此,选择设计合理的能配合细粉的助焊剂和选择氧化度低的锡粉很重要。这些因素可以增强细间距锡膏的稳定性,包括存储寿命、钢网寿命和润湿。过高的活性剂水平也同样会让锡膏稳定性下降,所以助焊剂配方是很复杂的。

表2 锡粉尺寸及钢网开孔尺寸对照表

1.2 助焊剂系统

助焊剂有不同类型。一般来说有水溶型助焊剂、标准免洗型助焊剂、还有最近被大规模使用的超低残留(ULR)免洗型助焊剂(特别是用于半导体封装中)。表3 对不同助焊剂系统进行了对比[4]。

目前,大多数SiP 应用都使用水溶型助焊剂系统,助焊剂残留会在回流之后用水清洗干净,接下来就是烘干和注塑工序。随着微型化趋势的继续,某些SiP 应用很快就会遇到瓶颈:在焊点间隙和元件高度非常小的时候很难实现有效的清洗,这时就有必要使用超低残留免洗锡膏。这种新的锡膏节省了所有清洗和化学工艺费用,并减少了元件翘曲和循环时间。

表3 不同助焊剂系统的比较

1.3 锡膏流变性

减小锡膏中锡粉的颗粒尺寸会增加黏度,因为助焊剂本身是触变性的。钢网印刷中使用的锡膏是一种低屈服应力剪切稀化的触变性材料,其流变性是由助焊剂系统和锡粉一起控制的。锡膏的流变性控制了锡膏开孔填充性能、锡膏从钢网到基板的转印效率以及印刷后锡膏沉积的形状。这些是决定锡膏优异印刷性能的关键。

1.4 锡膏的坍塌特性

坍塌的定义是锡膏块由于重力的作用在X-Y方向进行扩展。锡膏内部的屈服应力能够阻止坍塌。过高的金属含量会给锡膏一个非常高的屈服应力,使锡膏不能良好地填充钢网开孔以及脱模。因此,针对印刷工艺进行金属含量的优化是很重要的,并为多种因素所驱动。

1.5 锡膏的钢网寿命

拥有钢网寿命长的锡膏对降低长时间印刷中的板与板之间差异很重要。一般来说,4~8 h 的钢网寿命对大规模生产是必要的。

2 印刷试验

在该研究中,设计了不同锡膏、治具配置和钢网开孔尺寸的几种搭配方式。对使用不同助焊剂和不同颗粒尺寸锡粉的3 种锡膏样本进行了研究。同时通过比较使用平台和真空的板支撑系统,试验了是否可以单独使用平台支撑来得到一致性较好的印刷工艺。并比较了激光切割和电铸钢网在不同开孔尺寸下的印刷结果。

2.1 测试板

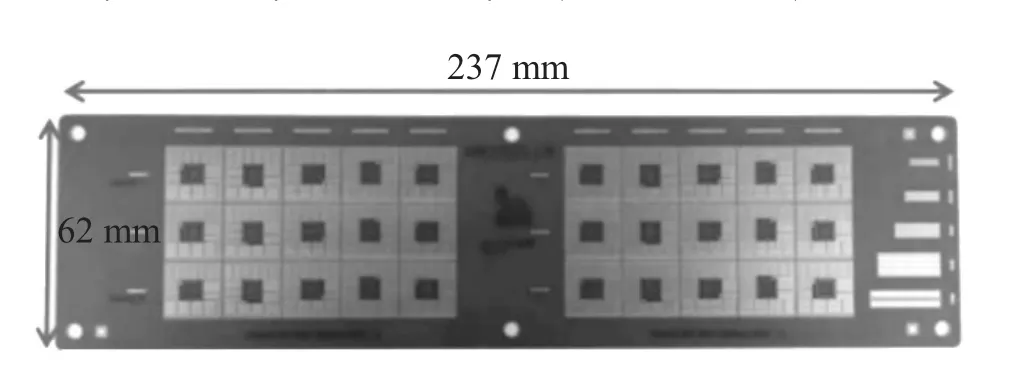

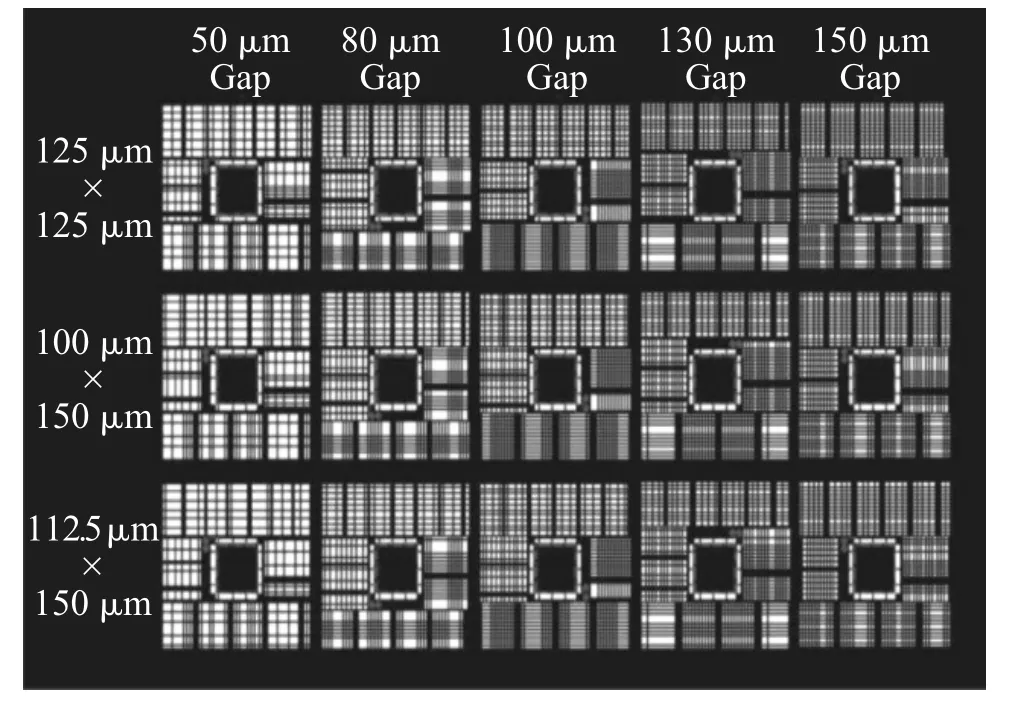

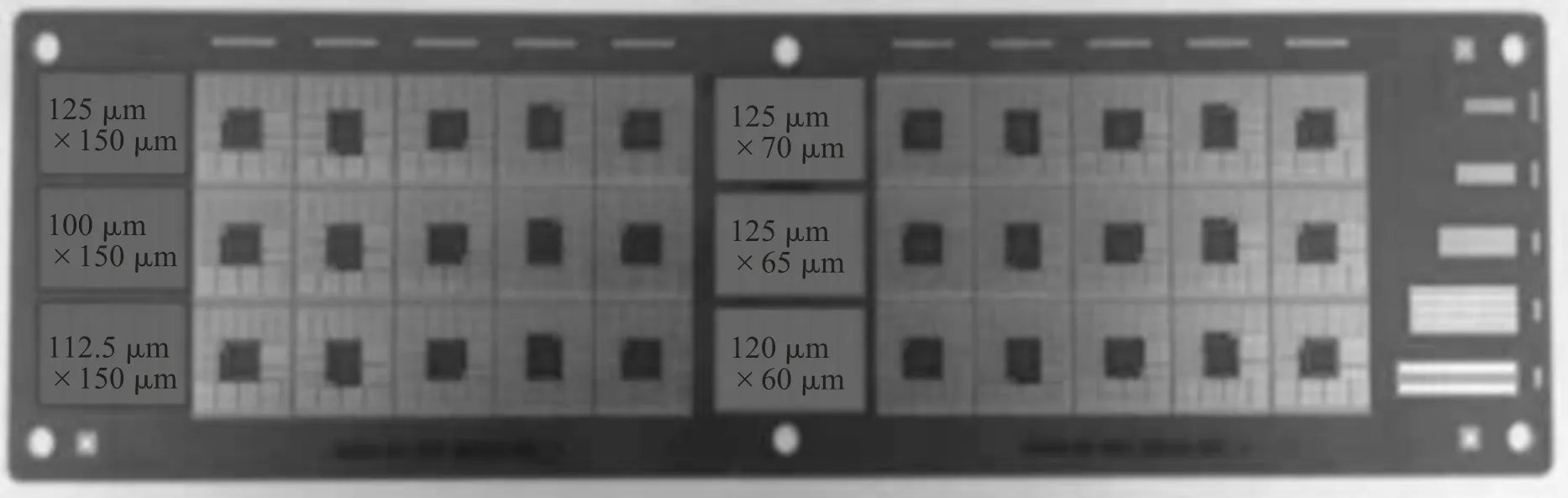

测试板是特别设计用来模拟典型的基板,237 mm(长),62 mm(宽),0.5 mm(厚)(如图2 所示)。在测试板上有两个焊盘的阵列。每一排都有不同的焊盘尺寸:第一排150 μm×125 μm;第二排150 μm×100 μm;第三排150 μm×112.5 μm。每一列焊盘间间隙不同,例如,50 μm、80 μm、100 μm、130 μm 和150 μm(如图3 所示)。

图2 系统级封装测试板

图3 印刷图形阵列

焊盘有水平和垂直位置,这样可以模拟不同的刮刀刮动方向。焊盘表面镀层为镍金(ENIG)和非绿漆设限型(NSMD)。测试板上也有01005 的焊盘,但这不是本次研究的关注点。

2.2 锡膏样本

在印刷测试中选择了3 种助焊剂:两种水溶型和一种免洗型。这3 种助焊剂混合了6 号和7号锡粉。因为更细的粉黏度更高,因此7 号粉的锡膏对金属含量进行了微调来降低黏度,使其达到和6 号粉的锡膏差不多的黏度水平。表4 是使用的锡膏样本一览表。

表4 锡膏样本列表

3 钢网设计

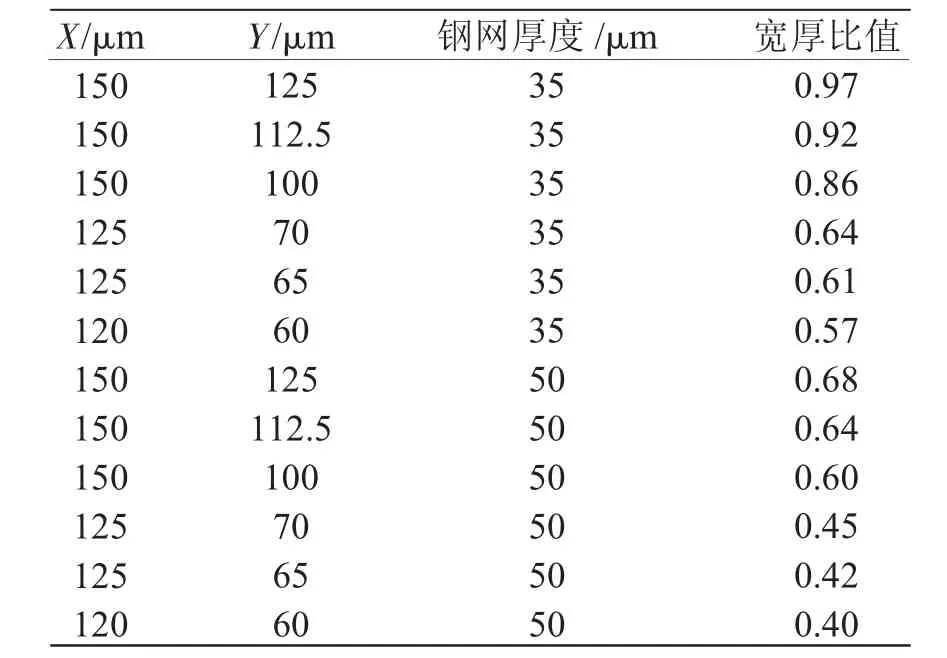

在此研究中选择了3 种钢网:即一张50 μm厚的激光切割钢网和两张厚度分别为35 μm 和50 μm 的电铸钢网。激光切割钢网采用和测试板焊盘尺寸1∶1 的开孔设计,电铸钢网的左侧阵列也采用1∶1 一的开孔,右侧阵列采用了图4 和表5 中显示的稍小开孔设计。两张电铸钢网的开孔设计相同,只是厚度不同。

图4 开孔尺寸设计

表5 开孔尺寸及面积比对照表

3.1 设备和治具配置

●DEK Horizon 印刷机

●Koh Young 锡膏检测仪

●60°角的300 mm(12 英寸)刮刀

●真空支撑

●平台支撑

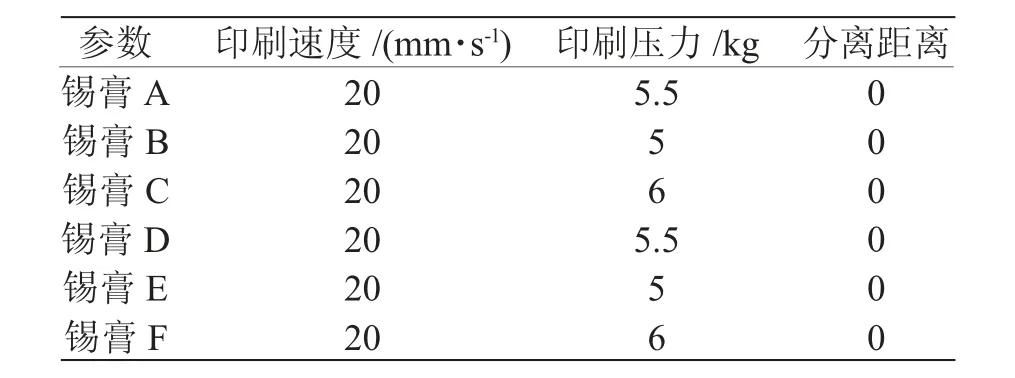

3.2 印刷参数

印刷速度在所有的试验中是固定不变的,刮刀压力在每一个试验中调整到使用最小压力,即,刚好使钢网表面刮干净的压力(见表6)。使用最小压力在连续印刷中非常关键,过大的压力会使印刷表面因为刮刀压力而移动。擦拭频率设定为3 片一擦,擦拭模式为湿擦/ 真空擦/ 干擦(W/V/D)。

表6 不同锡膏的印刷参数设置

未完待续