内部螺旋线型管式热交换器在工业窑炉上的应用

2021-04-26陈龙豪朱从健

陈龙豪,朱从健

( 苏州汇科机电设备有限公司,江苏 苏州215562)

内部螺旋线型管式热交换器(以下简称“螺旋线热交换器”),是由英国Cal Gavin 公司于20 世纪80 年代开发并商业化的应用产品,迄今为止,已有约30000 套安装使用,可显著提高热交换器内部的热交换效率。

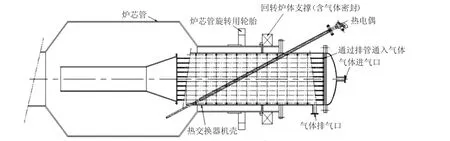

螺旋线热交换器的构造如图1 所示,是由被称为芯线(Core Wire)的中心线构成螺旋状的环线(Loop Wire)而组成。两端的线材是由一整根线制成,需专用设备来加工。此环线的端头部分与管内壁之间沿各个方向呈360°的点接触,形状像弓箭羽毛的尾部。螺旋芯线根据其在单位长度上编入的环线数量的不同,被分为“高密度”、“中密度”、“低密度”三类,这与在业内被广泛使用的空冷式热交换器肋片管上肋片缠绕数的分类原则是相似的。

管侧膜状凝结传热系数——也被称为管内壁的膜状凝结传热系数(本文用hi表示,也称为“管壁侧传热系数”),它和管内的压力损失是呈反比的关系,即传热系数越大,则管内压力损失越小。一旦传热效果变差,管阻必然增大。因此需针对产品具体的热交换特性要求,选择最合适密度的螺旋线热交换器。

1 热传导原理及其效果

内部未安装螺旋线的管道称为空心管。管道内部凝结的流体,能润湿管道内壁,在管道内表面均匀地铺展成膜,这样的凝结形式称为“膜状凝结”。流体在管壁内侧产生膜状凝结时,流体的热量需穿过这层液膜才能被传输到管道内壁上,此时“液膜层”(也称“境膜层”)就成为主要的换热热阻,如果尽可能减薄或消除此液膜层,就可以增强换热效率。内部螺旋线就具有消除管道壁面附近形成静止液膜的效果。

图1 螺旋线热交换器结构示意图

用激光风速仪分别测量螺旋线热交换器和空心管热交换器,观察二者内部有无流动上的差异,有螺旋线的管道和无螺旋线的空心管流动的对比见图2 (图中黑点表示流速最大的地方)。可以看到,螺旋线能够产生阻止管壁壁面处形成层流膜状凝结的效果[1]。

图2 使用激光风速仪测量的流速分布对比图

从激光风速仪的显示可以发现,在空心管中心处流体的流速为最大(图中黑点),管壁侧则流速为0,流动呈放射线状,管壁处存在流动传热热阻。而在插入螺旋线的管子内,在临近管壁处,流体仍然存在流动(也就是图2 中,上下两边靠近管壁处)。由于管壁附近的流体流速加快引起热阻降低,使膜状凝结传热系数增大。管壁处流速越快,则境膜产生的热阻就越小。这说明,空心管内的流体只在管道中心处流动性好,而靠近管壁处则几乎不流动,造成热阻大,传热效果差;而螺旋线管道则在靠近管壁处,流体仍然流动,甚至流速最大,所以热阻下降,传热效果大大改善。

试验表明,螺旋线热交换器的流体热交换系数与空心管热交换器相比,在液相时最大达到20倍,在气相时达到5 倍。

2 温度交换效率

管壁侧传热系数为hi,热交换器内侧传热系数为ho。

图3 是在hi≫ho的条件下,管壁表面温度(Skin Temp)的计算公式。图中(to-ti)是高温侧流体和低温侧流体的温度差。左侧图是空心管的温度曲线,右侧图是插有螺旋线管子的温度曲线。在插入螺旋线的场合,在达到相同的管侧流体平均温度时,仅需很低的ti温度,这样就意味着达到了节能的效果。测试表明,选用自身热回收型(Feed/Effluents)的热交换器,其内部温度to被设置为一定的数值,流体流向为从热交换器机身一侧的出口排出。另一方,则从管内入口供给常温氢气,其温度为ti,将其升温至接近炉内温度的高温。温度差(to-ti)越小,则表示温度交换效率越高。

式中,tw为管壁表面温度;

to为热交换器机身内流体平均温度;

Ti为管侧流体平均温度(指接近管壁处的流体温度);

hi为管侧膜状凝结传热系数;

ho为热交换器侧的膜状凝结传热系数。

图3 管侧温度曲线(使用hiTRAN 管的场合)

3 螺旋线热交换器的设计、试运转结果

3.1 从辅助试验机到实际窑炉的运转情况

在对已氧化金属进行氢气还原时,为了提高还原效果,需要将高温加热后的被处理物料充分地与氢气接触。在实验中使用了通气型窑炉,但考虑到物料尺寸不均匀、体积大小不一,会产生不均匀受热的情况,因此使用了外部加热的间歇式运转回转炉。回转炉能将物料一边进行搅拌一边加热,使通入炉内的氢气与物料更充分接触。

使用的试验设备是苏州汇科机电设备有限公司自行研发的气氛式高温回转炉,回转炉的旋转炉管为“炉芯管”。试验用的回转炉炉管内尺寸为φ800 mm×1600 mm,氢气量按照流量2 Nm3/min(其中:N 表示标准状态下)来通入炉芯管。试验后发现,在加热温度约850 ℃时,仅是将氢气温度升至规定的温度,而炉子加热功率已超过了30 kW。外加热型回转炉对被处理物的电加热(传热),依靠的是辐射传热和通过炉芯管带来的对流传热两种热传导方式;对通入气体的电加热(传热)则是以与炉芯管壁之间的热传导和与加热后的被处理物之间的对流传热为主。因此,将流量为2 Nm3/min 的氢气直接通入800 ℃的炉芯管内时,难以保证气体被充分加热,很可能是炉芯管内的温度偏低。而根据要求,加热器的外管温度必须设定在炉芯管内温度的+30 ℃以内,也就是加热器温度不能比炉芯管内部温度高太多。为避免局部产生高温的可能,需要对氢气预热,需配置氢气预热装置。

3.2 实施的主要测试

气体预热,使用的是电加热型通气式预热装置,由于被加热的气体是氢气,气体泄漏绝对不允许,而且,氢气预热后通入炉芯管内,输送氢气的管道温度也会变高,从而可能使管道接头处的密封材料受损,造成泄漏。有气体通入就意味着也会有气体排出,因此设计为将此排气的热量利用在气体预热上,换句话说,就是选用自身热回收型(Feed/Effluents)的热交换器。

使用热交换器作为排气预热装置,必须能耐受800 ℃的高温,热交换器的形状应采用较为简单的管壳式。该型交换器如果安装在炉子外部,如何在排气变冷之前将其快速送入热交换器,如何把要输送的气体在变冷之前送入炉芯管内,这就是设计的关键所在。如果不能实现长期安全稳定且高效率地传热,研发工作将会面临很大的困难。其他方面,由于高温下热交换器壳体和传热管两者的热膨胀量有很明显的差异,必须对热交换器壳体加装伸缩管(即膨胀节)。由于回转炉是间歇炉,意味着必然有多次的升降温,这样反复的膨胀和伸缩,会对加热器壳体带来损伤。

因此,把热交换器装入回转炉的炉芯管内,把交换器壳体以及传热管安装在炉芯管内部。这样,气体管道接头就不会暴露在高温下。同时,将传热管的一端设计成完全自由的状态,这样就不会阻碍管道热膨胀时产生的伸缩。

如图4 所示,将传热管作为炉芯管的一部分插入其中,供给的氢气从管内通过。从传热管和炉芯管内部的导流管端部,氢气流出,然后流入炉子的炉芯管内,通过炉体排气口排出炉体。

图4 回转炉前端的热交换器

炉芯管会旋转,封闭气体的密封圈和其支撑件以及壳体和导气管则不旋转。由于需同时测量被处理物的温度并根据其温度情况调整生产工艺,安装使用了热电偶,热电偶也不旋转。

考虑到传热管和其连接壳体的热膨胀量有差异,传热管被设计成向炉芯管内部延伸。由于这种结构是装在炉芯管内部,即使发生连接板或管道的开裂,也不用担心氢气会泄漏到炉子外部。

通过建模,分析计算了不同种类的相关气体,在理论上所需要的气体预热温度和排气温度,以及各流量条件下的相关模拟量值,计算出在从炉芯管筒身一侧被排出的气体,其温度为800 ℃时,预热温度需在600 ℃以上,炉芯管排气温度为200 ℃左右;将螺旋线加热器装入炉管内后,预热温度为750 ℃,排气温度约100 ℃左右。

在使用螺旋线加热器之后,由于传热效果良好,炉子实际上的加热功率超过了30 kW 传统炉型的加热能力。

3.3 炉子试运转的结果

为了详细测量各输入气体温度、预热温度、排气温度,原本考虑在相应位置安装多个温度表,但是设备实际运转时,如果这些温度表全部安装较为困难,工作量较大,因此最后放弃,只能通过在炉芯管内安装热电偶和排气热电偶来确认相关温度。

3.4 设备的设计和相关热工计算

图5 是回转炉的热交换器结构示意图,图6是设备整体的工艺构成图。表1 表示在设计时和试运转时的目标温度的计算结果。图7 是把流体温度的计算结果对照热交换器的管长进行的对比,图8 为各种条件下传热系数的对比图表,就是将空心管和管内插入螺旋线设计进行传热对比。

图5 回转炉的热交换器结构示意图

在设备运转验收时,将炉子的操作温度进一步降低,在确认排气温度达到100 ℃左右时,测量了炉芯管内被处理物的温度,其温度比加热器(位于炉芯管外)的设定温度只低了10 ℃左右。同时测量得了排气处的壳体温度为50~100 ℃,这与计算的数值相吻合。在气体密封处、配管接头处,温度均为50 ℃以下,完全未达到密封圈受损的温度,实现了设计目标[2]。

图6 设备整体的工艺构成图

表1 出口、入口的气体温度 ℃

图7 管道长度与传热系数的对应关系图

图8 管道长度与流体温度的关系图

4 结束语

实验设备使用的是间歇式特性的回转炉,节省的设备耗电量。因为设备运转时间短而使耗电量整体减少的效果体现不很明显(按照每周设备工作天数5 d,每天工作8 h 来计算,设备一年的工作时间在2000 h 左右)。如果使用连续式电加热窑炉,设备节省下来的用电量将会随设备运转时间的延长而明显增大。为了减少能源中价格较贵的电能消耗量,对氢气等工艺气氛气体做高效率的热交换,以此来提高气体供给时的温度,就成为了重要的解决方案。另外,对间歇式工作的窑炉,将氮气进行快速地升温和冷却时,由于炉体容量限制,应该考虑在炉内和炉外设置2 台热交换器,以增加对气体的热交换能力。气体的热容相比液体小了很多 (传热系数相比液体少一个数量级),此时,如果进行热交换的两种流体温度差低,就需要传热面积很大的热交换器才能保证换热效果,但这样,就没有经济性可言了。所以,从技术上考虑,另辟蹊径,研发传热系数更大、换热效果更理想的热交换器,作为解决这些问题的对策,显得尤为重要。这一对策已经成为当今工业窑炉领域一个全新的节能技术发展方向。