管排换热器碳烟颗粒沉积分布特性的数值模拟

2021-04-26陈天宇舒歌群

田 华,张 钊,陈天宇,舒歌群

管排换热器碳烟颗粒沉积分布特性的数值模拟

田 华,张 钊,陈天宇,舒歌群

(天津大学内燃机燃烧学国家重点实验室,天津 300072)

烟气换热器是内燃机余热回收系统中重要的组成部分,而内燃机排气中的碳烟颗粒会沉积在烟气换热器表面,形成的沉积层具有很低的导热系数,这种沉积现象会降低换热器传热效率,增加系统的运行成本和维护费用,同时给换热器设计带来较大的不确定性.目前针对内燃机排气碳烟颗粒沉积相关的研究大多关注于颗粒在换热器上的沉积总量变化,对于碳烟颗粒在换热面上沉积分布的研究较为匮乏,而沉积分布研究可以直观地体现出颗粒沉积集中的区域,从而更有针对性地指导换热器结构优化.为探究碳烟颗粒在管排换热器中的沉积分布情况,在FLUENT离散相模型的基础上,利用用户自定义函数(user-defined functions,UDFs),建立了考虑颗粒黏附和反弹行为的碳烟颗粒沉积数值模型,研究了不同流速与粒径下的颗粒沉积分布,并针对沉积分布情况探究了纵向管间距对颗粒沉积率的影响.结果表明:由于第3排管相较于前两排管的管后尾流区形成更加充分,同一条件下第3排管处的沉积率最大,沉积占比最高达57.8%;颗粒在换热管表面的沉积位置主要集中在第1排的管前滞止区附近和各排的管后尾流区附近,即颗粒速度较小且与换热表面碰撞几率较大的区域;综合考虑沉积和换热压降性能,在不同流速下纵向管间距与管径之比为1.75时为最优.

余热回收;烟气换热器;碳烟颗粒;沉积分布

内燃机的能量来源于燃料的燃烧,这部分能量只有约1/3转换为有效功率,剩余2/3以热能的形式传播到周围环境中,其中排气带走了大部分热量[1].如果能够合理而有效地回收利用排气中的能量,就能够节约燃油消耗并提高发动机功率,还可以使二氧化碳排放量降低[2].因此,排气余热回收利用技术具有巨大的节能减排潜力[3].

一般情况下,余热回收系统中通过烟气换热器来回收热量,因而烟气换热器的性能直接影响着余热的利用率.但是烟气中的碳烟颗粒会沉积在换热器表面,形成的沉积层具有很低的导热系数[4],这将导致换热器的传热性能大幅降低.实验表明[5],柴油机排气中的碳烟颗粒沉积在换热器上将导致其热阻在3h内增大100%,在12h内增大150%.因此,为减少换热器的性能衰减,碳烟颗粒沉积机理和沉积特性的研究是势在必行的.

为了解决换热器上的沉积问题,众多学者对此进行了研究.针对换热器上颗粒沉积机制,Kern和Sea-ton首先将沉积层形成分为沉积和去除两个过程[6],为之后的沉积模型建立奠定了基础.Han等[7]在研究微米颗粒在换热管内部的沉积特性中,基于雷诺应力模型和离散颗粒模型,在前人研究的基础上引入粒子回弹,改进之后粒子沉积模型更接近实际情况.Wang等[8]基于颗粒与壁面的碰撞,将沉积数值模型应用于不同类型管排换热器,研究了其传热特性和沉积特性,数值模拟结果与实验结果吻合较好.由此可知,基于颗粒与壁面碰撞的沉积数值模型能够较好地适用于管排换热器颗粒沉积问题研究.

在内燃机领域内,也有学者为减轻碳烟颗粒的沉积进行了研究.Paz等[9]建立了发动机碳烟颗粒在板式换热器中的沉积测试系统,并在此基础上通过实验探究了换热器在不同运行条件下的颗粒总沉积量变化.Razmavar等[10]利用实验测试了柴油机碳烟颗粒在管壳式换热器中的沉积总量,结果表明当冷却剂温度从90℃降至25℃时总沉积层热阻降低了60%.Mirsadraee等[11]利用实验数据训练神经网络,用以预测减轻废气再循环(EGR)冷却器中碳烟颗粒的总沉积量,预测结果与实验数据较为吻合.Warey等[12]建立了一维模型来模拟柴油机碳烟颗粒在恒定壁面温度下的圆管内的沉积过程,利用该模型研究了入口流速等参数对总沉积量以及总沉积层热阻的影响规律.

综上所述,目前针对内燃机排气颗粒沉积相关的研究中大多关注于颗粒在换热器上的沉积总量变化,对于碳烟颗粒在换热面上沉积分布的研究较为匮乏,而沉积分布研究可以直观体现出颗粒沉积集中的区域,从而更有针对性地指导换热器结构优化.

因此,本文选择换热器中常见的管排模型[13],在内燃机余热回收系统中的工况条件下,利用数值模拟研究了不同流速与粒径下的颗粒沉积分布,并针对其分布情况进一步探究了纵向管间距对颗粒沉积率的影响.

1 数值模型建立

1.1 流体湍流模型

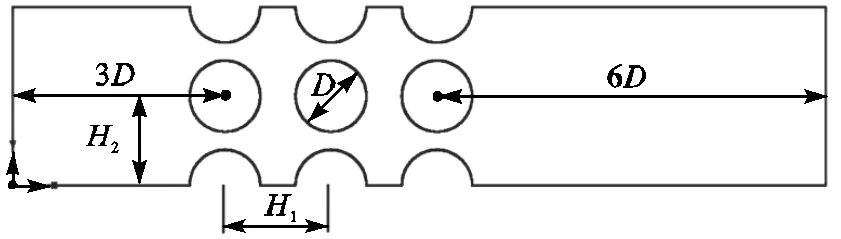

图1为三管排模型的结构示意图,其中左侧为入口边界,右侧为出口边界.为保证入口的均匀性,将计算区域向上游扩展了3倍于换热管直径的距离.在出口处,为方便区域出口的数据处理,将计算区域向下游延伸了6倍于换热管直径的距离.

图1 管排结构示意

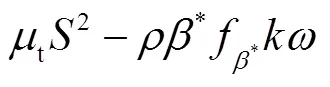

基于质量、动量和能量守恒方程,本文采用FLUENT中的SST湍流模型模拟模型内的气体流动,SST模型在形式上与标准的模型相似,但在更大范围的流动中比标准的模型更准确和可靠[14],本文中的流体控制方程描述如下.

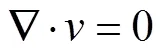

质量守恒方程为

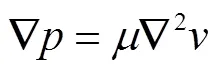

动量守恒方程为

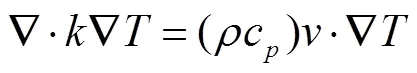

能量守恒方程为

输运方程为

1.2 颗粒沉积模型

碳烟颗粒沉积机制包括热泳力、湍流影响、布朗力、重力等[15],这些机制取决于环境条件和颗粒特性.在大温差条件下,各种机制中热泳力是导致亚微米颗粒沉积的主要因素[16],而内燃机排气颗粒直径小、温度梯度高,故热泳力是碳烟颗粒沉积的主要沉积机制[17].

同时由于布朗力与热泳力相差约3个数量级,亚微米颗粒受重力影响较小,而且选用的物理模型是二维模型,相当于实际换热器的水平截面,故忽略布朗力和重力的影响.湍流影响对颗粒的影响可以由流体对颗粒的曳力代表,因此这里只考虑了曳力和热泳力对颗粒运动的影响.

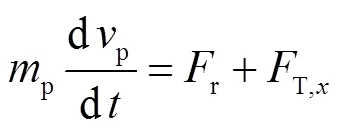

采用拉格朗日方法,通过对离散相质点的力平衡积分来预测其运动,根据牛顿第二定律,单个颗粒的运动方程为

在实际的两相流动中,颗粒的曳力大小受到许多因素的影响,它不仅与颗粒的雷诺数有关,而且还和流体的湍流运动、流体的可压缩性、流体温度与颗粒温度、颗粒的形状、壁面的存在以及颗粒群的浓度等因素有关,为研究方便,将曳力定义[18]为

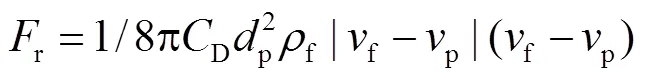

颗粒处在有温度梯度的流场中,将受到热泳力而从高温区向低温区迁移,以方向为例,热泳力表达式[19]为

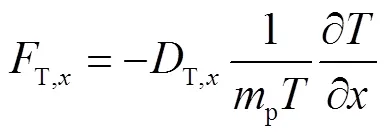

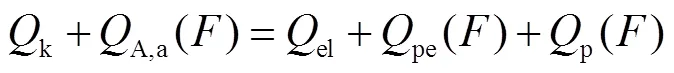

图2描述了颗粒以入射速度i和角度对换热管表面的碰撞过程.当颗粒与壁面碰撞时,利用法向碰撞过程中的能量守恒来确定附着或回弹行为,基于能量守恒的法向准则,计算了临界黏附速度和法向恢复系数.能量守恒方程[20]为

式中:为入射颗粒的动能的法向分量;为由于入射颗粒和沉积层之间的吸引力引起的表面黏附能;和分别是粒子弹性和塑性变形存储的弹性能;是塑性变形引起的能量损失;为接触载荷.

式(9)中接触载荷是唯一的未知变量,可以通过求解方程得到.判定颗粒是否沉积在壁面上的标准[20]为

基于颗粒与壁面的碰撞过程,本文利用用户自定义函数(user-defined functions,UDFs)在Fluent中建立了颗粒沉积模型,除了考虑颗粒在湍流中运动受到的主要作用力之外,还利用随机游走模型预测了颗粒在湍流作用下的影响.

1.3 模型假设与边界条件

主要的边界条件设置如下:入口边界选择速度入口边界,流体速度方向垂直于边界;出口边界选择压力出口边界条件,根据实际情况将压力设置为与大气压相同;由于本文选取的计算域为外部大流场的一部分,因此将上下边界设为对称边界;换热管壁面设置为恒温边界.

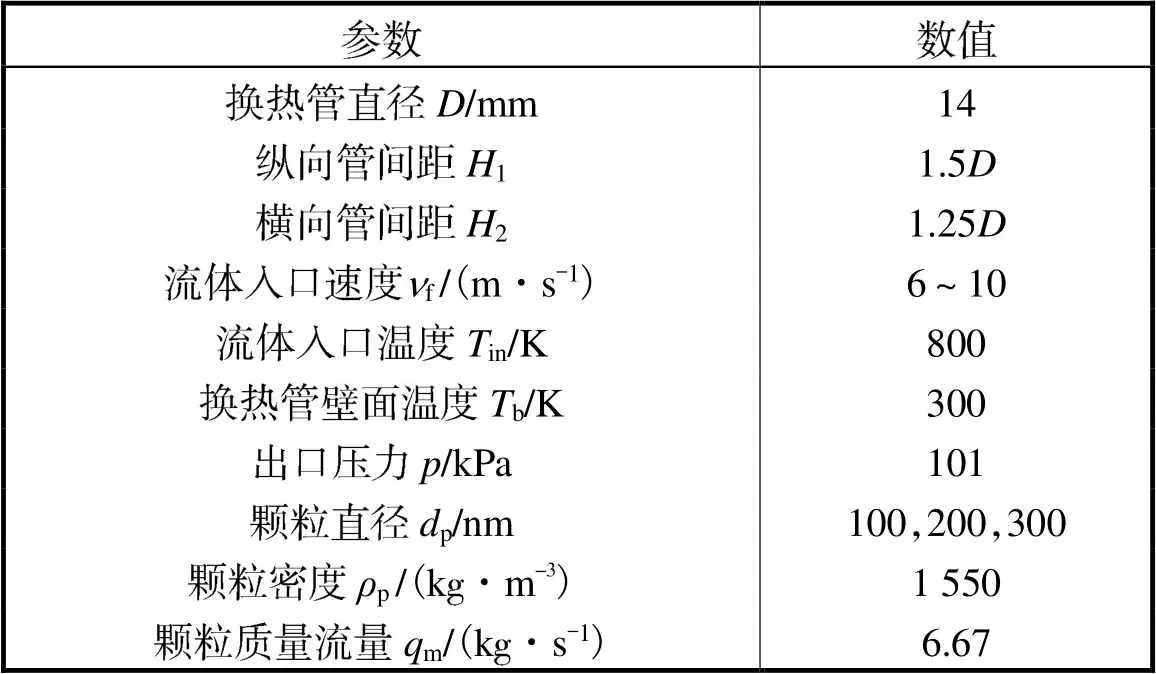

由于典型柴油机排放颗粒最大质量浓度对应的粒径在200nm左右[22],故本文选择颗粒直径范围在100~300nm之间.利用离散相模型(DPM)[23]在入口处等间距均匀喷射颗粒,喷射速度与流体入口速度一致,由于DPM中需追踪监测每个颗粒的位置、速度等参数变化,故每次喷射颗粒数量不宜过多,在本文中为10000个.具体边界条件与详细参数如表1所示.

表1 模型边界条件

Tab.1 Boundary conditions of the model

本文在模拟中做了简化和假设,具体描述如下:

(1)流体是不可压缩的紊流;

(2)管表面温度恒定,忽略管壁厚度;

(3)忽略颗粒与颗粒之间的相互作用;

(4)忽略颗粒对流场的影响;

(5) 忽略碳烟颗粒沉积引起的管表面形貌变化.

2 模型验证

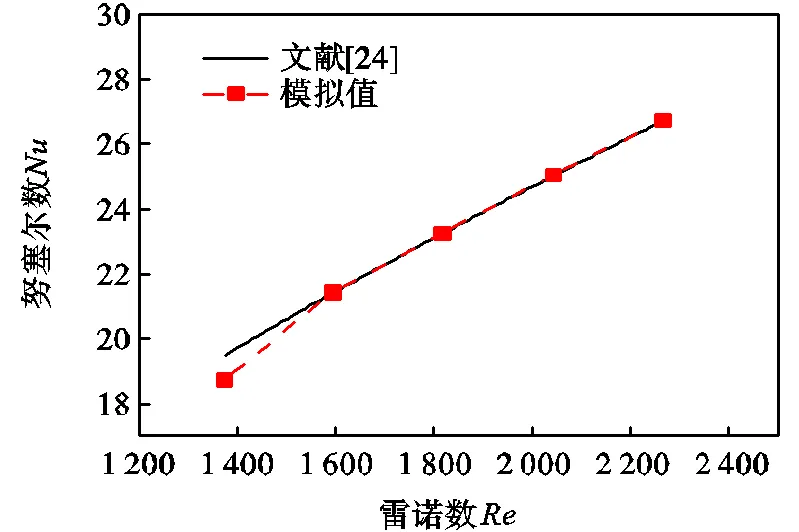

为了确认计算模型和数值方法的可靠性,分别从换热与沉积两个方面进行验证.在换热方面,基于上文中提到的流体湍流模型,对三排管排换热器在6~10m/s的条件下进行了模拟仿真,将模拟的努塞尔数与相应实验值[24]进行比较,如图3所示,努塞尔数的最大偏差均小于4%,平均偏差在2%左右.仿真结果与实验结果吻合较好,说明数值模型在换热方面是可靠的.

图3 努塞尔数的验证结果

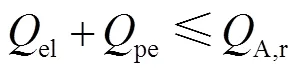

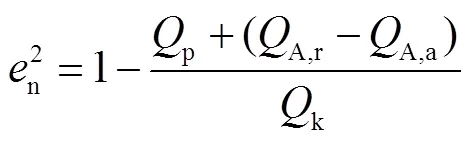

在沉积方面,选取Han等[20]文献中的数据,基于上文中提到的流体湍流模型与颗粒沉积模型,在7~9m/s的条件下,对六排管排换热器中p=5μm的颗粒沉积进行了数值模拟对比验证,结果如图4所示.仿真结果与文中结果趋势一致且平均偏差在20%以内,说明数值模型在颗粒沉积方面具有一定的可靠性.其中颗粒沉积率[20,25]可表示为

式中:md为颗粒在换热器中的沉积质量;minj为入口处进入的颗粒总质量.

3 沉积特性模拟

3.1 不同管排处的沉积分布

当流速变为10m/s时,与9m/s相比,第1排的沉积比例在粒径为100nm与200nm时略有上升,这是由于随着流速的继续增大,颗粒在第3排管处发生反弹的可能性也会增大,此时的颗粒总沉积率变小,所以第1排的沉积比例较之前更大.而在粒径为300nm时第1排的沉积比例基本保持不变,这是由于颗粒在第1排管表面碰撞时反弹的数量更多,沉积总量下降,而颗粒在第3排管处与管壁碰撞的几率增大,这也是粒径为300nm时颗粒在第3排管处的沉积比例更高的原因.

3.2 换热管表面的沉积分布

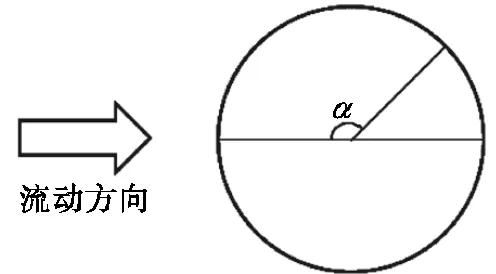

图6 管表面角度示意

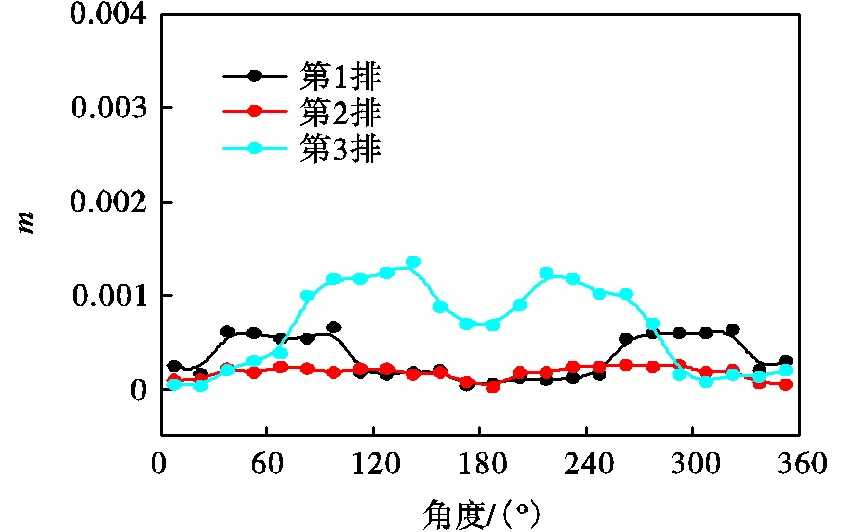

图7 管表面的颗粒沉积率分布(H1/D=1.5)

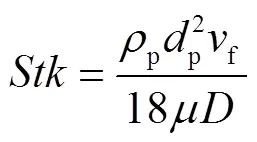

当颗粒在流体中运动时,一般用斯托克斯数作为表征颗粒跟随流体运动能力的准数,它表示颗粒的动量响应时间和流体的特征时间之比,斯托克斯数值越小,颗粒惯性越小,越容易跟随流体运动;反之,颗粒惯性越大,颗粒运动的随动性越不明显.斯托克斯数表达式为

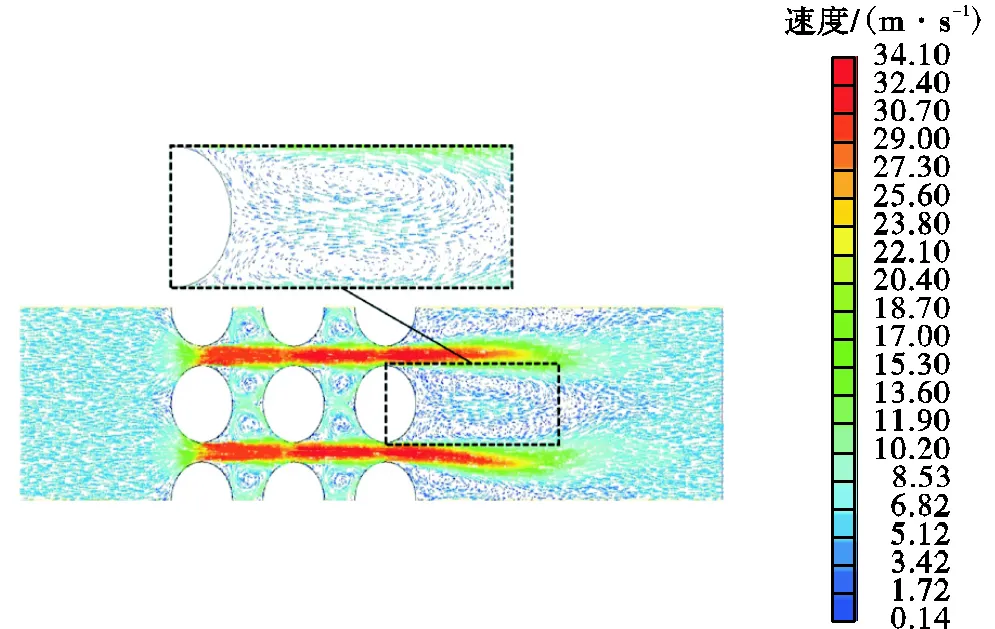

当含有颗粒的流体流过换热管表面时,换热管后会出现充满旋涡的尾流区,这是因为局部压力沿着圆周方向先减小后增大,压力的增大使得紧贴壁面的流体在向前流动的过程中经历了一个相反的压力梯度,进而产生某个分离点,流体在这个分离点处脱离管壁表面而产生回流现象,这部分回流的区域称为尾流区,如图8所示.尾流区会对颗粒运动产生影响[20],使得部分颗粒随流体运动至换热管后的尾流区,且此过程会使颗粒动能减小,使其在到达换热表面时更加容易沉积.

图8 流线图(H1/D=1.5)

对于后排管,由于前一排管的存在,颗粒与管正面碰撞几率较小,故其在管前的沉积速率相对较低.大部分颗粒会跟随流体穿过第2排管,与管壁碰撞几率较小,故颗粒在此处的沉积率较小,且发生碰撞的位置多在管的侧面,使得颗粒在此区域沉积.而大部分的颗粒在流经第2排管之后,由于第3排尾流区形成充分,颗粒与管壁面发生碰撞几率较大,并且其中包括在第1排管处发生碰撞并反弹的颗粒,这部分颗粒更容易沉积.沉积位置主要集中在90°~150°与150°~180°这两个区域.这两个区域都在管的背风区,峰值出现的原因都是受到第3排管后的尾流区影响,区别在于管后存在2个涡流,使得跟随流体的颗粒在2个涡流的相互影响下,与管表面180°附近的区域碰撞较少,从而导致此处沉积率较小.

由于3种粒径下的颗粒沉积分布相似,在此不再赘述.另一方面,通过上述分析可知,颗粒沉积主要发生在流速较低的区域,如管正面的滞止区附近与管后的尾流区.其中滞止区的形成不可避免,而纵向管间距可以影响尾流区的形成是否充分,从而引起颗粒沉积率的变化.

3.3 不同纵向管间距的影响

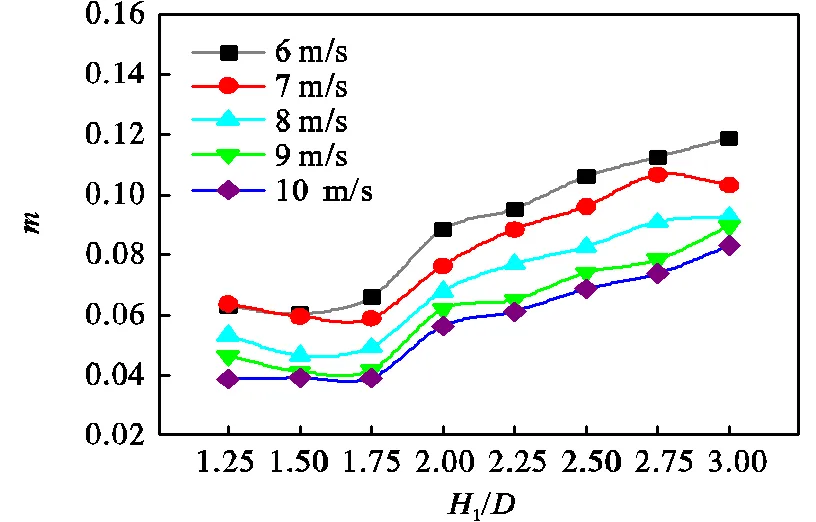

图9为p=200nm时不同速率下纵向管间距对沉积率的影响.从图中可以看出,当纵向管间距与管径之比(以下简称纵向管间距)增大时,颗粒沉积率随纵向管间距的增大呈波动上升趋势.当纵向管间距在1.25~1.75之间时,颗粒沉积率几乎不随纵向管间距的变化而变化.在纵向管间距从1.75增加到3.00的过程中,颗粒沉积率随之增大,但增大的趋势逐渐变缓.

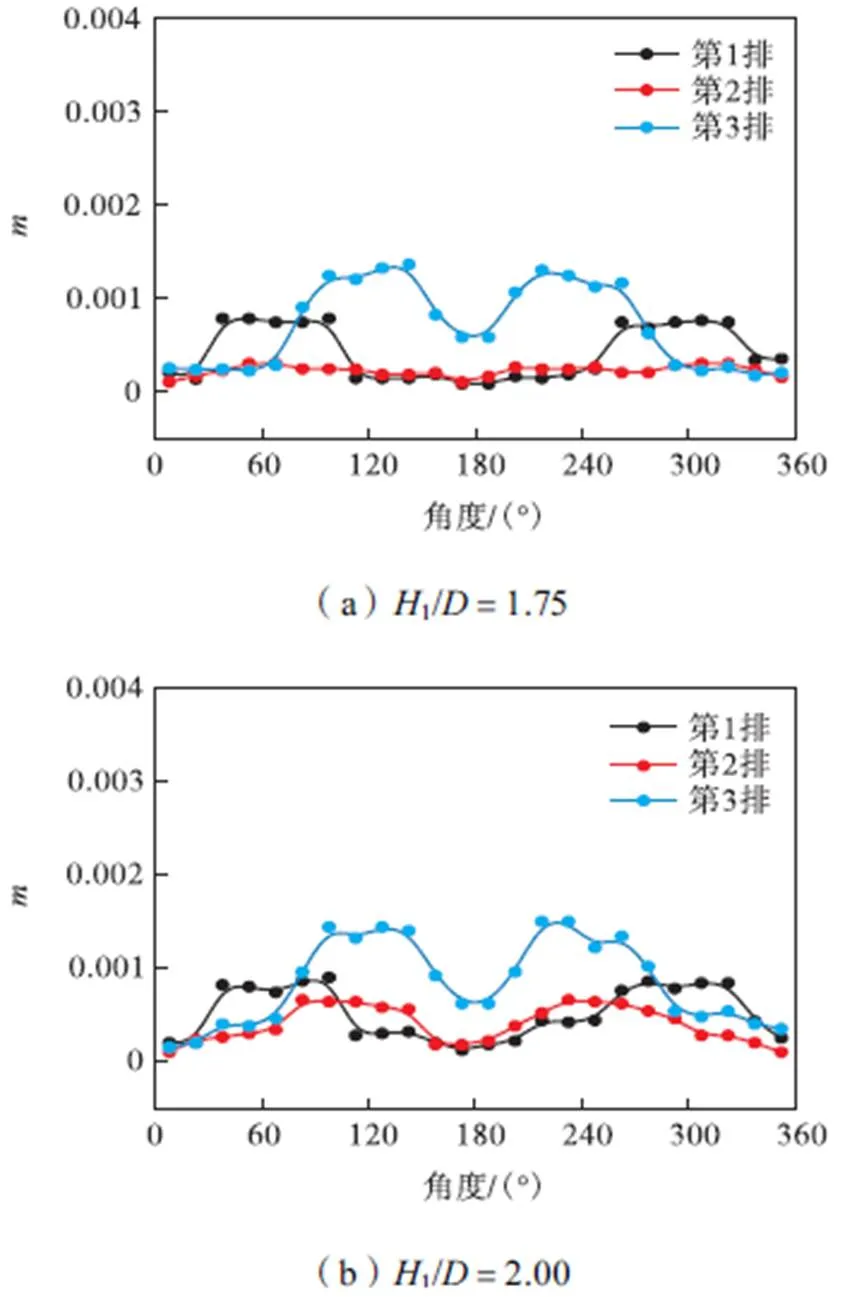

图10为纵向管间距分别为1.75和2.00时每排中间管表面不同角度的沉积率.可以看出,相较于纵向管间距为1.50,1.75时的颗粒沉积率分布变化不大,主要沉积位置都在第1排管的滞止区和第3排管的尾流区附近.结合图9中的数据,纵向管间距为1.50与1.75时的沉积率总量也相差不大,产生这种现象的原因在于纵向管间距在1.75以下时尾流区形成不充分,在第1排与第2排管处对颗粒沉积的影响较小.

图9显示出当纵向管间距为2.00时,颗粒沉积率总量明显增大,主要体现在第1排和第2排的管后,如图10所示,沉积角度多集中在90°~150°.其原因主要是纵向管间距的增大使得管后尾流区形成更加充分,对颗粒的运动影响更大,增大了颗粒与壁面的碰撞几率同时降低了受尾流区影响的颗粒的速度,从而增大了颗粒沉积率.而第3排的管后尾流区在不同纵向管间距下都形成充分,故纵向管间距增大时其沉积率与沉积分布改变不大.

图9 不同纵向管间距下的颗粒沉积率

图11为纵向管间距分别为1.75和2.00时的流线图.从纵向管间距分别为1.75和2.00时流线图的对比中可以发现,当纵向管间距较小时后排换热管会阻碍尾流区的发展,从而减少了这一区域的颗粒沉积,因此,当纵向管间距增大时,尾流区发展愈加充分,使得颗粒沉积率呈上升趋势.

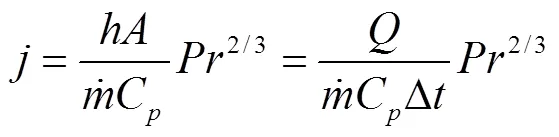

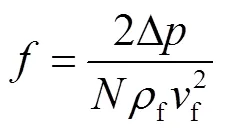

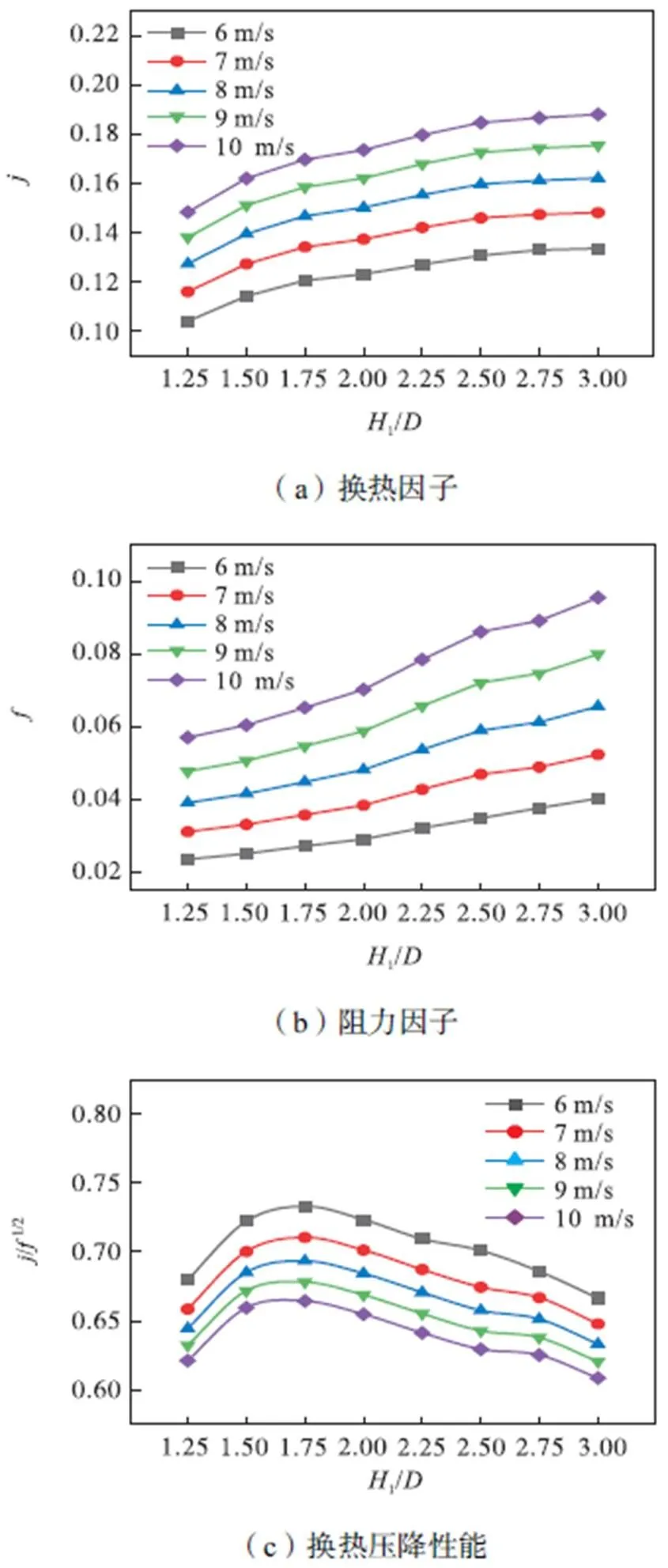

由于换热器通常最受关注的是其换热性能与压降性能,因此选用换热因子与阻力因子作为描述换热性能与压降性能的评价指标,选用/1/2作为两者的综合评价指标[27].其中换热因子与阻力因子的计算公式[28]分别为

图10 管表面的颗粒沉积率分布

图12(a)、(b)分别为不同流速下换热因子与阻力因子随纵向管间距的变化趋势.从图中可以看出,当纵向管间距增大时,换热因子与阻力因子均随之增大,不过换热因子增大速率逐渐变小,而阻力因子增大速率逐渐变大.这是由于管间距的增大使得流体在两排换热管之间产生回流,如图11所示,从而让流体与换热管的接触更加充分,换热也更加充分.正由于流体这样的流动差异,回流现象越明显,其压降也就越大.

图12 不同纵向管间距下的换热压降性能

图12(c)为不同流速下纵向管间距对换热压降性能的影响.从图中可以看出,当管间距增大时,换热压降性能呈现出先上升后下降的趋势,在1.75处达到最大值.当管间距在1.25~1.75之间时,换热压降性能呈上升趋势,但这种趋势逐渐变缓.在管间距从1.75增加到3.00的过程中,换热压降性能开始逐步下降.故在文中的简化条件以及流速区间、颗粒粒径下,针对顺排管排换热器,综合考虑颗粒沉积性能和换热压降性能,纵向管间距为1.75时为最优.

4 结 论

本文针对换热器中的碳烟颗粒沉积问题,研究了不同流速与粒径下颗粒在换热管表面上的沉积分布,针对其分布情况进而探究了纵向管间距对颗粒无量纲沉积率的影响,得到了颗粒沉积的部分规律,并结合换热器的换热、压降性能为烟气换热器的设计提供了理论参考.在文中的假设和边界条件下,可以得到以下结论.

(1) 上游管道的沉积率略低于下游管道,在不同流速下,第3排管处的沉积率均为最大,沉积占比最高达57.8%.

(2) 碳烟颗粒的沉积主要发生在颗粒速度较小且与换热表面碰撞几率较大的区域,沉积位置集中在第1排管正面的滞止区与各排管后的尾流区附近.

(3) 当纵向管间距增大时,颗粒沉积率呈先稳定后上升趋势.针对顺排管排换热器,综合考虑颗粒的沉积性能和换热压降性能,纵向管间距为1.75时为最优.

[1] Chen T,Shu G,Tian H,et al. Compact potential of exhaust heat exchangers for engine waste heat recovery using metal foams[J]. International Journal of Energy Research,2019,43(4):1428-1443.

[2] 舒歌群,霍永占,田 华,等. 内燃机余热回收ORC系统三层次评价方法[J]. 天津大学学报:自然科学与工程技术版,2017,50(4):411-420.

Shu Gequn,Huo Yongzhan,Tian Hua,et al. A three-level evaluation method for internal combustion engine waste heat orc recovery systems[J]. Journal of Tianjin University:Science and Technology,2017,50(4):411-420(in Chinese).

[3] Chen T,Shu G,Tian H,et al. Performance evaluation of metal-foam baffle exhaust heat exchanger for waste heat recovery[J]. Applied Energy,2020,266:114875.

[4] VDI-Gesellschaft Verfahrenstechnik und Chemieingenieurwesen. VDI Heat Atlas[M]. Heidelberg:Springer-Verlag,2010:79-104.

[5] Zhang R,Charles F,Ewing D,et al. Effect of diesel soot deposition on the performance of exhaust gas recirculation cooling devices[C]//SAE Technical Papers. Detroit,USA,2004:2004-01-0122.

[6] Müller-Steinhagen H. Heat transfer fouling:50 years after the kern and Seaton model[J]. Heat Transfer Engineering,2011,32:1-13.

[7] Han Z,Xu Z,Sun A,et al. The deposition characteristics of micron particles in heat exchange pipelines[J]. Applied Thermal Engineering,2019,158:113732-1-113732-9.

[8] Wang F,Tang S,He Y,et al. Heat transfer and fouling performance of finned tube heat exchangers:Experimentation via on line monitoring[J]. Fuel,2019,236:949-959.

[9] Paz C,Suárez E,Concheiro M,et al. Experimental study of soot particle fouling on ribbed plates:Applicability of the critical local wall shear stress criterion[J]. Experimental Thermal and Fluid Science,2013,44:364-373.

[10] Razmavar A R,Malayeri M R. Thermal performance of a rectangular exhaust gas recirculation cooler subject to hydrocarbon and water vapor condensation[J]. International Journal of Thermal Sciences,2019,143:1-13.

[11] Mirsadraee A,Malayeri M R. Prediction of fouling in EGR coolers with radial basis function neural networks[C]//Proceedings of International Conference on Heat Exchanger Fouling and Cleaning. Budapest,Hungary,2013.

[12] Warey A,Balestrino S,Szymkowicz P. A one-dimensional model for particulate deposition and hydrocarbon condensation in exhaust gas recirculation coolers [J]. Aerosol Science and Technology,2012,46:198-213.

[13] Wang Y,Shu G,Yu G,et al. Numerical analysis of forced convection of high-temperature exhaust gas around a metal-foam wrapped cylinder[J]. International Journal of Heat and Mass Transfer,2018,119:742-751.

[14] Wang F,He Y,Tang S,et al. Multi-objective optimization of a dual-layer granular filter for hot gas clean-up by using genetic algorithm[J]. Applied Energy,2019,248:463-474.

[15] Anuar F S,Malayeri M R,Hooman K. Particulate fouling and challenges of metal foam heat exchangers[J]. Heat Transfer Engineering,2017,38(7/8):730-742.

[16] Abd-Elhady M S,Zornek T,Malayeri M R,et al. Influence of gas velocity on particulate fouling of exhaust gas recirculation coolers[J]. International Journal of Heat and Mass Transfer,2011,54(4):838-846.

[17] Abd-Elhady M S,Malayeri M R. Asymptotic characteristics of particulate deposit formation in exhaust gas recirculation(EGR)coolers[J]. Applied Thermal Engineering,2013,60(1/2):96-104.

[18] Zhang Y,Zhao Y,Lu L,et al. Assessment of poly disperse drag models for the size segregation in a bubbling fluidized bed using discrete particle method[J]. Chemical Engineering Science,2017,160:106-112.

[19] Bovand M,Rashidi S,Ahmadi G,et al. Effects of trap and reflect particle boundary conditions on particle transport and convective heat transfer for duct flow—A two-way coupling of Eulerian-Lagrangian model[J]. Applied Thermal Engineering,2016,108:368-377.

[20] Han H,He Y,Tao W,et al. A parameter study of tube bundle heat exchangers for fouling rate reduction[J]. International Journal of Heat and Mass Transfer,2014,72:210-221.

[21] Wang F,He Y,Tong Z,at all. Real-time fouling characteristics of a typical heat exchanger used in the waste heat recovery systems[J]. International Journal of Heat and Mass Transfer,2017,104:774-786.

[22] 刘少康,基于有机金属添加剂的柴油机颗粒物荷电特性试验研究[D]. 南京:江苏大学能源与动力工程学院,2016.

Liu Shaokang. Study on Charged Characteristics of Diesel Particulate Matter with Organic Metal Additives[D]. Nanjing:School of Energy and Power Engineering,Jiangsu University,2016(in Chinese).

[23] 李志军,侯普辉,焦鹏昊,等. DPF孔道内流场及微粒沉积特性的数值模拟[J]. 天津大学学报:自然科学与工程技术版,2015,48(10):914-920.

Li Zhijun,Hou Puhui,Jiao Penghao,et al. Numerical simulation for flow and soot accumulation in the channels of diesel particulate filter[J]. Journal of Tianjin University:Science and Technology,2015,48(10):914-920(in Chinese).

[24] Zukauskas A. Advances in Heat Transfer[M]. New York:Academic Press,1972:93-160.

[25] Han Z,Xu Z,Yu X,et al. Numerical simulation of ash particles deposition in rectangular heat exchange channel[J]. International Journal of Heat and Mass Transfer,2019,136:767-776.

[26] Tang D,Liu D,Ding Z,et al. Numerical investigation on the interactions of flow induced vibrations among neighboring cylinders in a cylinder bundle[J]. Annals of Nuclear Energy,2020,140:107-156.

[27] Wang Y,Tian H,Shu G,et al. Simulation and optimization of metal-foam tube banks for heat transfer enhancement of exhaust heat exchangers[J]. Energy Procedia,2017,142:3863-3869.

[28] Lotfi B,Sundén B. Development of new finned tube heat exchanger:Innovative tube-bank design and thermohydraulic performance [J]. Heat Transfer Engineer-ing,https://doi.org/10.1080/01457632.2019.1637112,2019-08-12.

Numerical Simulation on Soot Particle Deposition Distribution Characteristics of Tube Heat Exchangers

Tian Hua,Zhang Zhao,Chen Tianyu,Shu Gequn

(State Key Laboratory of Engines,Tianjin University,Tianjin 300072,China)

An exhaust heat exchanger is an important part of the waste heat recovery system of an internal combustion engine. However,the particulate matter in the diesel engine exhaust will be deposited on the surface of the heat exchanger. As fouling grows,the deposition surface is gradually covered by the fouling layer with low thermal conductivity. This phenomenon will reduce heat transfer efficiency,increase equipment operation costs and maintenance costs,and bring uncertainty to the heat exchanger design. At present,research on the deposition of soot particles from internal combustion engine mostly focuses on the change in the total number of particles deposited on the heat exchanger. Studies on the deposition distribution of the soot particles on the heat exchange surface are relatively scarce. This research can directly reflect the area where in the particle deposition is concentrated,which consequently guides the structure optimization of a heat exchanger. A numerical model is developed to explore the deposition distribution of soot particles in a tubular heat exchanger considering particle adhesion and rebound behavior based on the discrete phase model of the software FLUENT,extended by user-defined functions(UDFs). The particle deposition distribution for different flow rates and particle diameters is examined. The influence of longitudinal pipe spacing on the particle deposition ratio is also explored. Results show that compared with the first two rows of tubes,the third row has the highest deposition ratio(57.8%) because of the fully formed wake region. The particle deposits accumulate primarily in the stagnation region of the first row of tubes and the wake region of each tube. In other words,the particle deposition occurs mainly in areas with low particle velocity and a high probability of collision with heat exchange surfaces. Considering the deposition and heat transfer performance,a tube-spacing value of 1.75 is recommended at different flow rates.

waste heat recovery;exhaust heat exchanger;soot particle;deposition distribution

TK172

A

0493-2137(2021)08-0825-09

10.11784/tdxbz202009020

2020-09-08;

2020-11-10.

田 华(1983— ),男,博士,教授.

田 华,thtju@tju.edu.cn.

国家重点基础研究发展计划(973计划)资助项目(2017-JCJQ-ZD-001-02).

Supported by the National Basic Research Program of China(No. 2017-JCJQ-ZD-001-02).

(责任编辑:金顺爱)