29Mn5 调质P110 钢级套管热处理工艺的研究应用

2021-04-26郭海明侯小振

郭海明,侯小振,冉 旭

(衡阳华菱钢管有限公司,湖南 衡阳 421001)

随着石油工业的发展,石油工业用钢不断增加,石油管服役条件越来越恶劣,对油井管特别是石油套管的性能提出了更高要求[1-3]。特别是随着石油开采的深度不断增加,当井深达到5 000~6 000 m,通常选用P110 钢级[4-5]套管,作为中高级套管,其具备较好的综合性能。

API Spec 5CT《套管和油管规范》(第 10 版)对P110 钢级石油套管的热处理方式和性能有明确要求:采用调质生产,屈服强度758~965 MPa,抗拉强度≥862 MPa,全尺寸0 ℃横向冲击功≥20 J,伸长率根据外径和壁厚确定。国内外企业在选材上也有所不同,大致分为碳锰系、铬钼系、锰钼系和铬锰系,随着钢管行业竞争日趋激烈,通过降低钢种合金成分同时确保性能满足要求来降低企业生产成本的呼声日趋高涨,其中某公司采用30MnCr22代替 30CrMnMo 生产 P110 钢级来降低生产成本[6]。本文通过碳锰系29Mn5 钢的热处理性能试验,探讨实现P110 钢级的低合金生产的可行性。

1 试验准备

1.1 试验材料

29Mn5 材质选择主要是碳锰系添加少量合金元素。C 可以提高淬透性和强度,但是容易引起淬火裂纹和变形的问题,大部分企业为了确保其各方面质量,C 含量基本控制在0.35%以下;Si 和Mn 都是提高强度最有效且经济的元素,Mn 对晶界的催化危害比Si 小,出于成本考虑采用多Mn 少Si,同时要考虑Mn 较高时,有使钢晶粒粗化的倾向,并增加钢的回火脆性敏感度[7-8];同时降低P、S 元素的含量,以减少夹杂对钢脆性的影响[9]。为了简化设计且降低成本,提高钢管的淬火能力和综合性能,少量添加Al 和B,可以起到明显的细化晶粒提高其综合性能的作用。

试验材料取自热轧后的29Mn5 材质石油套管,规格为Φ244.48 mm×11.99 mm,采用Salinger Feld 44D 直读光谱仪检测其化学成分,检测结果见表1。其化学成分满足API Spec 5CT(第10 版)要求。

表1 29Mn5 钢的化学成分(质量分数) %

1.2 试验方案与试验设备

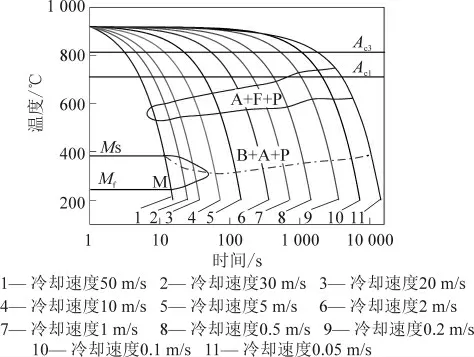

图1 所示为29Mn5 钢的CCT 曲线,可以得到Ac1为 712 ℃,Ac3为 813 ℃,Ms为 386 ℃,Mf为239 ℃,马氏体的临界冷速为60 ℃/s。根据CCT曲线和工厂现场生产情况,制定小炉子试验方案:在 Φ244.48 mm×11.99 mm 钢管上取 4 个长度为500 mm 的试样,将其中2 个试样按轴向等分成4部分。在不同淬火温度880 ℃、920 ℃下保温15 min,然后在20~40 ℃水槽中水淬,随后在不同回火温度500 ℃、515 ℃、530 ℃、545 ℃下保温30 min,出炉空冷。对淬火硬度、显微组织、拉伸性能、伸长率、冲击性能、缺陷进行检测分析。根据小炉子试验和生产现场实际情况,制定P110(29Mn5)现场生产工艺进行批量试生产,并对试生产结果进行拉伸、冲击性能检测分析。

试验淬火炉为箱式炉SX2-16-12TP,温度100~1 200 ℃;回火炉为SX2-18-14TP,温度100~1 400℃。现场生产为步进式热处理炉,淬火炉温度800~1 050 ℃,回火炉温度 400~750 ℃。

2 试验结果及分析

2.1 淬透性及分析

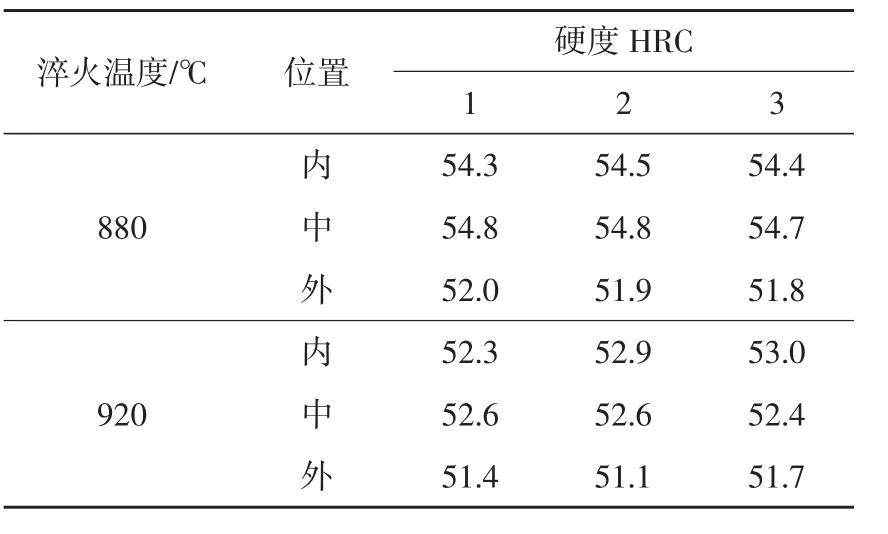

API Spec 5CT 标准中提到:50%马氏体的硬度最小值计算公式HRCmin=52w(C)+21;90%马氏体的硬度最小值计算公式HRCmin=58w(C)+27;95%马氏体的硬度最小值计算公式HRCmin=59w(C)+29。根据C 含量0.27%,计算获得95%马氏体硬度最小值为44.9 HRC。P110(29Mn5)淬火硬度试验值见表2。从表2 可以看出,采用880 ℃和采用920 ℃淬火,均能得到95%以上马氏体组织。

图1 29Mn5 钢CCT 曲线

表2 P110(29Mn5)淬火硬度试验值

采用880 ℃淬火后硬度值比920 ℃淬火后硬度值高,主要是由于淬火温度过高引起。原始奥氏体晶粒尺寸VD主要与淬火温度[10]和保温时间有关。

式中 D0—— 常数;

Q —— 激活能,J;

k —— 玻尔兹曼常数,1.380 649×10-23J/K;

T —— 淬火加热温度,K。

随着淬火温度的升高,晶粒逐渐长大,同时固溶在α 铁素体中的C 元素和合金元素增加,增加了α 铁素体的晶格畸变,由于晶粒尺寸对性能的影响相对于C 和合金元素固溶强化作用较弱,淬火后硬度随着淬火温度的增加而增加。但是随着淬火温度进一步增加,会导致奥氏体晶粒快速长大,而此时C 和合金元素的固溶强化远低于晶粒长大对性能的影响,导致硬度随着淬火温度增加而降低,通常情况下淬火温度为Ac3+30~50 ℃,淬火温度可以随着合金元素增加适当提高,但是淬火温度设定过高反而引起晶粒粗大,这种粗大现象对回火后的性能产生影响。

880 ℃和920 ℃淬火金相组织如图2 所示,其淬火后组织均为马氏体+少量铁素体,920 ℃淬火后马氏体条状较大,而880 ℃淬火后马氏体条状短小分散,主要是淬火温度过高,导致奥氏体晶粒较大,并且淬火冷却后会反映到低温马氏体组织上。

图2 不同淬火温度淬火组织

2.2 试验性能及分析

采用880 ℃淬火和920 ℃淬火,随后在500~545 ℃回火,均能得到满足性能要求的P110 钢级,其中伸长率是标准的1.39~1.65 倍,冲击韧性是标准的2.7~3.4 倍,塑性余量较大,具体见表3。确保屈服强度和抗拉强度处于P110 钢级性能要求范围的中间值,采用880 ℃淬火和920 ℃淬火热处理理想工艺为:①淬火880 ℃、保温15 min+回火530 ℃、保温30 min;②淬火920 ℃、保温15 min+回火515 ℃、保温30 min。采用相同的回火温度,880 ℃淬火与920 ℃淬火对比,屈服强度和抗拉强度基本都偏高,主要是由于淬火温度较高导致奥氏体晶粒较大,致使综合性能下降。相同淬火温度,随着回火温度从500 ℃增加到545 ℃,屈服强度分别降低了120 MPa 和134 MPa,屈服强度按照2.7 MPa/℃,3 MPa/℃速率下降;抗拉强度分别降低了108 MPa和128 MPa,抗拉强度按2.4 MPa/℃和2.8 MPa/℃速率下降;伸长率和冲击韧性的变化不明显。以上性能随温度变化的速率规律的研究对现场工艺的调整具有一定的指导作用。

表3 不同温度参数调质工艺处理后钢管机械性能性能数据

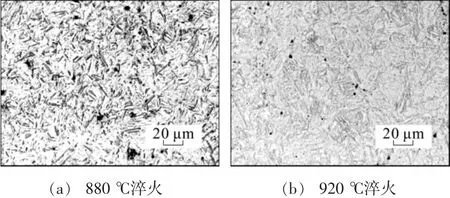

不同工艺参数调质处理后试样的金相组织如图3 所示,调质后组织为回火索氏体+少量铁素体。性能的变化主要是由于微观组织随着温度变化引起的,随着加热温度的增加,原子的扩散能力得到提高,α 铁素体中固溶的碳元素和合金元素析出动力和析出量都会增加,碳原子的固溶强化作用不断降低。同时,回火过程中析出的合金碳化物不断聚集并长大,对位错的阻碍作用减弱,从而降低了材料的屈服强度和抗拉强度[11-13]。

2.3 探伤缺陷及分析

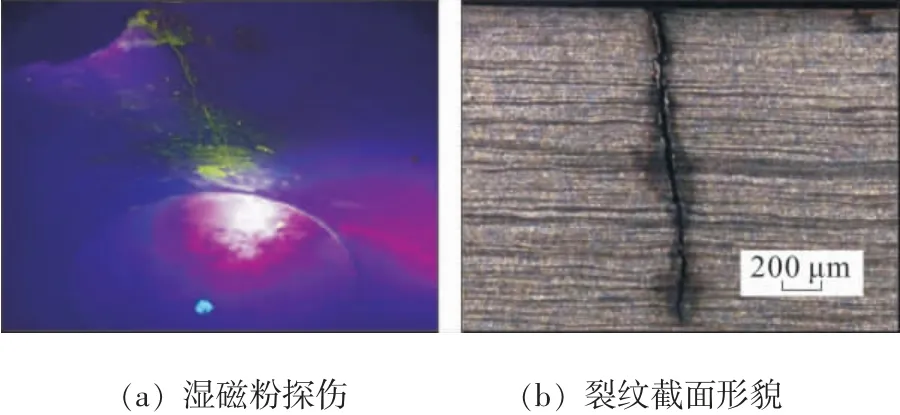

采用880 ℃淬火+535 ℃回火工艺和采用920℃淬火+535 ℃回火工艺分别对500 mm 试样进行调质,再采用湿磁粉对P110 钢级Φ244.48 mm×11.99 mm 规格不同工艺试验样进行探伤。对采用淬火920 ℃+回火535 ℃调质工艺处理后的试样进行磁粉探伤时,在钢管内表面发现存在纵向裂纹,裂纹长度 35~250 mm,深度为 1~2 mm,如图4(a)所示。对采用淬火880 ℃+回火535 ℃调质工艺处理后的试样进行磁粉探伤,未发现存在裂纹。从图4(b)中可以看出裂纹与钢管横截面基本垂直,开口较窄,在径向上较深,尾部呈弯曲尖细状态,裂纹两侧没有明显的脱碳现象,未经过高温氧化,是典型的淬火裂纹特征[14]。920 ℃淬火钢管出现裂纹主要是由于淬火温度过高,水淬过冷度增加,热应力和相变应力都同时得到增加。同时,淬火温度升高,出现晶粒偏大,整体晶界数量降低,裂纹扩展的阻力降低的趋势,有利于裂纹的形成和快速开裂。

图3 不同工艺参数调质处理后试样的金相组织

图4 920 ℃淬火裂纹

3 现场生产及结果分析

根据小炉子试验结果以及现场生产的实际情况,现场生产采用淬火(870~890 ℃)+回火(530~550 ℃)调质P110 钢级Φ244.48 mm×11.99 mm 套管,具体工艺控制参数见表4。

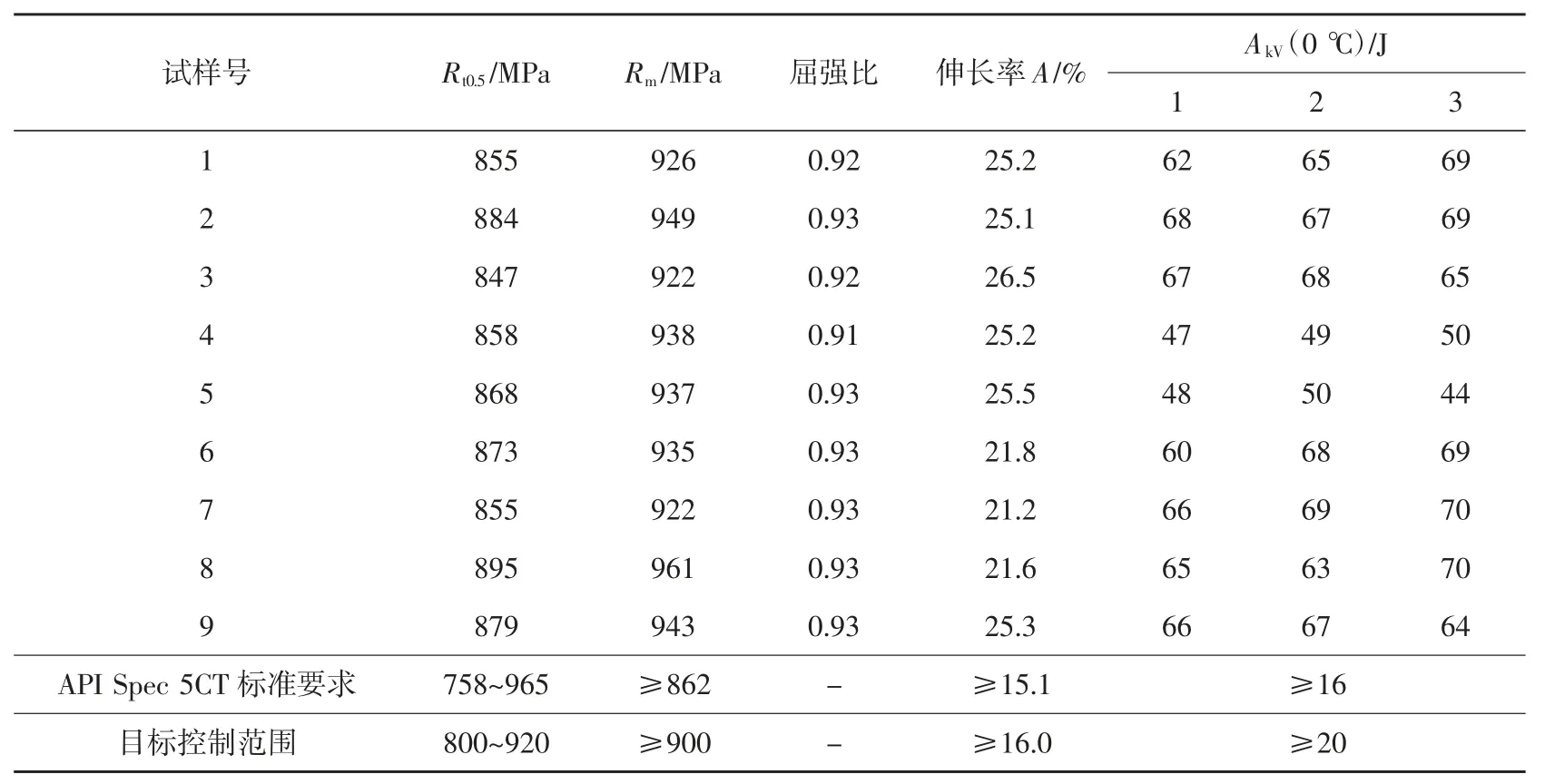

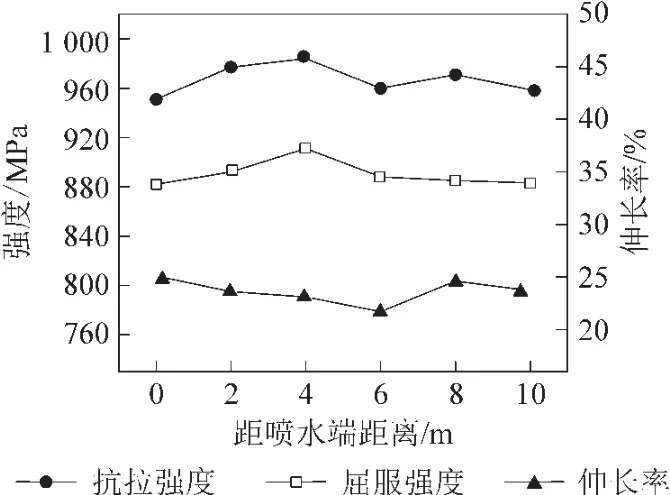

按照API Spec 5CT 标准要求对涉及到热处理始、中、末的9 支钢管取样进行纵向拉伸性能和冲击性能试验,具体试验结果见表5。为了确保钢管整体性能检测的均匀性,在10 m 长度钢管上距离喷水端 0,2,4,6,8,10 m 位置取 300 mm 长样进行机械性能试验,具体试验结果如图5 所示。

从表5 可以看出,现场试生产 P110 钢级Φ244.48 mm×11.99 mm 规格套管的屈服强度、抗拉强度、伸长率、冲击韧性均满足API Spec 5CT标准要求。屈服强度波动为48 MPa,距标准上限的余量约70 MPa;抗拉强度波动39 MPa,比标准要求的下限值高60 MPa;屈强比在0.91~0.93;伸长率是标准要求的1.4 倍以上;冲击性能是标准要求的3 倍以上。现场试生产的综合性能较好,机械性能、冲击值波动较小且均有较大余量,可以较大范围调整回火温度得到良好的综合性能,满足API标准要求。现场淬火(880 ℃、步进周期55 s)+回火(540 ℃、步进周期55 s)工艺生产与小炉子淬火(880 ℃、保温 15 min)+回火(535 ℃、保温 30 min)工艺试验机械性能、冲击值基本相同,现场回火温度高于实验室回火温度主要与现场水淬环境、炉子保温方式不同有关。钢管全长的机械性能满足API Spec 5CT(第10 版)标准和目标控制要求,屈服强度、抗拉强度和伸长率波动分别为29 MPa、26 MPa 和3.4%,全长的均匀性较好,具体试验结果如图5 所示。2019 年采用29Mn5 调质P110 生产Φ114.3~339.72 mm×6.35~13.84 mm 规格套管共15 000 t 以上,产品性能均符合API Spec 5CT 标准要求。跟踪近一年交付P110 钢级29Mn5 材质钢管验收使用情况,反馈验收完全符合相关标准要求且使用质量良好。

表4 29Mn5 调质P110 钢级的现场试生产工艺参数

表5 P110 钢级Φ244.48 mm×11.99 mm 规格套管拉伸、冲击性能检测结果

图5 P110 钢级 Φ244.48 mm×11.99 mm 规格套管全长机械性能

4 结 论

(1) 采用 C-Mn 系 29Mn5 钢淬火(920,880 ℃,保温15 min)+回火(500~545 ℃,保温 30 min)工艺可以获得满足API Spec 5CT 标准要求的P110 钢级石油套管,机械性能随回火温度的升高而下降。

(2) 采用920 ℃淬火会导致晶粒较大,水淬过程相变应力和热应力都较大,易产生淬火裂纹。

(3) 现场采用淬火(870~890 ℃、步进周期 55 s)+回火(530~550 ℃、步进周期 55 s)工艺生产出的石油套管机械性能和冲击值波动较小且余量较大,符合API Spec 5CT 标准要求。